大功率薄煤層采煤機搖臂及其關(guān)鍵部件力學性能分析

溫文文

(山西新景礦煤業(yè)有限責任公司, 山西 陽泉 045000)

引言

采煤機與刮板輸送機、液壓支架俗稱為綜采工作面的“三機”,承擔著綜采工作面的主要生產(chǎn)任務。從某種意義上將,采煤機的可靠性將直接影響工作面的生產(chǎn)效率和安全性。鑒于綜采工作面相對惡劣的生產(chǎn)環(huán)境,加之煤層、巖層條件復雜多變,導致滾筒所承受的載荷處于動態(tài)變化狀態(tài),并通過搖臂傳遞到整個采煤機[1]。滾筒功能占采煤機能耗的90%左右,搖臂作為載荷傳遞的主要機構(gòu),開展對搖臂機構(gòu)可靠性研究,對于后期改進采煤機搖臂結(jié)構(gòu),提高生產(chǎn)效率具有重要意義。

1 采煤機概述

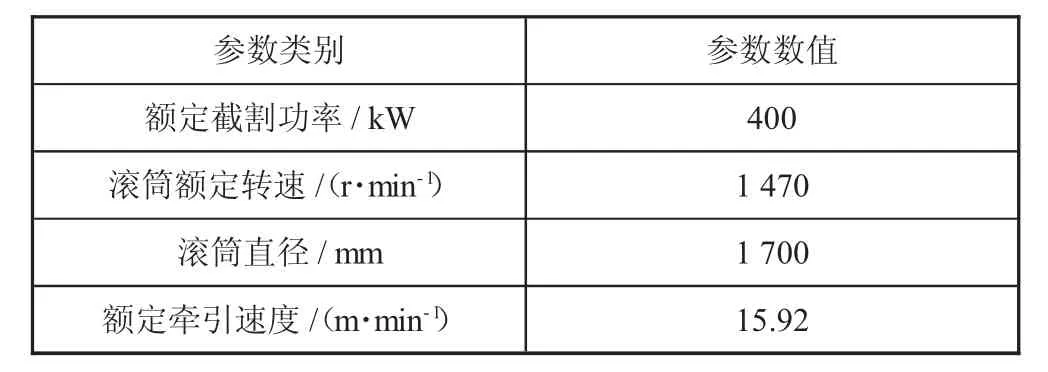

本文將以應用大采高薄煤層綜采工作面的MG500/1130-AWD 型采煤機為例開展研究,該型采煤機的主要參數(shù)如表1 所示。

表1 MG500/1130-AWD 型采煤機主要參數(shù)

MG500/1130-AWD 型采煤機主要由左右牽引機構(gòu)、左右截割機構(gòu)、左右搖臂、電氣控制箱、液壓泵站系統(tǒng)以及左右行走機構(gòu)等組成。根據(jù)作業(yè)人員的操作區(qū)域?qū)⒉擅簷C分為操作側(cè)和滾筒側(cè)。其中,操作側(cè)的導向滑靴和滾筒側(cè)的平滑靴與工作面的刮板輸送機相互配合,在驅(qū)動電機的作用下,采煤機齒軌輪與銷軌嚙合,實現(xiàn)行走功能。當采煤機在工作面完成一個循環(huán)的截割和落煤任務時,俗稱工作面推進一個截深[2]。

采煤機包括牽引機構(gòu)、截割機構(gòu)、電控系統(tǒng)和調(diào)高系統(tǒng)等功能部件,各部件功能如下:

1)牽引機構(gòu):該機構(gòu)主要由牽引部和行走箱組成。牽引部中的變頻電機控制行走箱中的齒軌輪與刮板輸送機銷軌嚙合,實現(xiàn)采煤機的行走功能。

2)截割機構(gòu):該機構(gòu)主要由搖臂和截割滾筒組成。其中,搖臂與滾筒之間的齒輪傳動包括有兩級直齒傳動和行星機構(gòu)傳動。

3)電控系統(tǒng):該系統(tǒng)為采煤機的主控系統(tǒng),包含有高壓開關(guān)箱、變頻器箱、變壓器箱和其他一些連接件。為減緩采煤機的振動,電控系統(tǒng)均勻分布于不同的電控箱內(nèi),極大地提升了整體抗干擾能力。

4)調(diào)高系統(tǒng):該系統(tǒng)主要由液壓油缸組成,通過對油缸行程的控制,可根據(jù)煤層或巖層的變化,對采煤機滾筒高度進行調(diào)整,避免發(fā)生超挖或者欠挖[3]。

2 采煤機搖臂的力學性能分析

2.1 三維模型的搭建

本文將基于SolidWorks 軟件建立采煤機搖臂的三維模型,為了兼顧計算速度和精度,在實際建模過程中對模型進行了簡化處理,尤其是對模型中的螺栓、墊圈等零件均進行省略處理。本文重點對采煤機搖臂殼體及其二軸的力學特性進行分析。

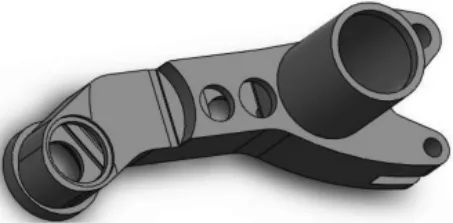

搖臂殼體主要由鑄造的殼體主體和相關(guān)的板件焊接材料組成[4]。在實際建模時,將搖臂殼體視為一個整體,即不對焊縫進行考慮。所建立的搖臂殼體的三維模型如圖1 所示。

圖1 采煤機搖臂殼體三維模型

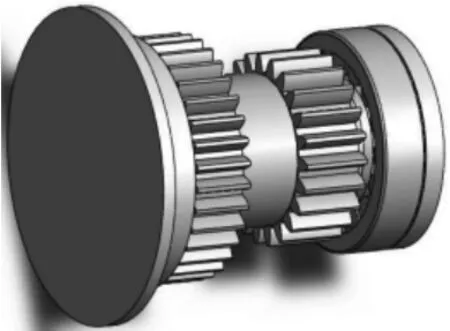

采煤機搖臂二軸部件主要由軸齒輪、端蓋、螺栓和墊圈等組成。在實際建模中對其中的螺栓、墊圈進行簡化處理,并對結(jié)構(gòu)中的倒角、圓角等不影響強度的結(jié)構(gòu)進行簡化處理。所建立的采煤機搖臂二軸部件的三維模型如圖2 所示。

圖2 采煤機二軸三維模型

2.2 采煤機搖臂的靜力學分析

2.2.1 搖臂殼體

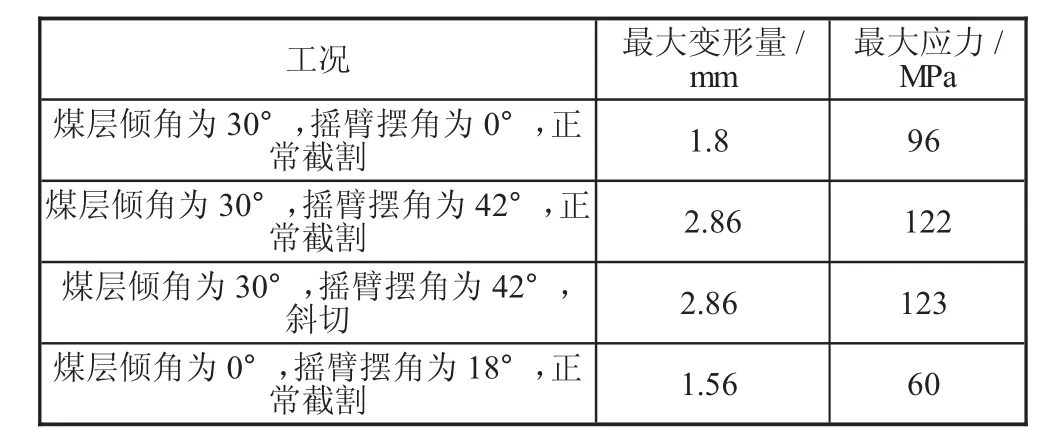

本文針對四種不同工況下采煤機搖臂殼體的靜力學進行分析。所仿真的四種工況分別為工作面煤層傾角為30°時,搖臂擺角分別為0°、42°的正常截割工況和搖臂擺角為42°對應的斜切工況,以及工作面煤層傾角為0°時,對應搖臂擺角為18°的正常截割工況。

根據(jù)采煤機搖臂殼體的實際參數(shù)對模型中材料的彈性模量、泊松比以及密度等進行設置,并將仿真模型中的網(wǎng)格單元設定為25 mm。參數(shù)設定完成后,得出在不同工況下采煤機殼體的變形如表2 所示。

表2 四種工況下采煤機殼體的變形量和應力

分析表2 可知,采煤機搖臂殼體在四種工況下的變形量均很小,在允許范圍之內(nèi),采煤機搖臂所承受的最大應力均遠小于材料的許用應力。因此,可對搖臂殼體的厚度等參數(shù)進行優(yōu)化,在保證滿足實際生產(chǎn)需求的同時,降低搖臂殼體的質(zhì)量,最終實現(xiàn)節(jié)約采煤機的運行成本。

2.2.2 搖臂二軸

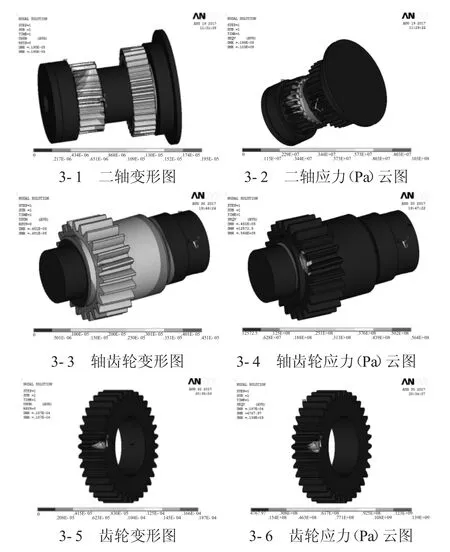

根據(jù)采煤機搖臂二軸部件的實際參數(shù)對模型中的材料的彈性模量、泊松比以及密度等進行設置,并將仿真模型中的網(wǎng)格單元設定為10 mm。參數(shù)設定完成后,分別對搖臂二軸部件的軸齒輪、二軸以及齒輪的應力和變形量進行仿真分析,仿真結(jié)果如圖3所示。

分析圖3 得出如下結(jié)論:

圖3 有限元仿真結(jié)果

1)搖臂二軸、軸齒輪和齒輪的變形量均很小,而且三個零部件的變形在同一個級別。

2)搖臂二軸、軸齒輪以及齒輪的最大應力變化較大。其中,齒輪的應力最大為139 MPa,其次為軸齒輪,最大應力為56.4 MPa,二軸的最大應力僅為10.3 MPa。經(jīng)分析,由于三種不同零件的結(jié)構(gòu)剛度存在明顯差異,導致其最大應力差異明顯。因此,需對搖臂二軸、軸齒輪以及齒輪的結(jié)構(gòu)剛度進行優(yōu)化設計。

3 結(jié)論

采煤機為綜采工作面的主要生產(chǎn)設備,其可靠性和穩(wěn)定性直接決定煤礦的生產(chǎn)能力。搖臂作為連接采煤機機身和滾筒的部件,承擔著載荷傳遞的作用[5]。因此,保證采煤機搖臂的可靠性和穩(wěn)定性對于保證整機的性能尤為重要。本文以MG500/1130-AWD 為例,對搖臂殼體在四種不同工況下的變形量和二軸部件的力學特性進行仿真分析,并得出如下結(jié)論:

1)采煤機搖臂殼體在四種工況下的變形量均很小,在允許范圍之內(nèi)。同時,采煤機搖臂所承受的最大應力均遠小于材料的許用應力。因此,可對搖臂殼體的厚度等參數(shù)進行優(yōu)化。

2)搖臂二軸、軸齒輪和齒輪的變形量均很小且處于同一級別,但其應力變化差距明顯。因此,可通過對搖臂二軸、軸齒輪以及齒輪的結(jié)構(gòu)剛度進行優(yōu)化設計,使其應力變化處于同一個水平,達到整機的平衡。