某空中運輸包裝箱系留強度試驗研究

2022-07-14 09:43:00潘維靈吳燕斌

中國軍轉民

2022年6期

潘維靈 吳燕斌

摘?要:基于某運輸類飛機運輸包裝箱的研制需要,提出運輸包裝箱系留強度試驗方案,首先根據運輸包裝箱系留方式進行強度校核,確定系留方式,通過有限元分析選取試驗載荷及測點位置,詳細優(yōu)化加載及測試方法,并開展試驗研究。經系留強度試驗及地面實際裝卸驗證,結果表明此試驗方案科學合理,加載誤差可控制在0.1%范圍內,達到了驗證包裝箱系留強度是否滿足設計和使用需求的目的。

關鍵詞:空中運輸;包裝箱;系留強度;靜力試驗;試驗方案

引言

采用空中運輸已成為現代社會最為便利、快捷的運輸方式之一,空中運輸可以大大縮短運輸時間,受外部環(huán)境約束也較小,在產品空中運輸過程中,包裝箱需承受沖擊過載,包裝箱的系留強度影響運輸產品安全性和可靠性[1]。

某運輸類飛機共設計三種包裝箱,包裝箱系固在貨盤上,與貨盤整體裝載至機艙,系固后進行空運。

三種包裝箱采用相同的系固方式,為考核包裝箱系留強度,確保包裝箱運輸安全性,對其中重量最大的包裝箱進行系留強度靜力試驗研究,對此類運輸包裝箱系留方式及運輸安全性優(yōu)化具有重要指導意義。

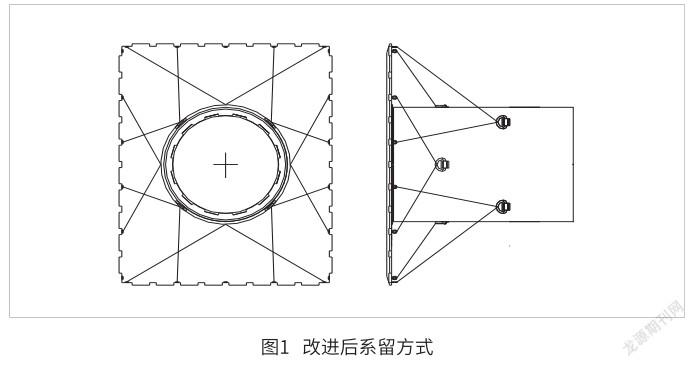

1 包裝箱系留方式

1.1 系留優(yōu)化

包裝箱初步系留方案:包裝箱上布置4個系留環(huán),包裝箱通過系留環(huán)直接系留固定在貨盤上,系留鋼索穿過包裝箱上自帶的系留環(huán)與貨盤上周圈系留點連接。

根據系固能力評估要求,空運時的過載強度按Ⅱ級限動評估。……

登錄APP查看全文