短切纖維不同短切長度在熱塑性復合材料中應用研究

周長汶,咸家玉,王培毅,楊 坤

(泰山玻璃纖維有限公司,泰安 271000)

0 前言

玻璃纖維具有高抗拉強度、電絕緣性優良、成本低等特性,因而廣泛應用于熱塑性樹脂的改性領域,賦予其高比強度、耐醇解等方面的優異性能[1,2]。當前玻纖改性熱塑性樹脂基體以PA、PP及熱塑性聚酯(PET、PBT)為主,玻纖用量一般在20%~50%左右。隨著應用需求的不斷提高,已拓展至PEEK、LCP等特種樹脂領域[3-5]。

短切玻璃纖維對熱塑樹脂的增強機理,除玻纖-樹脂的界面結合性、樹脂中的玻纖保留長度、加工成型工藝外[6,7],短切玻璃纖維使用時的喂料穩定性亦為不可忽視的要素。喂料穩定性對短切玻璃纖維集束性提出較高的要求,可歸結于配方設計及生產過程等因素;當前行業內各類短切玻纖的浸潤劑配方基本固定,配方的改進研發可能因時耗長、涉及產品變化及供貨驗證等環節而需謹慎進行,因此重點關注短切玻璃纖維生產工藝改進,可縮短改進時耗、減少相關風險。本文結合短切玻璃纖維生產流程特性,設計不同長度的短切玻纖原絲,探究長度變化所帶來的短切玻纖工藝性、復合材料性能等影響,為短切玻纖產品優化、改進喂料穩定性提供參考方案。

1 實驗部分

1.1 原料

PA66樹脂,EPR27型,河南神馬尼龍化工有限公司;

短切玻璃纖維T435N,纖維直徑10μm,泰山玻璃纖維有限公司。

1.2 試驗設備

雙螺桿擠出機:ZE25A-39D型,德國克勞斯瑪菲機械公司;

熔融指數測試儀:RL-Z1B1型,上海思爾達科學儀器有限公司;

注塑機:HTF86XB-YFT型,寧波海天注塑機械有限公司;

電子萬能試驗機:E44.304型,美特斯工業系統(中國)公司;

沖擊試驗機:E21.251型,美特斯工業系統(中國)公司。

1.3 試樣制備

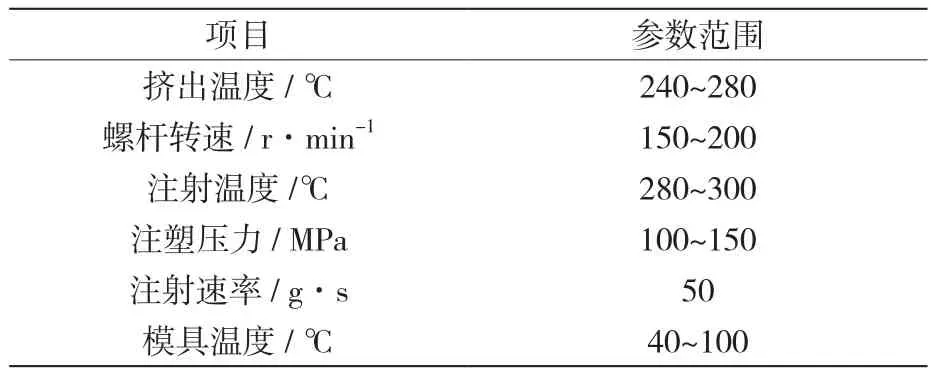

將PA66、短切玻纖及其他助劑按比例加入雙螺桿擠出機進行擠出造粒,然后用注塑機注射成樣條,具體工藝參數如表1所示:

表1 T435N/PA66復合材料試樣制備工藝條件

1.4 性能指標測試

1.4.1 玻璃纖維指標性能

容重:參考JC/7896-2002《玻璃纖維短切原絲》標準,將玻纖充滿已知體積的容器并稱重,用玻纖的質量除以容器的體積即得容重,單位:g/cm3;

流動性指數:將玻纖充滿固定容器中,玻纖從容器底部自然流出,記錄玻纖質量及完全流出容器的時間,以玻纖質量除以完全流出的時間即得流動性指數,單位:kg/s;

細絲量、顆粒度:取一定質量的玻纖置于帶有不同孔徑的組合標準篩中,在篩分機上震動,固定時間后計算底盤、最大孔徑篩面上的纖維束含量稱為細絲量(纖維束寬度≤0.5 mm)、顆粒度,單位:%。

1.4.2 玻纖復合材料性能

拉伸強度:按照ASTM D638-14《塑料拉伸性能的標準測試方法》檢測,每種試樣重復5次,取平均值;

彎曲強度:按照ASTM D790-17《未增強塑料和增強塑料及電絕緣材料彎曲性能的標準試驗方法》檢測,每種試樣重復5次,取平均值;

沖擊強度:按照ASTM D256-10《測定塑料抗懸臂梁擺錘沖擊強度的試驗方法》檢測,每種試樣重復5次,取平均值;

熔融指數:按照ASTM D1238-10《用擠壓式塑性計測定熱塑塑料熔體流動速率的標準試驗方法》檢測,每種試樣重復5次,取平均值。

2 結果與討論

2.1 不同玻纖長度對T435N玻纖指標的影響

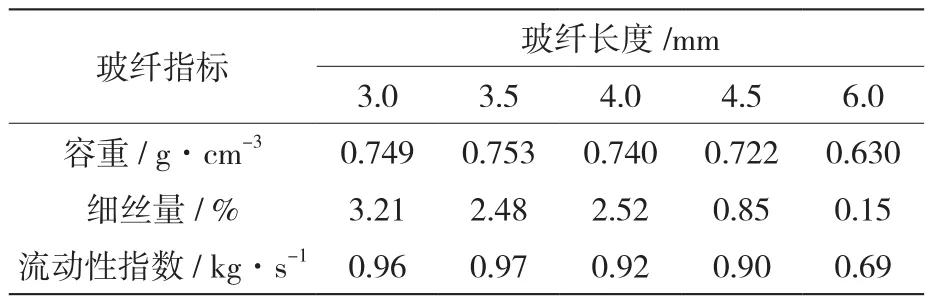

由表2可知,T435N玻纖長度由3.0 mm增至4.5 mm時,其容重、流動指數在0.72~0.75 g/cm3及0.90~0.97 kg/s之間,數據略有下降,但較穩定;這是因為玻纖長度增加,纖維束的間隙增加,流動過程中出現“搭橋”的情況,堆積密實性降低,因此固定體積內的填充量、玻纖流動性降低;為增加短切的玻纖長度,會通過減少短切刀具的刀片數量以增加間隙,因此上述刀具在短切固定長度的連續原絲時,該段原絲的切割受力點會減少,即對原絲的破壞會降低,對應最終的短切玻纖纖維束分叉少、完整性更好,最終體現在細絲量的降低。玻纖長度由4.5 mm增至6.0 mm時,玻纖自身細絲量由0.85%降低至0.15%,但對應容重、流動指數亦有13%、23%降幅,對于玻纖的使用過程的穩定性可能產生影響。

表2 不同玻纖長度T435N玻纖指標

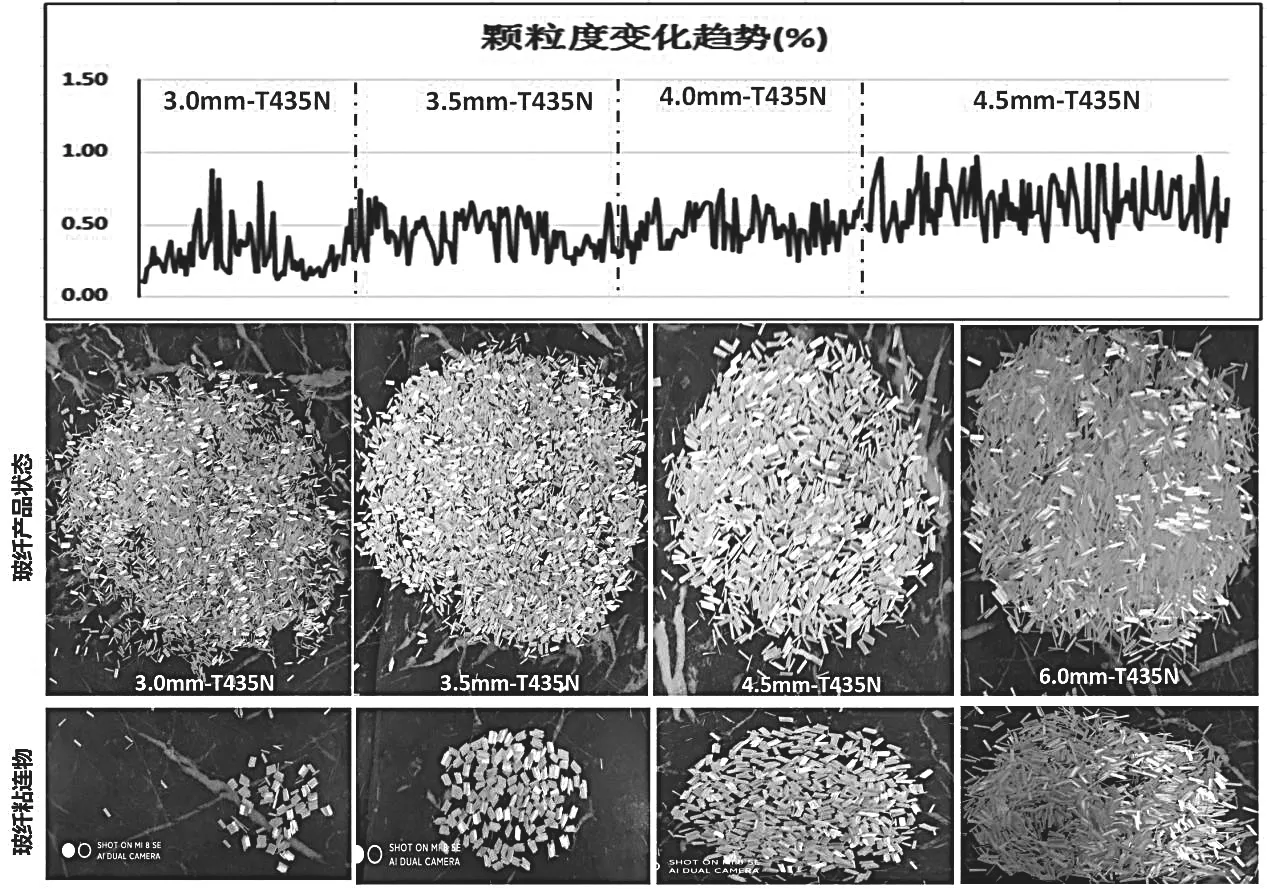

因熱塑短切玻纖采取濕態連續原絲經刀具短切、烘爐流化床烘干的生產模式,其中濕態短切玻纖在流化床表面震動前進,該過程中濕態玻纖存在相互疊加、碰撞,最終經烘干、成膜后形成一定的纖維束粘連物。纖維束粘連物含量對玻纖喂料及在樹脂中的分散性也有一定影響,這里以篩分檢測時最小目數篩網收集的玻纖質量分數進行表征(即顆粒度)。由圖1的顆粒度趨勢線可知:玻纖長度由3.0 mm增加至3.5 mm時,顆粒度波動明顯穩定,玻纖長度繼續增加至4.5 mm時,顆粒度整體變高但波動性依舊較小;對上圖中比不同長度T435N玻纖狀態及最小目數篩網收集粘連物情況可發現:玻纖長度增加至3.5 mm/4.5 mm時,玻纖纖維束均勻性、纖維束間差異性明顯降低,對應纖維束寬度、對應粘連物增加;而玻纖長度由4.5 mm增至6.0 mm時,玻纖使用相同條件篩分,其最大孔徑篩網收集物與玻纖自身基本無差異且質量分數(80%~85%)明顯高于其他玻纖長度的玻纖,玻纖纖維束開叉進一步減少,對應集束性達到最好。

圖1 不同玻纖長度對T435N玻纖實物及顆粒度的影響

綜上所述,增加玻纖長度時在提高玻纖集束性的同時,其對應容重、玻纖流動性等指標也會發生變化,可能對玻纖使用穩定性造成一定影響。

2.2 玻纖長度對T435N/PA66復合材料性能影響

為驗證玻纖長度變化對復合材料性能產生的影響,現選定玻纖長度、纖維用量為變量因素,探究T435N/PA66復合材料性能變化。結合文獻分析及行業內PA類玻纖應用情況,玻纖用量分別選擇30%、50%:

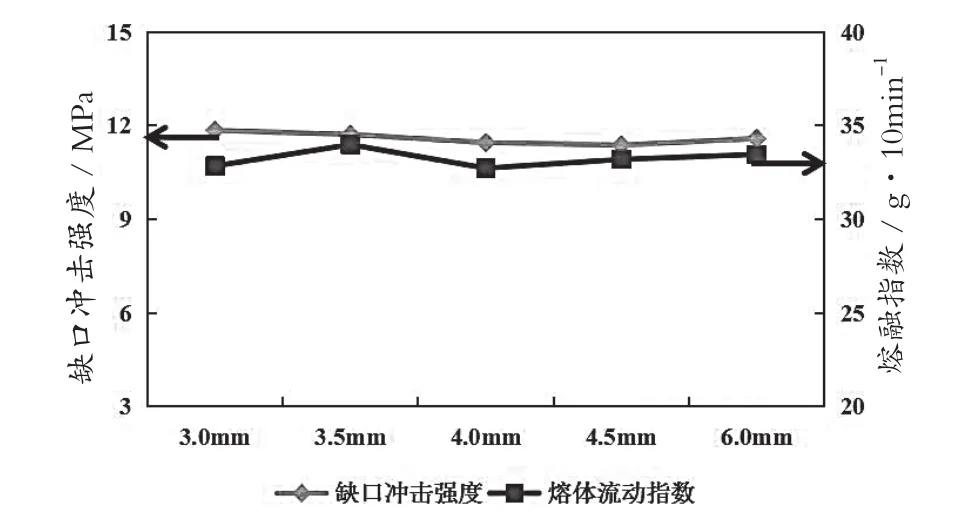

由圖2可知,30%纖維用量T435N/PA66復合材料的拉伸、彎曲強度隨使用玻纖的長度增加,對應數據分別在193~195 MPa及299~303 MPa之間,另外復合材料缺口沖擊強度、熔融指數(熔融指數測試條件2.16 kg載荷/275℃)分別在11~12 MPa、32~33 g /10 min,整體力學、熔體流動性能無明顯變化,纖維用量50%的復合材料性能數據亦有類似趨勢。除復合材料力學性能外,我們還對上述2組復合材料的纖維含量及纖維保留長度進行分析:30%/50%玻纖用量復合材料纖維含量檢測值較穩定(29%~30%、49%~50%),對應纖維保留長度均在0.31~0.34 mm之間,與復合材料力學性能趨勢基本一致。

圖2 不同玻纖長度下T435N/PA66復合材料的拉伸強度及彎曲強度(30%玻纖用量)

圖3 不同玻纖長度下T435N/PA66復合材料的缺口沖擊強度及熔體流動指數(30%玻纖用量)

圖4 不同玻纖長度下T435N/PA66復合材料的拉伸強度及彎曲強度(50%玻纖用量)

圖5 不同玻纖長度下T435N/PA66復合材料的缺口沖擊強度及熔體流動指數(50%玻纖用量)

因此可以得出:當前實驗室條件下,使用3.0~6.0 mm的T435N,其PA66復合材料性能并不受影響。

3 結論

(1)隨玻纖長度增加,T435N玻纖的細絲量降低,集束性逐步提高;當玻纖長度由3.0 mm增加至4.5 mm時,其容重、流動性指標整體平穩、略有下行,而玻纖長度繼續增加至6.0 mm時,其容重、流動性指標分別出現13%、23%的明顯降幅;

(2)當前驗證條件下,T435N玻纖長度變化并不影響其復合材料的性能,但結合玻纖長度增加帶來的玻纖自身性能的變化,我們認為本次試驗中玻纖長度增加至3.5~4.5 mm時,能使玻纖集束性及使用穩定性達到最佳。