熱加工對含氮馬氏體不銹鋼組織轉變和性能的影響

董文卜

(寶山鋼鐵股份有限公司中央研究院,上海 201999)

含氮馬氏體不銹鋼通過添加少量的氮元素,延遲了富鉻碳化物的析出,提高了耐腐蝕性能,同時通過以間隙原子氮取代部分間隙原子碳,在淬火時獲得含氮馬氏體組織,提高了不銹鋼的強度和硬度,因而廣泛用于制造渦輪葉片、螺栓、量具、刀具、刃具、醫療器械等。雖然對含氮馬氏體不銹鋼性能的研究已有報道[1-2],但對有關含氮馬氏體不銹鋼高溫組織轉變、中溫退火組織轉變及熱處理組織性能的研究還很少[3-4]。本試驗以含氮20Cr13為研究對象,研究高溫均熱工藝對組織轉變、高溫強度及熱塑性的影響,中溫退火對組織及性能的影響和熱處理工藝對組織性能的影響,以便為合理制定熱加工工藝和熱處理工藝提供試驗依據。

1 試驗材料及試驗方法

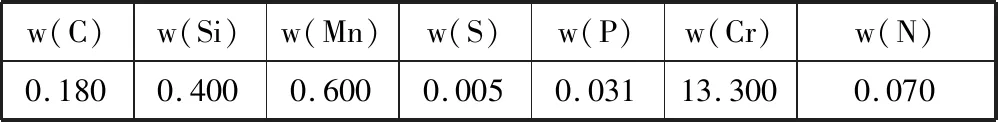

試驗材料取自實驗室冶煉的的含氮馬氏體不銹鋼20Cr13鑄錠和熱軋鋼板,化學成分如表1所示。

表1 含氮馬氏體不銹鋼20Cr13化學成分Table1 Chemical compositions of nitrogen-bearing martensitic stainless steel 20Cr13 %

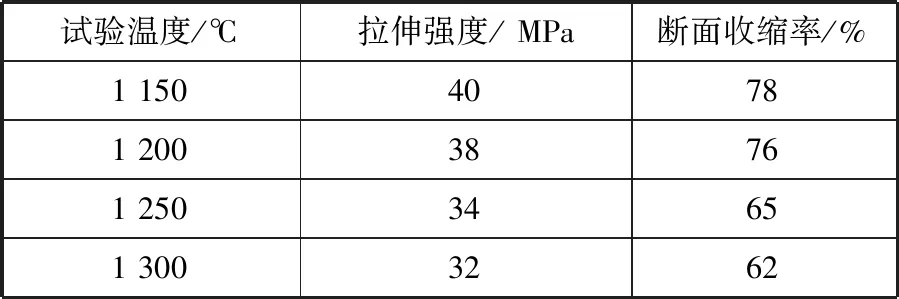

為研究鑄錠在加熱爐均勻化加熱時的高溫組織轉變行為,進行了高溫均勻化加熱試驗。試樣取含氮馬氏體不銹鋼20Cr13鑄錠中心部位,放入箱式爐隨爐升溫到950 ℃,保溫30 min后,繼續升溫至均勻化退火溫度1 150、1 200、1 250、1 300 ℃,保溫110 min后水淬。水淬試樣經機械拋光后,用FeCl3+ HCl 溶液進行腐蝕。采用金相顯微鏡觀察高溫淬火組織,用定量金相方法測定樣品中的δ鐵素體體積分數和奧氏體晶粒度。為研究高溫下組織轉變對高溫強度和熱塑性的影響,利用Gleeble3800材料熱模擬試驗機測定了馬氏體不銹鋼在1 150、1 200、1 250和1 300 ℃的高溫拉伸強度和斷面收縮率。

為研究不同退火工藝對20Cr13組織、硬度的影響,取3.5 mm厚熱軋樣品,在箱式電阻爐中分別采用780 ℃再結晶退火、820 ℃不完全退火、860和900 ℃的完全退火,退火保溫時間3.5 h隨爐冷卻。采用拉伸試驗機測試退火樣品拉伸性能,并觀察金相組織。采用掃描電鏡和圖像分析軟件對碳化物的尺寸和分布進行分析。

為研究淬火工藝對20Cr13組織、硬度的影響,將厚度為3.5 mm的退火樣品在箱式電阻加熱爐中進行奧氏體化,奧氏體化溫度分別為950、1 000、1 050、 1 100 ℃,每個溫度下分別保溫20、30 min,然后空冷。用金相顯微鏡觀察樣品正火后的組織,用μ-X360X射線殘余應力儀測定淬火組織中的殘余奧氏體,采用洛氏硬度計測量淬火樣品的洛氏硬度。

2 試驗結果與分析

2.1 合金平衡相圖計算

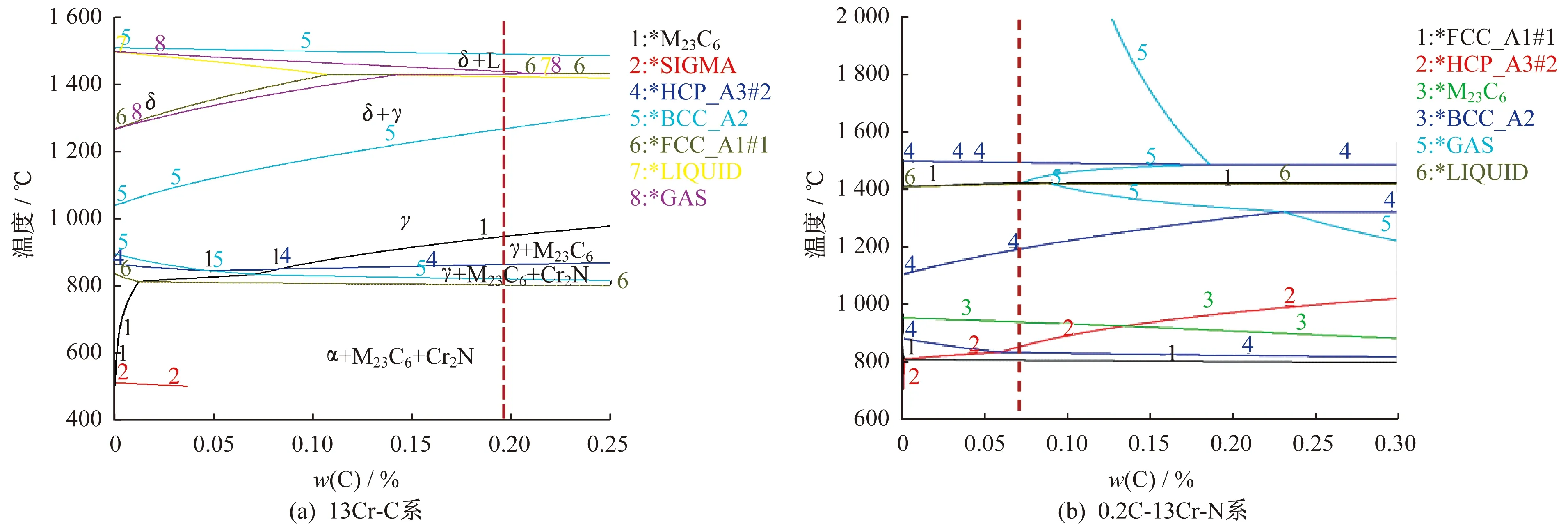

采用Thermal-calc軟件對含氮0.07%的20Cr13熱力學平衡相圖進行計算,結果如圖1所示。由圖1(a)中的虛線可以判斷DS20Cr13在平衡凝固過程中所經歷的平衡相區為L→L+δ→δ+γ→γ→γ+M23C6→γ+M23C6+Cr2N →α+M23C6+Cr2N。相圖中的關鍵溫度為設計熱加工和熱處理工藝提供了依據。所計算得出的液相線溫度為1 491 ℃,據此可設計連鑄中間包溫度,一般連鑄開澆前的過熱度控制為30~40 K,連鑄開澆時中間包控制溫度可以設計為1 520~1 535 ℃;單相奧氏體區具有良好的高溫塑性、相對較低的變形抗力和抗邊裂能力,一般作為熱軋溫度窗口,所計算出的單相奧氏體區為933~1 228 ℃,在此溫度區間進行熱軋,可有效避免邊裂、表面鱗折缺陷。根據計算結果,Ac1=800 ℃,Ac3=820℃,據此可設計罩式爐的退火溫度,一般為Ac3+(30~50) ℃。此外,降低碳含量,可降低M23C6析出溫度,進而減少其體積分數。

圖1(b)給出了平衡狀態下N2在液相L、δ鐵素體和奧氏體γ中的溶解度變化。在液相中,隨著溫度的降低,N2的溶解度逐漸增加,最大可至0.18%;隨后,隨著鋼液凝固析出δ鐵素體,N2的溶解度反而降低,最低可至0.07%;隨著包晶反應L+δ→γ的進行,N2的溶解度又開始增大。N2在δ鐵素體中的最小溶解度決定了鋼中無N2氣泡逸出的最大含氮量,考慮到實際凝固過程的非平衡性,馬氏體不銹鋼常壓下的氮含量上限設計為0.10%。隨著鋼中N含量的增加,δ→γ開始轉變溫度升高,γ相區擴大,δ+γ相區縮小,意味著Cr2N析出溫度升高,M23C6析出溫度降低,就這一點而言,增加氮含量的作用與降低碳含量的作用是一致的。N的另一個重要作用是有效地抑制了δ鐵素體的形成,擴大了奧氏體γ相區,這意味著熱加工工藝窗口的增大。當N含量從0.05%提升至0.10%時,γ→δ+γ轉變溫度由1 150 ℃提高到了1 228 ℃。

圖1 馬氏體不銹鋼20Cr13熱力學平衡相圖 Fig.1 Thermodynamic equilibrium phase diagram of martensitic stainless steel 20Cr13

2.2 高溫均勻化加熱溫度對高溫組織轉變及性能的影響

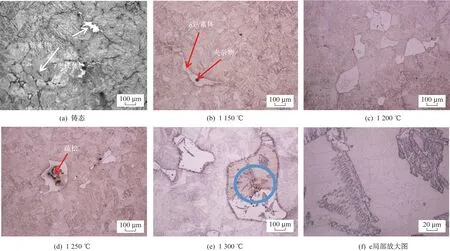

圖2(a)為20Cr13鑄錠中心處的組織,主要由板條馬氏體和原始奧氏體晶界上斷續分布少量高溫δ鐵素體組成,板條馬氏體由高溫奧氏體轉變而成。在高溫下,δ鐵素體優先在夾雜物形核,或疏松處形成。圖2(b)~(e)為鑄錠樣品在1 150、1 200、1 250和1 300 ℃均熱110 min后的水淬組織,組織為板條馬氏體組織+高溫δ鐵素體,板條馬氏體由高溫奧氏體轉變而來。從相圖1(a)看,當高溫均熱退火溫度低于1 228 ℃時,高溫組織應為單相奧氏體,但實際上,如圖2(b)和圖2(c)所示,在1 150和1 200 ℃均勻退火加熱后,高溫組織并非單一奧氏體,鑄坯冷卻形成的高溫δ鐵素體并未完全消失。當均勻化溫度升高至1 228 ℃時,發生γ→δ轉變,高于此溫度則從γ相區進入δ+γ相區,在這個區域,隨著溫度升高,δ鐵素體靠消耗奧氏體相而長大,體積分數逐漸增加,其具體含量可用杠桿定律進行計算。在1 250 ℃均熱時,可見形成了較多由多個晶粒組成粗大的δ鐵素體,如圖2(d)所示。當溫度進一步提高至1 300 ℃時,在粗大的高溫鐵素體內部,發生了異常的奧氏體轉變。圖2(e)為1 300 ℃的高溫淬火組織,圖2(f)為圖2(e)中圓形區域的放大圖,可見在粗大δ鐵素體內部,形成了奧氏體相。奧氏體優先在δ鐵素體晶界形核,并向相鄰的δ鐵素體生長,淬火后奧氏體轉變為羽毛狀馬氏體。高溫奧氏體的產生可能是由于碳在奧氏體中的溶解度較高而在δ鐵素體中的溶解度較低的緣故。在γ不斷減少和δ鐵素體長大過程中,碳原子持續從δ鐵素體中擴散至晶界,當晶界碳濃度足夠高達到奧氏體形成所需碳濃度時,則在晶界發生了異常奧氏體轉變。

圖2 馬氏體不銹鋼20Cr13鑄態和高溫均熱后的淬火組織Fig.2 As-cast and quenching microstructure of martensitic stainless steel 20Cr13 from different soaking temperatures

高溫δ鐵素體的存在對馬氏體不銹鋼的熱加工具有不利影響。 CARDOSO等[5]采用熱扭轉試驗研究了δ 鐵素體對AISI 416 馬氏體不銹鋼熱加工性能的影響,發現含有δ鐵素體的鋼呈現出較差的延塑性。WANG P 等發現13Cr-4Ni 馬氏體不銹鋼中δ 鐵素體惡化了沖擊性能,提高了脆性轉變溫度,降低了裂紋萌生和擴展的能量[6]。

表2 20Cr13高溫熱模擬試驗結果Table 2 Results of 20Cr13 after thermal-mechanical simulation at elevated temperature

2.3 退火工藝對組織和性能的影響

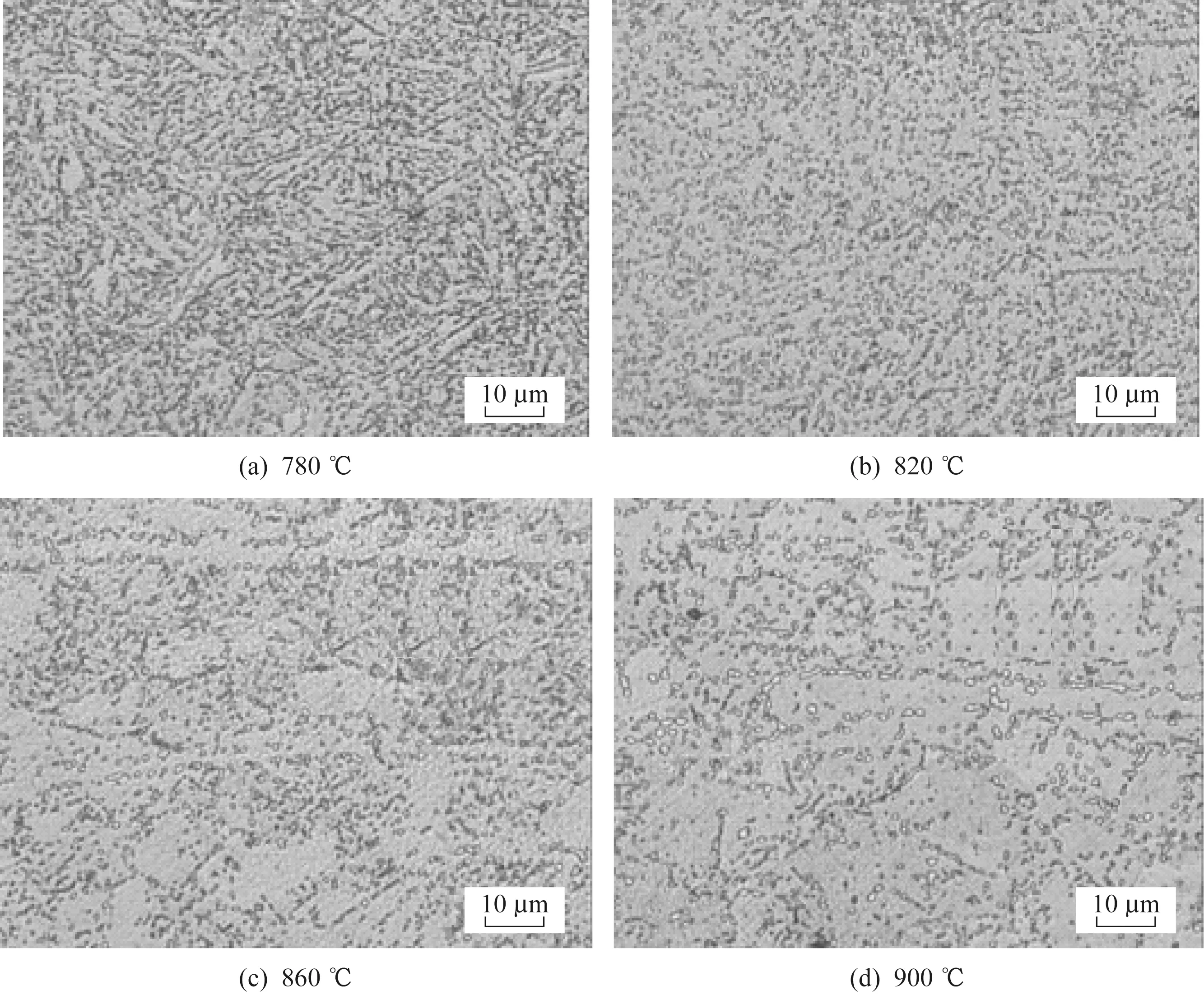

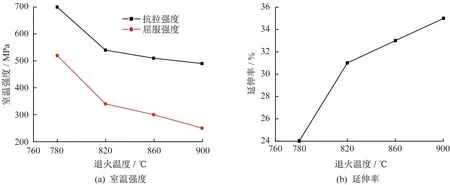

圖3為3.5 mm熱軋鋼板在780、820、860和900 ℃退火3.5 h后的金相組織,基本上為鐵素體基體上彌散分布球狀碳化物的索氏體及沿晶界呈斷續分布的點狀碳化物。820、860和900 ℃退火后的鐵素體晶粒尺寸分別為2.5、10.5和21 μm,碳化物顆粒尺寸平均為380、490和910 nm。由于馬氏體淬透性高,熱軋鋼板空冷后的組織為板條馬氏體。當熱軋鋼板在780 ℃長時間再結晶退火時,板條馬氏體發生分解,位錯發生滑移、攀移,板條內析出細小的碳化物,但是板條形態并未完全消失(圖3(a));在820 ℃進行不完全退火時,熱軋板條馬氏體完全分解,并進入奧氏體+M23C6相區,在長時間保溫過程中,M23C6發生球化長大,而奧氏體則在隨后的緩慢冷卻過程中轉變成細小的索氏體組織(圖3(b));在860和900 ℃進行完全退火時,材料依然處于奧氏體+M23C6相區,但由于溫度升高,C和Cr擴散系數增大,M23C6顆粒球化速率隨之增加,依靠蠶食周邊細小M23C6顆粒而長大,粗化尺寸可按Ostwald 熟化公式計算[9]。由于晶界擴散系數高于晶內擴散系數,晶界處的M23C6優先長大,因此在晶界處可見大量斷續分布的點狀碳化物顆粒(圖3(d))。同時,晶內細小碳化物的溶解導致晶界釘扎阻力消失,奧氏體晶粒發生粗化,在緩冷后形成較為粗大的索氏體。從組織均勻性和刀具性能角度考慮,不完全退火時組織更均勻,碳化物更彌散細小,這種組織雖然硬度偏高,對后續冷軋不利,但對刀具淬火+回火后獲得細小彌散的碳化物組織較為有利,而細小彌散的碳化物更有助于提高刀具的耐切度。因此,采用820 ℃不完全退火工藝更合適,甚至有可能達到文獻[10]冷軋后的效果。圖4為20Cr13不同退火溫度下的力學性能。

圖3 20Cr13不同退火溫度下的金相組織Fig.3 Microstructure of 20Cr13 after annealing at various temperature

圖4 20Cr13不同退火溫度下的力學性能Fig.4 Mechanical properties of 20Cr13 after annealing at various temperature

2.4 奧氏體化淬火溫度和時間對馬氏體不銹鋼組織和硬度的影響

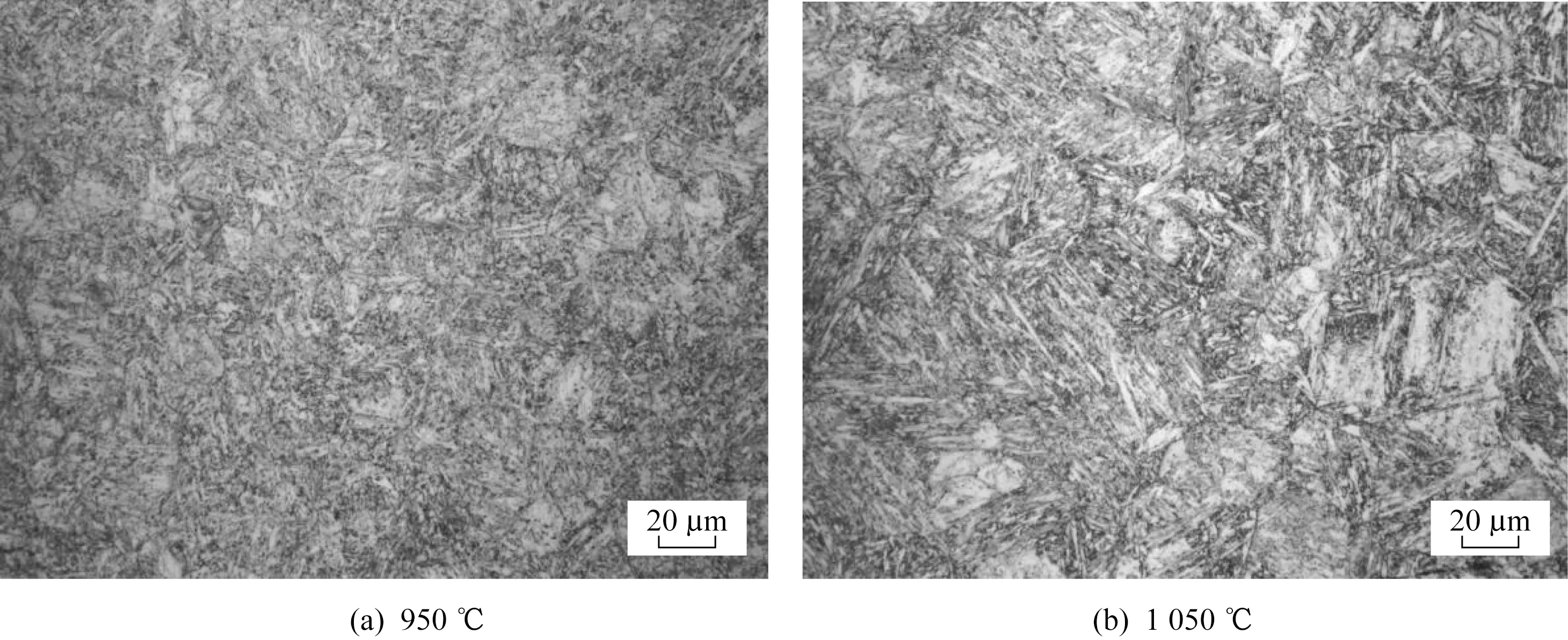

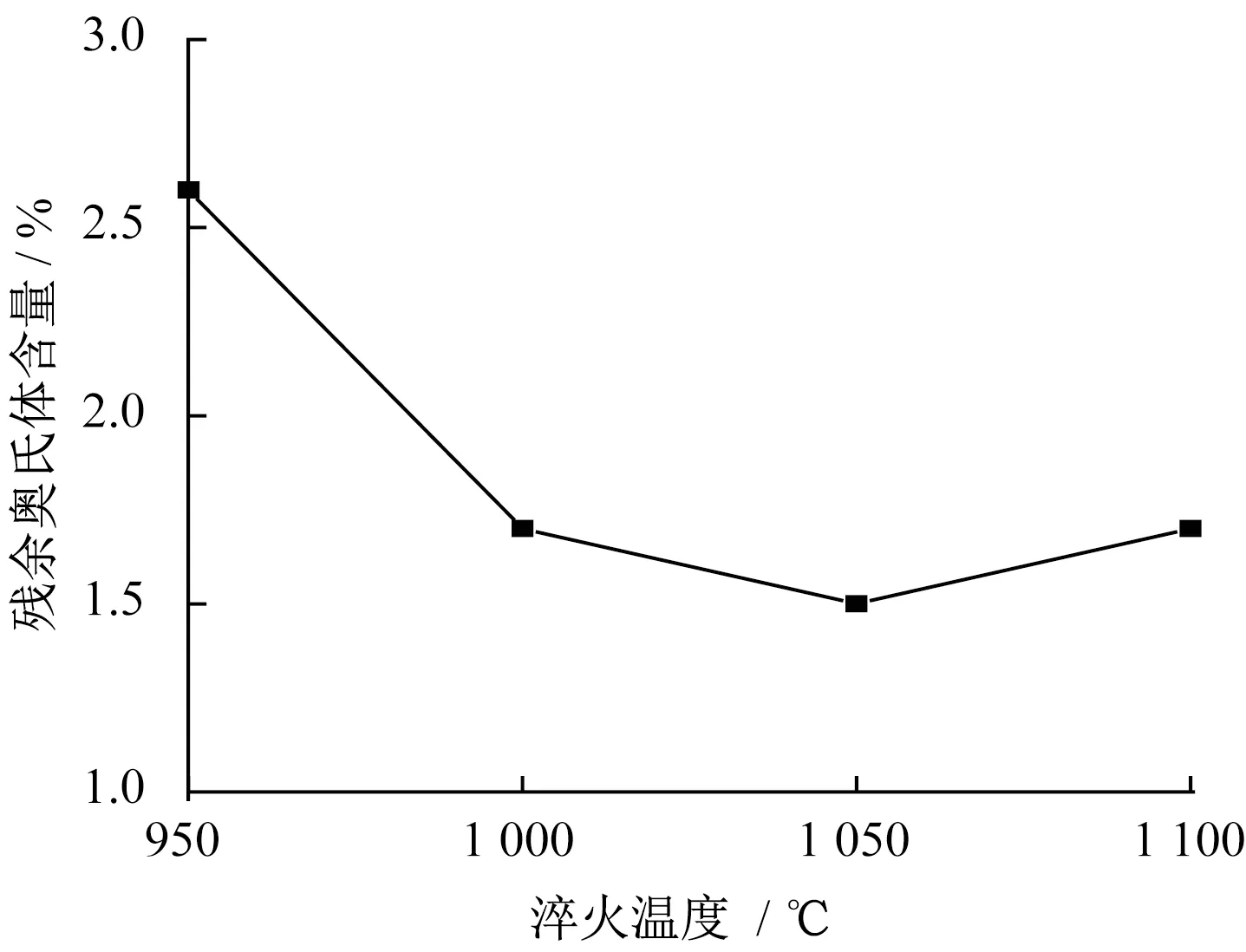

奧氏體化溫度950、1 000、1 050、1 100 ℃空冷后的組織如圖5所示。可以看到,淬火后的組織為板條馬氏體+少量碳化物+少量殘余奧氏體。用μ-X360X射線殘余應力儀測定的相應殘余奧氏體含量如圖6所示。根據圖1(a),在840~933 ℃范圍奧氏體化時,高溫組織為γ+M23C6,淬火后的組織應為板條馬氏體+碳化物+少量殘余奧氏體;而在933 ℃以上奧氏體化時,高溫組織為單相γ組織,淬火后的組織應該為板條馬氏體+殘余奧氏體。 而實際上,從圖5(a)和圖6中可見,在950 ℃淬火時,淬火組織為細小板條馬氏體+大量的點狀碳化物,殘余奧氏體含量高達2.7%;提高淬火溫度至1 000和1 050 ℃,馬氏體板條束未明顯粗化,但點狀碳化物明顯減少,殘余奧氏體量分別減少至1.7%和1.5%;進一步提高淬火溫度至1 100 ℃,淬火組織中碳化物消失,馬氏體板條束明顯粗化。實際結果與熱力學平衡狀態計算結果存在的差異性可歸因于奧氏體化溫度時間較短,退火組織中的碳化物在奧氏體化時未能充分溶解,動力學過程無法達到熱力學所要求的平衡狀態。另外,根據馬氏體轉變溫度Ms經驗公式:

圖5 不同奧氏體化溫度下含氮20Cr13淬火組織Fig.5 Microstructure of nitrogen-containing 20Cr13 quenching from different austenitizing temperature

圖6 不同奧氏體化溫度淬火后的殘余奧氏體含量Fig.6 Residual austenite content after quenching at different austenitizing temperature

Ms=550-360w(C)-39w(Mn)-35w(V)-

20w(Cr)-17w(Ni)-10w(Cu)-5w(Mo+W)+

15w(Co)+30w(Al)

(1)

考慮N元素影響系數為440,計算出試驗材料的Ms為165 ℃,在此溫度下轉變的過飽和板條馬氏體將無法發生自回火而析出碳化物。因此推斷淬火組織中的碳化物來源于奧氏體化未溶的碳化物。

從上述結果可見,較低奧氏體化溫度下大量未溶的細小碳化物的存在阻礙了馬氏體轉變,提高了奧氏體穩定性,導致殘余奧氏體含量較高,而碳化物的溶解導致奧氏體晶界釘扎質點消失和奧氏體晶粒的長大,進而導致馬氏體板條束尺寸相應地增加。

淬火硬度測定的結果如表3所示。隨著奧氏體化溫度從950 ℃提高到1 050 ℃,洛氏硬度從45提高至53;當淬火溫度進一步提高至1 100 ℃時,硬度反而有所下降;奧氏體化時間越長,硬度降低幅度越大。在950 ℃,大量未溶碳化物的存在導致奧氏體中的固溶碳含量低于名義碳含量,板條馬氏體中間隙碳原子過飽和度低,晶格畸變度低,再加上殘余奧氏體含量較高的因素,導致淬火后板條馬氏體的硬度較低;隨著奧氏體溫度升高至1 000~1 050 ℃,碳化物溶解,奧氏體中的碳含量增加,淬火后板條馬氏體中間隙碳原子過飽和度增加,晶格畸變增大,導致空冷后馬氏體硬度顯著增加;奧氏體化溫度增至 1100 ℃時,碳化物充分溶解,板條馬氏體中間隙碳原子飽和度不再增加,但由于馬氏體板條束的顯著粗化,硬度反而降低。

表3 不同奧氏體化溫度、保溫時間下馬氏體不銹鋼淬火后的硬度(HRC)Table 3 Hardness value of martensitic stainless steel after quenching from different austenizing temperature and holding time

3 結論

基于含氮馬氏體不銹鋼20Cr13的合金相圖,試驗研究了高溫均勻化加熱、中溫退火和淬火等熱加工工藝對合金組織轉變和性能的影響,得出以下結論:

(1) 1 150~1 300 ℃高溫均勻化加熱時的組織為奧氏體+少量δ鐵素體。即使在單相奧氏體區長時間加熱,連鑄坯中的δ鐵素體也不會消失;而在雙相區均熱時,由于發生γ→δ相變,δ鐵素體不銹鋼相比例隨均熱溫度的升高而增加,熱塑性反而降低。

(2) 780~900 ℃中溫退火組織為鐵素體基體上彌散分布球狀碳化物的索氏體及沿晶界呈斷續分布的點狀碳化物。隨著退火溫度的升高,鐵素體晶粒逐漸長大粗化,碳化物球化并優先在鐵素體晶界聚集長大,導致屈服強度和抗拉強度逐步降低,塑性逐漸提高。采用820℃不完全退火工藝可獲得細小鐵素體+細小碳化物組織。

(3) 950~1 100 ℃淬火組織為板條馬氏體+少量碳化物+少量殘余奧氏體。隨著奧氏體化溫度升高,碳化物溶解,奧氏體中的碳含量增加,淬火后板條馬氏體硬度顯著增加,1 050 ℃淬火可獲得最高的淬火硬度。950 ℃淬火后硬度較低,過多的未溶碳化物導致淬火馬氏體中碳過飽和度偏低和殘余奧氏體量偏高。