基于結構優化的進氣系統噪聲改善

魏小寶,何 柳

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

0 引言

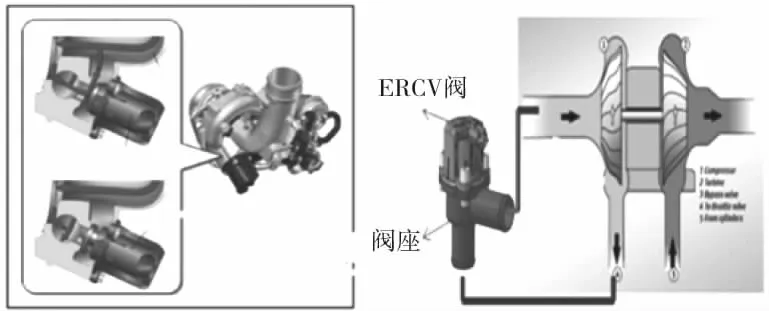

增壓中冷系統由增壓器和中冷器構成,經過空氣濾清器過濾后的空氣進入增壓器增壓,增壓空氣溫度升高,必須經過中冷系統降低空氣溫度,通過中冷器的冷卻最終將空氣送入節氣門使之參與發動機的燃燒。由于汽車行駛過程中駕駛員松油門踩剎車時節氣門開度逐漸變小,增壓器到節氣門之間的中冷管路壓力會進一步升高,必須采取措施將壓力泄掉。目前大多采用增壓器上集成泄壓閥(ECRV閥),當剎車時發動機不再需要過多的增壓氣體,這時ECRV閥會動作將高壓氣體從ECRV閥的狹小通道中排出。由于該通道狹小,高速氣流撞擊增壓器殼體很容易產生噪音,因此需要增加消音元件。本文將介紹另外一種通過優化氣流通道,將氣流循環由內循環改為外循環的方式來改善泄氣聲的方法。

1 增壓系統NVH分析

盡管增壓技術在20世紀初期就已經取得應用,但至今在增壓器聲學特性領域仍然缺乏研究,隨著其他零部件噪聲控制改進和增壓器單位面積質量流量的增加,增壓器噪音越來越成為被關注的問題。

增壓器的噪音產生機理,由于在發動機的排氣一側,一般都會連接排氣后處理裝置和有效的排氣消聲系統,所以一般的情況下,增壓器的噪聲問題大多體現在壓氣機和進氣一側。盡管進氣空濾器會有效地降低壓氣機的進口的噪聲,但未得到衰減的高頻噪聲仍舊可以通過壓氣機聯結空氣濾清器和中冷器的管路向外輻射。隨著壓比和流量不斷的提高,增壓器勢必會越來越成為重要的問題聲源。多數情況下,增壓器對發動機噪聲的影響都會表現在進氣側,也即壓氣機一側,出現這種情況的主要原因是排氣側配備的現代消聲器一般都提供了良好的噪聲衰減性能。我們可以將離心式增壓器發生的主要空氣動力學噪聲途經歸結為,在葉片通過頻率發生的諧次噪聲、葉尖間隙噪聲。進氣紊流的作用是造成一個寬帶聲源,但除非流動的形態為馬赫數接近1的射流,一般情況下進氣紊流產生的噪聲并不重要。

目前我們所使用的增壓發動機都采用集成式ERCV閥,將電磁泄壓閥直接安裝在渦輪增壓器渦殼上,該種閥的結構主要在于氣道較短且狹小,這是目前產生噪音最主要的原因,這是本文將重點講述的內容。

2 優化解決方案

2.1 標定優化

(1)剎車動作時把渦殼廢氣放氣閥門打開降低增壓壓力,這樣可降低增壓器氣體的流速,會降低噪聲值。

(2)延遲ERCV閥打開的時間,氣體流速具有波動特性,如果在氣體流速最低點打開ERCV閥,噪聲值也會減小。

以上兩種方法在理論上都可以降低因增壓器泄壓造成的噪音問題,但是通過試驗測試,雖然有所改善但效果并不明顯。

2.2 空氣濾清器噪聲優化

根據噪聲的傳播路徑,如果能消除增壓器傳往空氣濾清器段的噪聲,噪聲值能降低。經過多輪實驗測試,將泄氣聲測試總結如下:

A.泄氣聲的頻段主要分布于400~3000 Hz。

B.進氣口泄氣聲與增壓器近場泄氣聲對車內噪聲均有貢獻。

C.進氣口用絕對消聲器引出后,車內噪聲無明顯變化,進氣口噪聲對車內噪聲貢獻不大。

D.包裹屏蔽增壓前和增壓后的進氣管路后,車內噪聲主觀上有改善。

E.增壓器溫度較高,難以包裹和隔聲處理。

F.新設計臟空氣管和干凈管安裝后,對進氣口噪聲有明顯改善,但車內噪聲改善不明顯。

G.泄氣聲主要來源于增壓器(泄壓閥)本體以及附近管路。

總體上采用集成式泄壓閥方案泄氣聲能量較大,不能完全通過空濾系統增加消音元件的方式解決。

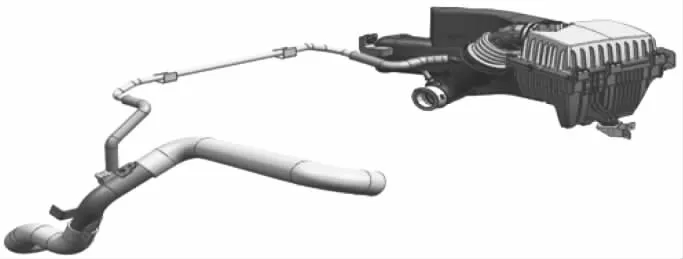

2.3 通過泄氣管優化

在此我們嘗試將電磁閥的泄壓管路的截面積增大并通過延長管路的方式緩沖高壓氣流的快速沖擊,使泄氣能量逐漸衰減,在本次的噪音解決中我們將電磁閥從增壓器移到增壓器的出氣管路上,即通過中冷器系統的出氣管將氣流引出。理論的實施必須經過試驗的驗證,通過數次的試驗和對泄壓管路的不斷更改,最終將電磁閥的位置確定在中冷器出氣管上,從中冷器出氣管引出一根導流泄壓管路將高壓氣體導回空氣濾清器中。泄壓管一端連接中冷器出氣管,另外一端連接空氣濾清器系統,布置簡圖如圖1和圖2。

圖1 泄壓閥結構和布置位置

圖2 泄氣管布置簡圖

3 NVH測試

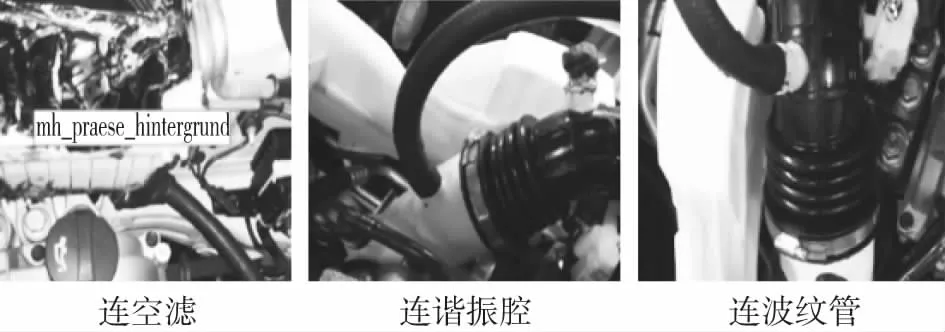

針對增加泄氣管降低噪音的方案,為了驗證氣流導出后實際的噪聲情況, 我們做了三種外置泄壓閥方案(測試:LMS.Test lab,孔口100 mm 45°):

①泄氣管將氣流從中冷器出氣管引出連接到空氣濾清器殼體本身。

②泄氣管將氣流從中冷器出氣管引出連接到諧振箱。

③泄氣管將氣流從中冷器出氣管引出連接到進氣波紋軟管。

圖3 泄氣管連接簡圖

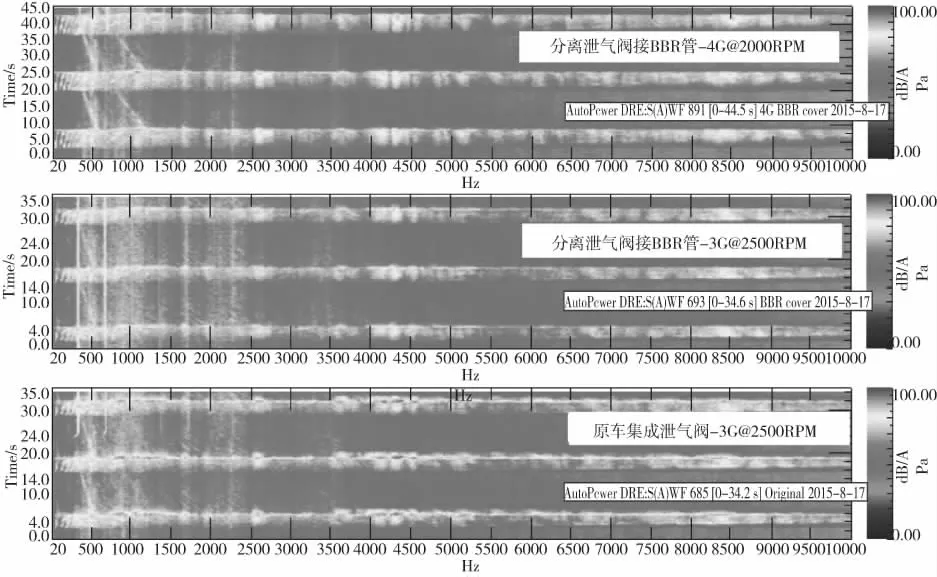

3.1 時域特征分析

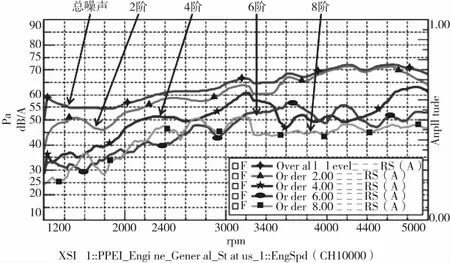

從階次跟蹤上初步評估原狀態車內噪聲:總聲壓級線性度總體較好,在3000~4000 rpm范圍內有一些起伏,2階曲線與總聲壓級曲線很接近,聲音感覺沉悶,在大多數轉速區間無明顯突兀聲音。進氣口的總聲壓級數據時域信號見圖4(本次測量時關閉發動機艙蓋,麥克風位于進氣口中心位置)。

泄氣管將氣流從中冷器出氣管引出連接到空氣濾清器殼體本身。

從階次跟蹤上評估車內噪聲水平,總聲壓級線性度較好,加速聲連續無起伏,4階在高轉速工況下,階次曲線接近總聲壓級曲線,4階、6階、8階在調校后在頻率上呈現較好的交替起伏,聽覺上較舒適。

圖4 車內噪聲頻譜圖

集成式泄壓閥與采用分離式泄壓閥即泄壓管連接諧振腔方案后的頻譜對比圖,從頻譜圖對比看出分離式泄壓閥聲音能量減少了很多,降噪效果明顯。

多次測量的結果都表明采用泄壓管方案會比采用集成式泄壓閥的方案顯著降低泄氣聲。

當轉速在1500~3000 rpm范圍內,4階對聲音起作用,聲音會比較急促,如果2階在此范圍過高,靠近總聲壓級曲線會造成轟鳴。

3.2 頻域特征分析

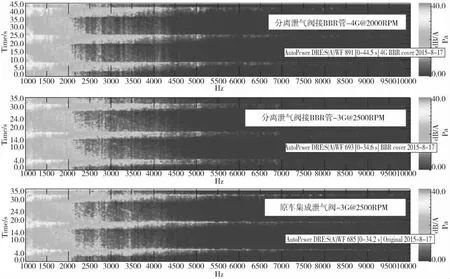

圖5和圖6分別為測得的進氣管口和駕駛員耳旁邊的聲音頻譜,讀圖可以得到以下信息:

圖5 進氣管口泄氣聲頻譜

(1)進氣管口泄氣聲均為1000 Hz以上的寬帶噪聲,原集成式泄氣閥1000~1500 Hz,2600 Hz,3500~5500 Hz,8000~9000 Hz均比分離式噪聲大,其中集成式泄氣閥靠近進氣管口,而分離式則遠離,也是造成進氣管口泄氣聲的原因。

駕駛員耳旁泄氣聲均為1000 Hz以上的寬帶噪聲,在3檔2500 rpm工況下,分離式泄氣閥比集成式泄氣閥噪聲有一定程度降低,在4檔2000 rpm工況下,也有明顯改善。

圖6 駕駛員耳旁泄氣聲頻譜

根據三個泄氣閥位置的數據比較,當泄氣管從中冷器出氣管引出連接到空氣濾清器的諧振腔時,NVH效果最好,為最佳方案。

測試在半消聲室中,保證實驗室始終處于安靜狀態,保證獲得更加穩定可靠的測試數據,在測試中,為了保證數據的真實,主要針對車輛道路上的行駛狀態模仿,選取平滑瀝青路面作為實驗室中轉轂面,車輛能夠以車帶動轂面的方式來進行轂面的行駛。測試的范圍應當從發動機最低可能的轉速逐漸轉化為最大可用轉速,基于此方案進行進氣系統調音,期望在不影響進氣口加速噪聲的前提下改善車內泄氣聲。

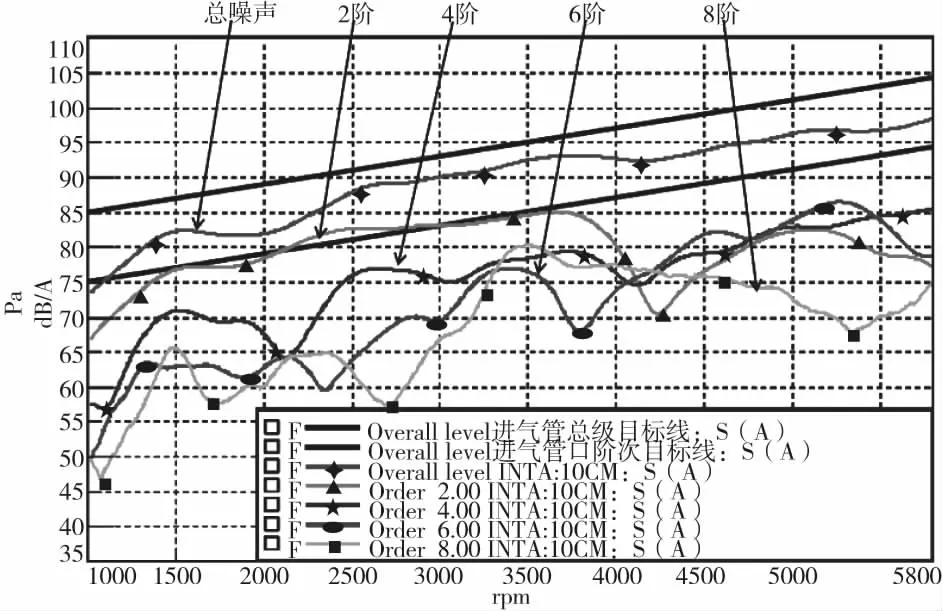

3.3 進氣系統調音結果

調音測量時打開發動機艙蓋,將進氣系統隔離出來,并屏蔽發動機其他噪聲;測點位置為進氣口和駕駛員耳側。在測試過程中,主要通過數據采集系統來實現,對車輛加速期間所產生的發動機轉速信號與噪聲時域信號,并且經過采集系統的分析處理之后,即可得出總聲壓級和階次噪聲。針對加速噪聲處理,常規情況下是通過階次分析原理來完成噪聲的采樣分析,再經由軟件來完成噪聲信號處理,本次調音共經過六輪測試,將原始方案和最終的方案對比如圖7所示。

總結:從圖7進氣口噪音曲線可以看出,在2000 rpm到2500 rpm總的噪音通過調音的需要增加了4個高頻消聲管,調整了1/4波長管的長度,最終方案的進氣口加速總噪聲下降了3 dB。

圖7 進氣口噪音結果

4 總結

本文對匹配增壓發動機的整車收油門時的泄氣聲研究主要側重于通過氣流通道的優化來解決問題,通過對氣流導回不同位置時測的響度與尖銳度的比較分析,以及對不同方案下駕駛員耳旁聲級和進氣管口聲級的比較分析,找到解決問題的最佳優化結構,這對增壓發動機泄氣聲的解決提供了可以借鑒的例子,有參考意義。