KH2PO4/SiO2 復合粉體抑制鋁粉爆燃效果及機理分析*

顏 軻,孟祥豹,潘智超,王 政,張延松

(1. 山東科技大學安全與環境工程學院,山東 青島 266590;

2. 山東科技大學青島市生產安全火災重大事故智能控制工程研究中心,山東 青島 266590;3. 山東科技大學公共安全研究院,山東 青島 266590)

粉塵爆炸事故頻繁發生,造成了重大人員傷亡和財產損失。在鋁制品加工、制造等眾多行業中,極易造成鋁粉塵擴散,形成懸浮的粉塵云,而粉塵云遇到點火源,易發生劇烈爆炸。鋁粉爆炸非常嚴重,采取技術手段減輕或消除鋁粉爆炸帶來的危害就顯得尤其重要。而抑爆是防止粉塵意外爆炸的有效手段,高性能的抑爆劑可以有效地減輕和抑制鋁粉塵云爆炸,所以抑爆劑的選擇越來越受到關注。

以往,抑爆劑多選擇惰性粉體、化學活性粉體等,而復合粉體抑爆劑選擇較少。Ni 等利用多孔沸石作載體,采用納米技術成功合成了核殼結構碳酸氫鈉(NaHCO)/沸石納米顆粒,與常規的NaHCO粉體相比,達到抑制作用所需的抑爆劑量較少,表明復合粉體抑爆劑的性能得到了顯著提高。左前明等利用物理化學協同抑制原理,選擇Al(OH)、聚磷酸銨和納米結構硅藻土單體粉體,合成了一種復雜的復合粉體抑爆劑,其抑制煤塵爆炸實驗表明,復合粉體抑爆劑比其組成的3 種單體抑爆效果更好,實現了協同增效。Krasnyansky選用尿素作為抑爆材料的主要成分,加入氯化鉀(KCl)和少量霧化二氧化硅(SiO),研制成PSE 復合材料,其抑制煤粉爆炸實驗證明,該材料具有較高的抑爆效果。Wang 等采用溶析結晶法,制備了NaHCO/赤泥復合粉體抑爆劑,其抑制甲烷爆炸的實驗表明,NaHCO/赤泥復合粉體比純NaHCO粉體或赤泥具有更好的抑爆性能。Yan 等采用溶析結晶法,制備了NaHCO/硅藻土復合粉體抑爆劑,其抑制鋁粉爆炸的實驗表明,NaHCO/硅藻土復合粉體比純NaHCO粉體或硅藻土具有更好的抑爆性能。上述研究表明,復合粉體抑爆劑比單體粉體的抑爆性能好,復合粉體抑爆劑的開發和利用越來越受到關注。

以往,大多采用溶析結晶法制備復合粉體抑爆劑,而采用球磨機制備,復配方式簡單,且減少了KHPO的分解,更好地黏附在多孔SiO載體上。在復合粉體抑爆劑制備過程中,選擇合理的添加組分也是非常重要的。SiO是一種熔沸點高、價格低廉的環保型原料,添加惰性組分SiO粉體,可以阻止KHPO粉體吸水,增強KHPO粉體的抑爆性能,形成物理化學協同抑制效果。本文中,采用球磨機制備法,選用了二氧化硅(SiO)和磷酸二氫鹽(KHPO)。新型KHPO/SiO復合粉體抑爆劑對火焰抑制和超壓抑制的效果優于CaHPO/紅泥(改性RM)和NaHCO/DE。采用哈特曼管實驗裝置,測試抑爆劑對鋁粉燃燒火焰傳播抑制效果,采用20 L 球形爆炸裝置測試抑爆劑對鋁粉爆炸壓力抑制效果,結合鋁粉的熱分析和產物測試,對復合粉體抑爆劑的抑制機理進行研究,擬為防止鋁粉爆炸提供參考。

1 實 驗

1.1 設備

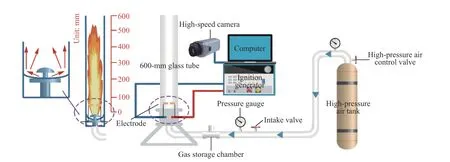

利用哈特曼管實驗裝置進行鋁粉爆燃火焰傳播抑制實驗,哈特曼管實驗裝置如圖1 所示。該裝置主要由長600 mm、直徑68 mm 的兩端開口的石英玻璃管、點火系統、噴粉裝置、控制系統等構成,點火電極沿管道軸線對稱,兩電極尖端之間的距離為3 mm。實驗時,將鋁粉與復合粉體抑爆劑混合均勻,并平鋪在噴粉裝置周圍,打開高壓空氣瓶將儲氣罐充壓至0.03 MPa。點火延時時間為30 ms,點火能量為100 J,高速攝影相機幀頻為1 000 s。控制系統將高壓氣體從玻璃管底部噴入,使混合粉體在玻璃管中形成粉塵云,點火系統自動點火,引爆垂直玻璃管中的粉塵云。數據采集系統自動采集實驗數據,同時高速攝影機自動記錄火焰在哈特曼管中的傳播過程。

圖1 哈特曼管實驗裝置Fig. 1 The Hartmann tube experimental device

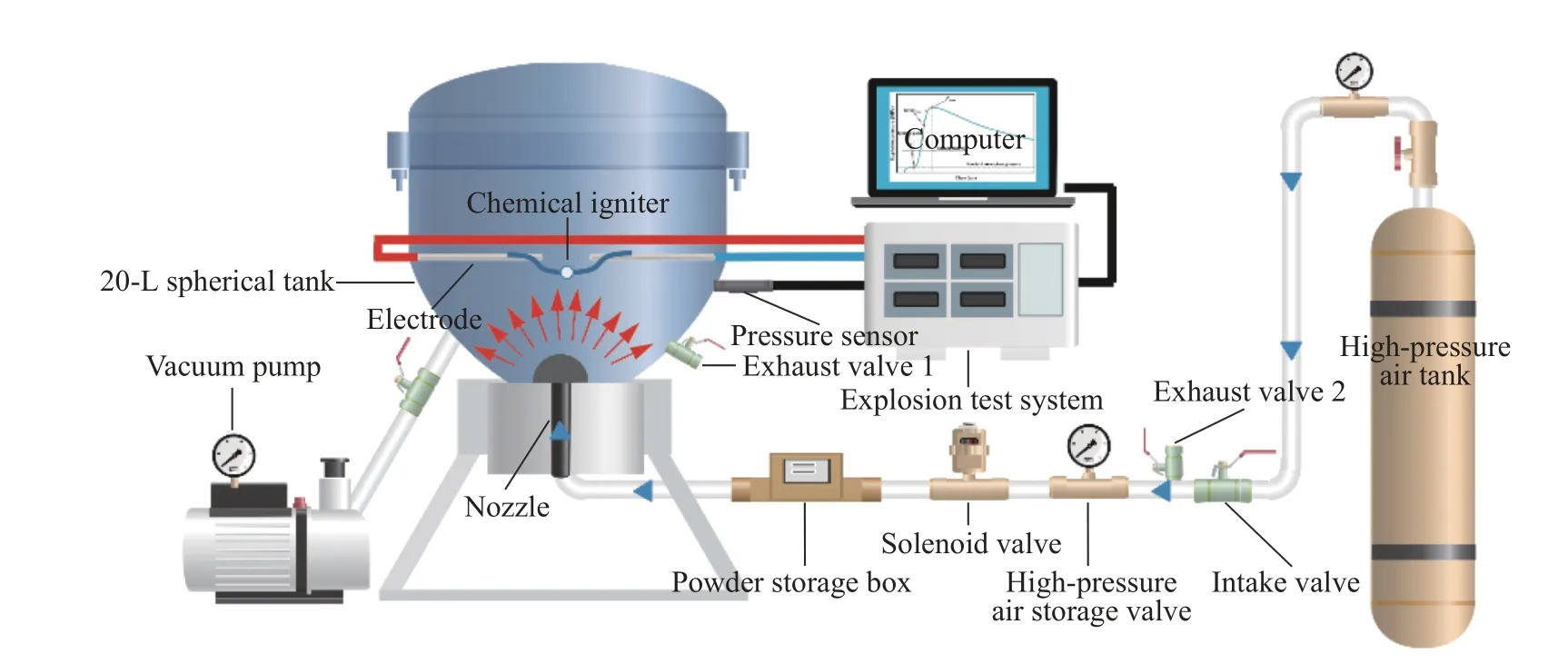

利用20 L 球形爆炸裝置進行復合粉體抑爆劑對鋁粉爆炸壓力抑制實驗,20 L 球形爆炸裝置如圖2所示。該裝置主要由20 L 球形爆炸罐體、噴粉系統、點火系統、實驗數據采集系統等構成。實驗時,將鋁粉與復合粉體抑爆劑混合均勻,將點火藥頭通過導線連接到爆炸罐中兩電極上。點火藥頭是由鋯粉、過氧化鋇、硝酸鋇按照4︰3︰3 的質量比混合,為防止使用過高點火能量導致的過度驅動現象,采用總質量0.48 g 的點火藥頭,總能量為2 kJ。實驗前,將鋁粉和復合粉體抑爆劑混合均勻,裝入粉體儲存室,用高壓氣瓶將容積為0.6 L 的儲氣罐加壓到2 MPa,用真空泵將球形爆炸裝置抽真空至–0.06 MPa,以確保球形爆炸裝置在粉體點燃時處于常壓狀態。最后,通過自動化控制系統控制電磁閥,混合粉體通過高壓氣,經半球形擴散器均勻分散到20 L 球形爆炸裝置中,形成均勻的粉塵云,在60 ms 點火延時后,點火系統自動點火,引爆球形爆炸裝置中的粉塵云,數據采集系統自動采集爆炸罐體壓力變化的數據。實驗結束后,整理儀器設備,保存實驗數據。

圖2 20 L 球形爆炸實驗裝置Fig. 2 The 20-L spherical explosion experimental device

1.2 材料準備

鋁粉購自南宮市特雷克金屬制品有限公司,KHPO和SiO粉體由眾杰生物科技廠生產。制備實驗所用的KHPO/SiO復合粉體抑爆劑時,先稱取一定量的KHPO和SiO粉體,將其放置在干燥箱中干燥,干燥溫度為60 ℃,時間為24 h,干燥后按不同質量配比在球磨機中混合研磨,制備成不同質量比的KHPO/SiO復合粉體抑爆劑。

1.3 材料表征

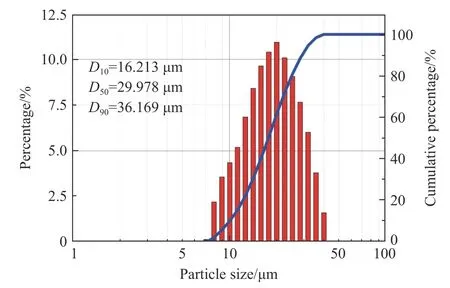

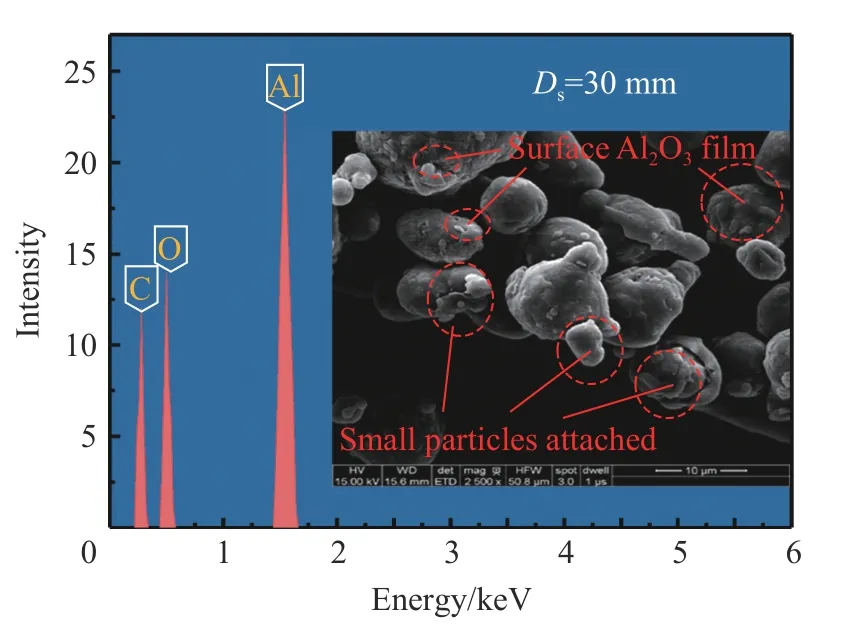

采用Malvern 的Mastersizer 2000 激光粒度分析儀測定鋁粉的粒度分布,結果如圖3 所示,鋁粉的中位粒徑為29.978 μm。采用FEI 的Thermo Scientific Apreo 掃描電子顯微鏡觀察鋁粉的表面微觀形貌,并對鋁粉的表面物質進行能譜分析,鋁粉的掃描電鏡(scanning electron microscope, SEM)和表面能譜(surface energy spectrum, EDS)結果如圖4 所示。大多數鋁顆粒是球形的,還有一些小尺寸的顆粒附著在球體上。鋁粉表面含有氧元素,主要因微米鋁粉在空氣中被氧化而在鋁粉表面形成了一層氧化鋁薄膜。

圖3 鋁粉顆粒的粒度分布Fig. 3 Particle size distributions of the solid aluminum powder

圖4 鋁粉的SEM 和EDS 圖像Fig. 4 SEM and EDS images of the aluminum powder

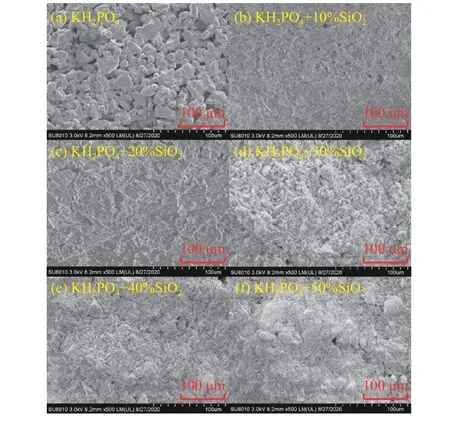

利用掃描電子顯微鏡,觀察不同質量比的KHPO/SiO復合粉體抑爆劑,其形貌特征如圖5 所示。不加SiO時,KHPO粉體呈塊狀結構,顆粒粒徑較大,表面沒有包裹SiO晶體。而SiO與KHPO的質量比分別為10%、20%、30%、40%、50%時,KHPO顆粒被SiO晶體覆蓋,大量的SiO晶體分散在KHPO顆粒表面,呈現簇狀結構。

圖5 不同質量比KH2PO4/SiO2 復合粉末的SEM 圖像Fig. 5 SEM images of the KH2PO4/SiO2 composite powders with different mass ratios

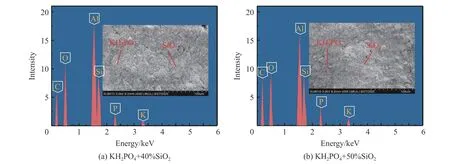

圖6 為SiO與KHPO的質量比為40%、50%時的復合粉體抑爆劑的EDS 能譜。KHPO/SiO復合粉體抑爆劑具有KHPO和SiO粉體的特征元素,當SiO質量比增大至50%時,大量的SiO附著在KHPO上。結合復合粉體抑爆劑的SEM 分析,塊狀顆粒被小顆粒完全覆蓋,繼續添加SiO粉體,會有大量的小顆粒沒法附著在塊狀顆粒上,影響實驗結果。考慮實驗目的和成本,本文中采用SiO質量比50%的KHPO/SiO復合粉體抑爆劑。

圖6 KH2PO4/SiO2 復合粉體的EDS 能譜Fig. 6 EDS spectra of the KH2PO4/SiO2 composite powder

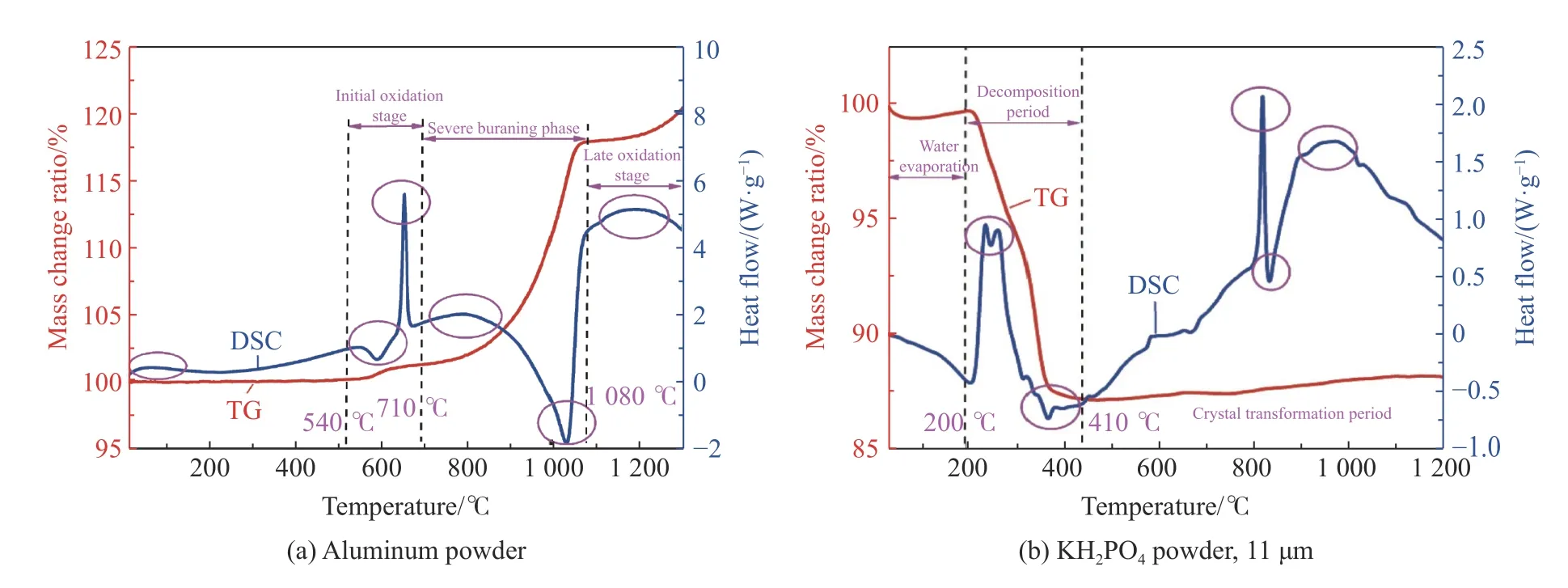

鋁粉和KHPO粉塵的熱重測試TG(thermo gravimetric)、DSC(differential scanning calorimetry)曲線如圖7 所示,升溫速率為10 ℃/min。

由圖7(a)可見:在50~540 ℃時,鋁粉質量略有降低,呈現平緩的吸熱峰,主要因鋁粉中水分的蒸發所致;在540~710 ℃時,質量增加約5%,為鋁粉氧化階段,氧化產物可能是無定形氧化鋁,先出現微弱的放熱峰,再在670 ℃附近出現較顯著的熔化吸熱峰;在710~800 ℃時,TG 曲線和DSC 曲線無明顯變化,主要是密度較大的γ-AlO取代無定形氧化鋁,而γ-AlO密度較大,無法完全覆蓋單質鋁,導致活性鋁暴露在外,接觸氧氣進入劇烈燃燒階段;在800~1 080 ℃(劇烈燃燒階段)時,質量增加迅速,放熱現象明顯;在1 080 ~1 300 ℃時,反應進入后期氧化階段,增重速率減小,但質量仍有上升趨勢,在此階段鋁粉被緩慢氧化。因此,燃燒過程可分為3 個階段:初始氧化階段、劇烈燃燒階段和后期氧化階段。

圖7 升溫速率為10 ℃/min 時鋁粉和KH2PO4 粉末的熱重分析Fig. 7 Thermogravimetric analysis of the aluminum powder and KH2PO4 powder at the heating rate of 10 °C/min

由圖7(b)可見,KHPO粉塵的熱解過程總共經歷3 個階段。第1 階段(30~200 ℃),失重率不到1%,因樣品中少量吸附水分的蒸發所致;第2 階段(200~410 ℃),失重率為12.6%,主要為KHPO吸熱分解成KPO和HO(KHPO→KPO+HO(g)),該階段DSC 曲線上出現明顯的吸熱峰,因磷酸二氫根之間的OH 基團間的脫水綜合作用所致;第3 階段(410~1 200 ℃),質量變化不大,但DSC 曲線上呈現不同的吸熱峰,溫度增加到800 ℃,達到KPO的熔點,所以在此溫度范圍,主要發生了KPO的晶型轉變(KPO→PO)。

2 結果與討論

2.1 鋁粉爆燃火焰傳播形態

第2 節中,KHPO/SiO復合粉體抑爆劑均為SiO與KHPO質量比為50%的。

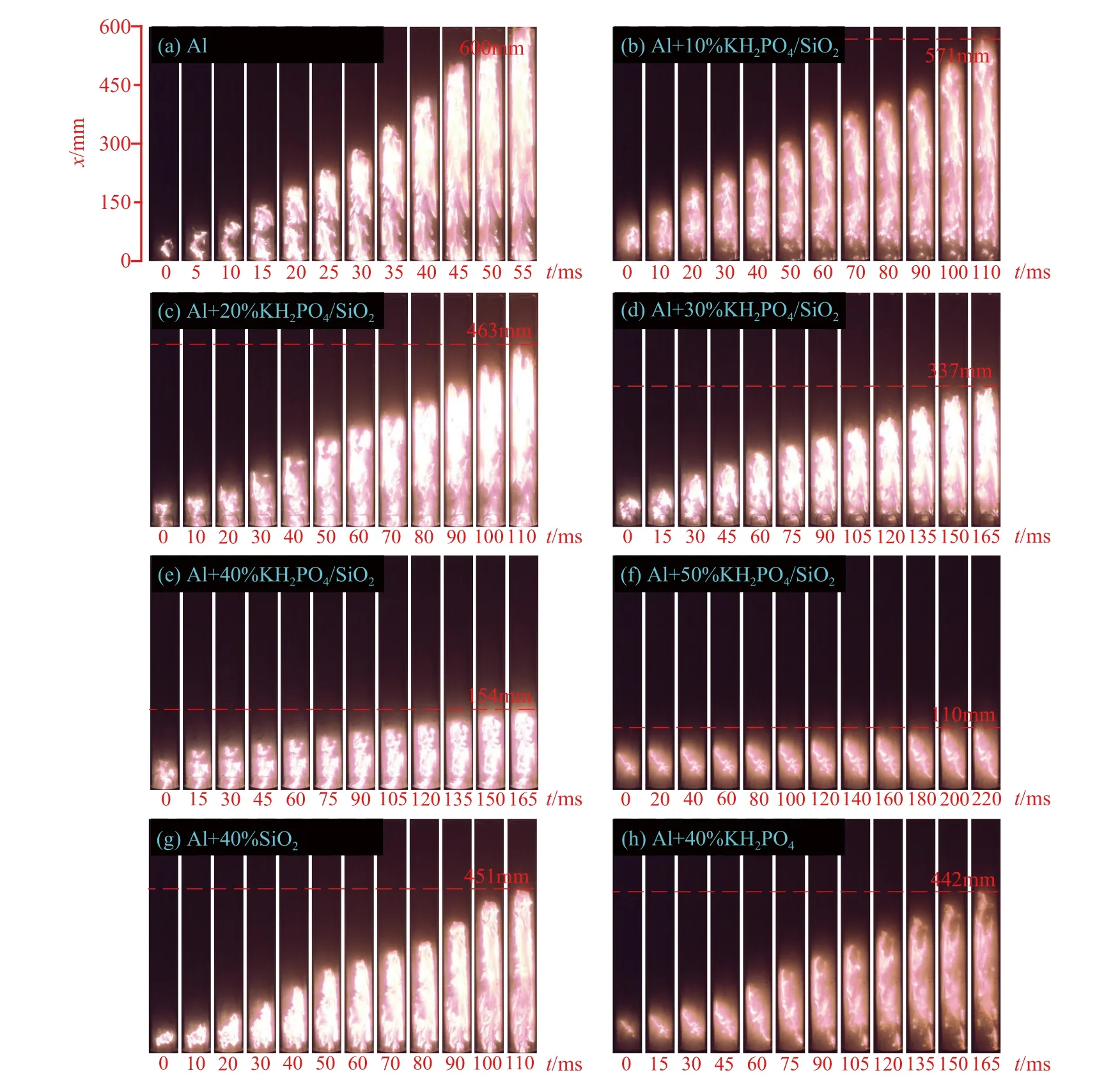

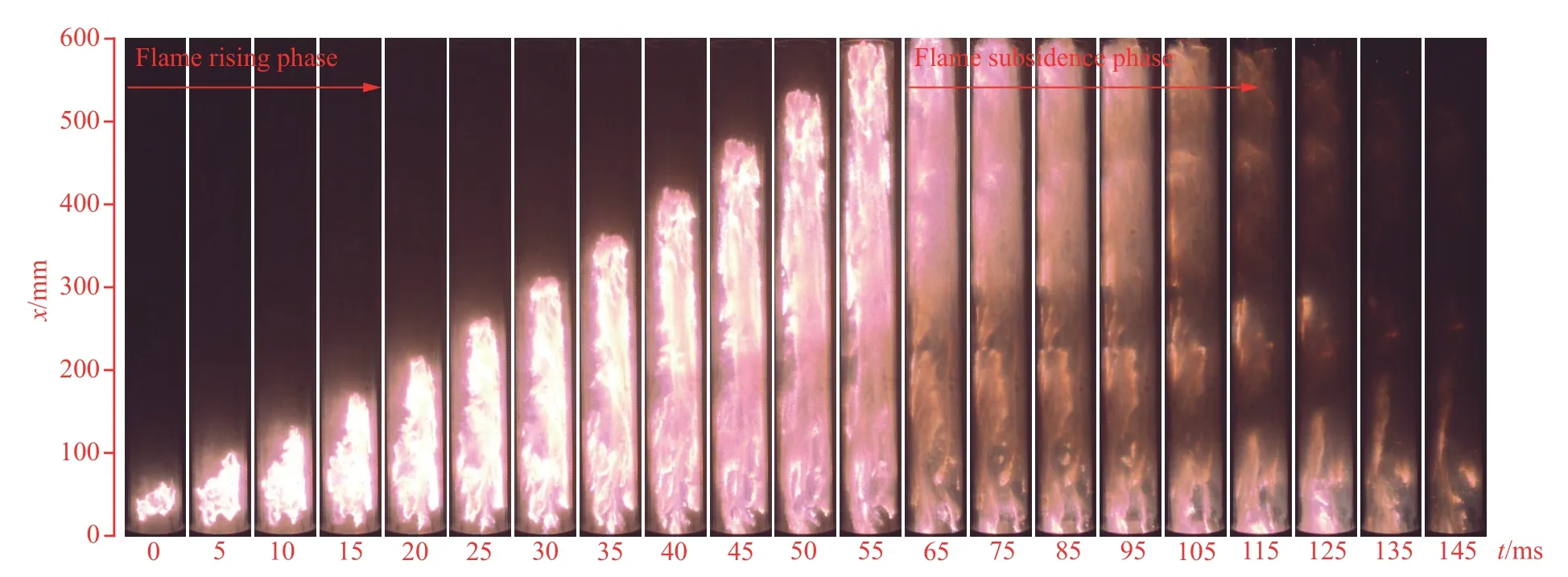

鋁粉爆燃的火焰傳播過程如圖8 所示。開始傳播時,火焰發出微弱的淡紅色光;充分發展后,火焰范圍擴大,火焰亮度越強的地方,粉塵燃燒反應越劇烈,熱釋放速率越大;隨著火焰向上傳播,火焰發光區域遍布整個哈特曼管,火焰鋒面到達最高處時,仍在哈特曼管內持續燃燒,但火焰亮度逐漸降低。純鋁粉和不同質量比復合粉體抑爆劑對鋁粉爆燃抑制作用的火焰傳播過程對比,如圖9 所示。由圖9(a)可見,從電極點火開始,鋁粉顆粒被點燃,火焰從點火中心向外傳播,傳播過程中爆燃火焰逐漸變亮,在55 ms 到達玻璃管頂端。由圖9(b)~(f)可見,加入復合粉體抑爆劑后,爆燃火焰的長度有了明顯的下降。加入質量比10%的復合粉體抑爆劑后,火焰上升的高度變化不明顯,最大火焰長度為571 mm;加入20%復合粉體抑爆劑后,火焰亮度明顯減弱,并且火焰面積減小,最大火焰長度為463 mm;當復合粉體抑爆劑增加到30%和40%時,火焰傳播最大長度繼續顯著降低,分別為337、154 mm;當復合粉體抑爆劑添加到50%后,鋁粉塵火焰傳播高度降為110 mm;可知,當添加復合粉體抑爆劑到60%時,實現對鋁粉塵爆燃的抑制。由圖9(e)、(g)~(h)可見,40%SiO、40%KHPO與40%復合粉體抑爆劑的火焰狀態比較,40%復合粉體抑爆劑火焰的面積和長度明顯小于40%SiO、40%KHPO的,說明KHPO/SiO復合粉體抑制劑的抑制鋁粉火焰傳播的能力優于KHPO和SiO單體粉體。

圖9 純鋁粉和不同質量比復合粉體抑爆劑抑制鋁粉爆燃的火焰傳播過程Fig. 9 The propagation process of the aluminum powder deflagration flame with or without explosion inhibitors

綜合分析圖8~9 可知:哈特曼管內的鋁粉爆燃火焰傳播初始階段,需要經歷較長的發展過程;在火焰傳播中后期,火焰傳播速度加快。不同條件下的鋁粉爆燃火焰形態均不相同,為不規則發展,尤其在火焰傳播到中后期,火焰鋒面的褶皺程度加大。這是因為在哈特曼管實驗裝置中,鋁粉塵云的形成需要依靠氣動噴粉的方式進行擴散,噴粉氣流在管中形成一定程度的湍流流動,使粉塵擴散均勻,但湍流的存在對粉塵爆燃火焰傳播過程造成一定的影響,因此湍流流動導致了火焰形態的不規則。

圖8 鋁粉爆燃的火焰傳播過程Fig. 8 Propagation process of the aluminum powder deflagration flame

2.2 鋁粉爆燃火焰傳播速度

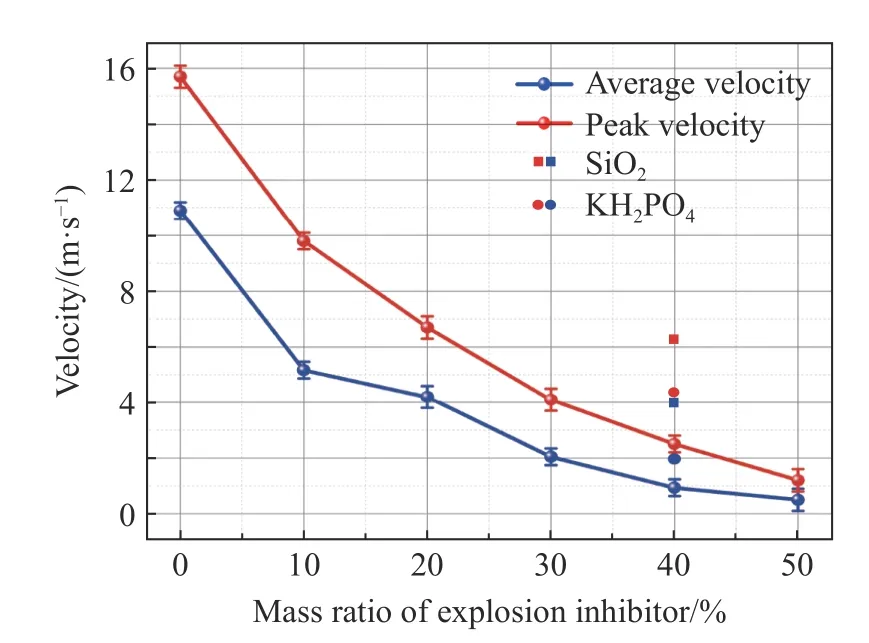

鋁粉爆燃火焰傳播的峰值速度和平均速度如圖10 所示。當加入不同質量比復合粉體抑爆劑時,鋁粉塵爆燃火焰最大傳播速度和平均速度不斷降低。采用高速攝影觀察火焰前沿微觀結構,根據不同時刻火焰長度計算火焰傳播速度。結果表明:隨著復合粉體抑爆劑質量比的增加,爆燃火焰傳播速度逐漸減小,峰值速度和平均速度分別下降了88.46%和92.66%,純鋁粉爆燃火焰傳播速度為15.6 m/s,平均速度為10.9m/s。當添加復合粉體抑爆劑的質量比為4 0% 和50% 時,爆燃火焰傳播的最大速度分別降低為3.2 和1.8 m/s,平均速度分別降低為1.5 和0.8 m/s。當抑爆劑的質量比為40%時,KHPO和SiO單體粉體抑制鋁粉爆燃火焰傳播的最大速度和平均速度都大于復合粉體抑爆劑。這進一步說明,KHPO/SiO復合粉體抑制劑抑制鋁粉火焰傳播的能力優于KHPO和SiO單體粉體抑爆劑的。

圖10 鋁粉爆燃火焰傳播的峰值速度和平均速度Fig. 10 Peak velocities and average velocities of aluminum powder deflagration flame propagations

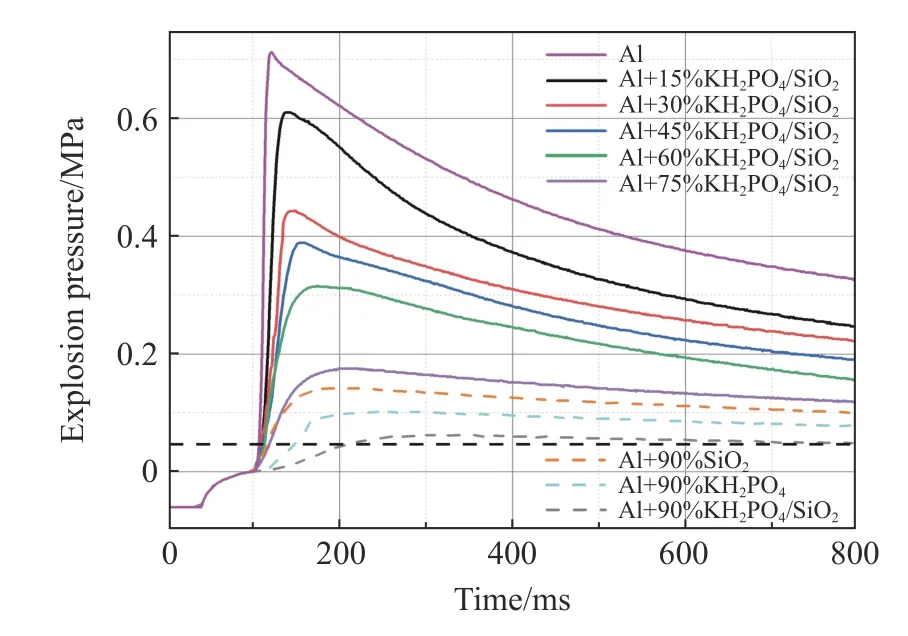

2.3 鋁粉爆炸壓力曲線

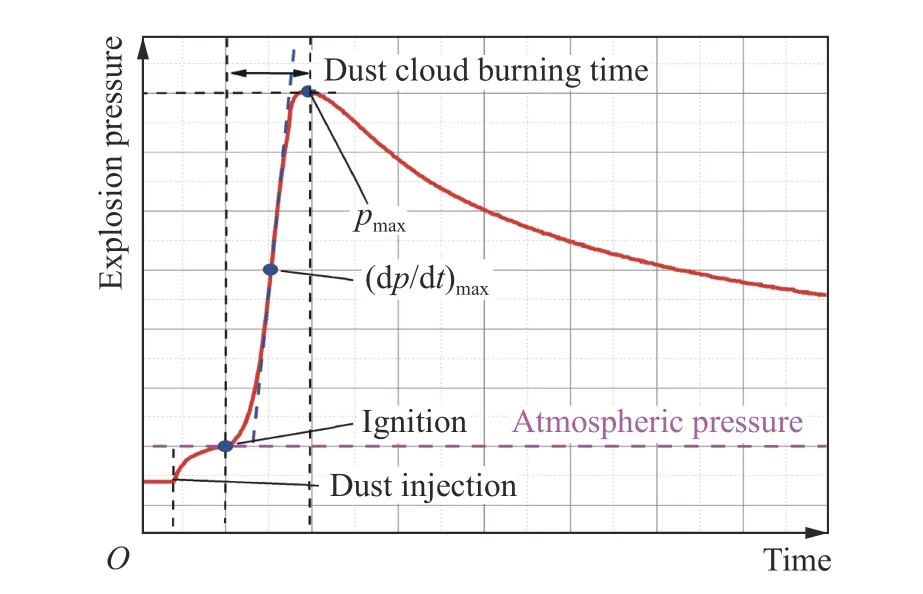

在不同的最大爆炸壓力和最大升壓速率(d/d)下,幾乎所有的爆炸過程都呈現相似的壓力曲線,根據鋁粉爆炸超壓的實驗結果,總結了鋁粉爆炸過程中的典型壓力演化曲線,如圖11 所示。高壓氣體將鋁粉顆粒噴出,在罐中形成粉塵云,經過延時點火后,鋁粉塵云發生爆炸,使裝置中壓力劇增,爆炸時間為點火到最大爆炸壓力這個過程,最大升壓速率(d/d)為爆燃時間內的最大斜率。爆炸壓力曲線如圖12所示,可見隨著復合粉體抑爆劑質量比的增加,逐漸減小。復合粉體抑爆劑抑制效果明顯,當復合粉體抑爆劑質量比添加到90%時,降低至0.07 MPa 以下。為了比較單體與復合粉體的抑爆性能,分別進行了抑爆劑為90%KHPO和90% SiO的超壓抑制實驗。90% KHPO和90% SiO的圧力曲線高于90%復合粉體抑爆劑的,這表明KHPO/SiO復合抑爆劑比KHPO和SiO單體粉體的抑爆效果更好。

圖11 鋁粉爆炸壓力典型曲線Fig. 11 A typical explosion pressure curve of aluminum powder

圖12 添加不同抑爆劑對鋁粉爆炸壓力曲線的影響Fig. 12 Explosion pressure curves of the aluminum powders with different explosion inhibitors

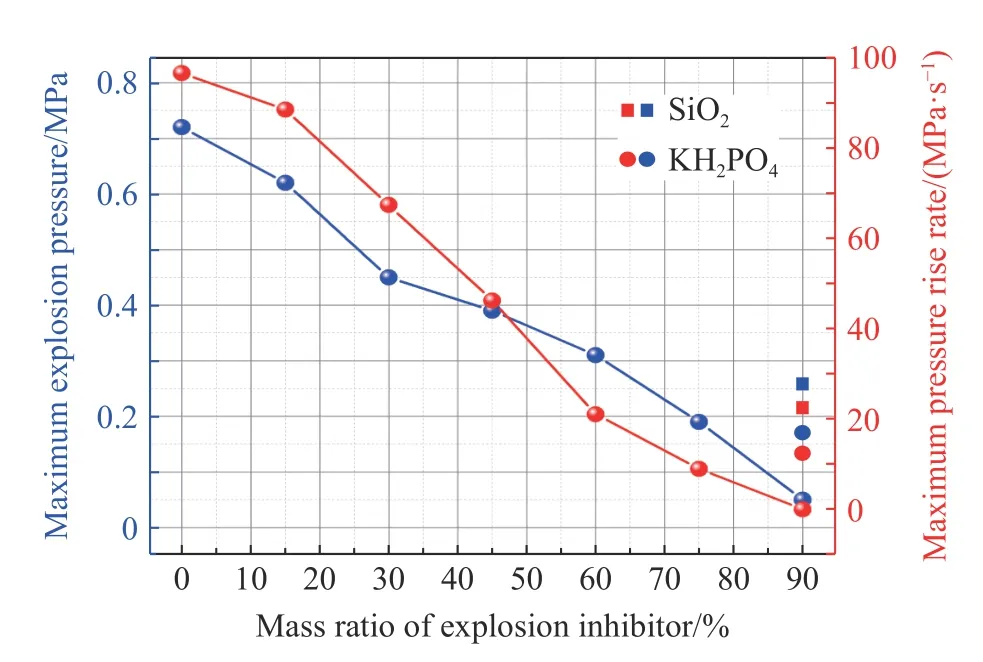

不同質量比的復合粉體抑爆劑對鋁粉爆炸的最大爆炸壓力和最大升壓速率(d/d)的影響,如圖13 所示。隨著復合抑爆劑質量比的增加,和(d/d)都得到較顯著的抑制。相比純鋁粉爆炸,當添加15%復合粉體抑爆劑時,(d/d)由97 MPa/s 迅速下降到86 MPa/s,降幅為11.5%,由0.76 MPa 下降到0.67 MPa,降幅為11.8%。復合粉體抑爆劑質量比為15%~60%時,對(d/d)的影響較大。隨著復合粉體抑爆劑質量比的增加,KHPO分解產生的KPO會迅速抑制反應的進行,SiO含量也不斷增加,游離的SiO會形成隔離層阻隔爆炸壓力的傳播,形成不同的溫度梯度,和(d/d)隨著復合粉體抑爆劑質量比的增加不斷下降。當復合粉體抑爆劑質量比為90% 時,降至0.1 MPa,完全抑制了鋁粉爆炸。為了比較單體粉體與復合粉體抑爆劑的抑爆性能,進行了KHPO和SiO質量比均為90%的抑制實驗,兩者的最大爆炸壓力和最大爆炸壓力上升速率都高于復合粉體抑爆劑質量比為90% 的。這表明,KHPO/SiO復合粉體抑爆劑比KHPO和SiO單體粉體的抑爆效果更好。

圖13 添加不同抑爆劑對鋁粉爆炸最大爆炸壓力和最大升壓速率壓力的影響Fig. 13 Maximum explosion pressures and maximum pressure rise rates of the aluminum powders with different explosion inhibitors

2.4 抑爆劑抑制鋁粉爆燃機理

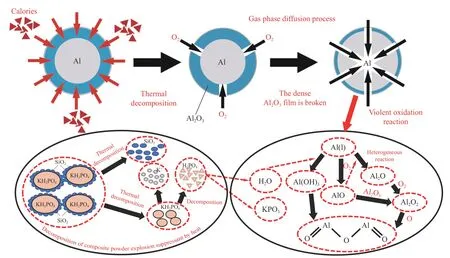

復合粉體抑爆劑抑制鋁粉爆燃的機理如圖14 所示,鋁粉爆燃過程中的氧化反應機理非常復雜。在鋁粉的氧化過程中,反應溫度升高到表面氧化鋁熔融溫度時,會導致氧化層變薄并出現缺口,氧氣和熔融鋁發生劇烈反應。KHPO/SiO復合粉體抑爆劑通過物理和化學效應抑制鋁粉爆燃,這里作抑爆機理分析。(1) 物理抑制效應就是從燃燒反應中吸收熱量,復合粉體抑爆劑熱分解為KHPO和SiO粉體。在爆炸過程中,外部包裹的SiO粉體與KHPO粉體分離,并完全分散在爆炸空間中,SiO粉體具有較高的耐火性和絕熱性,在抑爆過程中SiO粉體起到隔離作用,降低了自由基的反應速率。(2) 化學抑制效應主要是,隨著反應溫度的升高,KHPO粉體快速受熱分解吸收大量的熱量,在高溫下,KHPO生成的HO 吸收熱量,水分子吸熱蒸發,冷卻爆燃火焰,KHPO產生的KPO隨著溫度的升高進行晶型轉變和蒸發,有效降低了鋁粉爆炸強度。

圖14 復合粉體抑爆劑抑制鋁粉爆燃反應的機理Fig. 14 The mechanism of composite powder explosion inhibitor inhibiting aluminum powder deflagration reaction

3 結 論

實驗表明,KHPO/SiO復合粉體抑爆劑可有效抑制鋁粉爆炸燃燒。通過燃燒火焰傳播抑制實驗和超壓抑制實驗,結合鋁粉熱分析,分析了復合粉體抑爆劑對鋁粉爆炸燃燒的抑制機理。獲得以下結論。

(1)采用哈特曼管實驗裝置進行火焰傳播抑制實驗,隨著復合粉體抑爆劑的加入明顯降低了鋁粉爆燃火焰的傳播速度、長度和亮度。添加質量比60%的KHPO/SiO復合粉體抑爆劑,可實現鋁粉火焰傳播的抑制。分析KHPO/SiO復合粉體抑爆劑和單體粉體抑爆劑抑制鋁粉爆燃火焰傳播過程,發現復合粉體抑爆劑比單體粉體抑爆劑對鋁粉爆燃火焰傳播有更好的抑制效果。

(2) 采用20 L 球形爆炸裝置進行了超壓抑制實驗,實驗分別測試了KHPO粉體、SiO粉體和KHPO/SiO復合粉體抑爆劑的抑制效果。隨著KHPO/SiO復合粉體抑爆劑的加入,最大爆炸壓力和最大爆炸壓力上升速率(d/d)不斷降低,添加質量比90%的KHPO/SiO復合粉體抑爆劑,可實現鋁粉爆燃的完全抑爆。分析KHPO/SiO復合粉體抑爆劑和單體粉體抑爆劑爆炸抑制效果,發現復合粉體抑爆劑比單體粉體抑爆劑對鋁粉爆炸有更好的抑制效果。

(3)分析了KHPO/SiO復合粉體抑爆劑對鋁粉爆燃的協同抑制機理,在爆炸抑制過程中,協同抑制分物理抑制效應和化學抑制效應。物理抑制效應包括復合粉體分離、氧濃度的降低及SiO粉擴散在空間中,復合粉體分離可以吸熱反應體系的熱量,氧濃度的降低減少參加燃燒反應的自由基,分散的SiO粉體起到了良好的隔離效果,阻礙火焰的傳播路徑,減慢火焰傳播速度;化學抑制效應主要是KHPO的分解和KPO在高溫環境中吸熱進行晶型轉變,反應能吸收鋁粉燃燒反應產生的熱量,使參加反應的自由基數量減少,達到減緩爆炸反應進程的目的。