無人機飛控設備環境溫度控制裝置設計?

王 昕 何 鑫 范正吉 景金榮 洪應平?

(1.北京宇航系統工程研究所,100076 北京;2.中北大學儀器科學與動態測試教育部重點實驗室,山西 太原 030051)

在航空航天等領域,無人機作為未來戰爭的新興武器,在執行任務方面有著出色的表現。隨著無人機應用領域不斷擴展,執行任務時的環境也愈發復雜[1]。當無人機在高海拔飛行時,容易受到低溫環境影響,如果一直保持同樣的飛行高度,內部電路產生故障,影響無人機性能,降低無人機的使用壽命[5]。為了保證良好的飛行狀態,需要采用溫控系統對飛控計算機及內部電路進行加溫措施,以便飛控系統做出相應的調整,避免發生事故[8]。

針對上述無人機在運行過程外部環境溫度過低影響飛機控制的問題,本文設計了基于STM32 的飛控設備溫控系統和殼體,用于無人機飛行過程中采用溫控系統對飛控計算機及內部電路進行加溫措施以保護飛控計算機。試驗結果表明,該系統用于飛行高度大于1 萬米的高空投放無人機飛控計算機的溫度控制,保證高海拔下無人機內部飛控計算機能夠在工作-40 ℃以上正常溫度范圍內。為機載溫度監控提供了一個可靠的系統,且功耗比較低,具有實用性強的特點。

1 系統整體設計

1.1 技術要求

溫控設備供電電壓為28 V,帶有外殼和安裝支架,通過連接器與飛控計算機、機載電源、柔性薄膜型加熱器(含測溫傳感器)連接;溫控設備的控制器體積不超過130 mm×100 mm×65 mm,溫控系統采用分布式設計,通過合理分布測溫點對飛控計算機溫度進行采集;通過RS-485 接口與外界飛控計算機進行通訊,在溫控系統加溫過程中,應確保飛控計算機內部所有點的溫度范圍在-40 ℃以上,且整體溫控的功耗小于300 W。

1.2 總體設計

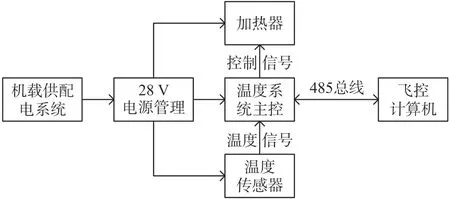

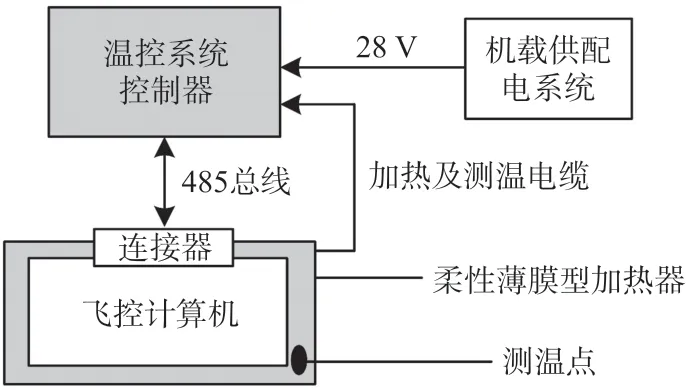

根據技術要求,整體系統設計框圖如圖1 下所示。溫控設備分為三部分:多路測溫模塊(圖中所示的測溫點)、柔性薄膜加熱片以及溫控系統控制器。多路測溫模塊負責對多點溫度數據采集回傳給控制器;柔性薄膜加熱器負責對飛控計算機外殼進行加熱以保持飛控計算機電子設備在正常工作范圍內;溫控系統控制器負責下發溫度采集指令、加熱指令以及與飛控計算機進行通訊,整體工作結構圖如圖2 所示。

圖1 溫控系統組成圖

圖2 溫控系統控制器工作結構圖

2 系統硬件設計

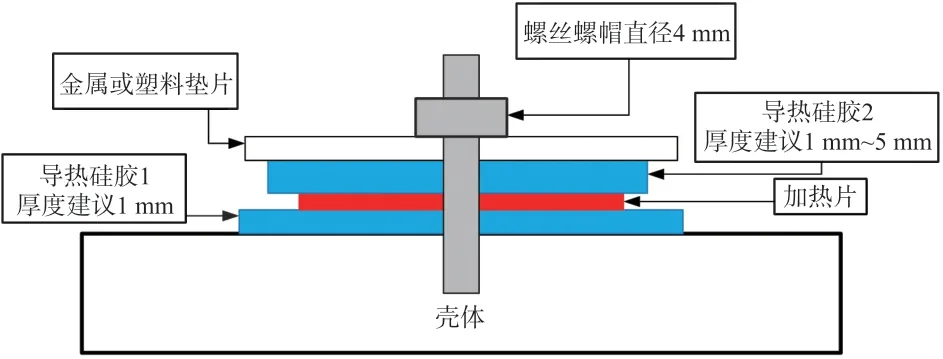

2.1 溫度傳感器選型以及采集調理電路的設計

本文選擇鉑電阻作為溫度傳感器。該溫度傳感器的測量原理是基于鉑絲電阻的變化來測溫。鉑絲和連接導線的總阻值構成傳感器的總阻值。一般通過不同接法來減小連接導線造成的測量誤差。常見的接法有二線制、三線制和四線制。二線制接法要求連接導線短且只適用于測量精度不高的場合;三線制接法引入了電橋,大大減小了附加電阻帶來的誤差;四線制接法在兩端各接入兩根導線,這種接法可完全消除引線電阻的影響,適用于高精度的溫度測量。最終選用測量范圍為-70 ℃~+500 ℃四線制賀利式PT1000 鉑電阻,實物圖如圖3 所示。

圖3 PT1000 溫度傳感器

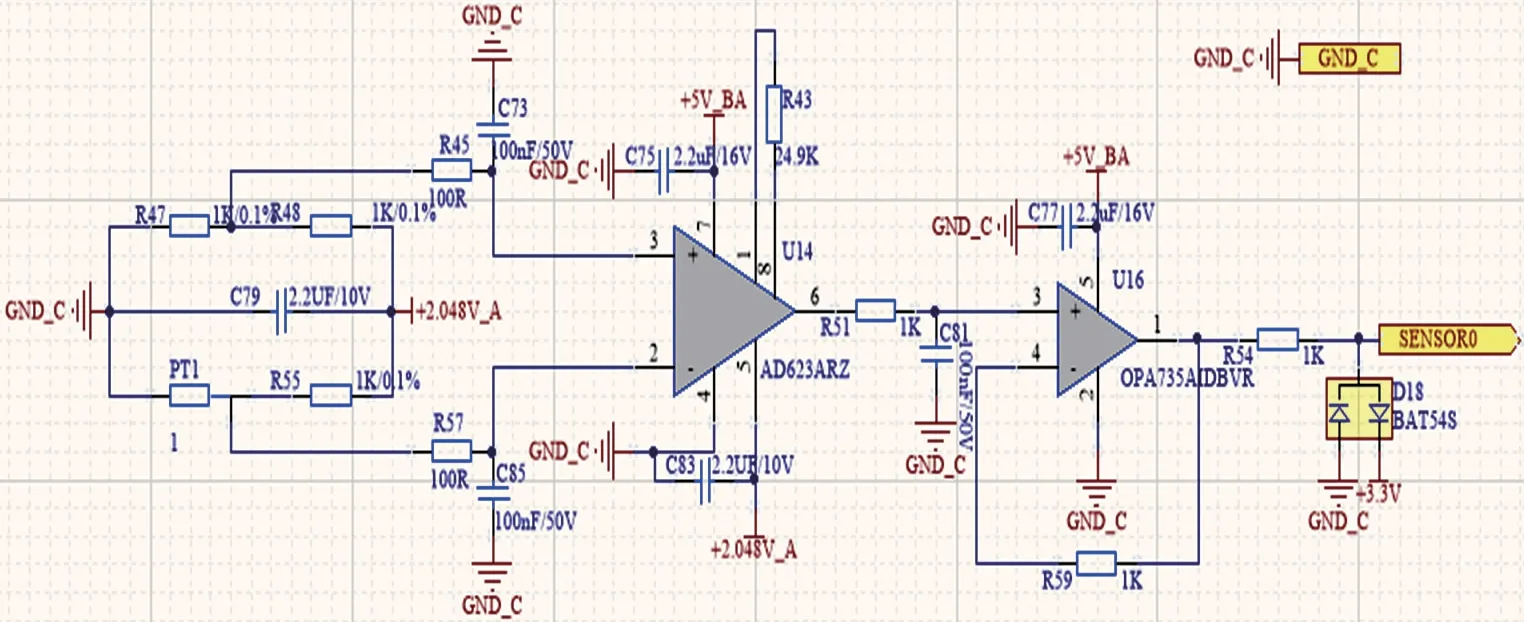

調理電路原理圖如圖4 所示。調理電路中主要分為3 部分:整流電橋、差分放大以及電壓跟隨電路。整流電橋負責將鉑電阻阻值PT1 隨溫度發生變化時的電壓輸出進入差分放大器兩端,差分放大電路對電壓進行放大,整個放大倍數可由下式計算所得。從差分放大電路出來的電壓再進入電壓跟隨器隔離,再將輸出的值SENSOR0 送到AD 進行AD采集,此處的電壓跟隨器采用德州儀器(TI)的OPA735,OPA735 最顯著的特性就是超低漂移,最大漂移僅為0.05 μV/℃。

圖4 調理電路設計

在0.005 ℃步中要求的溫度范圍為0 ℃~180℃,對應36 001 步。0.005 ℃是每個溫度傳感器可接受的分辨率,因此,對于傳感器的分辨率是實現的以位為單位,該值為15.136 位。在實踐中,所需的位數更高。因此,需要具有至少16 位分辨率的ADC;這里選擇的是滿足上述要求的24 位ADCADS122U04。ADC 采集電路的設計采用數據手冊上提供的典型電路圖設計。

2.2 加熱片的選擇與設計

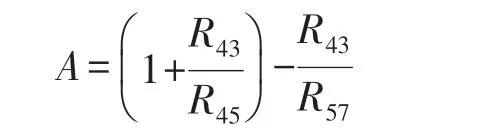

加熱片使用了薄膜加熱片,可以直接粘貼在外殼上。外形采用定制結構,如圖5 所示,單位均為mm。方便與外殼貼合。為了讓加熱器和溫度傳感器在飛行的過程中不會掉落,使用了航天專用灌封膠灌封。

圖5 定制加熱片

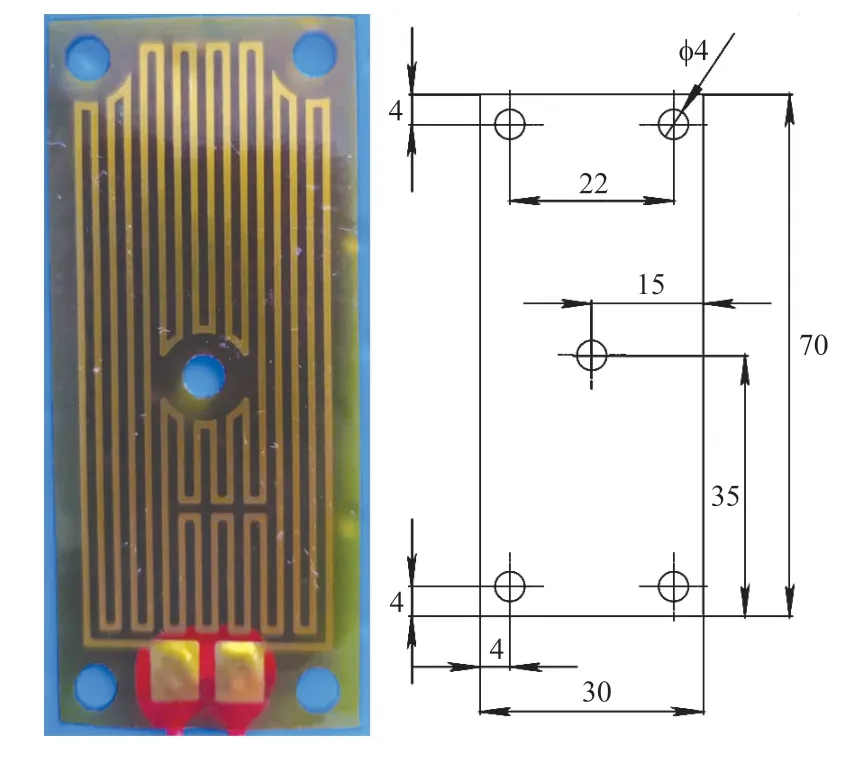

加熱片的安裝數量共為11 個,分布為:從外殼接插件方向看去,左右兩邊各4 片,后面3 片,頂端以及下端沒有安裝,對加熱片安裝建議應一次灌封,在沒有灌封情況下,安裝方式如圖6 所示。注意加熱片正反面都需要導熱硅膠散熱,下方的導熱硅膠1 的厚度不能過厚,建議1 mm。導熱硅膠材質一般質地較軟,應確保上方有墊片固定。

圖6 加熱片安裝方式

2.3 溫控系統控制器設計

考慮到系統體積與工作溫度要求,主控芯片采用的是ST 公司的F4 系列芯片,具體型號為STM32F401CEU6,該芯片為32 位微處理器,Cortex-M4內核,工作頻率為84 MHz,芯片ROM 和RAM 分別為512 kbyte 與96 kbyte,工作溫度工范圍為-40 ℃~+105 ℃,滿足該系統要求。

2.4 外殼設計

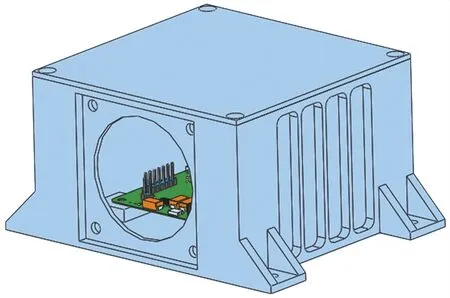

為方便溫度控制器安裝,在設計外殼時采用了法蘭結構,安裝孔直徑大小為4 mm。外殼結構整體大小為130 mm×100 mm×65 mm(長?寬?高)。分為殼體和蓋兩個部分,殼高63 mm,蓋厚2 mm,殼體與蓋采用M3 沉頭螺母連接。殼體與蓋材料都為鋁,如圖7 所示。

圖7 溫度控制器外殼

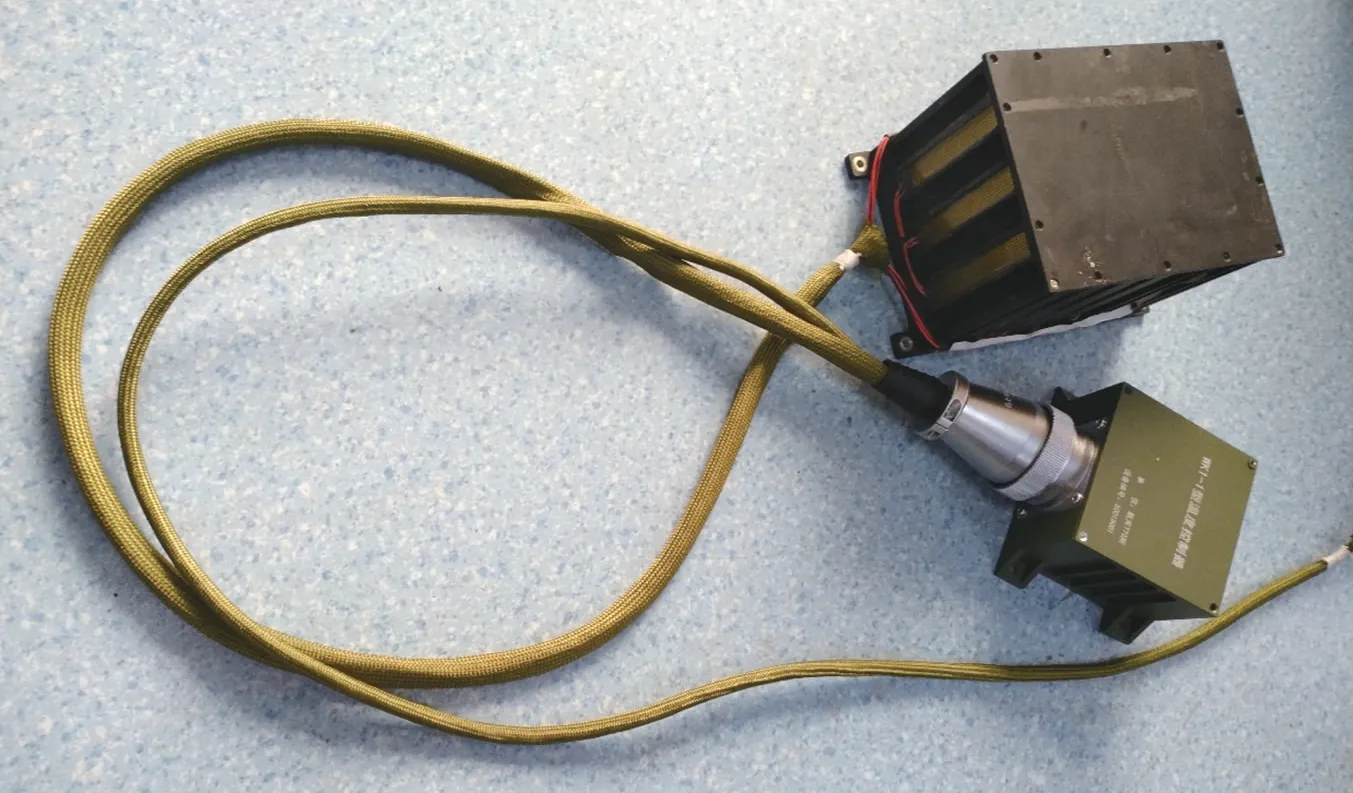

加熱片使用了薄膜加熱片,可以直接粘貼在外殼上。外形采用定制結構,方便與外殼貼合。為了讓加熱器和溫度傳感器在飛行的過程中不會掉落,使用了航天用灌封膠灌封。薄膜加熱器與溫度傳感器的安裝分別如圖8 所示,溫度傳感器位于加熱片下方,用來測殼體的溫度,實物圖如圖9 所示。箱內溫度傳感器與殼體內傳感器安裝方式都為懸空安裝,所測量溫度為空氣溫度。殼內安裝方式如圖10 所示。

圖8 薄膜加熱片安裝圖

圖9 溫控實物圖

圖10 殼內溫度傳感器安裝方式

3 軟件設計

3.1 工作模式

溫控設備工作方式為:飛機上電后飛控機發送查詢指令,實時采集多路溫度測量采集點溫度(測量量程-70 ℃~100 ℃),4 路加熱溫控控制點(加溫功率300 W);地面站發送溫控加熱開,溫控設備進行自動加熱,判斷當前溫度是否處于加熱閾值范圍內,在范圍內進行加熱,否則不進行加熱;加熱閾值通過燒寫口對加溫閾值上下限進行更改。

3.2 算法設計

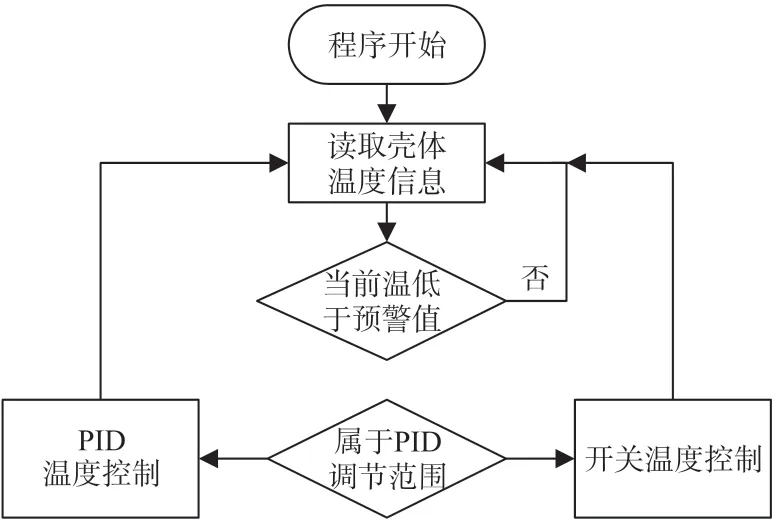

溫度控制算法采用的是開關控制和PID 控制相結合的方式。假設殼內溫度為Tin,溫度預警值為Tth,PID調控溫度范圍為Ts,則當Tin-Tth<-Ts時,系統全速加熱,當-Ts≤Tin-Tth≤0 時,使用PID 調控。以保證系統對溫度的響應時間和響應精度。控制流程如圖11 所示。初始溫度參數設置為:Ts=2 ℃,Tth=-5 ℃。

圖11 溫控控制算法流程圖

3.3 通信協議

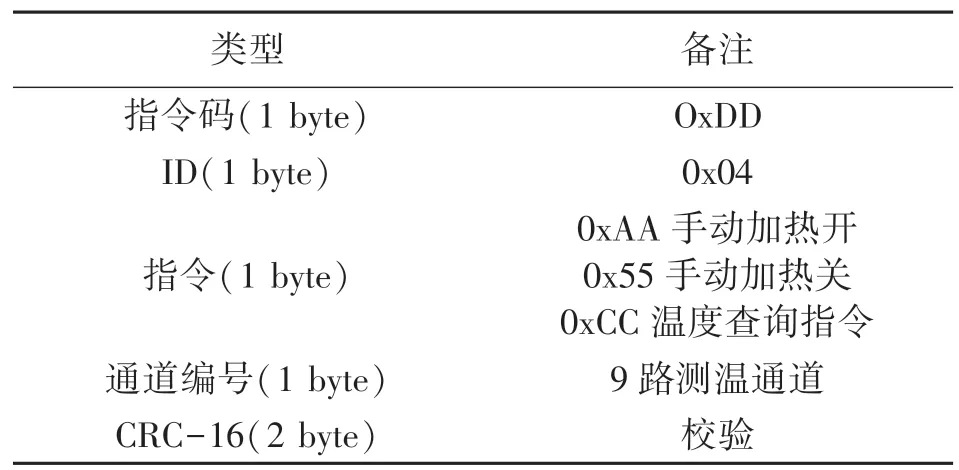

485 總線通信同時可以測溫和控溫,控溫分為手動加熱模式和自動加熱模式,通信波特率115 200,通訊周期40 ms,相關通信協議如表1 所示。加熱閾值通過485 總線通信對加溫閾值上下限進行更改,波特率115 200,通訊周期40 ms,查詢回報。

表1 查詢指令幀

4 測試數據結果與分析

4.1 0 ℃初始溫度測試

在該測試中,先將被測設備放在高低溫快速變化實驗箱內,設置目標溫度為0 ℃。當殼體內溫度到達0 ℃是開始測試。

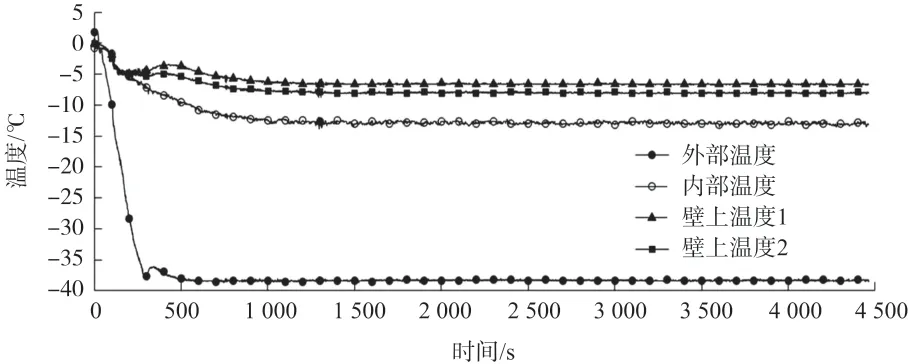

測試初始溫度為0 ℃,目標溫度為-40 ℃,溫度變化率設置為10 ℃/min。溫度控制器溫度上報周期為1 s。測試曲線如圖12 所示。功耗大小如圖13 所示。

圖12 測試1 溫度變化曲線

圖13 溫度控制器功耗

在圖12 中,橫軸為時間單位為秒,縱軸為溫度,單位為℃。實心圓點線為試驗箱內溫度,正方形點線與三角形點線分別為左右兩邊殼體上溫度傳感器測得的溫度,空心圓點為殼體內溫度。由圖中的曲線可以看出,當外界溫度為-40 ℃時,溫度控制器可以穩定保持殼內溫度在-14 ℃左右。由圖12 數據可計算得溫度控制器功耗此時大小為126.399 W,達到設計功率。升溫能力達到了溫度控制器性能要求。

4.2 -40 ℃初始溫度測試

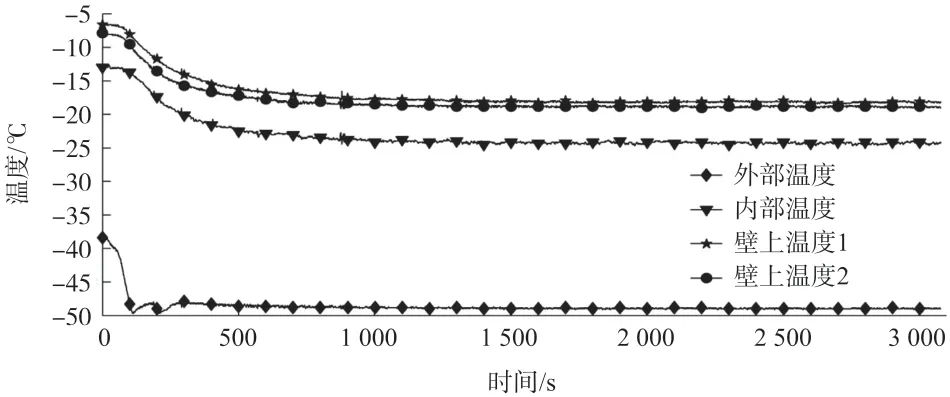

在該測試中,先將被測設備放在高低溫快速變化實驗箱內,在試驗箱溫度為-40 ℃的情況下,設置試驗箱的目標溫度為-50 ℃。其結果如圖14 所示。

圖14 測試2 溫度變化曲線

橫軸為時間單位為秒,縱軸為溫度,單位為℃。菱形點線為試驗箱內溫度,五角星線與圓圈點線分別為左右兩邊殼體上溫度傳感器測得的溫度,三角形點線為殼體內溫度。由圖14 可得,當外界溫度達到-50 ℃時,殼內溫度可以保持在-24 ℃左右。滿足溫控升溫要求。

5 結論

本文提出一種無人機機載溫控系統,成功利用STM32 單片機進行溫度采集,同時使用加熱器實現環境溫度加熱,能夠在高空低溫環境下,對無人機飛控環境溫度進行控制。經過模擬環境測試,能滿足無人機機載所需要的功耗和功能要求。