大體積混凝土在超高超跨壩體施工條件下的質量控制

魏臻 李浩 何興 林行

[摘? 要]:大體積混凝土一般情況下需要保證較好的和易性并控制水化熱而保證結構實體質量,文章基于超高超跨的大體積混凝土澆筑背景。并通過對配合比進行優化,在確定外加劑數量及質量前提下分析出可行的澆筑方式,并對澆筑完成后的結構穩定措施在基于側向應力的情況下進行保證。從而對超高超跨壩體混凝土施工事前、事中、事后進行了全面的質量控制。

[關鍵詞]:大體積混凝土; 超高超跨; 質量控制

TU755.6+7B

混凝土在建設工程中是常用的建筑材料,確保混凝土的質量不僅在于攪拌工藝、運輸組織、澆筑方式上,更體現于材料配合比及外加劑輔助作用對混凝土初凝、終凝和水化熱的控制,在混凝土失去塑性時間和結構裂縫控制2個方面的把控,對最終結構成型質量有直接影響。大體積混凝土施工中的溫度控制是保證施工質量的前提。現澆大體積混凝土多見于筏板基礎、換填地基、設備基礎等結構中。對于超高超跨壩體大體積混凝土的施工工藝,國內外常采用“積木式錯臺嵌填”方式分塊澆筑。

在武隆仙女山機場項目施工過程中,為保證道槽區影響范圍內土石方作業的正常施工開展,需要在跑道南側的V字型山谷內修筑一個基坑深度20 m,壩主體高度40 m(合計60 m高),壩體跨度132 m的大型混凝土擋土壩結構以抵抗道槽區土石方壓力(圖1),本文以此為背景,且在施工現場無法泵送混凝土的前提下,探索一種滿足現場條件的澆筑方式且不造成混凝土離析,確保結構質量達標的施工工藝。主要是澆筑方法、材料配合比、溫度控制3方面的質量保證措施,形成一套完整的施工工藝。

1 澆筑方法選擇

現澆混凝土輸送方式主要有泵送、塔吊運輸、梭槽。根據混凝土標號、運輸距離、運輸高度等綜合考慮其和易性。澆筑的順序為自上而下澆筑。首先對C25/C30 2個標號混凝土進行分組,同時對不同運輸方式進行分析,并通過實驗驗證其技術指標的可行性。最后根據現場實際情況在考慮綜合經濟效益的情況下,采取最合理的一種運輸方式。

1.1 滑輪吊裝漏斗澆筑

采用該種方式需要完成水平距離45 m、垂直距離70 m左右的運輸準備。在根據現場情況準備斜跨鋼纜安裝后,完成一次漏斗裝料和放料過程,需要7.5 min。漏斗容量0.8 m3。每一澆筑塊平均體積為1 200 m3。需要187.5 h。按最理想狀態等節奏流水施工組織,每次混凝土澆筑的施工間歇為96 h,當澆筑14次后,自由時差可以最放大至48 h。利用施工間歇和自由時差作為混凝土前期養護時間以提升強度,最大可至144 h。小于187.5 h。故采用該種方式進行混凝土澆筑工期不能滿足要求。

1.2 泵送混凝土澆筑

采用泵送混凝土,較之于吊裝漏斗分析,可以大大提升澆筑速度。但是由于施工現場條件為從上至下進行混凝土澆筑。混凝土為C25和C30。對澆筑高度超過80 m的現場情況,到達澆筑點混凝土的和易性必須滿足較好的要求(未離析的情況下塌落度滿足100~145 mm),在保證水灰比為0.65~0.56的前提下,進行粗骨料集配調整。發現最終混凝土的和易性并不理想。同時現場取樣后的7 d和28 d強度并不能滿足標養要求且僅能達到設計值的85%~90%,為保證施工質量,不采用該澆筑方式。

1.3 梭槽自卸式澆筑

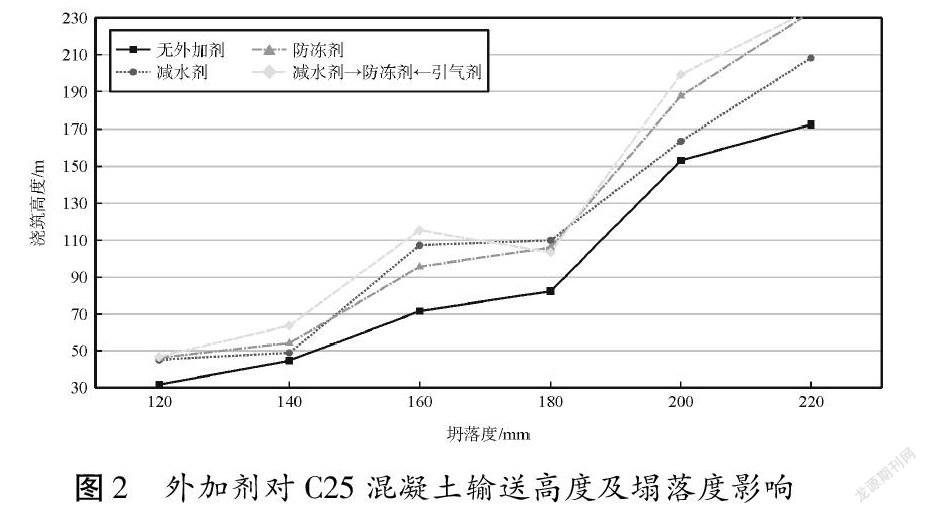

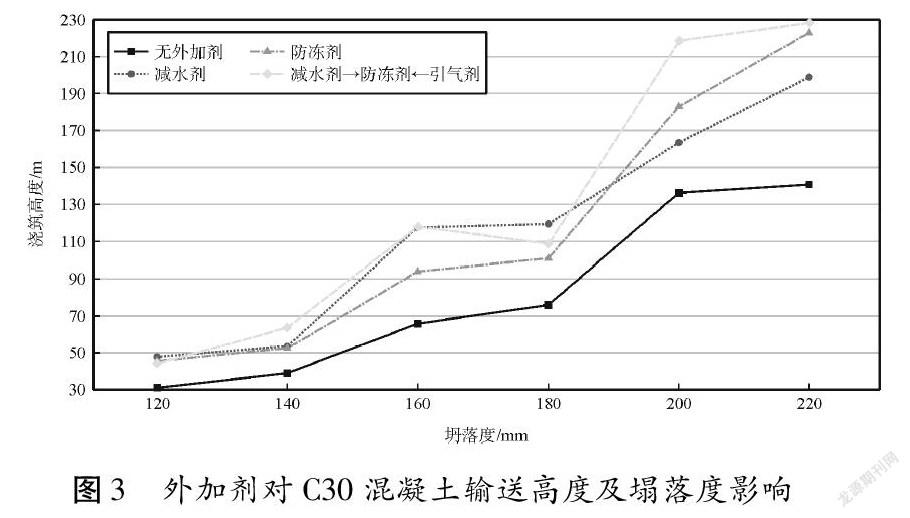

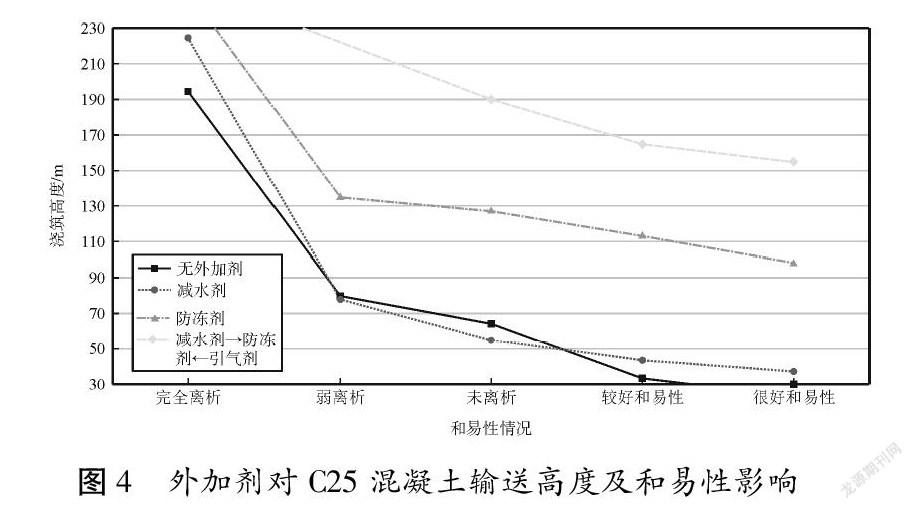

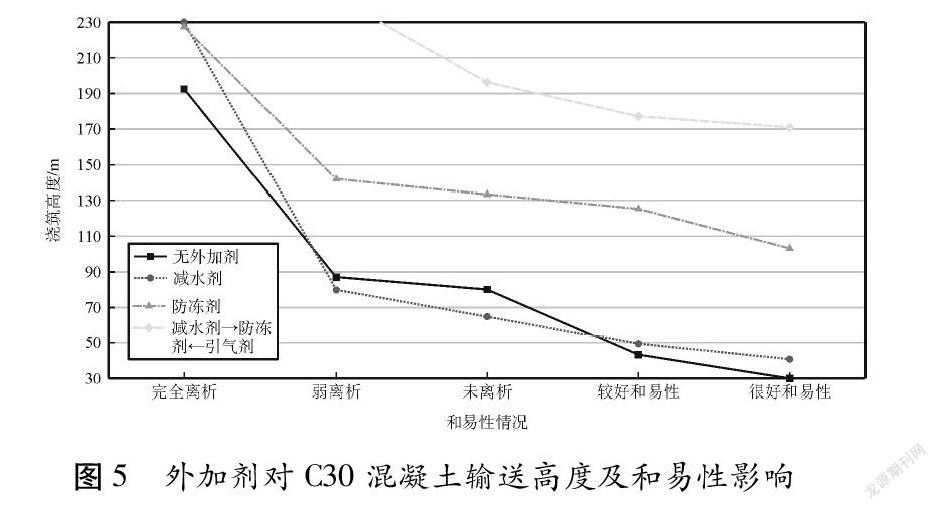

采用梭槽自卸式澆筑,根據現場高跨比計算出的坡度,可以達到28%~45%。在塌落度達到120 mm以上時,根據現場試驗能夠滿足混凝土自卸。故采用梭槽自卸式澆筑。但由于梭槽長度較長,對于水泥漿的流失和水分蒸發有一定影響。故在滿足最佳配合比、粗骨料集配、最低塌落度要求的前提下,對外加劑種類、數量進行了多次試驗,確定一種最優復合外加劑以滿足現場要求。對輸送高度及塌落度影響數據分析見圖2、圖3;同時,對輸送高度及和易性進影響數據分析見圖4、圖5。

根據以上數據分析,當采用3種復合外加劑,且在滿足澆筑高度和長度的情況下,效果最佳。故對3種外加劑進行試驗,配置出最佳配合比,用于現場混凝土的攪拌。

2 混凝土配合比確定

在確定了用梭槽進行長距離運輸且保證混凝土和易性的情況下,選擇最優配合比的首要考慮因素,既保證混凝土最終終凝后的強度,又有合理的材料成本。根據施工現場澆筑時期的溫度情況進行數據統計并作出科學的配合比,拌制出最適用的混凝土,保證施工質量(表1、表2)。

建筑設備與建筑材料魏臻, 李浩, 何興, 等: 大體積混凝土在超高超跨壩體施工條件下的質量控制根據試驗,每1 m3混凝土在外加劑總量保證6.12 kg前提下:

(1)C25混凝土按減水劑3.2 kg,泵送劑1.7 kg,引氣劑1.22 kg的配置下(總含量占比1.8%),能達到圖2、圖3中虛線的最佳狀態。

(2)C30混凝土按減水劑3.25 kg,泵送劑1.6 kg,引氣劑1.27 kg的配置下(總含量占比1.8%),能達到圖4、圖5中虛線的最佳狀態。

3 施工順序安排

施工現場為V字型下嵌式山凹地形。北側最高點為92.7 m,南側最高點為76.3 m,南北高差為16.4 m,兩端均可布置嵌體式輸送管,為保證壩體基礎均勻承受南北兩側的荷載且不發生水平位移,采用南北側同時澆筑混凝土。在兩側山體做好輸送管道和梭槽后,自下而上,自寬而窄進行。在澆筑過程中,采用跳倉法進行施工,為盡量減少施工縫對結構整體性的影響,對終凝后混凝土面進行鑿毛處理,施工前對混凝土面充分澆水沖刷,確保新老混凝土粘接良好。并根據澆筑時間和混凝土攪拌能力以及施工工效進行倉位工程量分析。

3.1 跳倉錯臺澆筑及溫度控制

施工前,對現場作業面的施工工效及流水施工上、下工序總時差作了基本計算。決定采用長(20~26.5 m)×寬(30~35 m)×高(1.5~1.8 m)的尺寸進行分倉。對水化熱進行控制。實際平均每次澆筑混凝土方量為:22×32×1.6=1126.4 m3。

Q=K·Q0

式中:Q為膠凝材料水化熱總量;K為粉煤灰參合料調整系數;Q0為水泥水化熱總量,取375 kJ/kg。

根據表1、表2中,計算得出粉煤灰含量值B:

B=80/(260+80+850)+(312+728)+170+6.12=3.32%

本工程配合比粉煤占比為B=3.32%,K值取0.975。

Q=375×0.975=365.630 kJ/kg

T=365.63×280×0.00027=28.438 ℃

T為1 m3混凝土釋放的水化熱轉為混凝土內部溫度為28.438 ℃。

針對每一倉塊混凝土體內溫度的降溫措施,我們采用循環冷卻水進行降溫。循環水管為直徑10 mmPVC管,按1 m3混凝土4 m長度布置。這種方式的降溫措施能保證混凝土在終凝前所發生的水化熱溫度得到控制,使得每1 m3混凝土終凝前最高溫度控制在28.438 ℃以內,基本測量(取平均值為28.2 ℃),即T1=28.2 ℃,混凝土表面溫度為20.5~23.5 ℃(取平均溫度為22 ℃)即T2=22 ℃;凝土結構外大氣溫度為11.5 ℃(取混凝土結構施工最繁忙期平均溫度)即T3=11.5 ℃。

根據規范要求:T1-T2≤25 ℃,T2-T3≤20 ℃

項目實測情況:T1-T2=6.2 ℃,T2-T3= 10.5 ℃

溫控措施有效防止了混凝土內部不均勻裂縫及外部龜裂,保證了混凝土的成型質量。

3.2 新舊混凝土粘結措施

由于跳倉法本身是為了保證各混凝土獨立倉的填筑,為保證嵌入成型效果更好,對每一倉混凝土終凝后,其暴露面(側面和頂面)均采用鑿毛的施工工藝進行處理,另外對寬度加寬部位采用預埋連接鋼筋方式。對雙側面和頂面3個面交接的獨立倉,根據當日填倉澆筑氣溫,采取涂刷1∶2.5水泥砂漿一道。確保在進行流水施工時,每倉混凝土粘結效果更好。

3.3 成型混凝土附加荷載穩定措施

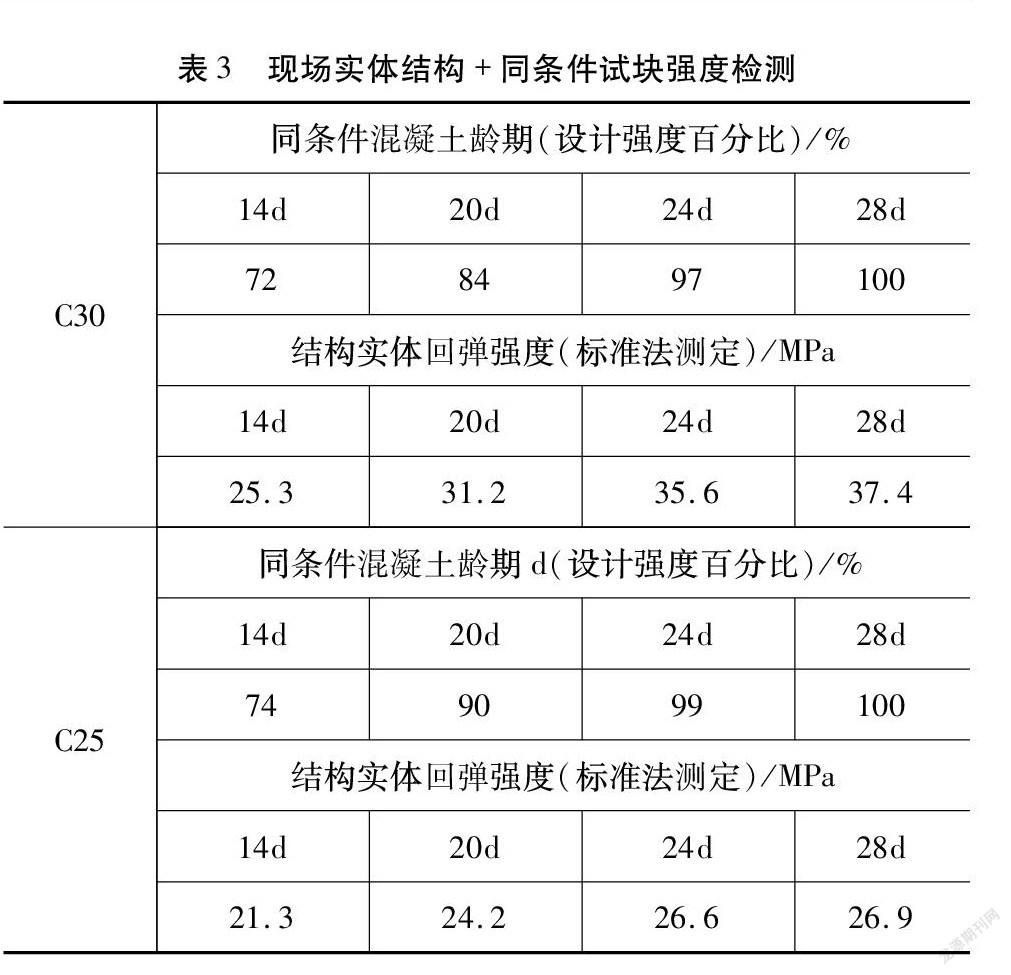

在先期混凝土澆筑成型后,對同條件混凝土試塊和實體結構回彈14~28 d強度進行測定(表3)。

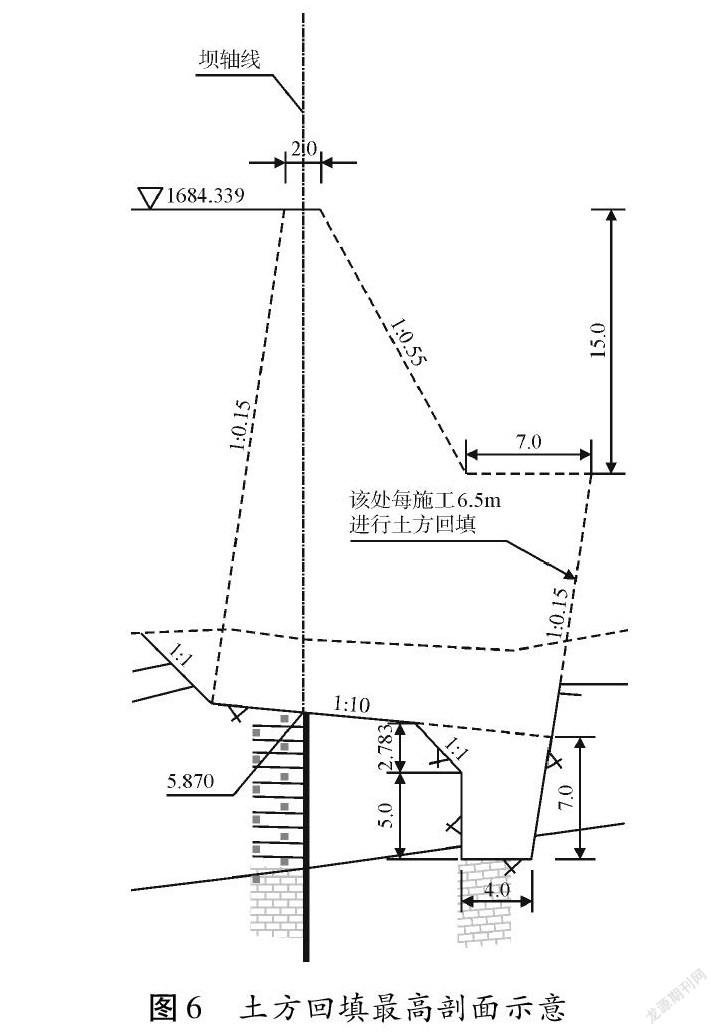

在滿足設計要求強度80%以上,對壩體填土面進行土方回填,以保證壩體基礎不發生位移。根據現場實體結構檢測和同條件試塊檢測“雙指標”測定,在齡期達到20 d后,能滿足結構側向應力受力要求。由于壩體填土面坡度為1∶0.15。在迎土面超過±0.00后,按每施工6.5 m進行土方回填,按虛鋪厚度50 cm進行,并分層回填碾壓,碾壓周期以每層虛鋪厚度接觸混凝土結構面20 d以上為間隔,以保證側壓力對結構的影響最小,直至壩頂(圖6)。

4 結束語

針對大體積混凝土施工,控制水化熱防止結構內部裂縫的方式很多,但是在超高、超跨的施工條件下,既要保證混凝土的最終的和易性又要保證終凝時結構質量,需要對材料配合比、輸送方式及溫控措施3方面進行研究。本文以3種外加劑作為配合比參配指標保證了超高、超跨條件下的混凝土施工的質量控制,以傳統的循環水降溫保證了混凝土結構的質量控制。

參考文獻

[1] 混凝土結構現場檢測技術標準: GB/T 50784-2013[S].

[2] 混凝土泵送施工技術規程: JGJ/T 10-2011[S].

[3] 混凝土結構設計規范: GB 50010-2010[S].

[4] 大體積混凝土施工規范: GB/T 50496-2009[S].

[5] 混凝土外加劑: GB8076-2008[S].

[6] 水泥水化熱測定方法: GB/T 12959-2008[S].

[7] 回彈法檢測混凝抗壓強度技術規程: JGJ/T 23-2011[S].

[8] 混凝土外加劑均質性試驗方法 標準: GB/T8077-2000[S].

[9] 混凝土結構耐久性設計規范: GB/T50476-2008[S].

[10] 水泥標注稠度用水量、凝結時間、安定性檢驗方法: GB/T1346-2011[S].