電站鍋爐凈煙氣吹灰節(jié)能技術(shù)

王金龍 武瑞香

(華能榆社發(fā)電有限責(zé)任公司)

0 引言

當(dāng)今我國(guó)傳統(tǒng)火力發(fā)電領(lǐng)域在環(huán)境資源保護(hù)、提高能源利用率、推廣節(jié)能減排等方面提出更高標(biāo)準(zhǔn)及要求。本文針對(duì)電站鍋爐現(xiàn)有吹灰技術(shù)存在能耗影響因素進(jìn)行全面分析,提出以凈煙氣吹灰理論為基礎(chǔ)的節(jié)能減排技術(shù)。

1 我國(guó)電站鍋爐吹灰技術(shù)運(yùn)行現(xiàn)狀

1)我國(guó)電站鍋爐由于積灰原因,在鍋爐水冷壁、尾部煙道受熱面、SCR催化劑反應(yīng)層、空氣預(yù)熱器換熱面等部位會(huì)產(chǎn)生大量積灰現(xiàn)象,由于積灰導(dǎo)熱系數(shù)是鍋爐受熱面鋼材導(dǎo)熱系數(shù)的1/450~1/750,導(dǎo)致鍋爐受熱面因積灰產(chǎn)生熱阻增加、鍋爐效率降低的問(wèn)題,因此電站鍋爐在爐膛、尾部煙道、SCR催化劑反應(yīng)層、空氣預(yù)熱器等部位設(shè)置有吹灰裝置。根據(jù)現(xiàn)場(chǎng)能耗測(cè)試得出數(shù)據(jù)看,鍋爐吹灰系統(tǒng)投入一個(gè)周期,可以提高鍋爐效率在0.1%左右,降低鍋爐排煙溫度在2~3℃之間。

2)目前由于各電站在經(jīng)濟(jì)運(yùn)營(yíng)要求下,鍋爐運(yùn)行中大量摻燒劣質(zhì)煤種,由于劣質(zhì)煤種較設(shè)計(jì)煤種灰分高出初步統(tǒng)計(jì)在10%~35%,這就增加電站鍋爐對(duì)吹灰系統(tǒng)安全穩(wěn)定、經(jīng)濟(jì)節(jié)能、運(yùn)行管理方面的要求。

3)國(guó)內(nèi)電站鍋爐吹灰形式主要為:蒸汽吹灰、基波吹灰、次聲波吹灰等。在爐膛、空預(yù)器吹灰普遍采用蒸汽吹灰形式,在鍋爐尾部煙道多采用蒸汽吹灰、基波吹灰、次聲波吹灰形式,在SCR催化劑反應(yīng)層采用壓縮空氣吹灰形式。

2 現(xiàn)有電站鍋爐吹灰系統(tǒng)在資源能耗、節(jié)能環(huán)保、安全運(yùn)行方面存在問(wèn)題

國(guó)內(nèi)現(xiàn)有電站鍋爐吹灰系統(tǒng)在資源能耗、節(jié)能環(huán)保、安全運(yùn)行方面中還存在一定的不足之處。具體表現(xiàn)如下。

1)采用蒸汽吹灰裝置的電站鍋爐:在經(jīng)濟(jì)指標(biāo)方面存在問(wèn)題是由于吹灰蒸汽損失引起電站汽耗率增加、熱耗率增加、補(bǔ)水率增加;在設(shè)備健康運(yùn)行方面存在問(wèn)題是由于吹灰蒸汽造成煙氣水分增加,引起煙氣中H2O與SO2和SO3生成物H2SO3和H2SO4增加,造成鍋爐尾部煙道低溫腐蝕現(xiàn)象加劇,煙氣中水分增加同時(shí)會(huì)引起尾部煙道硫酸氫銨(NH4HSO4)的形成,致使空預(yù)器冷端堵塞現(xiàn)象進(jìn)一步惡化。以山西省晉城地區(qū)某臺(tái)300MW配套的W型火焰煤粉爐為例,運(yùn)行4年大修時(shí)發(fā)現(xiàn)空預(yù)器冷端堵塞面積已經(jīng)超過(guò)通流面積3/4。空預(yù)器大修將冷端蓄熱片更換為陶瓷型式,運(yùn)行不到1年空預(yù)器前后壓差增加到設(shè)定值的1.3倍以上,致使風(fēng)煙系統(tǒng)運(yùn)行安全穩(wěn)定性下降;在運(yùn)行條件方面存在問(wèn)題是由于鍋爐穩(wěn)燃考慮一般電站鍋爐要求大于60%MCR才允許投入吹灰裝置,這就容易產(chǎn)生低負(fù)荷積灰嚴(yán)重現(xiàn)象。

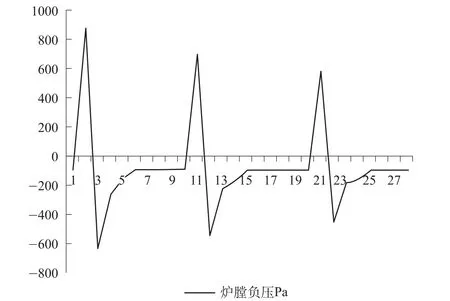

2)采用基波(含次聲波等)吹灰系統(tǒng)電站鍋爐:在經(jīng)濟(jì)指標(biāo)方面存在問(wèn)題是由于需要吹灰工作介質(zhì)乙炔,引起吹灰運(yùn)行成本采購(gòu)增加;在與吹蒸汽形式吹灰系統(tǒng)效果對(duì)比方面存在尾部煙道局部受熱面積灰嚴(yán)重問(wèn)題;在設(shè)備健康運(yùn)行方面存在問(wèn)題是投入吹灰的第1~3區(qū)間會(huì)造成爐膛負(fù)壓波動(dòng)較大現(xiàn)象,特別是在1~2次吹灰區(qū)間內(nèi)爐膛負(fù)壓波動(dòng)超過(guò)600~900Pa,這對(duì)鍋爐安全穩(wěn)定運(yùn)行影響較大,同時(shí)在吹灰期間引起設(shè)備構(gòu)件振動(dòng)松脫損壞問(wèn)題也不容忽視。下圖為晉城地區(qū)某臺(tái)采用基波吹灰鍋爐爐膛1~3區(qū)間內(nèi)負(fù)壓波動(dòng)數(shù)據(jù)圖。

圖 吹灰爐膛負(fù)壓波動(dòng)曲線圖

3)通過(guò)現(xiàn)場(chǎng)電站鍋爐檢修內(nèi)部檢查發(fā)現(xiàn),現(xiàn)有吹灰方式均存在鍋爐尾部煙道積灰和系統(tǒng)設(shè)備磨損較大現(xiàn)象。具體表現(xiàn)為:在空預(yù)器蓄熱面、脫硝催化劑層大量積灰現(xiàn)象,造成上述設(shè)備系統(tǒng)引起風(fēng)阻增加,煙氣帶灰能力相對(duì)下降,并引起脫硝系統(tǒng)催化劑反應(yīng)效果變差問(wèn)題;引風(fēng)機(jī)動(dòng)葉磨損較為嚴(yán)重,一般引風(fēng)機(jī)運(yùn)行2~3年后因?yàn)閯?dòng)葉磨損嚴(yán)重原因必須進(jìn)行設(shè)備檢修,直接影響風(fēng)煙系統(tǒng)的安全穩(wěn)定運(yùn)行。

3 電站鍋爐凈煙氣吹灰節(jié)能技術(shù)工作原理及系統(tǒng)組成介紹

1)凈煙氣吹灰節(jié)能技術(shù)工作原理:利用對(duì)省煤器煙道中抽出部分煙氣進(jìn)行兩次離心脫塵過(guò)程,脫塵后的凈煙氣增壓后作為吹灰系統(tǒng)的工作介質(zhì)。吹灰系統(tǒng)另設(shè)一路熱一次風(fēng)作為吹灰系統(tǒng)的備用氣源。利用凈煙氣作為吹灰氣源替代蒸汽吹灰氣源,節(jié)約低壓蒸汽汽水損耗及熱能損耗,達(dá)到節(jié)能降耗的效果。

2)凈煙氣吹灰節(jié)能技術(shù)的可行性基礎(chǔ):省煤器后煙道中煙氣溫度在330~390℃,該處煙氣與現(xiàn)有蒸汽吹灰溫度提高20~60℃,利用此處煙氣作為吹灰介質(zhì)從溫度角度考慮更加匹配。現(xiàn)有的蒸汽吹灰技術(shù)中選用吹灰壓力在1.1~1.5MPa范圍之間,當(dāng)前我國(guó)風(fēng)機(jī)制造水平完全能夠滿足這個(gè)要求。

3)凈煙氣吹灰節(jié)能技術(shù)的系統(tǒng)組成流程:從鍋爐省煤器出口抽出一部分煙氣通過(guò)煙氣粗粉分離器增壓風(fēng)機(jī)增壓至0.7MPa→煙氣粗粉旋風(fēng)分離器,進(jìn)行原煙氣與粉塵的第一次分離,實(shí)現(xiàn)原煙氣進(jìn)行粗粉分離過(guò)程,達(dá)到原煙氣中≥90%粉塵分離目標(biāo),一次分離后的煙氣→細(xì)粉分離器增壓風(fēng)機(jī)增壓至0.9MPa→煙氣細(xì)粉旋風(fēng)分離器,進(jìn)行原煙氣與粉塵的第二次分離過(guò)程,經(jīng)過(guò)細(xì)粉分離后的原煙氣中粉塵含量≤2%,二次分離后的凈煙氣經(jīng)過(guò)增壓風(fēng)機(jī)增壓至1.2~1.6MPa→吹灰凈煙氣儲(chǔ)氣罐→作為尾部煙道、SCR催化劑反應(yīng)層、空預(yù)器的吹灰氣源。為了確保凈煙氣吹灰裝置的可靠性,將鍋爐熱一次風(fēng)作為備用吹灰氣源,實(shí)現(xiàn)系統(tǒng)冗余配置的目的。粗粉旋風(fēng)分離器、細(xì)粉旋風(fēng)分離器中分離出的粉塵通過(guò)輸灰系統(tǒng)送至粗灰?guī)臁⒓?xì)灰?guī)欤到y(tǒng)設(shè)計(jì)可以降低電除塵一電場(chǎng)10%~15%的除塵量,達(dá)到降低電除塵廠用電率的目的。

4 凈煙氣吹灰系統(tǒng)與現(xiàn)有吹灰系統(tǒng)的對(duì)比優(yōu)勢(shì)

4.1 凈煙氣吹灰系統(tǒng)氣源與現(xiàn)有蒸汽吹灰系統(tǒng)的優(yōu)勢(shì)

1)凈煙氣與吹灰受熱面溫度更加匹配,凈煙氣吹灰系統(tǒng)提高了吹灰氣源溫度20~60℃,同時(shí)增加了尾部煙氣流量,便于煙氣擋板型式鍋爐溫度調(diào)整。

2)凈煙氣吹灰系統(tǒng)設(shè)計(jì)安裝簡(jiǎn)單、程序控制方便、系統(tǒng)操作簡(jiǎn)便,系統(tǒng)設(shè)有熱一次風(fēng)作為吹灰備用氣源,確保了吹灰系統(tǒng)的冗余配置。

3)凈煙氣吹灰系統(tǒng)有效降低鍋爐尾部煙氣所含的水分,較現(xiàn)有蒸汽吹灰系統(tǒng)尾部煙道水分降低5%~13%,降低了H2SO3和H2SO4生成,減少了尾部硫酸氫銨(NH4HSO4)的生成,改善了空預(yù)器工作環(huán)境,減小了空預(yù)器的低溫腐蝕現(xiàn)象。

4)改善鍋爐空預(yù)器工作環(huán)境,減小空預(yù)器兩端壓差,降低空預(yù)器風(fēng)阻,提高了風(fēng)煙系統(tǒng)運(yùn)行安全穩(wěn)定性。

5)減小了鍋爐的由于吹灰引起汽耗率、熱耗率、補(bǔ)水率。

6)尾部煙道吹灰不受負(fù)荷限制。尾部煙道可以隨鍋爐啟動(dòng)而投入運(yùn)行。凈煙氣吹灰系統(tǒng)可實(shí)現(xiàn)長(zhǎng)周期對(duì)尾部煙道、脫硝催化劑層、空預(yù)器吹灰工作,降低SCR反應(yīng)區(qū)的催化劑表面積灰,保障SCR反應(yīng)區(qū)的催化劑表面潔凈度,增加了SCR反應(yīng)區(qū)的催化劑表面反應(yīng)面積及反應(yīng)效果,有效避免氨逃逸現(xiàn)象的發(fā)生,降低硫酸氫銨(NH4HSO4)的生成。由于現(xiàn)有催化劑層吹灰采用壓縮空氣為介質(zhì),壓縮空氣與催化劑之間存在260~310℃的溫差,采用凈煙氣吹灰對(duì)延長(zhǎng)催化劑使用壽命有一定的幫助。

7)降低鍋爐排煙溫度,減少鍋爐排煙損失,由于可以長(zhǎng)周期對(duì)鍋爐尾部煙道進(jìn)行吹灰工作,確保了尾部煙道受熱面清潔度,提高鍋爐效率約在0.05%~0.15%。8)降低尾部煙道煙氣的粉塵濃度,有效減緩粉塵顆粒對(duì)引風(fēng)機(jī)葉片的磨損程度,改善了引風(fēng)機(jī)的工作環(huán)境,提高風(fēng)煙系統(tǒng)的安全穩(wěn)定性。9)降低電除塵一電場(chǎng)的工作負(fù)荷,節(jié)約電除塵一電場(chǎng)5%~8%電耗。

4.2 凈煙氣吹灰系統(tǒng)氣源與現(xiàn)有基波(含次聲波等)吹灰系統(tǒng)的優(yōu)勢(shì)

1)避免了吹灰工作介質(zhì)的采購(gòu)成本,以基波吹灰為例,每年乙炔單項(xiàng)購(gòu)入成本在12萬(wàn)元/年左右。2)避免了基波(含次聲波等)吹灰在第1~3次區(qū)間內(nèi)對(duì)爐膛負(fù)壓擾動(dòng)問(wèn)題,同時(shí)避免了因吹灰過(guò)程產(chǎn)生振動(dòng)造成設(shè)備構(gòu)件松脫及損壞現(xiàn)象。

5 結(jié)束語(yǔ)

總而言之,當(dāng)前電站鍋爐現(xiàn)有吹灰技術(shù)在節(jié)能、能耗、提效方面存在較大不足。與當(dāng)前國(guó)家提出節(jié)能、減排要求存在一定差距,我們必須做好吹灰系統(tǒng)的技改及提升工作。通過(guò)本文對(duì)凈煙氣吹灰技術(shù)推廣希望能夠提高各電站鍋爐在節(jié)能、降耗、環(huán)保管理水平。