水中原油含量在線檢測方法研究*

吳秀山童仁園李 青*

(1.浙江省農村水利水電資源配置與調控關鍵技術重點實驗室,浙江 杭州 310018;2.浙江水利水電學院電氣工程學院,浙江 杭州 310018;3.中國計量大學,災害監測技術與儀器國家地方聯合工程實驗室,浙江 杭州 310018)

我國是石油產出大國,但同時作為全球第一大能源消耗國,石油資源的大量開采導致我國已提前進入石油資源匱乏期[1]。 油田長期開采,地下油層壓力下降,粘度增加,油井產量逐年下降,為確保油田開采的穩定高產,常采用高壓注水的方法增加油田的地下油層壓力,這勢必導致開采出的油水混合物中水的占比增大,而原油占比減小,比如大慶油田,其開采出的油水混合物中原油占比僅為10%甚至5%以下。 原油含量直接影響原油的開采、脫水、計量、銷售與冶煉,原油含量的測定對于確定油井出水、出油層位、估算原油產量以及預測油井開發壽命都具有重要意義[2]。 因此,原油含量的在線實時測量可以快速反映出油井的工作狀態,在降低能耗與成本、實現油田高效率管理方面發揮著重要作用[3]。

目前傳統的原油含量測量方法在高含水量情況下準確度亟需提高,這就迫切需要更精準有效的測量手段和測量儀器以實時提供可靠的測量數據。 原油含量測量技術主要分為離線檢測和在線檢測兩大類。 離線檢測也稱人工檢測,主要方法有:蒸餾法、電脫法和卡爾費休法,其過程繁瑣復雜,取樣數量有限,取樣點不均勻,實時性差。 鑒于人工檢測的限制性,各種在線檢測的方法越來越受到人們的關注并成為研究熱點之一。 目前原油含量在線檢測的常用方法有:密度法[4]、電容法[5]、電導法[6-7]、微波法[8]、射線法[9-10]、超聲波法[11]。 針對原油含量檢測,國內外相關研究主要圍繞測量方法的理論研究與測量儀器的設計兩方面。

本文提出了一種基于超聲波原理的在線檢測方法,利用超聲波良好的穿透性和方向性,把對原油含量的測量問題轉化為對分層液體厚度的檢測問題。測量系統的硬件電路主要包括超聲脈沖發射和接收電路;軟件主要包括FPGA 觸發信號的產生、A/D 采集、數據處理算法以及上位機顯示控制部分。 基于實驗配置標準的不同原油含量的液體,通過采集超聲波回波信號并分析發射波和接收波之間的關系來得到對應含油量;實時改變油水比例,可方便地從波形變化實現原油含量的在線實時準確測量。

1 超聲波法測量原理分析

超聲波法用于原油含量測量的原理是基于不同原油含量的油水混合物中超聲波傳播速度不同。 超聲波法成本低、維護方便、對人體無傷害。 但是實際測量時,油、水很難完全混合均勻,這會導致測量結果不準確,而且標定實驗和計算過程繁瑣,不夠直觀。 由于油水密度不同,油水混合物會在短時間內分層,上層是密度較低的油,下層是密度較大的水,基于超聲波在不同介質間的界面傳播時會發生反射、折射和透射現象的原理,根據回波之間的時間差得到油層、水層厚度,從而實現原油含量的在線準確測量。

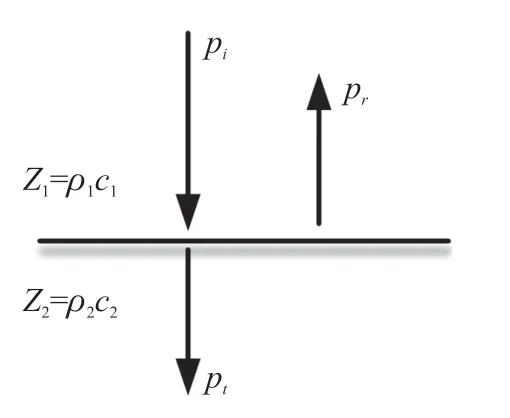

超聲波通過不同介質的分界面時會發生反射和折射,并且反射和折射的角度由超聲波入射的方向確定,為提高測量精度,采用超聲波垂直入射方式,當超聲波垂直入射到足夠大的光滑平面上時,將在第一介質中產生與入射方向相反的反射波,在第二介質中產生與入射方向相同的透射波,原理如圖1所示[12]。

圖1 超聲波垂直入射到不同介質界面處的傳播特性

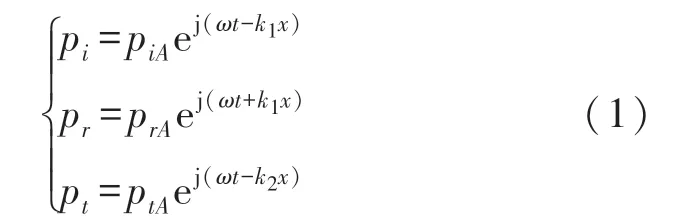

根據介質中聲波一維方程有:

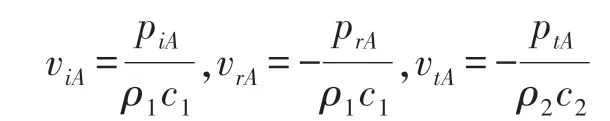

式中:pi、pr、pt分別表示入射波、反射波、透射波的聲壓,piA、prA、ptA分別是入射波、反射波和透射波的聲壓幅值,ki=ω/ci表示i介質中的波數。

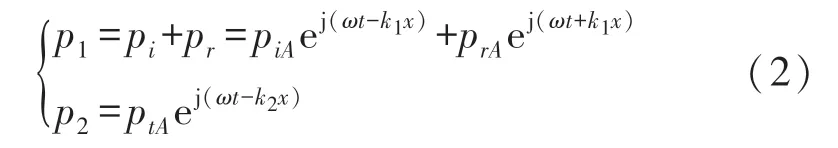

兩介質中的聲場聲壓分別為:

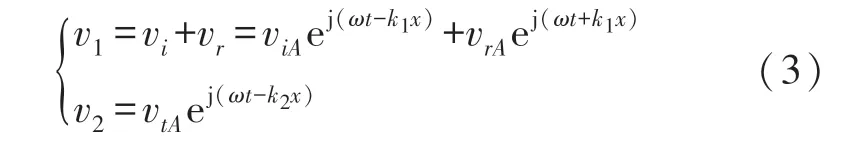

同理,介質中質點振動速度為:

式中:νiA、νrA、νtA表達式為:

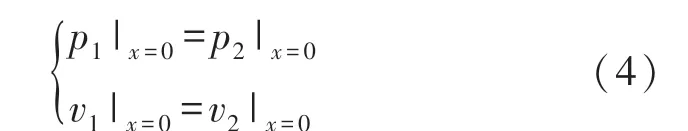

根據聲學邊界條件,聲壓和聲速在分界面(x=0)處連續,則有:

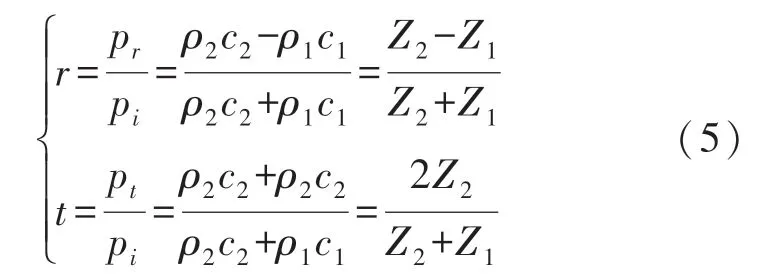

由式(1)~(4),可求出聲壓反射率r,同時也可得到聲壓透射率t:

式中:Z1、Z2分別為介質1、2 的聲阻抗。

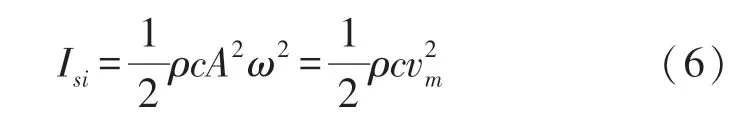

縱波在均勻且各向同性的固體介質中傳播時,聲強Isi表示為:

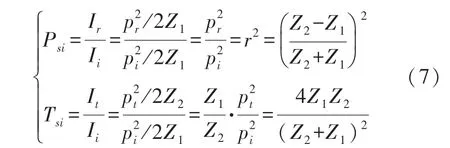

式中:ρ為介質密度,с為超聲波在介質中的傳播速度,A為質點振動幅度,ω為質點振動角頻率(ω=2πf),ν為質點振動速度。 根據式(6),可求出聲強反射率Psi與聲強透射率Tsi:

綜上,超聲波在不同介質界面處傳播特性僅與介質的聲阻抗有關。 下面對Z1、Z2的幾種關系進行分析:

①當Z1≈Z2時,r≈0,t≈1,此時聲波幾乎全部傳遞到第二介質中,不會產生反射。

②當Z1≥Z2時,例如鋼/空氣界面,此時r≈-1,t≈0,Rsi≈1,Tsi≈0,說明當第一介質聲阻抗遠大于第二介質聲阻抗時,聲波在界面上幾乎全部反射,不會產生透射,r<0 表明反射波方向與入射波方向相反。

2 系統總體方案設計

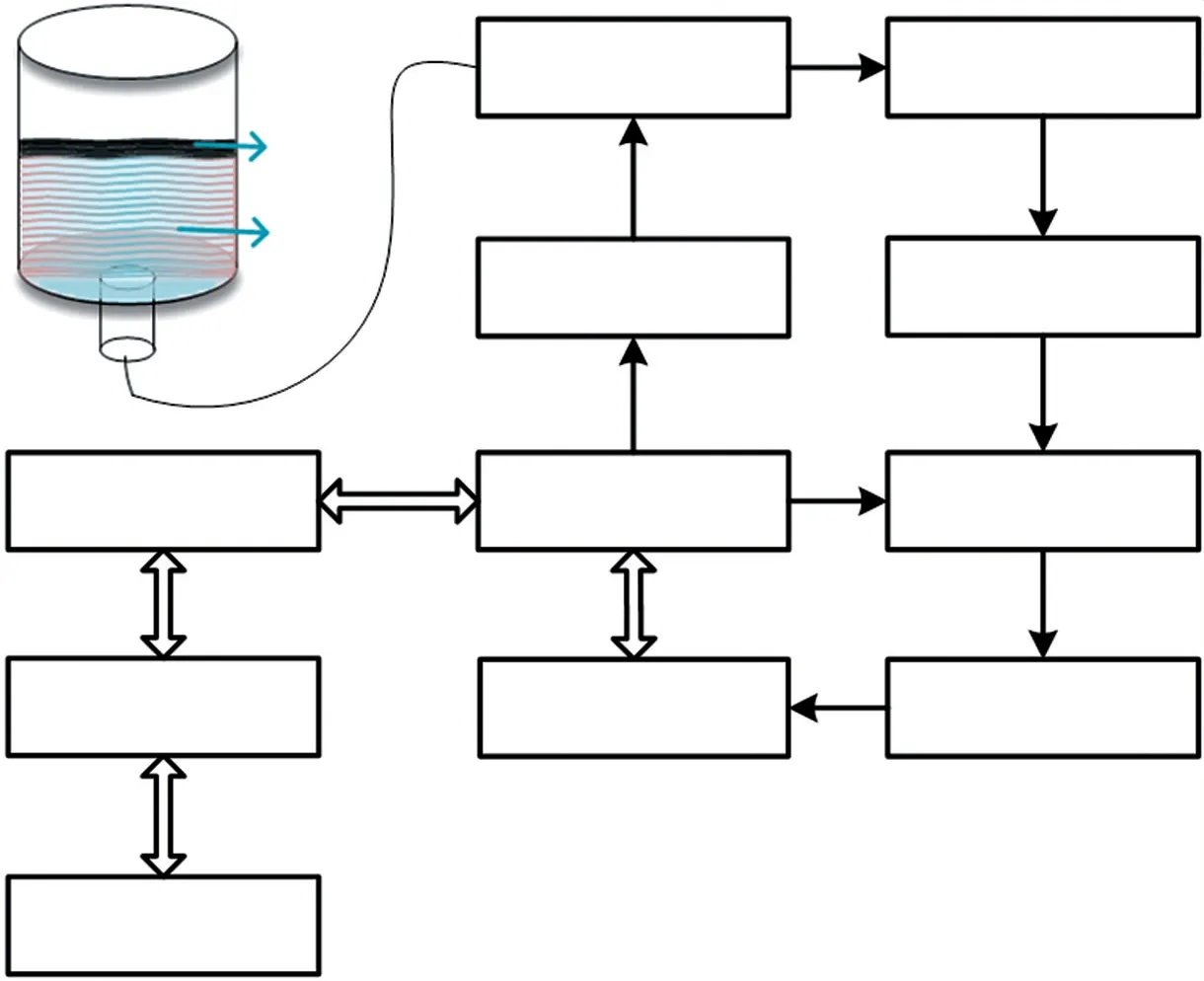

基于超聲波反射法測量原油含量,針對超聲波在不同介質界面處的傳播特性,對超聲測量方法優化改進,將對原油含量的測量轉化為對分層油、水厚度的測量,并以FPGA 為控制核心,優化硬件電路設計,配合高速、高精度采樣模塊,設計低誤差、高精度、集成化的測量系統,如圖2 所示[13]。 探頭選用具有收發一體功能、垂直入射工作方式的雙晶直探頭,選取縱波水浸探頭,晶片尺寸為直徑10 mm。 綜合考慮穿透能力、晶粒尺寸和分辨率,選擇20 MHz工作頻率,并采用負尖脈沖激勵,具體參數為:脈沖幅度400 V 以內,上升時間20 ns 左右。 脈沖寬度通常與超聲波探頭頻率有著如下關系:

圖2 系統總體框圖

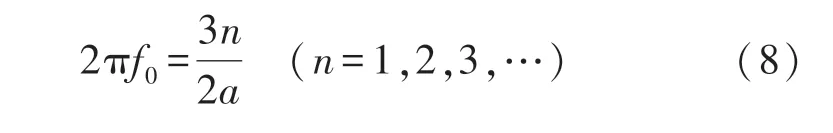

式中:f0為探頭工作頻率,n一般等于1,2a為脈沖寬度。

超聲波應用中需要嚴格的時序控制才能保證系統的準確性,無論是發射電路的觸發信號,還是控制放大電路的增益大小,都需要處理器具有并行工作的能力,根據超聲波探頭的工作頻率,系統采用FPGA來實現[14],其核心處理單元為Altera 公司的Cyclone IV 系列EP4CE10E22I8L,最大工作頻率可達200 MHz。

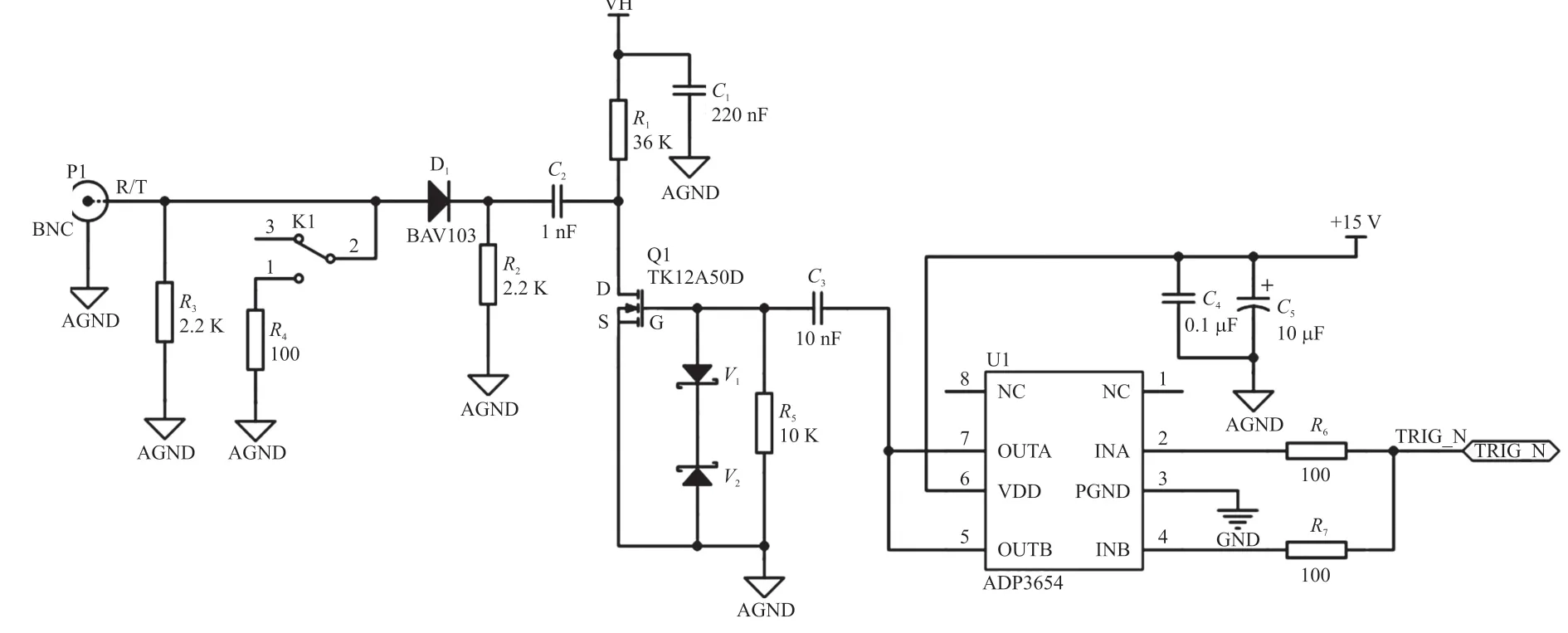

系統采用的MOS 管脈沖發射電路如圖3 所示。MOS 管的脈沖發射電路具有集成化、體積小、抗干擾能力強、波形失真小的優點。 輸出的脈沖寬度可容易地通過FPGA 實時調節,達到最佳分辨率,且輸出的脈沖幅值也可調節,從而可改變發射功率[15]。 電路工作原理為:首先由FPGA 產生脈沖控制信號給MOS驅動芯片ADP3654 的輸入端INA、INB,經過驅動芯片升壓后驅動MOS 管Q1,電容C2經過高壓直流電源VH 充電達到電源電壓,當OUTA、OUTB 的輸出信號高電平到來時,Q1導通,電容C2通過電阻和二極管放電,在P1 上產生瞬間的高壓負脈沖,激勵超聲波探頭工作。 其中,耦合電容C3耐壓應大于500 V。 穩壓管V1、V2和電阻R5的作用是保護MOS 管。

圖3 MOS 管脈沖發射電路

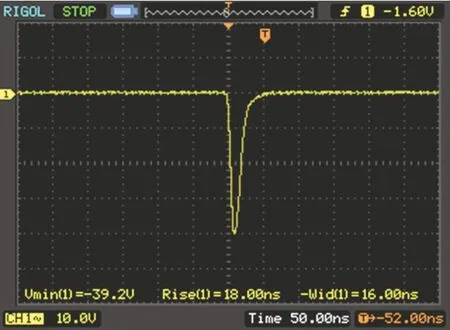

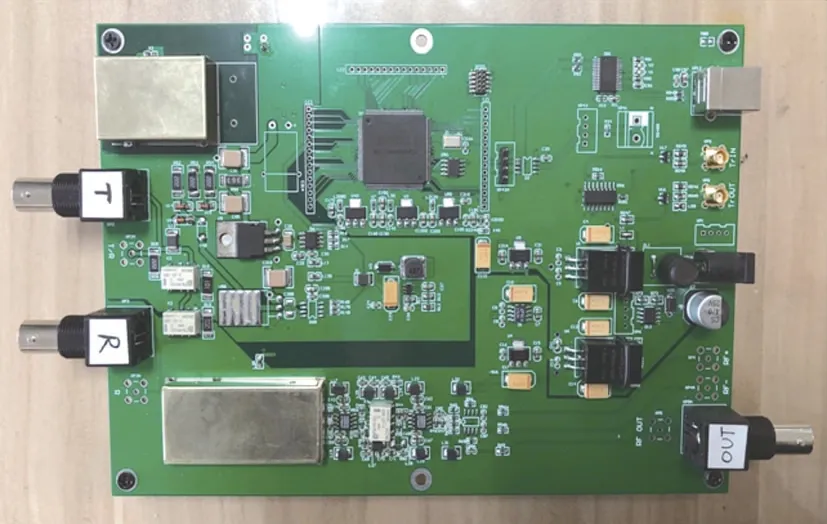

圖4 是在衰減10 倍情況下的由示波器觀察到的MOS 管脈沖發射電路的輸出波形。 信號脈沖幅度可達-392 V,上升時間為18 ns,脈沖寬度為16 ns,完全滿足系統設計要求,且波形穩定性很好[16]。 本設計所研制的測量系統的硬件實物圖如圖5 所示。

圖4 MOS 管發射電路的脈沖輸出波形

圖5 實現的測量系統硬件電路

3 系統軟件設計

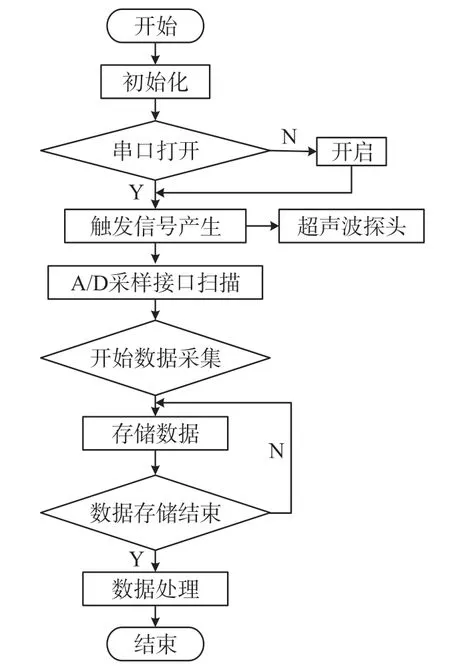

軟件的設計主要包括FPGA 與上位機之間的通信、超聲波脈沖激勵信號的產生、AD 采樣、存儲以及數據的處理等。 主要工作流程如圖6 所示,首先對FPGA 上電,完成系統初始化工作,設置好上位機參數,檢查串口是否打開,如果沒有則打開串口,如果已經打開則控制FPGA 產生觸發信號,發射電路工作并產生高壓脈沖驅動超聲波探頭發出超聲波。然后接收電路工作,同時掃描AD 采樣芯片是否工作,如果沒有則繼續掃描,如果已經工作則存儲采集到的數據,數據將被儲存到RAM 中,當存儲完畢后,利用PC 對數據進行讀取,然后對數據進行處理,處理過程需要編寫本系統所用的測量算法,計算被測物信息,最終顯示測量結果。

圖6 系統軟件總體流程圖

4 實驗測量與數據分析

4.1 測量算法

當系統獲得測量數據后,需要根據測量目的進行相應的數據處理,進行相應的測量算法編寫,從而可以自動地準確得到測量結果。

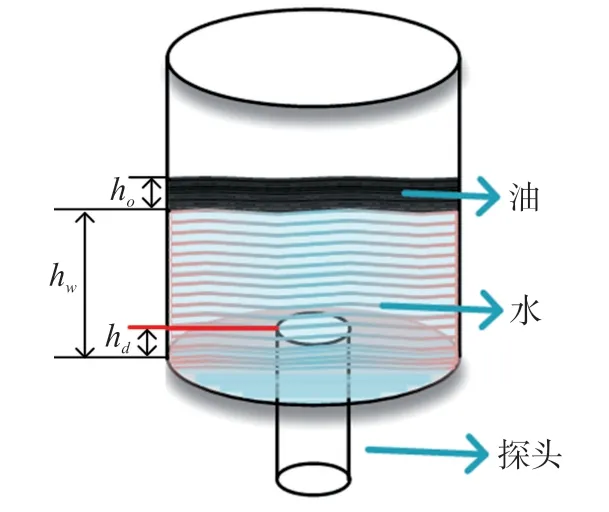

實驗裝置簡要結構如圖7 所示,圖中的hw為水層高度,ho為油層厚度,由于燒杯底部開孔,為保證探頭和燒杯之間的密閉性,部分探頭會進入燒杯內部,其長度為hd。 燒杯的內徑為Rs,表面積S0=π(Rs/2)2;探頭外殼直徑為rs,表面積S1=π(rs/2)2。

圖7 實驗裝置簡圖

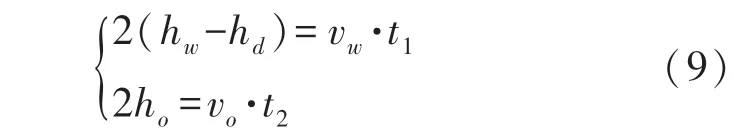

當探頭發出超聲波后,聲波首先通過水/油界面,產生反射波和透射波,反射波被探頭接收,此反射波的聲程為2(hw-hd),透射波進入油層到達油/空氣界面并再次產生反射波和透射波,反射波進入水層被探頭接收,此反射波的聲程為2(hw-hd+ho),透射波進入空氣。 發射脈沖與第一個回波之間的信息表征探頭到水/油界面的距離(hw-hd),此時超聲波在水中傳播,聲速為vw;第一個回波與第二個回波之間的信息是油層的厚度ho,此時超聲波在油中傳播,聲速為vo。 在實際測量中,若得到發射脈沖與第一個回波之間的時間差t1,第一個回波與第二個回波之間的時間差t2,則可計算出含油量,具體計算過程如下:

因為水中有部分探頭體積在內,水的真實體積為:Vw=(S0·hw-S1·hd),實際水的高度h′w=Vw/S0,由于燒杯表面積固定,原油含量為W=ho/(ho+h′w)。準確得到t1、t2是測量的關鍵所在,使用波峰點作為回波到達時刻的方法更為準確。

從實驗波形特征中得出,峰值處的波形振蕩幅度最大,即方差最大。 設計中采用滑動窗方法定位回波峰值點,具體為:首先,對采樣數據進行小波去噪,然后設置一定長度的矩形窗口,確定滑動步長,使窗口左側與信號分析點重合,計算窗口中數據的方差并記錄,然后讓窗口向右按固定步長依次移動,每移動一次,計算窗口中數據的新方差,并與前一個方差進行比較,如果它們的差值大于設定的閾值,則說明矩形窗中包含了回波的波峰[17]。 使用這種方法,可以排除由于偶然性引起的搜索錯誤。

4.2 實驗裝置的標定

由測量算法的分析可知,要完成系統的測量與實驗,必須對相關參數進行標定,包括水的密度ρw、油的密度ρo、水中聲速νw、油中聲速νo、燒杯內徑Rs、探頭直徑rs、探頭超出長度hd。

密度的標定是通過使用量筒和高精度電子秤的方法完成的,向量筒中加入固定體積的水或油,經過多次稱重計算其平均值,其中水使用井水代替,其密度ρw為0.95 g/cm3,原油使用大慶油田原油,其密度為0.78 g/cm3。 聲速的標定是通過觀察超聲波往返固定高度的水或油所需要的時間完成的,多次測量取其平均值, 得到常溫下水中聲速vw為1 444 m/s,油中聲速vo為1 350 m/s。 長度的標定是通過游標卡尺完成的,經過多次測量取其平均值,得到燒杯內徑為71.60 mm,探頭直徑為15.60 mm,探頭超出長度hd為9.48 mm。

4.3 實驗結果與分析

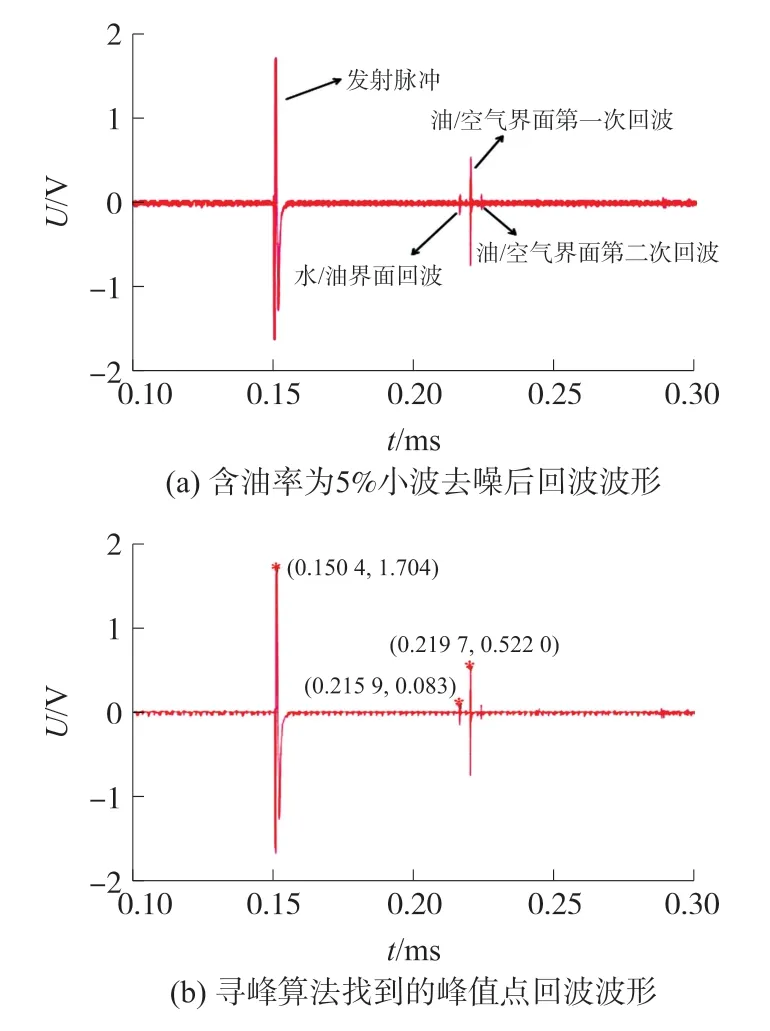

首先以含油率為5%為例進行實驗,向燒杯中加入190 mL 水和10 mL 原油,測量系統采集回波數據并導入上位機。 采用小波去噪法,使用MATLAB軟件得到去噪后的波形,如圖8(a)所示,然后,使用滑動窗法進行波峰搜尋,定位波峰的位置并顯示,尋峰后的波形如圖8(b)所示。

圖8 含油率為5%小波去噪后回波波形與峰值點

從圖8(a)中可得出,水/油界面的回波幅值要明顯小于油/空氣界面第一次回波,這是由于介質的聲阻抗決定的,由前面分析已得超聲波在不同介質界面處的傳播時,兩種介質之間的聲阻抗差異越大,其聲壓或聲強反射率越大,透射率越小。 由于油、空氣兩種介質聲阻抗的差異遠大于油、水介質的聲阻抗差異,所以出現該現象,與理論分析相吻合。 從圖7中可得,第一個波峰和第二個波峰之間表征超聲波探頭到水/油界面的距離,第二個波峰至第三個波峰表征油層的厚度。 另外,在第三個波峰后還有一個回波,這個波是超聲波經過油/空氣界面第一次反射后,進入油/水界面再次反射,并再次到達油/空氣界面發生第二次發射,在被超聲波探頭接收到,故圖8中第二個波峰至第三個波峰和第三個波峰至第四個波峰之間均表征油層厚度信息。 利用式(9),通過測量算法得到油的含量為5.12%,相對誤差為2.4%。

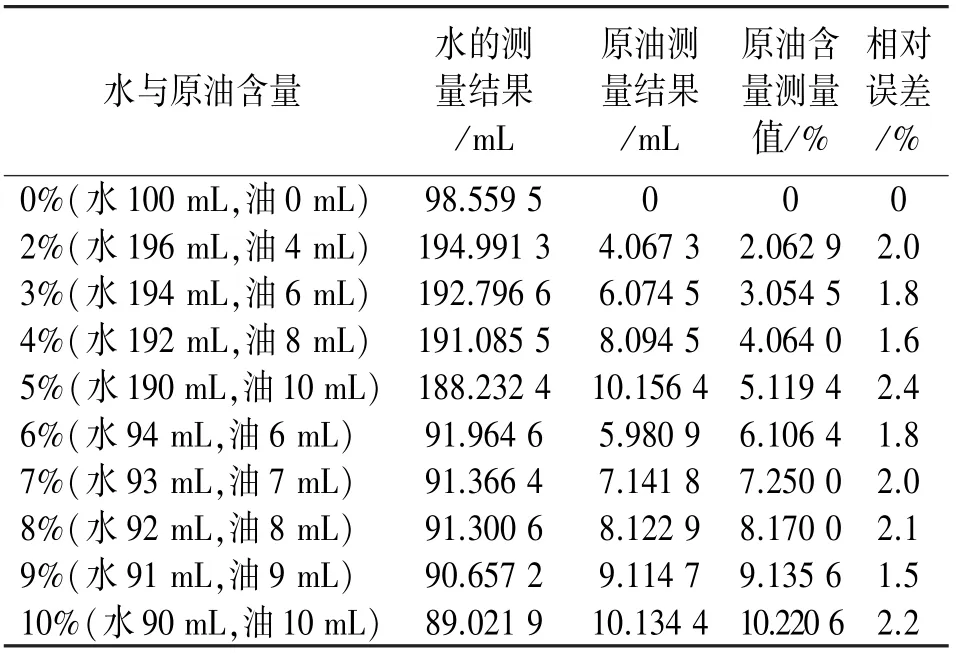

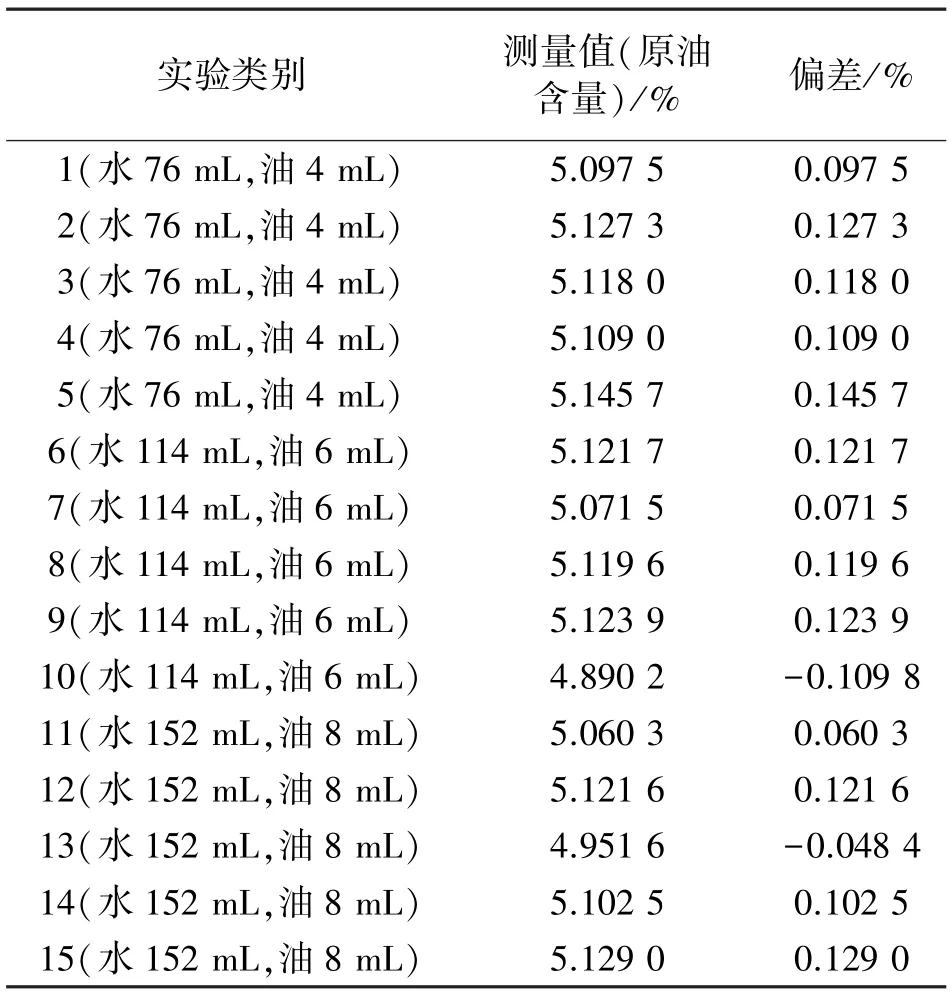

按照同樣方法,對不同油水比例,進行多組實驗,實驗數據如表1 所示。 為驗證系統的可靠性,對5%的原油含量保持不變,僅改變原油和水的體積,每組試驗重復5 次,實驗數據如表2 所示,15 次測量的算術平均值為5.085 6%,方差為0.038 5。

表1 不同原油含量實驗數據

表2 重復性實驗

誤差的主要來源之一是標定產生的誤差。 實驗過程中采用人工標定的方式,難免造成誤差存在,另外,燒杯或者超聲探頭可能并不是等直徑的,自身也存在一定的誤差。 由于油水都是液體,其與不同介質形成的界面并不是理想的平面,實際上會有微小的凹陷或凸起,這會對液體厚度測量造成一定的誤差。 溫度對超聲波在油水混合物中的傳播速度具有一定影響,流動過程中的液面也不是理想平面,這將對系統在線實時測量帶入誤差,系統將基于不同實驗引入補償以減小誤差。 但是以上實驗結果完全說明了系統利用超聲波測量原油含量可行、穩定,精度高,完全可以滿足生產實際要求。

5 結論

本文根據超聲波的特性,對超聲波在不同介質界面處的傳播狀態進行了研究,并給出理論分析模型,利用超聲波在不同介質界面傳播時會發生反射的原理,將目前高含水原油的油含量測量轉化為對分層液體厚度的檢測,并設計基于超聲波反射法的高含水油水混合物原油含量測量系統。 系統采用20 MHz 超聲波探頭、超聲脈沖發射電路和接收電路;軟件設計主要包括了FPGA 觸發信號的產生、A/D 采樣、數據處理算法以及上位機顯示控制部分。 搭建了由超聲探頭、支撐架、固定架和實驗器皿組成的實驗系統,對0~10%不同原油含量油水混合物進行測量,結果表明測量誤差在2.5%以內,對同一比例油水混合物進行重復性實驗,結果表明重復性良好;實時改變油水比例,可觀察到波形變化關系,表明系統對高含水油水混合物原油含量能夠實現實時在線準確測量。