基于PLC的數控機床自動控制系統研究

劉寰

榆林學院,陜西,榆林,719000

0 引言

PLC作為一種可編程控制裝置,是設備實現自動化必備的核心器件之一,將PLC使用到數控機床控制系統當中,可以實現數控機床的自動化控制,相比傳統的人工操作方式,PLC數控機床自動控制系統可以更加精準、快速地完成生產任務,對于提升生產效率具有積極意義。

本研究在PLC的基礎上對數控機床自主控制系統進行設計,首先對機床控制系統的硬件電路、配置進行分析,使用PLC對數控機床進行控制,具有高可靠性、功能多樣性等優勢,且CPU、位置控制單元為控制系統設計創造環境,最終設計完成的控制系統符合數控機床的需求。

1 機床控制系統硬件電路與配置

1.1 PLC數控機床自動控制系統優勢

對于數字化自動控制而言,使用PLC作為主控制器的優點主要體現在以下方面。

(1)高可靠性:高可靠性對于數字化控制設備至關重要,PLC使用了大量的集成電路,并且在PLC的內部還融合了多種抗干擾技術,在與同等規模繼電接觸器系統的對比下,PLC在實際運作過程中展現出的故障率顯著下降。PLC擁有故障報警功能,在硬件出現故障的情況下可以第一時間進行自我檢測。

(2)功能多樣的I/O模塊:結合不同的生產作業現場,PLC可以配備相應的I/O模塊,對于數控機床控制系統而言,其主要控制的是繼電器、接觸器、限位開關、傳感器等開關量信號以及加工電流、加工電壓、電解液溫度等模擬量信號,從而在此基礎上實現PLC與輸出模塊的有效對應。

(3)模塊化結構:PLC模塊化結構可以更加理想地適應工業控制的柔性需要。PLC的許多部件都使用了模塊化設計,借助機架實現多模塊連接,在擴展系統功能時通過添加相應的擴展模塊,即可實現相應的功能需求。

1.2 PLC選型

明確輸入、輸出信號數量、類型:PLC內置輸入點無法滿足數控機床運作要求時,此時需要加裝輸入輸出模塊;存在模擬量輸入的情況下需要配置相應的模擬量輸入模塊。PLC電源單元可以實現對交流電源的整流、濾波、穩壓,通過這種方式為PLC其他單元供應電能。

本次研究中選擇的電源單元型號為CJ1WPA205R。經過調查發現這種電源單元工作性能穩定,輸入電壓AC200~240V。電源模塊擁有LG接地端子,擁有抗強噪聲干擾、防止電氣沖擊功能;接地端GR,具備防感應電干擾功能;運行輸出端使用CPU、DC24V輸出電源的配合,這種結構需要建立在各單元與CPU機架相連的基礎上,并且最大限度地確保各單元具有良好的連接性能[1]。

2 核心處理器件設計

2.1 CPU

CPU即中央處理器,是數控機床控制系統的核心部位,CPU在通常情況下結合系統程序的特定功能安排PLC的工作,而CPU的主要任務就是對外界輸入的用戶程序、數據進行接收、存儲,同時將程序內容在屏幕上顯示出來。

在輸入用戶程序時,CPU有必要對用戶程序進行全面檢查,如果在檢查過程中發現存在語法、邏輯錯誤就會發出報警,報警發出的同時可以在屏幕上看到錯誤原因。CPU會將接收到的現場輸入數據存儲,當需要使用時再調出。CPU的核心功能就是執行用戶程序、處理數據、更新數據輸出狀態,CPU會對用戶程序存儲器中的指令進行逐條讀取,讀取過程中使用循環掃描,按照規定的任務,指令會發出相應的控制信號,對指定電路進行控制。

信號輸出輸出結束后,CPU會對相關標志位的狀態、輸出影響寄存器當中的內容進行更新,這樣做有助于下一次執行用戶程序。PLC在工業控制當中應用的主要功能就是故障診斷,CPU實現對可編程控制器內部的電路故障診斷。結合電路錯誤類型,錯誤信息會在屏幕上顯示出來,用戶可以按照信息提示排除故障、糾正錯誤[2]。

本研究中使用的控制器CPU單元型號為CJ1M-CPU22,其具有以下優點。

(1)內置雙軸脈沖輸入輸出:該CPU擁有單相雙軸高速計數器,同時在內部配備了四點中斷輸入,在此基礎上可以實現高速響應控制。

(2)梯形圖加減速定位:多種定位在此基礎上可以實現專用指令。

(3)專用指令組合:組合指令可以實現生產自動智能化。

(4)處理速度快:該CPU可達到的脈沖啟動最短時間為46μs,其擁有的直流輸入單元可以將現場數字量信號轉換為可編程控制器內部處理專用的標準信號。直流輸入單元型號對應CJ1WID231,CPU內置輸入點尚且不能滿足系統控制需求,因此需要擴展模塊的介入。擴展后的輸入單元擁有32點輸入,規格“DC24V,6mh”,可以在最大限度上滿足自動機床控制系統的設計需要,并且預留適當的余量。

直流輸入單元的外部輸入電路擁有濾波電路、光電耦合電路,濾波電路的主要用途是抗干擾,耦合電路同時具備抗干擾、產生標準信號的功能。該CPU在實際使用過程中需外接直流電源,接線時需要確保外部輸入信號的一端與接線端子相連,另一端和電源正極或負極連接,電源的另一極與輸入單元公共端子連接。繼電器輸出單元是內置基本輸出單元的擴展,其對應型號為CJ1W-0C211,規格“DC24V,2A”[3]。其可以實現將可編程控制器內部標準信號轉換成現場執行所需的開關量信號,接通、斷開的頻率更低,響應速度更慢,展現出可靠的工作性能。輸出繼電器觸點閉合以后,可以為接通負載創造條件,不過并不能實現給負載供電,由此說明兩端都需要配備適用的工作電源。

2.2 位置控制單元

CJ1W-CPU22僅擁有兩路脈沖輸入輸出,因此實際的控制對象也只有兩根軸。

而本次研究中使用PLC自動化控制的數控機床由三根軸控制,因此結合實際情況需要增加一個位置控制單元,該控制單元型號為CJ1WNC113。該控制單元所具有的優點如下。

(1)高速啟動:CPU發出的指令,該模塊的啟動時間僅為2ms;(2)高速傳輸數據:傳輸數據借助智能I/O寫入、讀取指令,并在基礎上展開高速數據傳送;(3)中斷進給:有中斷輸入時,要求按照指定移動量,在發生移動后立即停止。

3 PLC數控機床自動控制系統設計

3.1 伺服驅動電路設計

本次研究中所涉及的對象為需要對三根軸進行控制的數控機床,因此對于不同的軸,伺服驅動電路對應的設計存在一定的差異。通常情況下伺服驅動器可以使用位置、速度、力矩三種控制方式,而本次研究中設計的控制系統使用高精度位置控制模式[4]。對應設計的伺服系統,驅動工作裝置包括了橫移工作臺(X軸)、縱移工作臺(Y軸)、主軸(Z軸)。不同的軸對應的驅動負載不同,相應的轉動慣量也不相同。鑒于此,在電機、驅動器選擇上難免存在一定的差異。

Z軸電機輸入電壓恒為三相20V,驅動器電源接線端子(X1)(L1、L2、L3)與三相200V交流電相接,此外控制電源對應的接線端子(LlC、L2C)需要嚴格按照規定要求與200V交流電相接。Z軸的絲杠位于主軸伺服電機驅動下方,絲杠帶動滑枕移動,陰極板位于滑枕的一端,其作用是固定工具的陰極,工件裝夾和對刀工作完成后開始加工,伺服電機專用的驅動主軸需要嚴格保持規定的進給速度,勻速完成工件加工。

本次設計的數控機床自動控制系統屬于一種半閉環控制系統,所有的反饋裝置均是增量式光電編碼器。光電編碼器可以對電機實際運動的角位移進行精確記錄,并將記錄結果反饋至PLC,對比電機實際運動的位移,在此基礎上實現對數控機床的精準控制。

輸出伺服報警、伺服準備好、定位完成信號需要通過中間繼電器實現,伺服I/O接口電路需與地相接。伺服驅動器對應的電機接線端子X2和伺服電機航空插頭需要嚴格按照規定要求在連接時一一對應,同時需要確保電機接地端子與地相接的方式正確。

3.2 軟件設計

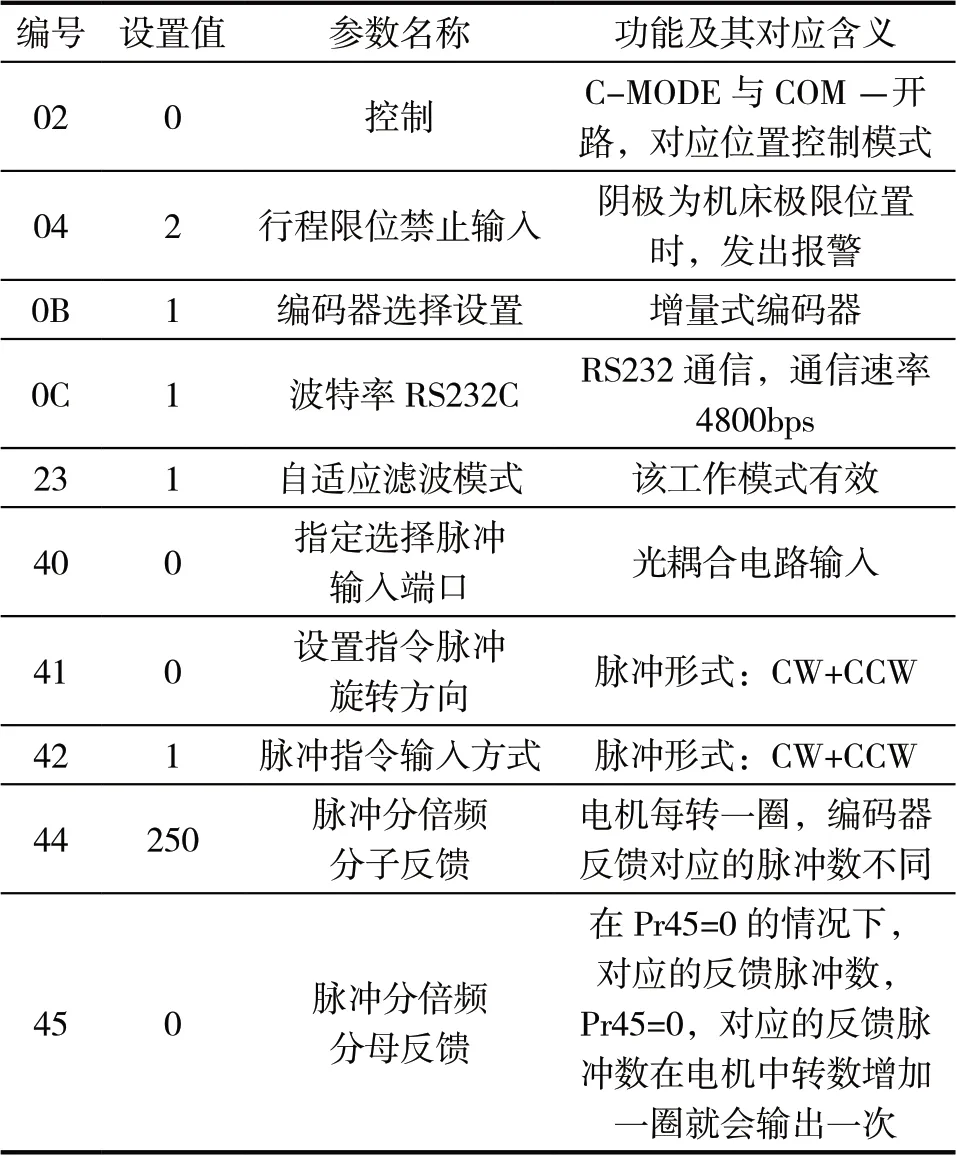

本課題要求設置的伺服驅動器參數對應X、Y、Z軸驅動器,每一種軸驅動器均為A4系列,其中:X軸驅動器型號為MBDDT2210-B系列;Y軸驅動器型號為MCDDT3250-C系列;Z軸驅動器型號為MDDDT5540-D系列。在對各個軸控制要求進行深入分析后,隨后在此基礎上對各軸驅動器參數進行設置。X、Y軸伺服系統的主要驅動對象分別為橫移工作臺、縱移工作臺,Z軸伺服系統驅動主軸。三軸電機均屬于A4系列,因此驅動器參數設置具有高度的相似性,表1為部分參數設置。

表1 X、Y、Z軸伺服驅動器部分參數設置表

3.3 機床控制系統應用程序設計

(1)系統程序的總體設計。本次研究中設計的數控機床自動化控制系統具備自動加工、手動加工、故障報警、過電流等多種功能,這些功能在實際設計過程中都需要進行綜合考慮并進行針對性的程序設計。在設計過程中需要將程序分成若干模塊,同時借助主程序、子程序結合后形成一種結構編程[5]。

編撰應用程序前需對系統I/O信號進行地址分配,地址分配完成以后,在模塊化設計的基礎上,對各項功能模塊程序進行撰寫,編寫主程序在最后一步。

(2)快動點動程序設計。本次研究中設計的控制系統要求實現對三根軸數控機床控制的運動,X軸、Y軸、Z軸都可以做直線運動,結合實際控制需求,三根軸快動速度可以達到300mm/min,點動速度10mm/min。在實際操作機床的過程中,在位移量偏大的情況下,通常會選擇快速進給;在位移量偏小的情況下實現精確控制,會選擇適當的給進方式。

部分程序在設計過程中需要充分考慮每部分之間的互鎖,系統控制過程中需要對X、Y、Z三根軸進行控制,對每根軸快動點動操作前需要事先結合選定軸作為控制對象。在設計系統的過程中需要使用觸摸屏的選擇按鈕,配合操作站作為選擇模式,觸摸屏、按鈕站實現互鎖保護。

按照系統快進程序指示,需要使用觸摸屏快進,對應的操作站會被禁止輸入,如果不遵從這種規則就會導致觸摸屏輸入無效。快動、點動間需要設置對應的互鎖保護,如在任意軸快進的情況下,快退、點進、點退均會被鎖定。控制機床全過程要求最大限度地確保電機的安全,從而在保證各軸抵達極限位置以后不會再向前運動。通常將限位開關常閉觸點串聯在速度輸出指令前,在軸運動達到極限位置時限位開關發出相應信號,在觸點斷開以后、脈沖輸出停止以后,Y軸對應的運動需要由位置控制模塊CJ1W、NC113負責控制工作,Y軸DM區設置快動脈沖輸出頻率,同時需要在CIO區域內展開觸發,隨后可以實現Y軸快進。

4 結語

設計PLC數控機床自動化控制系統,可以實現生產效率的提升、人員勞動強度的降低,從而使用更少的時間生產出更多合格的產品。PLC數控機床自動化控制系統在實際設計過程中應該結合生產的實際情況,選定合適的PLC型號、CPU型號。本次研究選擇的PLC型號為CJ1WPA205R,CPU型號為CJ1M-CPU22,在此基礎上完成硬件設計,隨后正式進入自動控制系統設計,包括伺服電機、軟件設計、應用程序設計,實現對數控機床的有效控制。實踐表明,本次設計的PLC數控機床自動化控制系統從本質上提升了生產效率,達到了預期的水平,證明了自動化生產的優勢與積極意義。