大壩碾壓混凝土的溫控與防裂關鍵技術

孫培培 王作強

(山東臨沂水利工程總公司,山東 臨沂 276000)

經過工程施工方與多個參與方的綜合討論后發現,目前大壩工程項目碾壓混凝土仍存在下述兩個方面的問題:(1)倉面澆筑范圍與澆筑量較大,盡管在施工中已經在材料中摻入了大量粉煤灰材料,以此控制水泥的實際用量,但由于澆筑面的覆蓋速度較快,而倉內作業環境的散熱性能較大,導致混凝土溫升并未能實現快速下降。(2)通常情況下,碾壓混凝土不設置橫縫,僅設置縱縫,且混凝土的特點是早期強度低,這些特點導致混凝土在后期極易受到自身性能的影響,從而出現裂縫。為解決此種問題,本文將重點置于混凝土的溫控研究中,并提出對應的混凝土防裂技術[1]。

1 工程概況

本文此次研究的大壩碾壓混凝土工程為龍灘大壩,此大壩是我國目前在建的碾壓重力壩,工程現場如圖1。

圖1 大壩碾壓混凝土施工作業現場

在此基礎上,獲取與此工程項目相關的概況信息,如表1。大壩沿著高程高度共存在三個主要分區,劃分壩體高程的界限分別為235m 與350m,其中建基面的高程高度約為1950m。目前,此大壩工程的兩岸位置已完成壩頂高程375m 的澆筑施工,河床溢流段已經進行到高程345m 的澆筑施工,目前,正在現場進行溢流面的施工作業[2]。工程項目所在地屬于亞熱帶地區,根據地方氣象臺統計的數據可知,此工程項目所在地的年均氣溫約為20攝氏度,最高氣溫可以達到39 攝氏度,水域溫度平均為22 攝氏度,大氣環境的相對濕度為78%,年均降雨量約為1357.14 毫米,根據數年的統計可知,該地區年均降雨天數約為155 天。此大壩工程項目在施工中具有下述幾個方面的特點,具體闡述內容如下:項目所在地的每日早晚溫度差較大,平均溫度差在20 攝氏度及以上。在每年的雨季,場地暴雨次數發生較多,且無論是在冬季或是在夏季,所在地的太陽光照都較為強烈[3]。同時,場地施工倉較大,平均每個壩段的施工倉面積可以達到3800m2。由此可見,針對此項目的施工強度較高[4]。為滿足工程現場的現場施工需要,要求施工方在施工作業時嚴格遵循《地方水利水電站可行性研究報告》等相關參照性文件部署工程計劃。并要求大壩工程在進行混凝土時段,需要經歷3 個冬季階段與2 個夏季階段,因此,建設的成果應當滿足不同環境與極端氣候的考驗。為滿足此工程項目連續降雨、高溫等惡劣環境下的連續澆筑施工需求,保證最終成果不發生裂縫,下述將對混凝土的溫控與防裂等關鍵技術展開研究。

表1 大壩碾壓混凝土工程項目概況信息

2 確定混凝土溫控分區及標準

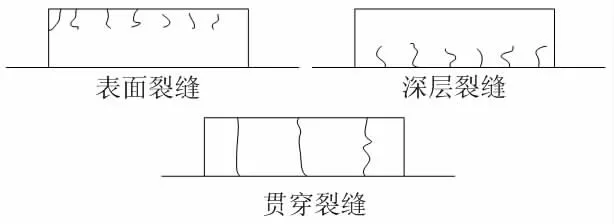

混凝土上的裂縫分為宏觀和微觀兩種類型,其中宏觀裂縫是在微觀裂縫基礎上進一步擴展而來的。將宏觀層面裂縫類型進行劃分,分為:表面裂縫、深層裂縫和貫穿裂縫三種,如圖2 所示。

圖2 三種裂縫結構示意圖

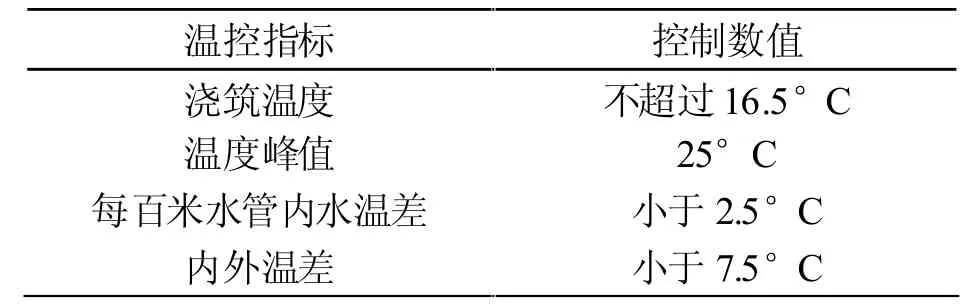

在明確裂縫具體類型后,對其溫控進行分區,在分區時還需要結合混凝土的施工規范要求,將大壩壩體的溫控區域劃分為以下三個分區:I 區(強約束區):包含距離基巖0.25L 以內的混凝土區,其中L 為澆筑塊邊長;II 區(一般約束區):包含距離基巖0.25L~0.45L 內的混凝土區,L 同上;III 區(非約束區):包含距離基巖0.45L 以外的所有混凝土區,L 同上。再對混凝土各個溫控區域的標準進行制定,得到如表2 所示的內容。

表2 大壩碾壓混凝土溫控分區標準

對于大壩強約束區其溫控需要嚴格按照表2 中規定標準完成,對于其他兩個區域其溫控標準可根據實際情況放寬±2.5°C。

3 混凝土溫控與防裂措施

在明確上述混凝土溫控分區及標準后,針對具體混凝土碾壓施工中各工序采取合理的溫控與防裂措施,下述將針對拌和及出機、混凝土運輸、倉內等各個方面分別提出相應的溫控防裂措施。

3.1 拌和及出機溫控

在對混凝土拌和前,需要對原材料的溫度進行合理控制。在混凝土原材料以及運輸皮帶上,分別設置遮陽。防雨的棚結構,同時在堆放材料時,要求堆放高度不得小于5m。在對混凝土進行拌和時,所選擇的材料品質必須符合大壩碾壓施工的規定要求。對于原材料的控制需要從控制部、物資部、實驗室等部門共同負責完成實施。對于外加劑的配制,必須按照實驗室簽發的比例進行添加,并由實驗室完成對配制結果的檢查和試驗。

3.2 混凝土運輸溫控

對于混凝土的運輸溫控,需要在規定的具體月份中完成澆筑,一般情況下澆筑時間規定范圍在3 月~11 月之間。在施工過程中,需要對混凝土的運輸進行統一調度,確保運輸車輛與纜機之間的相互配合,進而縮短混凝土在運輸和卸料時的時間。同時,對于運輸車輛的選擇上,不采用尾氣設置在車廂中的車輛類型,對于運輸車輛車廂的沖洗時間不得超過2h。除此之外,在運輸時需要結合各種防護措施,保證混凝土材料在運輸開始到結束時回升溫度不超過5°C,以此確保混凝土運輸環節實現對其溫度控制,避免回升使混凝土出現裂縫。

在溫控過程中,還需要結合熱平衡原理,確定混凝土材料出機口位置的溫度,其公式為:

公式中T 為出機口溫度;W 為原材料重量;C 為比熱值;q 為機械熱。

3.3 倉內溫控

針對澆筑倉當中的混凝土溫控,若倉內溫度超過25°C時,可采用倉內噴霧的方式,營造一個小范圍內的氣候環境。可使用噴霧槍在倉內上空以及附近噴灑水霧,以此能夠有效降低澆筑位置局部的溫度,從而避免熱量倒灌現象產生,避免混凝土結構上產生裂縫[5]。對于高溫天氣,在完成對混凝土的振搗密實處理后,應當立即覆蓋具有等效交換系數的保溫材料,并在進行混凝土鋪料時逐層揭開。需要將混凝土覆蓋的時間嚴格控制在5 個小時以上,8 個小時以下。

3.4 溫度檢測

4 混凝土分期冷卻

在明確混凝土溫控與防裂措施后,還需要對混凝土進行分期冷卻處理,將其劃分為一期階段、中期階段和后期階段。下述將分別針對上述各階段進行詳細說明:

一期階段:優化混凝土的配合比,水泥可采用硅酸鹽水泥,并向其中添加水泥量二級粉煤灰以及緩凝高效減水劑,以此能夠達到降低水泥水化熱的效果,從而避免混凝土在制備過程中出現溫度升高的問題。為降低混凝土澆筑過程中的溫度,可采用一次風冷與二次風冷相結合的方式,對原材料進行降溫處理,降低混凝土出機口的溫度。中期階段:針對中期冷卻的區域進行劃分,將溫度超過32°C 的區域劃分為I 區;將溫度在29°C~32°C 的區域劃分為II 區;將溫度在26°C~29°C 的區域劃分為III 區。針對不同區域通過調節區域周邊管路通水流量的方式,減少相鄰兩個區域壩體冷卻降溫差異,從而達到對其溫度控制。在中期冷卻階段,需要嚴格按照溫度梯度的方式進行對混凝頭的降溫冷卻處理,并在這一過程中做到均衡降溫,以此能夠保證中期階段的合理冷卻,并且不會使混凝土內部出現溫差過大的問題。后期階段:結合以往經驗,大壩在蓄水初期上游和下游位置上極易出現裂縫。為了避免這一問題產生,對大壩上游和下游20m 范圍內進行通水降溫處理,從而達到內外溫差降低的效果,實現對其溫度控制。

5 工程檢測試驗

按照上文設計的溫控與防裂方法,對本文研究的大壩碾壓混凝土工程項目進行施工。將冷卻后不同倉面在養護時間內出現的混凝土裂縫數量作為測試結果。統計試驗結果:

A 倉面在養護周期內均未出現混凝土裂縫。

B 倉面同上。

C 倉面同上。

D 倉面同上。

E 倉面在養護1~5 天內均未出現混凝土裂縫。在養護的第6 天出現了細微裂縫,但在對此裂縫進行持續觀察后發現,裂縫并未出現延伸與發展等趨勢。

F 倉面在養護周期內均未出現混凝土裂縫。

G 倉面在養護1~7 天內均未出現混凝土裂縫。在養護的第8 天出現了細微裂縫,裂縫在第9 天出現了細微延展,但并未對大壩主體結構安全造成影響。

H 倉面在養護周期內均未出現混凝土裂縫。

通過上述對A~H,8 個倉面的裂縫統計可以看出,本文此次研究設計的方法在實際應用中具有一定的可靠性,可以起到整體防裂效果。

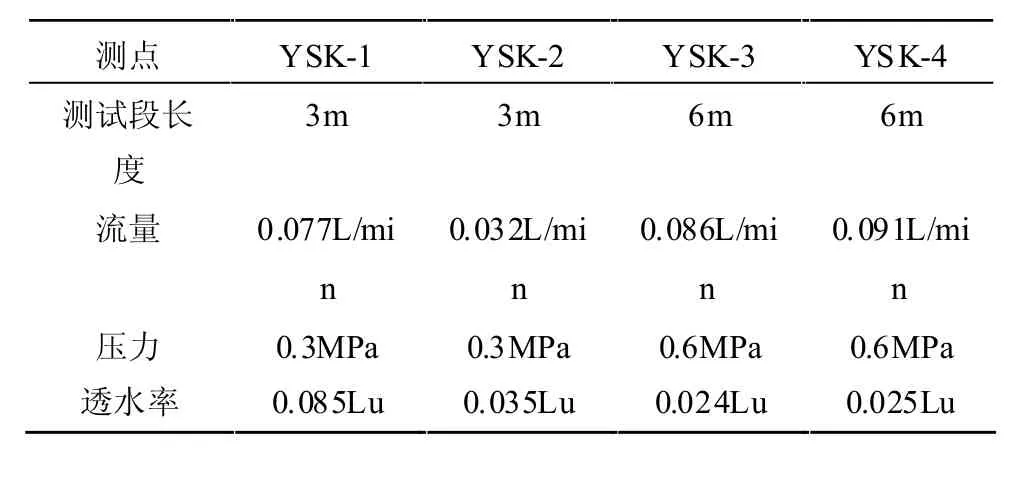

完成上述對設計方法防裂性能的檢測后,隨機選擇某一個倉面,對其進行壓實試驗,檢測倉面的透水率,通過此種方式,掌握倉面的透水率。此次壓力試驗供選擇4 個測孔,對測孔進行編號,分別為:YSK-1、YSK-2、YSK-3、YSK-4,對測孔進行透水率計算,計算公式如下:

上述計算公式中:Z 為測孔透水率,計算單位設定為Lu,Q 為測孔在最大壓力下的流量,計算單位設定為L/min,L 為測孔所在側段的長度,計算單位設定為m,P 為壓實試驗中的最大壓力值,計算單位設定為MPa。統計實驗中相關參數,計算實驗結果,見表3。

表3 壓水試驗結果

從上述表3 測試得到的實驗結果可以看出,YSK-1、YSK-2、YSK-3、YSK-4 測孔的透水率均在0.1Lu 范圍內,說明本文此次設計的方法不僅可以起到防裂效果,同時也可以起到緩解大壩碾壓混凝土滲漏的問題。綜合上述實驗,得出以下結論:應用本文設計的技術進行大壩碾壓混凝土工程項目的施工作業,不僅可以實現對混凝土結構的裂縫有效控制,同時也可以解決混凝土壩體的滲漏問題,通過此種方式,全面提升工程項目的質量。

結束語

本文以大壩碾壓混凝土工程為例,開展了此次研究,盡管此次研究成果經過實際檢驗后證明了其可行性,但在后續的施工中,仍不能對此項工程松懈,還需要結合項目的實際情況,從不同角度考慮混凝土在澆筑中的應力問題,通過此種方式,進一步提升施工行為的規范性,保證所建設的項目在市場內可以發揮其應用的價值。