熱軋大方坯表面凹坑缺陷成因研究與改進實踐

徐記瑩,夏楊青

(寶山鋼鐵股份有限公司鋼管條鋼事業部,上海 201999)

1 概述

大方坯是寶鋼初軋的重要軋制品種,主要規格范圍為160方至450方。熱軋大方坯一般供下游工序,最終軋制成線材或棒材產品[1]。寶鋼初軋產線最主要的大方坯產品215方和166方就是供寶鋼特鋼公司(下稱寶特)軋制成棒材和線材產品。由于受限于方坯精整能力,寶特對部分鋼種的中間坯不采用精整處理(表面探傷+缺陷修磨),而是直接入爐加熱后軋制。對于這部分鋼種來說,初軋大方坯的表面質量直接影響最終成品棒線材的表面質量。

自2020年下半年以來,供寶特公司的215方與166方大方坯出現幾類較為典型的凹坑缺陷,嚴重影響了寶特最終產品的表面質量。本文通過現場跟蹤和試驗驗證等方法系統研究了三種典型凹坑缺陷的產生原因,提出了相應的改進措施,有效地降低了初軋大方坯表面凹坑缺陷發生率。

2 三種典型凹坑缺陷的形貌特征

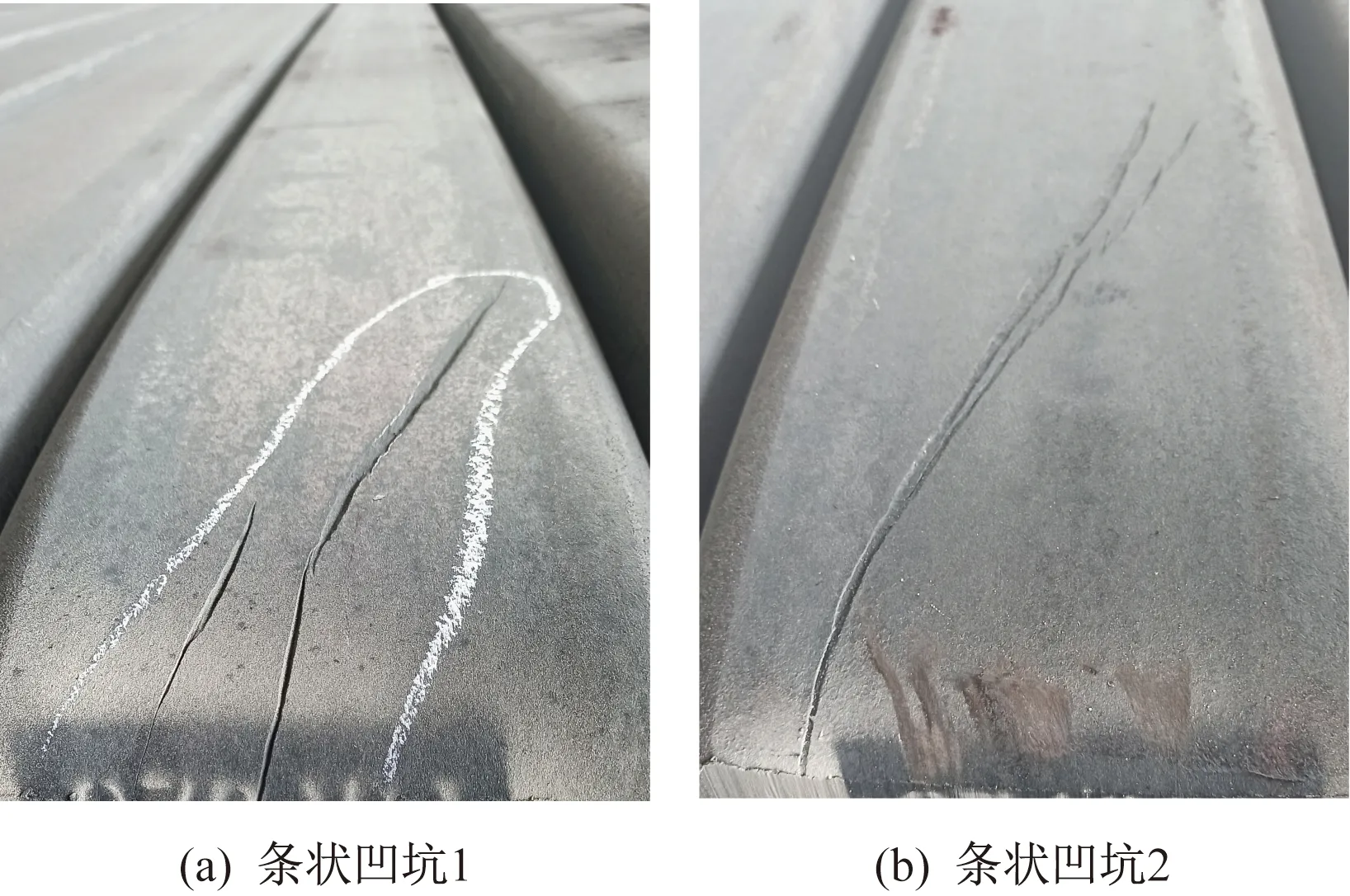

2.1 面部條狀凹坑

如圖1所示,此類條狀凹坑缺陷無論長度還是深度都比較嚴重,如果不在下工序入爐再加熱前修磨干凈或切除,將嚴重影響最終成品質量。經過跟蹤分析,此類條狀凹坑缺陷存在以下特征規律:①缺陷僅存在于215方坯成品的上表面,而且集中在每支方坯的軋制頭部;②缺陷深度一般為1~5 mm、長度為10~300 mm不等,凹坑底部寬度有大有小,有形似裂縫的窄口狀凹坑,也有10 mm的寬底凹坑;③缺陷在整爐鋼坯中隨機出現。

圖1 條狀凹坑形貌Fig.1 Shape of strip-shaped pits

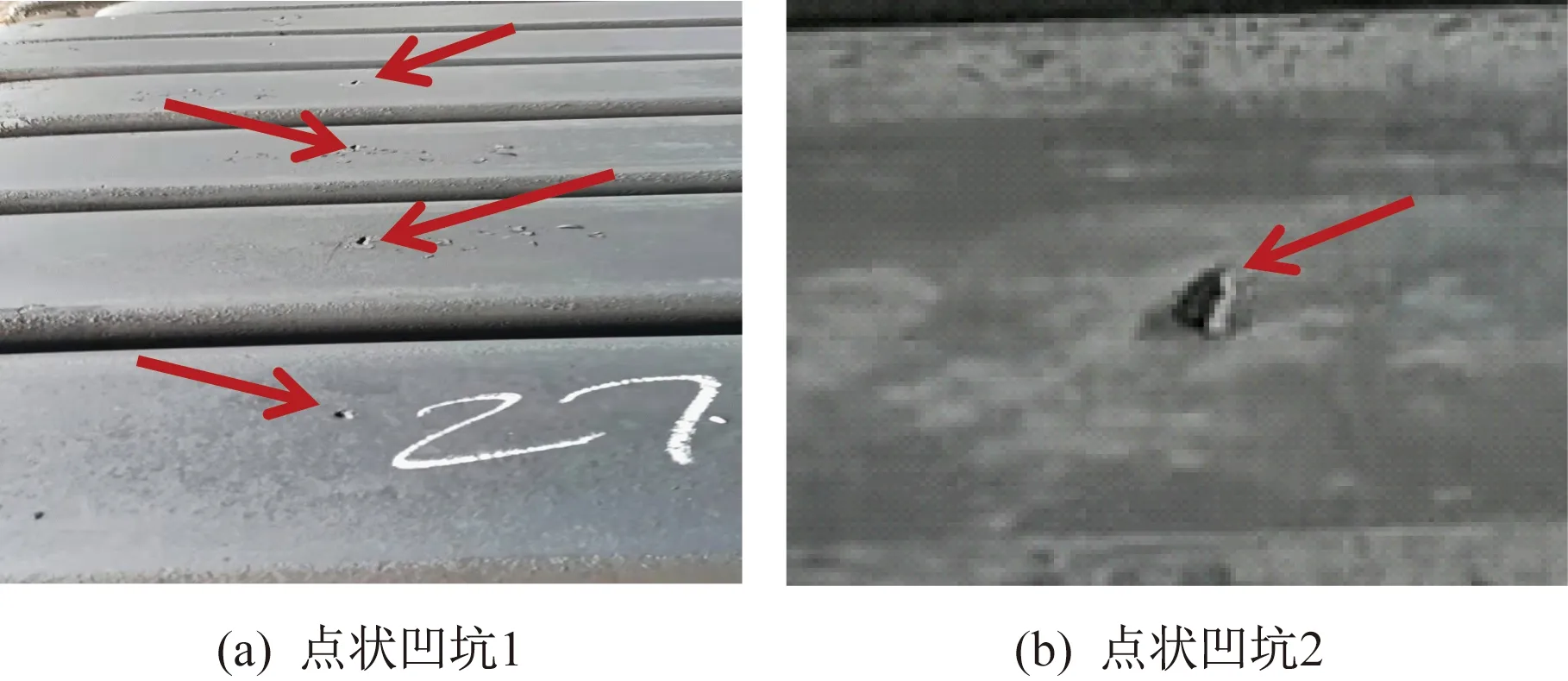

2.2 面部點狀凹坑

面部點狀凹坑缺陷形貌如圖2。其特點和規律較為明顯,都分布在每支鋼坯定尺剪斷后方坯頭部的上表面,距離方坯頭端約400 mm左右;不同方坯上的凹坑形狀相似,深淺基本相同。這類缺陷雖然不會造成切割浪費,但是需要將每個凹坑打磨平整,會大大增加精整工作量。因此,也亟需從源頭上找到該缺陷產生原因并予以改進。

圖2 上表面點狀凹坑缺陷形貌Fig.2 Little pits on the upper surface of bloom

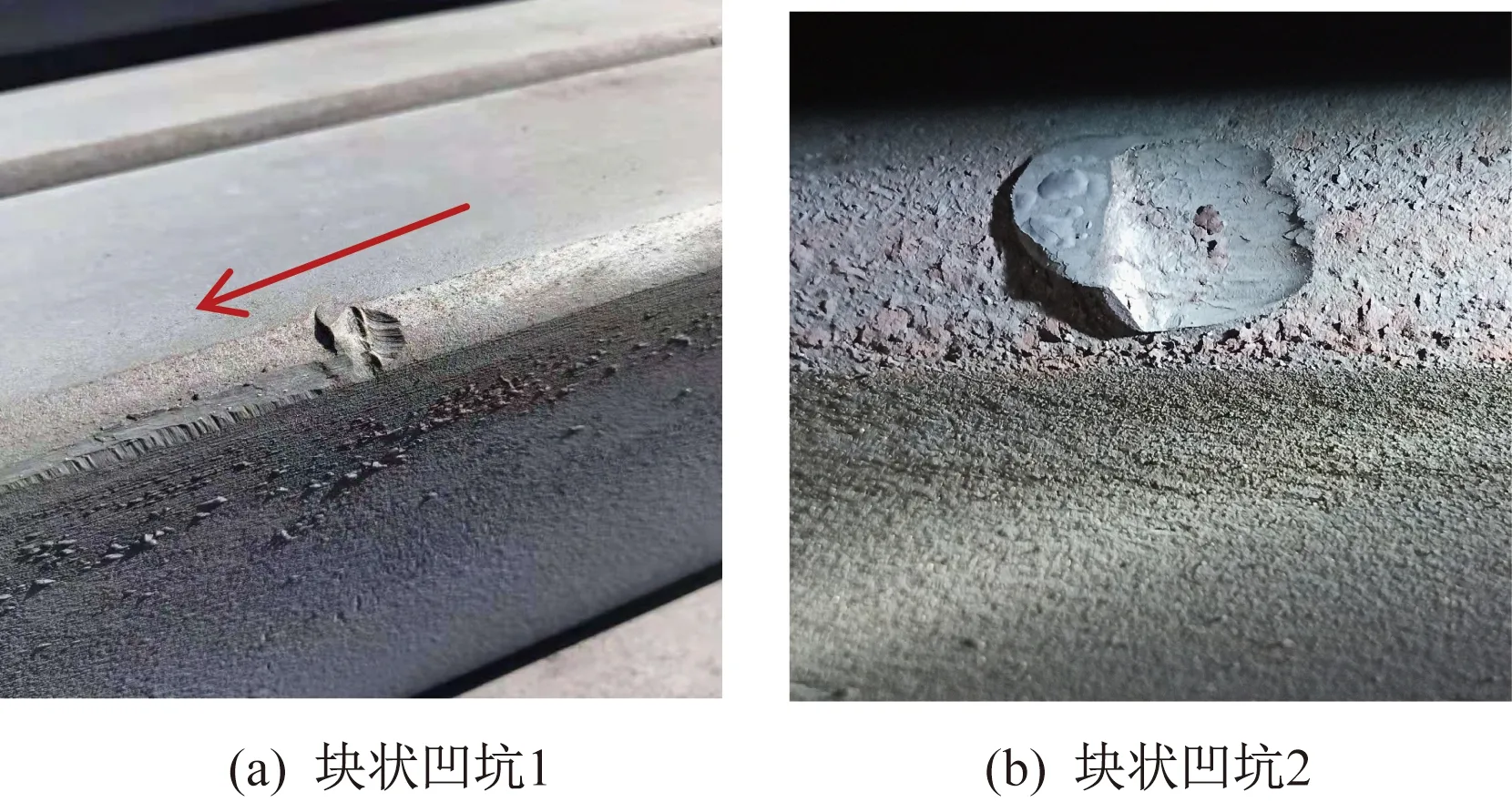

2.3 角部塊狀凹坑

角部塊狀凹坑缺陷外形一般呈餅狀(如圖3)。具備以下典型特征:①集中在每支鑄坯軋制并剪切后的第二支鋼坯上,且全部分布在軋制方坯上表面的DS側(軋制驅動側)角部;②在沿軋制方向上的凹坑尾部有金屬翻卷堆積痕跡。

圖3 角部塊狀凹坑缺陷形貌Fig.3 Pit image of bloom in the corner

3 凹坑缺陷形成原因分析與改進實踐

產生鋼坯表面缺陷的關鍵因素或環節有鋼錠質量、熱送、加熱速度、軋制方法[2]。除此之外,過鋼件對熱軋鋼坯表面質量的影響也很大。根據三種典型凹坑缺陷的形貌特征,筆者與團隊成員研究后,排除了鋼錠質量、熱送、加熱速度三種因素,分析認為缺陷產生主要與不合理的軋制方法及過鋼件異常碰擦兩個因素有關。

初軋大方坯生產工藝流程為:電爐連鑄大方坯→加熱爐加熱→1#初軋機軋制→2#初軋機軋制→大剪切頭尾及定尺分段→推鋼機推出→空冷→精整入庫。

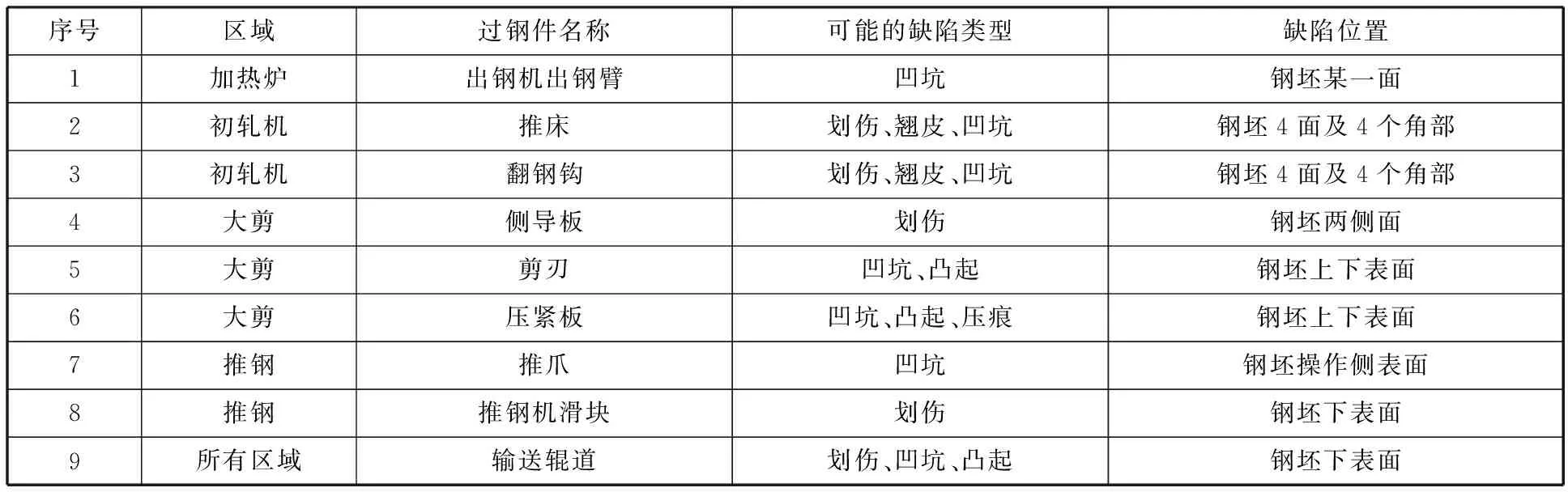

根據工藝流程,表1匯總了大方坯生產過程中主要過鋼件種類及可能造成的鋼坯表面缺陷類型。

表1 鋼坯生產中過鋼件匯總及可能產生的缺陷類型Table 1 Summary of facilities of touching bloom and the possible defect types

3.1 條狀凹坑缺陷

3.1.1 產生原因分析

這類條狀凹坑缺陷規律性特征明顯,僅存在于每支鑄坯軋制后的鋼坯近頭端上表面。根據排查分析,判定產生于2#初軋機軋制過程,與初軋機軋制(操作)方法有較大關系。

產生機理分析:2#初軋機軋制時,鋼坯頭部產生條塊狀刮絲,往復軋制過程中,刮起的條塊狀刮絲再次壓入鋼坯表面,從而導致鋼坯頭部長條狀壓痕的產生。為進一步研究刮絲產生原因,團隊對215方的軋制過程進行跟蹤,發現在軋制第五道次時,鋼坯頭部往軋機驅動側彎曲嚴重,如圖4所示。若操作人員對彎頭不采取干預,軋制第六道次時,鋼坯彎曲的頭部會“吃到”軋輥輥環,從而在鋼坯側面產生刮絲,大部分刮絲會粘連在軋輥表面,小部分附著在鋼坯側面。經過翻鋼裝置翻轉90°后,鋼坯側面翻轉到上表面,再經過最后一道次較小壓下量的軋制,刮絲被壓入鋼坯上表面,從而產生條狀壓痕凹坑。

為了驗證上述原因分析的準確性,進一步摸清缺陷產生機理,重點對2#初軋機軋制情況進行跟蹤檢查。發現在生產過程中,鋼坯頭部經常產生側彎曲(如圖5),而且2#初軋機軋輥前的鋼梁上存在較多的條塊狀刮絲,如圖6。鋼坯冷卻后,頭部凹坑缺陷處也發現了未被剪切干凈的被壓入鋼坯上表面的殘留刮絲,如圖7。

圖5 鋼坯頭部側彎Fig.5 Side bending of bloom

圖6 軋制產生的刮絲Fig.6 Image of scraping

圖7 鋼坯頭部殘留的刮絲Fig.7 Residual scraping on the head of bloom

3.1.2 改進措施

(1) 降低鋼坯頭部彎曲發生概率。軋制頭部彎曲與軋制時的軋輥狀態、孔型對中等有直接關系。制定并完善軋輥輥縫和孔型的調整標準,上下輥縫兩側應保持一致,DS和MS之間的差應≤l mm;上下輥軋槽最大允許錯位差為1 mm。同時,軋制過程中,操作人員要適當調整推床,確保咬入的對中精度。

(2) 優化軋制規程。軋制第五道次,鋼坯頭部產生側彎。接下來的第六道次,鋼坯由原來的方孔軋制改為平孔軋制,即鋼坯從1孔平孔返回。平孔無輥環,鋼坯頭部即使彎曲,也不會產生刮絲。

(3) 操作人員及時對異常的頭部彎曲進行干預。在機前咬入前,要觀察鋼坯頭部直度,若鋼坯頭部存在明顯彎曲,操作人員必須使用推床矯直鋼坯后方可咬入。

3.2 點狀凹坑缺陷

3.2.1 產生原因分析

上表面點狀凹坑缺陷的形貌、大小與分布位置具有強烈的規律性,可以判定該缺陷是在某一過鋼件表面凸起物的壓入后形成。根據表1分析,將缺陷產生鎖定在大剪區域的鋼坯切頭和分段剪切過程。主要原因是大剪上剪刃壓緊板長時間接觸高溫鋼坯,表面逐步黏鋼產生凸起物,如圖8。高溫狀態下,大剪剪切時,鋼坯頭端部上表面被壓緊板上的凸起物壓入產生凹坑。

圖8 壓緊板上的異物Fig.8 Foreign adherence on pressure strip

根據分析,在大剪壓緊板上找到了相應的凸起物,將其打磨后,后續軋制的大方坯表面未再發現該類點狀凹坑缺陷。

3.2.2 改進措施

針對這一類缺陷產生原因,定期檢查壓緊板表面黏鋼情況,發現凸起物后及時打磨,可消除或有效減少大方坯上表面點狀凹坑缺陷的產生。

3.3 角部塊狀凹坑缺陷

3.3.1 產生原因分析

根據缺陷分布規律及形貌特征可以判斷,缺陷與軋制過程中過鋼件與鋼坯的動態碰撞有關。分析認為該類缺陷產生于鋼坯前(后)動態輸送過程中,受過鋼件強烈碰擦而形成,最有可能的過鋼件是初軋機翻鋼鉤。

初軋機是可逆式水平軋機,翻鋼鉤用來翻轉鋼坯,不翻鋼時翻鋼鉤鉤底“隱藏”在輥道下方,鉤身“隱藏”在推床側面專門開設的溝槽內。由于設備缺陷,會出現推床傾斜等現象,平時“隱藏”在鉤槽內的翻鋼鉤就會“露頭”,軋制過程中,露頭的翻鋼鉤會碰擦鋼坯底角。前后運動的鋼坯碰擦到翻鋼鉤后,角部產生“豁口”,被碰擦擠壓出的金屬會在沿運動方向的反方向上形成堆積。

進一步排查分析發現,此類缺陷產生時,2#初軋機靠近軋輥端第一個和第二個翻鋼鉤已經脫離了溝槽,如圖9。鋼坯由機后往機前軋制時,底角碰擦翻鋼鉤,翻鋼后鋼坯底角被翻轉到上表面,繼續軋制,從而在成品上表面側角部形成碰擦狀凹坑。根據鋼坯堆積方向可以斷定,鋼坯是在由機后到機前軋制時碰擦到翻鋼鉤的。

圖9 凸出的翻鋼鉤Fig.9 Escaping turning device

3.3.2 改進措施

根據此類典型缺陷產生機理及軋制過程中翻鋼鉤異常可觀察的特點,要求操作人員加強過程觀察,發現軋制中翻鋼鉤異常碰擦鋼坯則立即停止軋制,檢查調整推床,通過加裝騎馬鐵,扶正推床,使翻鋼鉤在不使用時始終處于“隱藏”狀態,即可消除此類角部塊狀凹坑缺陷。

4 結論

(1) 大方坯表面凹坑缺陷主要產生于軋制過程中軋件與過鋼件的異常碰擦,與軋制(操作)方法及過鋼件狀態異常直接相關。

(2) 針對初軋大方坯表面三類典型凹坑缺陷,通過分析、跟蹤及試驗驗證等,剖析了缺陷產生的根本原因,并針對性制定了改進措施。

(3) 改進措施實施后,初軋大方坯表面三種典型的凹坑缺陷批量發生率大大降低,確保了大方坯表面質量穩定,減輕了后道工序壓力,改善效果顯著。