標準直齒圓柱齒輪輪齒任意點K 的齒厚計算

羅嘯峰

(四川職業技術學院 智能制造學院,四川 遂寧 629000)

引言

齒輪傳動是機械傳動各種類型中最重要的傳動形式[1],應用非常廣泛。齒輪傳動的傳動精確度高,適應性廣,易于加工制造。與其他傳動形式相比,齒輪傳動具有的主要優點有:第一,傳遞功率、速度的范圍大。圓周速度可達300m/s,轉速可達105r/min,傳遞功率可從小于1W 到106W,齒輪直徑可由1mm 到150m 左右,能適應絕大多數工作場合下對傳動速度及傳動功率的不同要求;第二,傳動比準確,傳動精度高。齒輪傳動的傳動比無論是平均值還是瞬時值,理論上能保持恒定不變,這也是齒輪傳動獲得廣泛應用的原因之一,傳動過程中不存在彈性滑動或打滑,工作可靠性高;第三,傳動效率高,使用壽命長,能適應復雜工作條件的要求;第四,可傳遞空間任意夾角兩軸間的運動和動力,占用空間小,結構緊湊,可實現轉向改變和多級、多種傳動比的靈活變化;第五,制造和安裝精度要求較高[2],與帶傳動、鏈傳動相比,齒輪的制造及安裝精度要求高,價格較貴;第六,不適宜用于兩軸間距離較大的傳動。如圖1 所示。

圖1 齒輪傳動示意圖

1 齒輪傳動的基本要求

1.1 傳動比要求

傳動比恒定是對齒輪傳動的一個重要要求。齒輪傳動要求瞬時傳動比必須保持恒定不變[3],否則,當主動輪等角速度回轉時,從動輪變速轉動,從而產生慣性力。這種慣性力會引起機器的振動和噪聲,影響其工作精度和使用壽命長。而齒輪齒廓線采用漸開線,保證了傳動比的恒定不變。如圖2 所示,外嚙合傳動中,O1、O2分別為兩齒輪的轉動中心,某瞬時兩齒廓在K 點處嚙合,兩齒輪運動時,必須滿足過嚙合點的公法線n—n上的分速度相等,否則將出現干涉或分離而不能傳動[4]。

圖2 外齒傳動嚙合點

上式表明,欲使齒輪保持恒定的傳動比,無論兩齒廓在任何位置接觸,過接觸點處的齒廓公法線都必須與連心線交于一固定點,根據漸開線的性質,漸開線上任意點的發生線,必與基圓相切,而該發生線為齒廓在該點處漸開線的法線。因此,當兩齒輪安裝位置確定后,兩齒輪齒廓無論在何處嚙合,過嚙合點的公法線必與兩齒輪基圓相切,即任意點嚙合時的公法線是唯一的,與兩齒輪的連心線交于固定的點P。因此,齒輪傳動能保證傳動比為恒定值。

1.2 傳動能力要求

在機械設施設備上,齒輪主要擔負著傳遞運動和動力的重要使命。因此,對齒輪的另一個重要要求,就是其傳動能力。齒輪的傳動能力,主要取決于齒輪的輪齒大小,即直接與齒輪的模數息息相關。在齒輪的承載能力設計時,齒輪的輪齒受載情況相當于一個懸臂梁,其齒根處的彎矩最大,所以必須要能夠準確計算其齒根厚度。

對齒輪的結構及應用的研究,一直以來都是非常廣泛而且深入的。齒輪的輪齒是齒輪傳動中直接承受載荷的主體,其形狀與尺寸決定著齒輪的承載能力、強度計算和加工制造。在齒輪設計過程中,準確計算齒輪任意位置齒厚,具有重要意義。在機械類專業高職教育教學過程中,有關齒輪基本尺寸計算,基本尺寸的最終結果化公式運算,而這些公式的計算推導過程比較欠缺,為了使同學們懂得計算公式的來龍去脈,公式的推導過程還是很有必要的。因此,本文從基本原理上,重點講解標準直齒圓柱齒輪任意位置齒厚的計算推導過程。

2 齒輪各部分名稱和基本參數

2.1 漸開線直齒圓柱齒輪各部分名稱

如圖3 所示,齒輪齒頂所在的圓周,稱為齒頂圓;齒根所在的圓周,稱為齒根圓;齒輪上具有標準模數和壓力角的位置所在的圓周,稱為分度圓,分度圓上的齒輪參數,是設計和計算齒輪基本尺寸的重要依據;齒輪上形成齒輪漸開線的圓周,稱為齒輪的基圓;分度圓到齒頂圓之間的徑向距離,稱為齒頂高;分度圓到齒根圓之間的徑向距離,稱為齒根高。

圖3 齒輪結構示意圖

2.2 漸開線直齒圓柱齒輪的基本參數

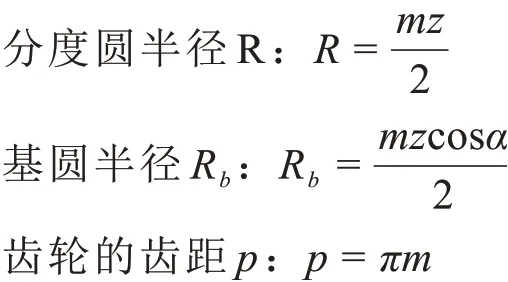

在齒輪的圓周上,輪齒的數量稱為齒輪的齒數,用字母符號z表示;為了計算的方便,將齒輪的齒距π等分并規定為簡單的有理數,稱為齒輪的模數,用字母符號m表示;齒輪分度圓上,法向壓力的方向與該點運動速度方向之間的夾角,稱為壓力角,用符號α表示,我國規定標準壓力角α= 20°。

由此,齒輪分度圓直徑d=mz,基圓直徑db=mzcosα,可見,當齒輪的m、z、α都確定時,齒輪的基圓直徑和漸開線形狀才確定下來,所以通常稱齒輪的模數、齒數和壓力角為齒輪的三大主參數。

工業生產中,齒輪的模數已形成標準系列,分第一系列和第二系列,選用時一般優先選用第一系列。齒輪模數如表1 所示。

表1 漸開線標準圓柱齒輪模數

3 基圓齒厚的推導計算

對于標準直齒圓柱齒輪,相鄰兩齒同側齒廓在分度圓上的圓弧線長度,稱為齒輪分度圓齒距,簡稱齒輪齒距,用P 表示。當直齒圓柱齒輪的齒數為Z 時,在分度圓周上,就有Z 個齒距P,即有:

在標準直齒圓柱齒輪上,分度圓齒距P 等于分度圓齒厚S 加上齒槽寬e,而分度圓上的齒厚S等于齒槽寬e,因此有:

對于同一個齒輪,齒輪輪齒不同部位的齒距是不同的,齒頂圓上的齒距最大,齒根圓上的齒距最小,從齒輪的齒頂圓到齒根圓,齒距大小逐漸減小;從齒輪的齒頂圓到齒根圓,齒厚由小逐漸增大,而齒槽寬由大逐漸減小,在分度圓上齒厚等于齒槽寬。

如圖4 所示,取齒輪的一個完整齒形,分度圓與輪齒左右齒廓交于B、G 兩點,D 為分度圓弧BG 的中點,基圓與左側齒廓漸開線交于點C,輪齒對稱線交基園于點E,B 點漸開線的法向壓力作用線與基圓相切于A 點。根據漸開線性質∠BOA=α=20°,圓弧BD 對應的圓心角設為γ,基圓弧AE 對應圓心角設為β,輪齒左側漸開線D 點處的展角為θ,設齒輪的模數為m,齒數為z,分度圓壓力角為α。分度圓齒厚即為BG 兩點間分度圓弧長,根據齒輪基本尺寸計算公式:

圖4 齒形結構

由漸開線的形成及特性可知,發生線沿基圓滾過的長度,等于該基圓上被滾過的弧長[6]。

輪齒左側漸開線與基圓交點為C,BD 段圓弧對應的圓心角為γ,圓弧AE 對應的圓心角為β,分度圓B 點的展角為θ。

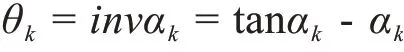

4 漸開線函數

在(1)式中,tanα-α 與分度圓上漸開線的展角θ 有關。

在半徑為rb的基圓上,發生線繞基圓作純滾動,其切點由A 滾動到B 點時,發生線上與A 點相切的點,從A 點展開到K 點,如圖5 所示。設半徑為rb的基圓上漸開線任意點K 的展開角為θk,根據漸開線形成的基本性質,發生線BK 的直線長度等于基圓上被滾過的弧長AB,即:

圖5 基圖漸開線

由此可得分度圓展角方程為:

將展角方程代入(1)式,可得:

5 漸開線齒廓任意點K 處齒厚

對于標準直齒圓柱齒輪,由分度圓齒厚可推出基圓齒厚,在已知基圓齒厚的基礎上,又可以推導出漸開線任意圓周上齒厚的計算公式。

如圖6 所示,漸開線上任意點K 所在圓周與齒廓交于K、D 兩點,K 點壓力角為αk,半徑為RK,K 點展角為:

圖6 漸形線上任意K 點

基圓齒厚所對應的圓心角假設為γ(弧度)

標準直齒圓柱齒輪漸開線任意點K 處的齒厚SK為:

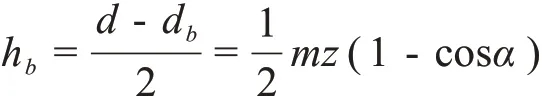

6 齒根圓上齒厚分析

在標準直齒圓柱齒輪上,齒根圓直徑為:

而齒輪基圓直徑為:

設分度圓到基圓之間的徑向距離為hb,命名為齒基高,則:

由上式可見,在標準直齒圓柱齒輪的模數一定時,齒基高與齒輪的齒數和標準壓力角有關,取標準直齒圓柱齒輪分度圓壓力角為標準值20°時,可求解出齒基高大于等于齒根高時齒輪的齒數為:

所以,當齒輪的齒數取42 個齒以上時,齒基高大于齒根高,即基圓直徑小于齒根圓直徑,此時,齒輪齒廓全齒高齒廓線皆為漸開線,齒根圓上的齒厚是可以計算的。

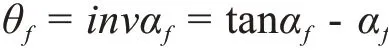

如圖7 所示,虛擬漸開線齒廓由基圓上B 點開始展開到齒根圓上A 點,齒根圓上A 點的漸開線發生線為AN,等于基圓上被滾過的弧長BN,設標準直齒圓柱齒輪齒根圓上的壓力角為αf,則角∠AON=αf,設齒根圓對應圓心角的一半為β,基圓對應的圓心角為γ,漸開線A 點的展角為θK,首先推導出齒根圓上的展角方程,即:

圖7 虛擬漸開線齒廓

所以,齒根圓上的展角方程為:

齒根圓對應的圓心角可計算如下:

由前述推導可知:

在標準直齒圓柱齒輪上,齒根圓的齒厚設為Sf,則有:

所以,齒根圓上齒厚計算公式為:

由圖6 可知:

在直齒圓柱齒輪齒根彎曲強度計算時,彎曲強度取決于齒根處的齒厚。在設計計算時,一對嚙合的齒輪,由于小齒輪的應力循環次數較多,齒根部位相對強度較弱,通常小齒輪在材料及熱處理方法選擇時,取齒面硬度比大齒輪高30~50HB,為了便于加工和裝配,小齒輪齒寬比大齒輪大5~10mm。由漸開線的性質可知,基園以內無漸開線。而對于齒數較少的直齒圓柱齒輪,齒根小于基圓,因此,在齒輪的基與齒根之間的齒廓線,不是漸開線,是由切削刀具頂端切出的過渡曲線,在齒輪嚙合傳動時,該段過渡曲線基本不參與嚙合,而是形成頂隙,起到防止齒頂卡住和儲存潤滑油的作用[7]。在一般的齒輪傳動設計中,小齒輪的齒數通常小于40 個齒,所以,靠近齒根處的齒廓線一般不是標準漸開線,其齒根處齒厚不易準確確定。鑒于此,當齒輪直徑較小時,其危險截面位置通常采用拋物線法和30°切線法確定,從而推導出了其成熟的計算公式。

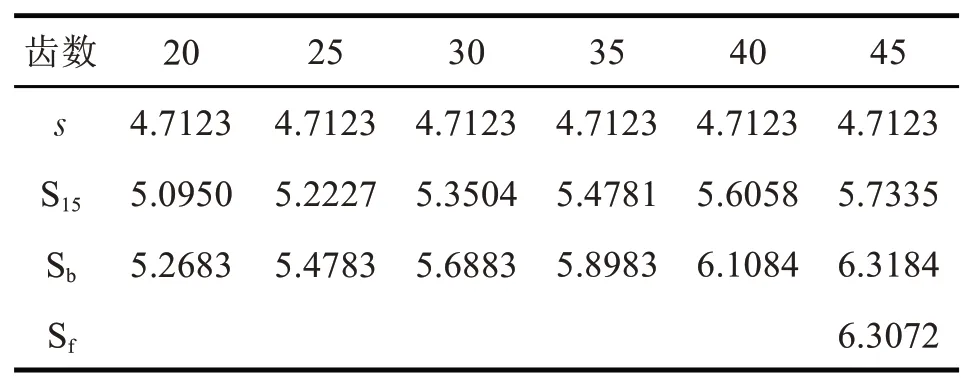

7 輪齒不同位置齒厚比較

根據本文前述推導公式,可計算標準直齒圓柱齒輪不同位置齒厚,以比較其變化關系和作為設計計算的參考。下面以齒輪模數為3,標準壓力角為20°時,取不同齒數計算各位置處的齒厚,如表2 所示。

表2 m=3 時,各位置齒厚的對照表

由對照表可分析出,對于分度圓上同一模數和標準壓力角而不同齒數的齒輪,在同一位置處(分度圓除外),其齒厚隨齒數的增加而增大;對同一模數和齒數的齒輪,其不同位置齒厚,由齒頂向齒根方向逐漸增大[8]。

8 結語

在機械類專業高職教育教學過程中,有關齒輪基本尺寸計算,主要講解了分度圓齒厚的計算公式,而在例如公法線長度計算公式中,又涉及到了基圓齒厚,如下式,K 為跨齒數。

當跨過K 個齒測量時,公法線長度為K-1 個基圓齒距加上一個基圓齒厚。同時,針對齒厚的計算,也是齒輪承載能力設計計算的參考依據。因此,對標準直齒圓柱齒輪任意點的齒厚計算式的推導,以及進一步的把握和應用,具有重要意義。