100 MW槽式太陽能光熱電站旁路系統控制策略及應用

袁 博,路軍鋒

(1.中國電力工程有限公司,北京 100048;2.國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006)

旁路系統在發電站的應用,早期其主要功能是為了輔助機組建立蒸汽循環,以適應機組容量的提升以及汽輪機對蒸汽參數要求,其功能比較簡單,僅在100 MW以上大型電站機組上采用[1-2]。隨著發電技術的進步和發展,發電廠對于機組的安全性、經濟性要求逐步提高,旁路系統的功能不再僅僅單一應用于機組的啟動控制,而是要綜合考慮旁路系統在整個電站運行、事故狀態下旁路的綜合功能作用,設計人員對旁路系統功能的認識得到重視和提高,進而從設計上開始進行深度開發及實踐,旁路系統得到廣泛的應用[3]。旁路系統在機組啟動過程、事故狀態下對蒸汽參數的調節與控制,不僅滿足了機組啟動過程中蒸汽參數的要求,同時減少了事故狀態下機組蒸汽參數超壓風險、安全閥動作次數,縮短機組再次啟動時間,對于提高機組安全性、經濟性起到了重要的作用[4-7]。光熱電站的旁路控制功能是否完善主要體現在以下幾方面,一是機組的啟動控制功能,能夠適應機組不同狀態的啟動運行方式;二是對機組設備的超壓安全保護,通過旁路控制能夠實現對主蒸汽和再熱蒸汽的超壓安全保護;三是事故狀態下通過快速的開啟與控制,實現對主蒸汽壓力和再熱蒸汽壓力的飛升控制以及壓力變化速率控制,從而最大程度上保護機組設備的安全[8-9]。

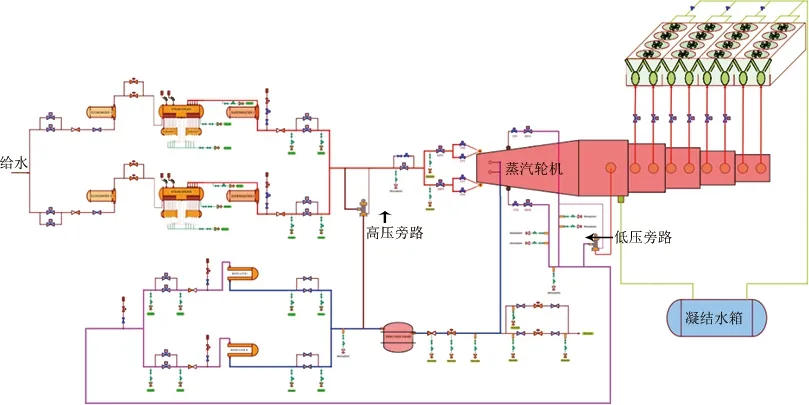

某100 MW槽式導熱油光熱發電機組配置CCI公司氣動高壓旁路和低壓旁路二級串聯旁路系統,高壓旁路及低壓旁路容量均為100%容量,高壓旁路系統包括高壓旁路閥、高旁減溫水閥和高旁減溫水截閥;低壓旁路系統包括低壓旁路閥、低旁減溫水閥和低旁減溫水截閥。對于槽式太陽能光熱電站,采用二級旁路控制系統不僅能滿足機組啟動要求,同時也能滿足機組安全要求[10]。汽輪機配置西門子SST-600-CN+71/EL30型軸向排汽汽輪機,該汽輪機啟動方式為全自動控制,啟動過程中對于汽輪機每一級的差壓控制有嚴格的限制。這不僅對主蒸汽壓力和溫度有較高的要求,同時對再熱蒸汽的壓力和溫度也有較高的要求。本文重點介紹100 MW槽式導熱油太陽能光熱電站旁路的控制策略和關鍵控制點,同時對于旁路系統事故狀態下開啟閥門開度建立數學模型,并通過試驗驗證了數學模型計算的準確性。

圖1 100 MW槽式太陽能光熱電站汽水系統

1 旁路的控制及保護

1.1 高壓旁路啟動控制

槽式太陽能光熱電站高壓旁路的控制策略主要包括機組啟動過程中的壓力控制,機組沖轉及并網帶基本負荷時的壓力控制以及機組并網后的壓力控制,同時還需要考慮機組事故狀態下快速甩負荷功能。其中高壓旁路壓力控制主要是通過帶反饋的比例微分積分調節(proportion integral differential,PID)回路進行控制來實現的。高壓旁路系統全過程實現自動控制,控制模式包括啟動初期的最小開度模式控制,機組沖轉時的最小壓力模式控制,壓力爬坡模式控制,定壓模式控制,壓力跟隨模式控制以及差壓模式(differential pressure,DP)控制。

a.最小開度模式

蒸汽發生器在啟動過程初期,由于與蒸汽發生器換熱的導熱油流量較小,蒸汽發生器溫度開始緩慢上升,當蒸汽發生器出口蒸汽壓力逐漸增加到0.5 MPa時,為建立主蒸汽以及再熱蒸汽管道的熱力循環,使得蒸汽管道得到充分預暖,高壓旁路需要開啟最小閥門開度,當高壓旁路的反饋值大于最小開度定值一定時間或者實際主蒸汽壓力小于啟動初期設定的壓力低限(輸入值)時,高壓旁路進入最小開度模式。在此模式下,閉鎖高壓旁路壓力調節閥PID輸出值在10%。在此階段,蒸汽發生器維持熱負荷保持不變,高壓旁路維持最小開度模式,進行主蒸汽管道和再熱蒸汽管道的暖管。

b.最小壓力模式

當主蒸汽管道和再熱蒸汽管充分暖管后,且蒸汽過熱度在40 ℃以上時,逐步增加蒸汽發生器導熱油側的流量,換熱負荷逐步增加,主蒸汽壓力開始緩慢升高,在主蒸汽壓力小于汽輪機沖轉壓力時,高壓旁路自動進入最小壓力模式,在主蒸汽壓力小于機組沖轉壓力時,高壓旁路以0.005 MPa/s的壓力變化率自動調整主蒸汽壓力逐漸增加到最小壓力設定值1 MPa。

c.壓力爬坡模式

在主蒸汽壓力達到最小壓力后,旁路控制自動進入壓力爬坡模式,在此模式下壓力設定值只能增加,高壓旁路壓力目標控制設定值根據汽輪機轉子的溫度自動選擇相對應的冷態、溫態或者熱態啟動時的沖轉壓力值。在壓力爬坡模式下,蒸汽發生器導熱油流量進一步增加,直到主蒸汽壓力達到沖轉設定值。

d.定壓模式

當主蒸汽壓力達到汽輪機沖轉壓力時,高壓旁路維持主蒸汽壓力值恒定,汽輪機開始沖轉,并網帶基本負荷。

e.壓力跟隨模式

高壓旁路在手動模式下或者并網完成后,高壓旁路完全關閉,處于壓力跟隨模式。

f.差壓模式

在汽輪機并網后,隨著負荷的增加,旁路緩慢關閉,直到高壓旁路閥位開度小于2%時,高壓旁路自動進入DP模式,此時高壓旁路閥的實際壓力設定值為當前主蒸汽壓力值加0.872 MPa,保證高壓旁路在機組帶負荷過程中始終處于關閉狀態。

1.2 低壓旁路啟動控制

圖2 再熱蒸汽壓力設定值選擇

1.3 旁路控制保護功能

a.高、低壓旁路溫度保護

在機組啟動前,高壓主蒸汽通過高壓旁路進入冷再管道,再熱蒸汽則通過低壓旁路進入空冷凝汽器中。由于冷再蒸汽管道設計允許最高溫度為258 ℃,低壓旁路出口至空冷凝汽器管道設計允許最高溫度為138 ℃,因此在高、低壓旁路運行過程中,高壓旁路出口溫度需要控制在258 ℃以內,低壓旁路出口溫度需要控制在138 ℃以內。當溫度超過限定值時,高、低壓旁路觸發出口溫度高高報警,為了避免蒸汽溫度高而引起管道金屬熱應力超過設計值,高、低壓旁路需要快速關閉。同時機組在運行過程中,汽輪機排汽溫度需要控制在110 ℃內,因此在汽輪機排汽溫度超過110 ℃時,低壓旁路也需要快速關閉。

b.高、低壓旁路壓力保護

由于機組高、低壓旁路容量均為100%容量且具有暖管熱備用功能,因此高壓旁路在主蒸汽壓力超過限制值12.5 MPa時能夠快速開啟防止主蒸汽壓力超壓;而在再熱蒸汽壓力超過4 MPa時高壓旁路快速關閉,再熱蒸汽壓力超過3.8 MPa時低壓旁路快速開啟,從而防止再熱蒸汽管道超壓;而在空冷凝汽器背壓超過115 kPa時,低壓旁路能夠快速關閉,防止空冷凝汽器超壓。

c.汽輪發電機組故障停機時的保護

100 MW槽式太陽能光熱電站中,預熱器、蒸汽發生器、過熱器、再熱器均為蒸汽或者水與導熱油進行間接換熱的換熱器。在機組正常帶負荷運行過程中,換熱器中導熱油流量高達5000 m3/h以上,在汽輪發電機組故障停機時,為了減小換熱設備的熱沖擊,換熱器熱負荷變化應盡量小。對于配置100%旁路的光熱電站,這種故障時的熱沖擊可以通過旁路的快速開啟降到最低,通過旁路將蒸汽工質排放到空冷凝汽器中。

2 機組事故狀態下旁路控制數學模型的建立

槽式太陽能光熱電站蒸汽發生器、過熱器以及再熱器中導熱油的蓄熱能力較高,在機組事故跳機過程中,一方面要保證機組主、再熱蒸汽壓力不發生超壓現象,另一方面,盡可能減小由于壓力、溫度的變化而導致關鍵換熱設備的熱沖擊。因此非常有必要建立數學模型,研究不同負荷條件下機組事故跳閘時旁路的控制策略。

2.1 機組負荷與蒸汽流量的關系

在主、再熱蒸汽溫度為額定設計溫度條件下,對不同負荷條件下主蒸汽流量與主蒸汽溫度進行多項式擬合,得到主蒸汽流量與負荷的關系式為

0.000 156 983N

(1)

2.2 高、低壓旁路特性曲線

高、低壓旁路特性曲線數值見表1,由表1可見,高、低壓旁路特性曲線數值基本一致,對閥門開度值及KV值進行擬合,得到高、低壓旁路閥門開度值與KV的統一關系式。

表1 高、低壓旁路特性曲線數值

(2)

式中:KV為高壓(低壓)旁路閥門特性曲線值,%;Y為高壓(低壓)旁路閥門的開度值,%。

2.3 高、低壓旁路蒸汽流量及閥門特征值關系

事故狀態下旁路開啟,主、再熱蒸汽將通過旁路進入空冷凝汽器中,為了減小壓力變化而引起的對于蒸汽管道和換熱器的沖擊,要求旁路開啟時主蒸汽壓力變化盡可能小,即通過旁路的蒸汽流量和蒸汽發生器的蒸發量一致。其中流經高壓旁路閥門的主蒸汽流量與旁路特征值可以通過式(3)表示。

QMSHP=KV·KVSHP·P/[509(0.031H-18.5)]

(3)

式中:QMSHP為流經高壓旁路的蒸汽流量,m3/h;KVSHP為高壓旁路閥門特性參數,為閥門在100%行程時,兩側差壓為0.1 MPa時的流通能力,根據高旁計算說明,KVSHP=535 m3/h;P為蒸汽壓力,MPa;H為蒸汽焓值,kJ/kg。

流經低壓旁路閥門的主蒸汽流量與旁路特征值可以通過式(4)表示。

QMSLP=KV·KVSLP·P/[509(0.031H-18.5)]

(4)

式中:QMSLP為流經低壓旁路的蒸汽流量,m3/h;KVSLP為低壓旁路閥門特性參數,為閥門在100%行程時,兩側差壓為0.1 MPa時的流通能力,根據低旁計算說明,KVSLP=1855 m3/h;P為蒸汽壓力,MPa;H為蒸汽焓值,kJ/kg。

聯合式(1)—(4)可以計算出機組故障甩去全部負荷,主蒸汽及再熱蒸汽分別完全通過高壓旁路及低壓旁路進入凝汽器時的高、低壓旁路閥門計算開度,計算結果如表2所示。

表2 不同工況甩去全部負荷條件下高、低壓旁路的計算開度

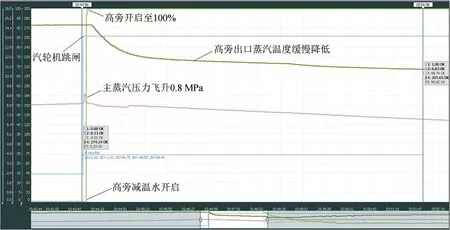

2.4 動態試驗驗證

基于高、低壓旁路閥門事故狀態下數學模型計算結果,高壓旁路閥門開度最小在56%以上,低壓旁路閥門最小開度在65%以上。綜合高低壓旁路閥門開啟時間在2 s左右,將高、低壓旁路閥門事故狀態下閥門開度值設定為100%,在機組負荷為60%負荷時進行驗證。高壓旁路閥門動作及主蒸汽壓力動態擾動曲線如圖3所示,低壓旁路閥門動作及再熱蒸汽壓力動態擾動曲線如圖4所示。

圖3 高壓旁路快速開啟后主蒸汽壓力動態擾動曲線

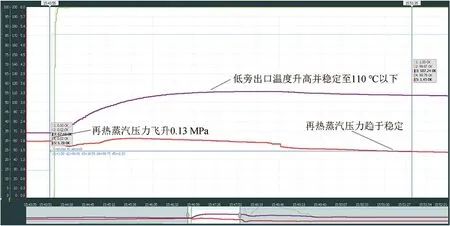

圖4 低壓旁路快速開啟后再熱蒸汽壓力動態擾動曲線

由圖3可見,高壓旁路開啟前主蒸汽壓力為8.13 MPa,在機組60%負荷跳閘后,主蒸汽壓力瞬間升高0.8 MPa,時間小于0.5 s,隨后高壓旁路完全開啟,主蒸汽壓力在8 min內降至6.83 MPa,主蒸汽壓力下降速率為0.1625 MPa/min,主蒸汽壓力開始下降。由圖3可知,主蒸汽壓力在高壓旁路開啟至60%左右時開始下降,與計算值相一致。

由圖4可見,低壓旁路開啟前,再熱蒸汽壓力為1.78 MPa,在機組60%負荷跳閘后,再熱蒸汽壓力瞬間升高0.13 MPa,時間小于0.5 s,隨后低壓旁路完全開啟,再熱蒸汽壓力降至1.45 MPa,再熱蒸汽壓力下降速率為0.043 MPa/min。由圖4可知,再熱蒸汽壓力在低壓旁路開啟至70%左右時開始下降,與計算值一致。主、再熱蒸汽壓力參數的動態擾動過程變化平穩,滿足機組事故狀態下的安全要求。

3 結語

根據100 MW槽式太陽能光熱電站旁路系統工藝特點及技術要求,對旁路系統的控制策略進行了分析和優化。同時對事故狀態下旁路開度控制建立了數學模型,通過實際甩負荷試驗驗證了數學模型計算數據的準確性,將數學模型數據結果應用于事故狀態下旁路的控制過程中,減小了主蒸汽壓力、再熱蒸汽壓力的變化速率,進而減小了機組事故狀態下由于蒸汽壓力速率變化而引起的過熱器、再熱器換熱設備的熱應力沖擊變化,延長設備使用壽命。旁路的啟動控制策略及事故狀態下的控制策略可供同類型機組旁路控制系統設計提供參考。