釩對高溫滲碳SCM420H 齒輪鋼組織和淬透性的影響

劉年富,胡 濤,田錢仁,王高峰,付建勛*

(1.上海大學材料科學與工程學院,先進凝固技術中心,省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444;2.寶武杰富意特殊鋼有限公司,廣東 韶關 512123)

0 引言

高溫滲碳技術能顯著提升滲碳效率、降低生產成本并廣泛應用于齒輪鋼表面硬度強化[1?2]。國外在20 世紀60 年代就已經開始了該技術的研究,而近年來國內的特鋼生產企業也開展了相關鋼種的高溫滲碳技術研究。一般滲碳溫度每提高50 ℃,滲碳效率可提高近1 倍。研究表明[3],將常規的滲碳溫度由920~930 ℃提高至950 ℃,滲碳周期可降低約30%;當滲碳溫度提高至1 000 ℃時,該周期可降低約50%。

由于常用的齒輪鋼滲碳溫度達到950 ℃后會出現少量粗大的奧氏體晶粒,導致齒輪變形,極大地降低了齒輪疲勞性能[4]。而滲碳溫度在1 000 ℃時,鋼中會出現大量粗大奧氏體晶粒,導致齒輪零件報廢。為了使齒輪在高溫滲碳后奧氏體晶粒不出現異常粗大,可主要通過添加少量的Al、Ti、V、Nb、B等微合金[2,5?7],形成 AlN、TiN、VN、Nb(C,N)、BN等夾雜物并釘扎晶界,抑制奧氏體晶粒長大。

盡管國內開展了SCM420H 齒輪鋼相關的研制工作[8?9],但是其討論的重點在于對冶煉工藝和組織調控的總結,對SCM420H 齒輪鋼高溫滲碳效果與微合金化的大生產應用效果卻鮮有研究報道。因此,筆者采用釩微合金化細晶方法對高溫滲碳SCM420H 齒輪鋼中的奧氏體晶粒尺寸進行了控制,通過調控特征成分含量范圍、連鑄工藝參數、加熱工藝參數,將高溫滲碳SCM420H 齒輪鋼奧氏體晶粒尺寸控制在不低于6 級,碳偏析偏差值約為0.01%,淬透性帶寬(J10 mm)硬度值(HRC)在34~38 范圍內。

1 生產工藝與檢測

1.1 生產工藝流程

釩微合金化SCM420H 齒輪鋼生產工藝流程采用長流程工藝:高爐鐵水→130 t 轉爐→130 t LF 精煉→130 t RH 精煉→280 mm×280 mm 連鑄→步進式加熱爐→連軋機軋制→自然冷卻→精整。SCM420H 齒輪鋼軋制的成品規格為直徑65 mm 的圓棒。

1.2 檢測試驗

1.2.1 化學成分檢測

根據SCM420H 齒輪鋼成分及釩微合金化細晶思路確定了鋼種的具體成分內控范圍,在同一澆次的2 爐280 mm 方坯中分別取1 批連鑄坯進行編號,分別為批號1 和批號2,取軋制后的兩個批號的圓鋼進行化學成分取樣分析,采用QSN 750 直讀光譜儀、O-N-H 836 型氧氮氫聯合測定儀和C-S 844 型碳硫測定儀進行成分檢測分析,相關成分范圍如表1 所示。其中,在成分內控范圍內,為滿足含釩第二相粒子的有效析出,采用熱力學分析確定了鋼中釩含量和氮含量范圍。為分析圓鋼中碳偏析情況,根據圖1 所示取點方式,在距邊部5 mm 左右均勻鉆點,取鋼屑分析碳含量及其偏析程度。

圖1 碳偏析取樣示意Fig.1 Sampling points for carbon segregation determination

表1 SCM420H 齒輪鋼化學成分要求及設計范圍Table 1 Chemical compositions requirements and design range for SCM420H gear steel %

1.2.2 顯微組織與夾雜物觀察

對?65 mm 規格圓鋼按GB/T 13298?2015《金屬顯微組織檢驗方法》[10]取樣及試樣制備要求,在半徑位置取15 mm×15 mm 毛坯樣,磨制平行于軋制方向作為觀察面分析圓鋼的帶狀組織。按GB/T 6394?2017《金屬平均晶粒度測定方法》[11]取樣及試樣制備要求,在半徑位置取10 mm×10 mm毛坯樣,試樣經940、960 ℃及980 ℃內保溫6 h 進行滲碳,確保獲得1 mm 以上的滲碳層。采用ZEISS Axio Lab.A1 正置金相顯微鏡對這2 個軋制批次進行帶狀組織分析和奧氏體晶粒度分析。

采用Zeiss Sigma 500 型熱場發射掃描電子顯微鏡對釩微合金化的SCM420H 齒輪鋼中夾雜物和納米級析出物進行了觀察能譜分析,討論了夾雜物和納米級析出物成分與形態大小之間的關系。

1.2.3 淬透性測試

對兩個軋制批次按920 ℃±10 ℃進行正火、925 ℃±5 ℃淬火工藝進行熱處理,并按GB/T225?2006《鋼淬透性的末端淬火試驗方法(Jominy 試驗)》[12]的要求進行末端淬透性試驗,制成?25 mm 標準端淬試樣,每個批次各取3 個試樣進行淬透性硬度檢測。

2 結果與討論

2.1 鋼的化學成分及組織控制

2.1.1 鋼中化學成分與物相的關系

本研究采用含釩夾雜物發揮釘扎晶界、阻礙奧氏體晶粒長大的作用,調控鋼的化學成分、加熱工藝對夾雜物尺寸和奧氏體晶粒尺寸及其穩定性都起著至關重要的作用。

鋼中加入少量的Al 主要是用于脫氧,而加入的釩是強氮化物形成元素,為確定鋼中V、N 合適的量,形成足夠的VN 析出相釘扎晶界。根據夾雜物析出熱力學計算的平衡濃度積公式,lg([V]·[N])=3.63?8 700/T[13],計算了VN 夾雜物在1 100 ℃(1 373 K)到800 ℃(1 073 K)之間的平衡曲線,如圖2 所示。在V∶N 理想化學計量關系(質量百分數比值為2∶1 到3∶1)內,VN 在900 ℃(1 173 K)時能析出,因此將V、N 內控成分百分含量分別控制在0.03%~0.05%、0.012%~0.018% 范圍內,如圖2 中黑色方框所示。

圖2 V-N 相平衡濃度曲線Fig.2 Equilibrium concentration curve of V-N phase

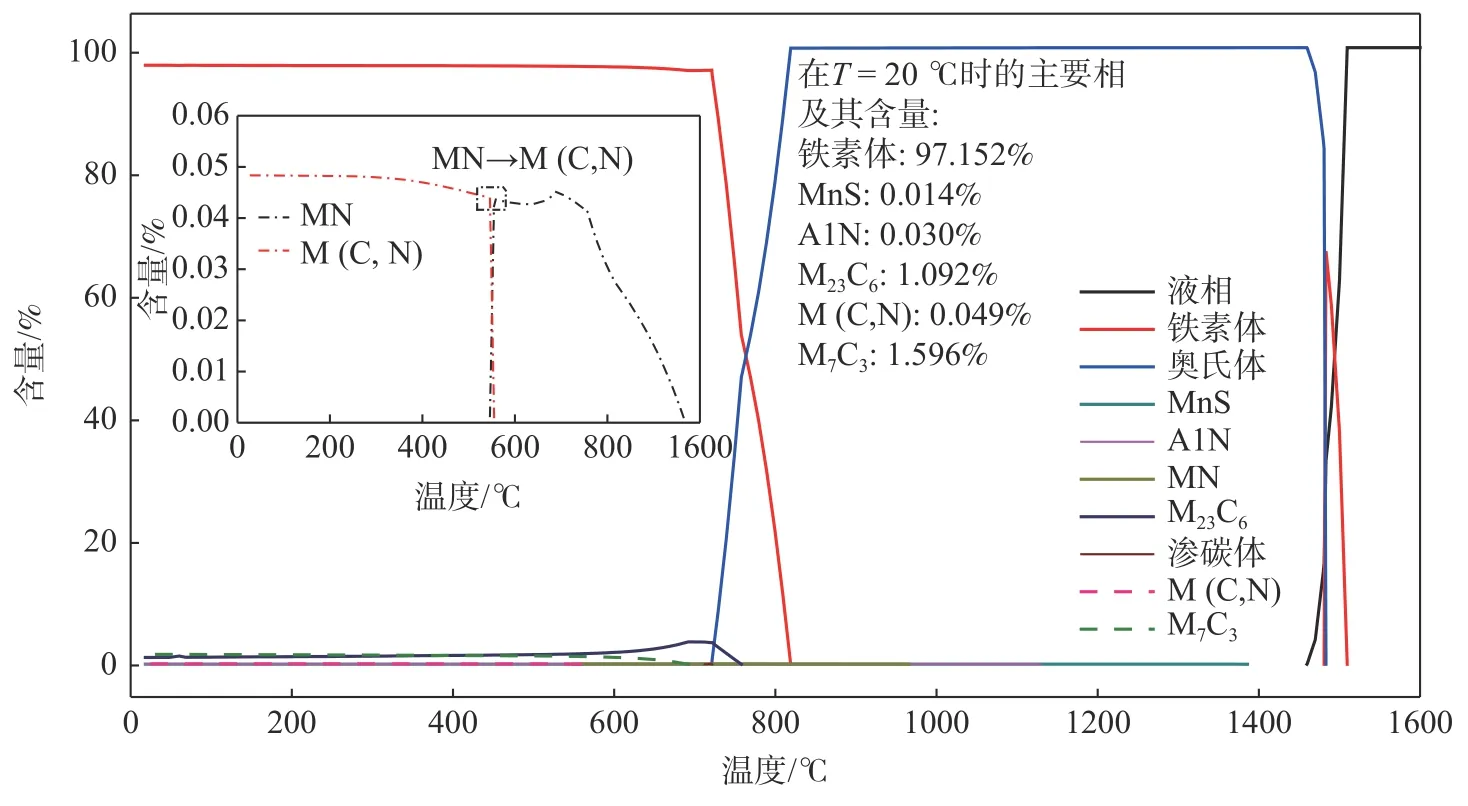

采用J MatPro 計算軟件根據批次2 的化學成分計算了SCM420H 鋼主要組分的相圖,如圖3 所示。隨著溫度的降低,鋼的基體組織轉變路徑為:液相→高溫鐵素體(δ-Fe)→奧氏體(γ-Fe)→鐵素體(α-Fe),鋼中第二相粒子主要是碳化物(M23C6和M7C3)、氮化物夾雜(MN,M 主要為V 和Ti)和MnS 夾雜物。其中,MN 在966 ℃時析出,并在559 ℃時向M(C,N)發生轉化,且轉化過程所需的溫差是較小的。在20 ℃時的鋼中,M(C,N)質量百分數約為0.049%。

圖3 SCM420H 鋼主要物相相圖Fig.3 Phase diagram of main components of SCM420H steel

由于SCM420H 鋼淬透性帶寬硬度值(HRC)需≤4 及高溫奧氏體晶粒度≥6 級,需對鋼中成分范圍進行窄帶化精確控制。在冶煉生產時需對合金,如Mn、Cr、Mo、V 等進行高位料倉自動加入,并確保加入量精確到10 kg 級。精煉過程中,可在RH 工序根據LF 精煉出站檢測情況適當補加增碳劑,從而確保碳含量在內控范圍內;另外,為了確保氮穩定可控,真空處理采用全程吹氮氣增氮,真空處理結束后補喂氮鉻線增氮。根據筆者對CrMnTi、CrMo 系及MnCr 系齒輪鋼產品淬透性檢測分析經驗,每提升質量百分數為0.017%C、0.06% Mn、0.067%Cr或0.02%Mo 可使齒輪鋼中硬度值(HRC)提升1,而殘余B 元素需保持在0.000 3 %以下,從而確保淬透穩定性[14]。

2.1.2 軋材中的顯微組織控制

為了控制加熱工藝對奧氏體晶粒度的影響,本研究根據試驗生產的鑄坯尺寸情況及加熱工藝條件,將加熱溫度控制在1 200 ℃±20 ℃,在預熱段(室溫升至850 ℃左右)加熱時間控制在120 min 以內。

經過上述成分窄帶化控制和加熱工藝控制,將釩微合金化SCM420H 齒輪鋼兩個批次樣品在940、960 ℃和980 ℃溫度下保溫6 h 進行滲碳處理。兩個批次樣品中的帶狀組織及保溫后的奧氏體晶粒度大致相同,如表2 所示。

表2 圓鋼顯微組織情況Table 2 Microstructures rating of steels

以960 ℃為例,兩個批次樣品中的帶狀組織和奧氏體晶粒度分別如圖4、5 所示。圖4 的帶狀組織檢測表明,兩個批次樣品中帶狀組織均可控制在1.5~2.0 級。

圖4 960 ℃滲碳處理后釩微合金化SCM420H 齒輪鋼帶狀組織Fig.4 Banded structures of V microalloyed SCM420H gear steel after carburization at 960 ℃

圖5 的奧氏體晶粒檢測表明,在960 ℃保溫經過6 h 滲碳處理后,奧氏體晶粒度達到7.5~8.0 級,且未出現混晶,說明在該溫度內保溫滲碳處理,晶粒長大趨勢不明顯。

圖5 960 ℃滲碳處理后釩微合金化SCM420H 齒輪鋼奧氏體晶粒度Fig.5 Austenite grain size of V microalloyed SCM420H gear steel after carburization at 960 ℃

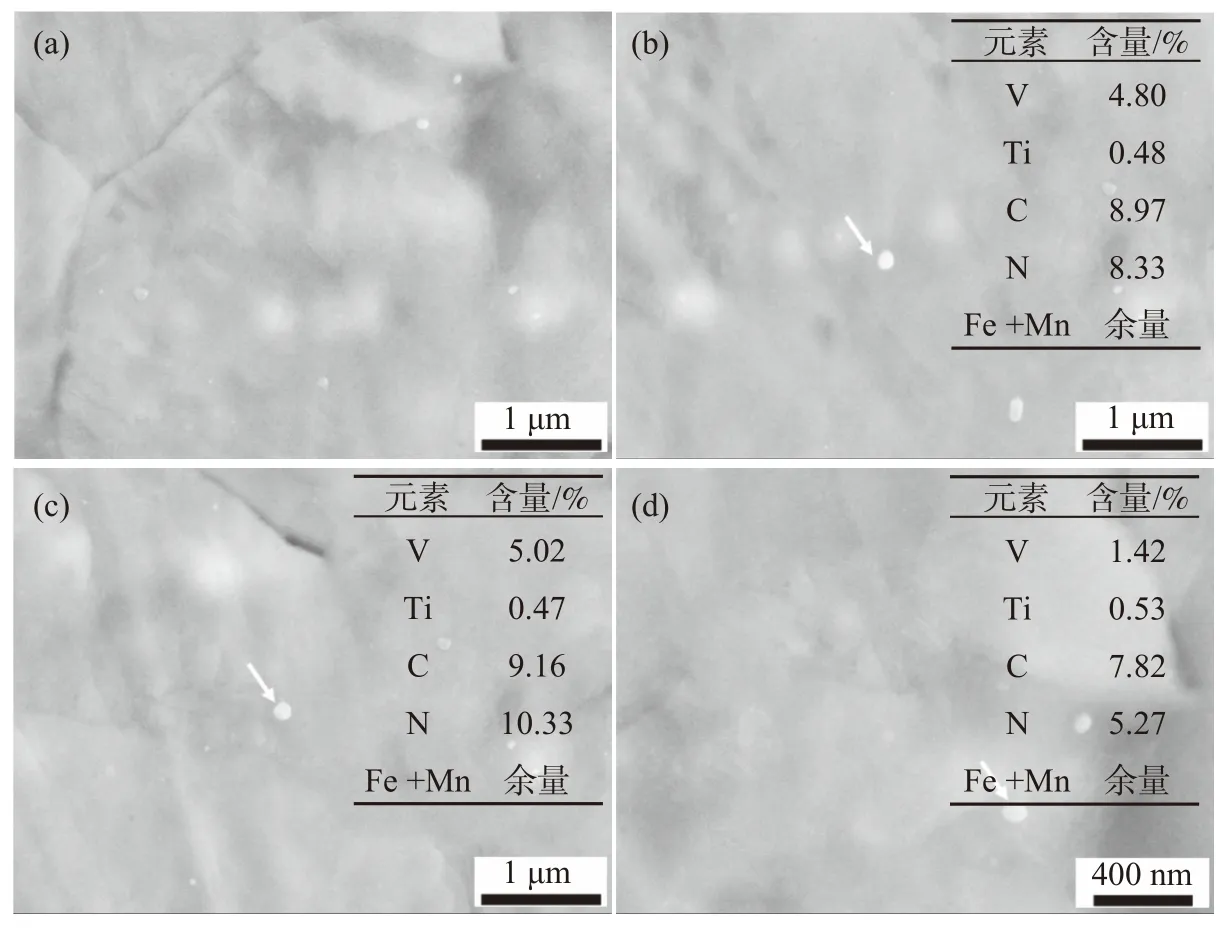

通過掃描電鏡觀察,發現釩微合金化SCM420H鋼中的M(C,N)分布于晶粒內部和晶界附近,且數量較多,如圖6(a)所示。該類M(C,N)主要是以V、C、N 元素為主的納米級球形V(C,N)析出物,等效直徑約為50~100 nm,白色箭頭所指析出物成分及含量如圖6(b)~(d)所示。結合金相試驗的觀察分析結果不難發現,這些納米級V(C,N)析出物能夠起到釘扎晶界和抑制奧氏體晶粒長大的效用。

圖6 釩微合金化SCM420H 鋼中的V(C,N)析出物Fig.6 V(C,N)precipitation in vanadium microalloyed SCM420H steel

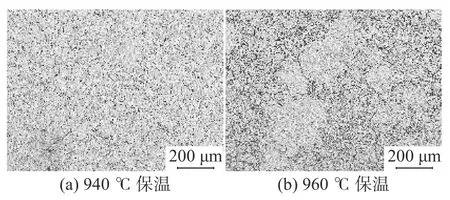

與未加入釩的SCM420H 圓鋼(其余化學成分完全按照內控成分設計生產的圓鋼)相比,按照相同制樣和檢測方法分析了其在940 ℃和960 ℃保溫6 h 的奧氏體晶粒度,實際檢測的晶粒度情況如圖7所示。

圖7 的檢測結果表明,不加釩的SCM420H 圓鋼在940 ℃保溫滲碳時出現了少量奧氏體晶粒長大現象;而隨著保溫溫度的提高,在960 ℃時奧氏體晶粒長大非常顯著,出現了大量的粗大奧氏體晶粒。也有文獻認為奧氏體晶粒的尺寸和帶狀組織帶寬是受熱變形過程的終了溫度影響的,終了溫度越高得到的晶粒越粗大[15]。

圖7 不加V 的SCM420H 齒輪鋼中奧氏體晶粒度Fig.7 Austenite grain size of SCM420H gear steel without V addition

上述檢測結果說明釩微合金化高溫滲碳SCM420H 鋼中,添加適量的釩與鋼中的氮在加熱、軋制過程中會析出VN,并起到穩定的釘扎作用。在后續960 ℃、甚至980 ℃的高溫滲碳時,V(C,N)不會產生重溶引起奧氏體晶粒生長現象,從而起到了細化奧氏體晶粒的作用。而不加釩的SCM420H鋼依靠少量的AlN 夾雜物釘扎晶界、細化奧氏體晶粒,在后續960 ℃高溫的長時間的保溫過程中,晶界中的AlN 出現了部分重溶,導致部分晶粒長大,從而出現了混晶現象。

2.2 碳偏析及淬透性分析

2.2.1 碳偏析控制水平

對批次1 和批次2 中碳偏析檢測的結果表明,碳含量在試樣邊部和中心處都較小,在3、7 號取樣點位較大,但整個試樣橫截面不同位置碳的含量波動值均在0.19%~0.21% 范圍內,爐批次間成分偏差較小,偏差值約為0.01%,如圖8 所示。

2.2.2 碳偏析與淬透性的關系

連鑄工藝的穩定性既影響著產品化學成分的均勻性,也影響著齒輪鋼淬透性的穩定程度,而碳元素的均勻性對齒輪鋼淬透性穩定性影響最大。對不同合金系列低碳齒輪鋼中影響成分均勻性的連鑄工藝開展了大量試驗研究,分析了碳偏析與淬透性之間的關系。研究結果表明,圓棒試樣全截面的碳波動在0.025%~0.045% 范圍內,碳偏析對淬透性帶寬硬度值(HRC)影響可達到2~3。

優化連鑄結晶器電磁攪拌強度是減小鑄坯碳偏析、提高端淬檢測值穩定性、實現齒輪鋼淬透性窄帶化控制的有效途徑之一[16]。因此,為了降低碳偏析對淬透性穩定性的影響,根據現場設備工藝能力,將280 mm×280 mm 斷面試驗鋼的連鑄結晶器電磁攪拌強度參數由300 A,2.5 Hz調整為150 A,2.5 Hz;相應地,將拉速由0.90 m/min 調整為0.85 m/min,過熱度控制在15~30 ℃。

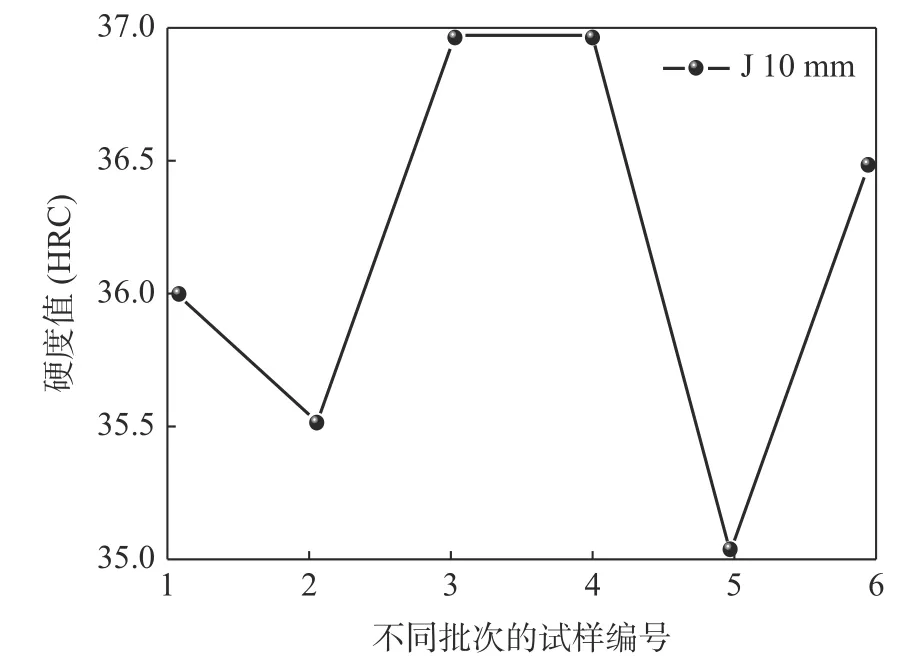

對釩微合金化高溫滲碳SCM420H 齒輪鋼淬透性采取窄帶化控制,J10 mm 的硬度值(HRC)要求在34~38。圖9 為上述兩個批次共計6 個樣品的淬透性檢測結果,1~3 號為批次1 的試樣,4~6 號為批次2 的試樣。結果表明,在較好的成分控制和組織控制條件下,同一爐批號及不同爐批號的試樣淬透性硬度值(HRC)最高為37,最低為35,淬透性帶寬硬度值(HRC)可控制在3 以內。

圖9 不同試樣端淬硬度值分布情況Fig.9 Distribution of end-quenching harnesses of different samples

3 結論

對高溫滲碳SCM420H 齒輪鋼進行釩微合金化處理,并對釩微合金化的齒輪鋼中組織及淬透性進行了研究,主要結論如下:

1)在釩微合金化SCM420H 齒輪鋼成分內控范圍內, 對VN 的析出熱力學研究表明,將V 和N 的含量范圍分別控制在0.03%~0.05% 和0.012%~0.018%,而對該鋼種的相圖計算表明固溶型夾雜物MN 在966 ℃時析出,在559 ℃時向M(C,N)發生轉化,鋼中M(C,N)質量百分數約為0.049%,采用成分范圍窄帶化控制可實現成分均勻分布,并滿足奧氏體晶粒尺寸和淬透性要求。

2)為實現該齒輪鋼在高溫滲碳過程中奧氏體晶粒不低于6 級,需將加熱溫度控制在1 200 ℃±20℃,在預熱段(室溫升至850 ℃左右)加熱時間控制在120 min 內,在940~980 ℃高溫滲碳保溫6 h 后,帶狀組織控制在1.5~2 級,奧氏體晶粒可穩定在7.5~8 級,M(C,N)主要為納米級球狀V(C,N),其在鋼中能起到良好的釘扎晶界、細化奧氏體晶粒的作用。

3)除成分窄帶化控制外,將連鑄結晶器電磁攪拌強度參數調整為150 A,2.5 Hz,鑄坯拉速為0.85 m/min,澆鑄時過熱度為15~30 ℃,可將碳含量偏差值控制在約為0.01%,良好的碳含量均勻性有利于淬透性的窄帶化控制,淬透性檢測結果表明,同一爐批號及不同爐批號試樣的淬透性硬度值(HRC)最高為37,最低為35,淬透性帶寬硬度值(HRC)≤3。