攀鋼鐵礦粉高溫性能及優化配礦研究

胡 鵬,唐文博,黃 楚,饒家庭,楊明睿

(1.攀鋼集團攀枝花鋼鐵研究院有限公司,釩鈦資源綜合利用國家重點實驗室,四川 攀枝花 617000;2.攀鋼集團西昌鋼釩有限公司,四川 西昌 615000)

0 引言

隨著高爐煉鐵技術的進步,對燒結礦質量的要求越來越高,而傳統燒結工藝僅停留在化學成分、粒度組成、制粒特性等常溫性能方面,對鐵礦石在燒結過程中表現出來的高溫行為和作用相對研究較少。由于缺乏對鐵礦石自身特性的綜合認識,特別是不清楚鐵礦石在燒結過程中反應出來的高溫物理化學特性,故不能有目的地對各種鐵礦石進行合理的選擇和使用,從而無法實現真正意義上的“優化配礦”[1]。

攀鋼由于地理位置和資源條件的限制,一直以攀西地區高鈦型磁鐵礦粉為主進行配礦燒結,但由于燒結混合料中TiO2含量較高,燒結過程中形成了較多的性能較差的鈣鈦礦[2],導致釩鈦燒結礦總返礦率高(>35%)、轉鼓強度低(<72%)、低溫還原粉化性能差(RDI(?3.15mm)>40%)。因此,筆者主要對鐵礦石和釩鈦燒結混合料的高溫同化性、液相流動性和粘結相強度進行了研究[3],并在此基礎上提出了優化配礦方案,并進行了相應的燒結杯試驗研究,以驗證高溫性能試驗效果。

1 試驗條件與方法

1.1 試驗條件

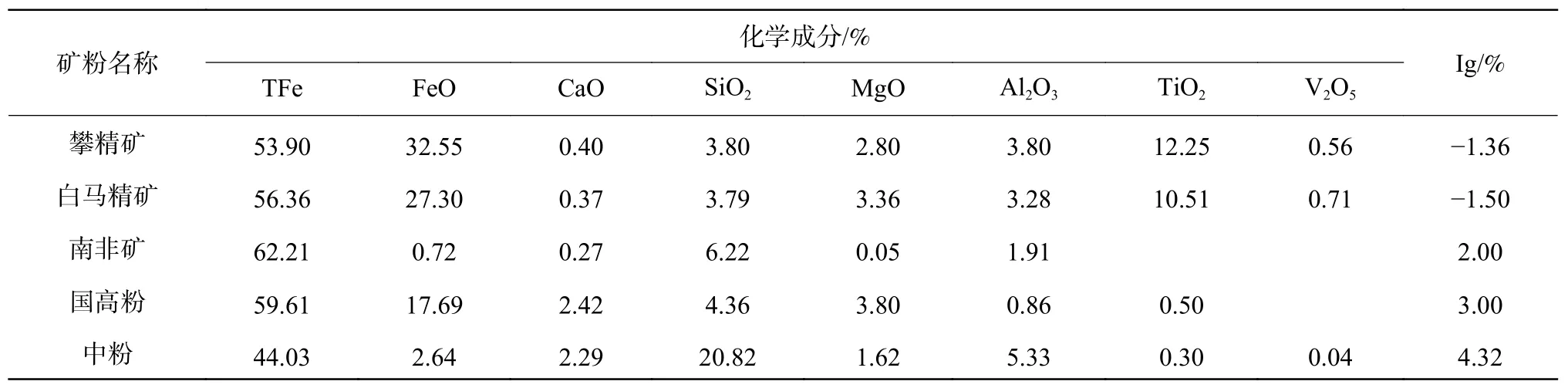

試驗原料為攀鋼常用的5 種鐵礦粉,化學成分檢測結果如表1 所示。由表1 可知,攀精礦和白馬精礦中TiO2含量都大于10%,FeO 含量都大于25%,屬于典型的高鈦型釩鈦磁鐵精礦;南非礦和國內高粉含鐵品位較高,分別為62.21%和59.61%,屬于高品位粉礦;所用中粉則為SiO2含量較高、含鐵品位較低的粉礦。

表1 試驗用原料化學成份和燒損Table 1 Chemical compositions and burning loss of raw iron ore for test

1.2 試驗方法

1.2.1 鐵礦粉的燒結基礎特性

試驗設備:臥式高溫爐,其在1 400 ℃的恒溫帶為30 mm,誤差為±1 ℃,升溫速率為0~80 ℃/min;壓樣機。為了模擬鐵礦粉的燒結過程,一次試驗從升溫、恒溫到冷卻大約需要30 min,但由于臥式管爐升溫速度較慢,筆者對其進行了優化處理,具體方法為:設定臥式管爐中心部位溫度為1 400 ℃,通過控制臥式管爐右側推進桿,將試驗樣品按照升溫速率推送至樣品焙燒要求溫度即可。原料為表1 中含鐵原料經過干燥、研磨后制成小于0.074 mm 的鐵礦粉和化學純試劑CaO。

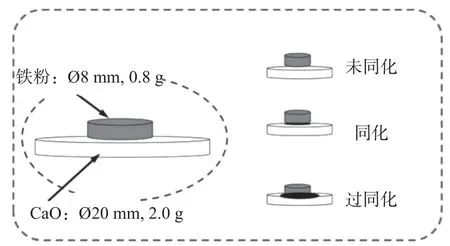

同化性:稱量0.8 g 鐵礦粉,裝進內徑為8 mm的壓樣機中,在15 MPa 的壓強下保持15 s,然后取出;稱量2 gCaO,裝進內徑為20 mm 的壓樣機中,在15 MPa 的壓強下保持15 s,然后取出;再將壓制好的鐵礦粉樣餅放置于CaO 樣餅上方,如圖1 所示;最后按照設定的溫度曲線和試驗氣氛進行燒結,測定小餅接觸面上生成略大于鐵礦粉小餅一圈的反應物時的溫度,記錄為同化溫度。

圖1 鐵礦粉同化溫度測定試驗示意Fig.1 Schematic diagram of determination test on iron ore powder assimilation temperature

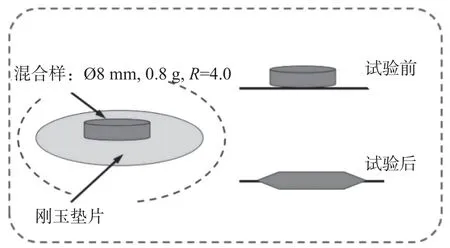

液相流動性:將CaO 和鐵礦粉按4.0 的二元堿度制成小餅,然后放置于剛玉墊片上,如圖2 所示;然后根據設定的試驗氣氛和升溫曲線進行燒結(1 280 ℃,恒溫5 min);最后計算燒結前后小餅面積差與原始小餅面積的比值,試驗重復3 次取結果平均值作為該鐵礦粉的液相流動性指數。

圖2 鐵礦粉液相流動性試驗示意Fig.2 Schematic diagram of iron ore powder liquid phase fluidity test

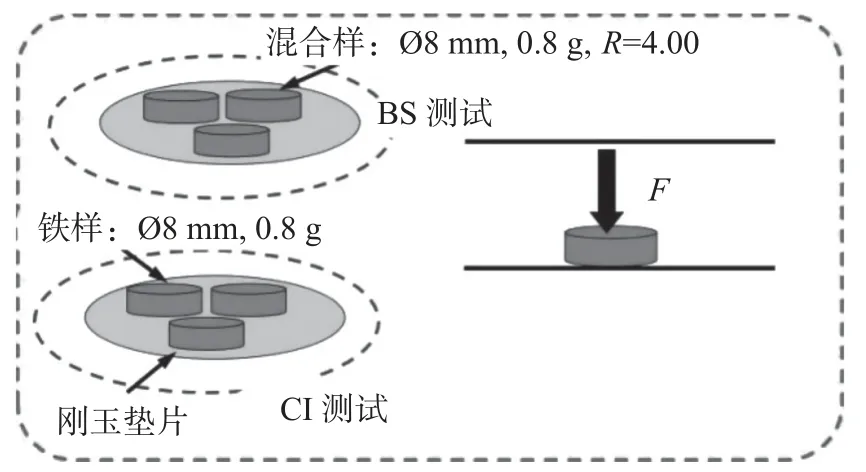

粘結相強度:將CaO 和鐵礦粉按4.0 的二元堿度制成小餅,共需壓制三個試樣;然后將三個試樣放置于剛玉墊片上并置于樣品臺中,推入臥式管爐中,根據設定的試驗氣氛和升溫曲線進行燒結(1 280 ℃,恒溫5 min);最后通過壓力試驗機分別對三個試樣進行抗壓強度檢測,測出的數值取平均值后即為該種鐵礦石的粘結相強度,具體流程見圖3 所示。

圖3 鐵礦粉粘結相強度試驗示意Fig.3 Schematic diagram of iron ore powder bond phase strength test

1.2.2 燒結杯試驗及冶金性能測試

燒結杯尺寸?250 mm×700 mm,點火負壓6 kPa,燒結負壓12 kPa,點火時間150 s,點火溫度1 000 ℃±50 ℃,將燒結廢氣溫度從最高點下降20 ℃時定為燒結終點。燒結礦的轉鼓指數檢測根據GB 8209?1987 進行,中溫還原和低溫粉化性能按照GB/T 13242?1991 進行測定[4]。

2 試驗結果及分析

2.1 攀鋼鐵礦粉高溫性能試驗結果及分析

2.1.1 同化性

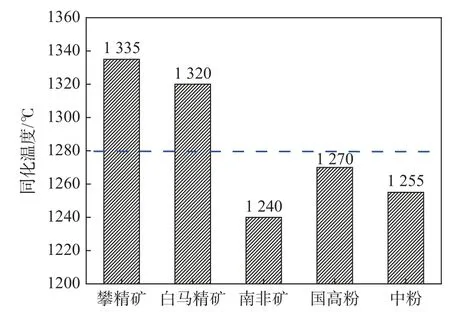

攀鋼5 種常用鐵礦粉的同化溫度測試結果如圖4 所示。由圖4 可知:①兩種高鈦型釩鈦磁鐵礦同化溫度均較高,分別達到了1 335 ℃和1 320 ℃,同化溫度高說明其同化性能較差;②其它三種鐵礦粉同化溫度較低,同化性能較強,特別是南非礦,其同化溫度僅1 240 ℃;③不同種類鐵礦粉的同化性溫度不同,并存在一定差異。相關研究指出,決定鐵礦粉同化性能的主要因素為其自身特性,而鐵礦粉的組分及其質量分數是其中重要因素之一。通過Minitab 對影響鐵礦粉同化溫度的幾大組元進行了多元回歸分析,結果表明鐵礦粉同化溫度受各種組元的交互影響,其中TFe、TiO2和SiO2三大組元對同化溫度影響最為顯著。

圖4 鐵礦粉同化性試驗結果Fig.4 Assimilation test results of iron ore powder

燒結生產一般要求鐵礦粉適宜的同化溫度為1 275~1 315 ℃。同化溫度過高則不能形成低熔點的液相,不利于鐵礦粉的液相粘結,導致燒結礦強度下降;但是同化溫度過低,燒結過程中產生的液相量過多,導致起固結骨架作用的核礦石減少,料層透氣性惡化,燒結礦的產量將降低[5]。

2.1.2 液相流動性

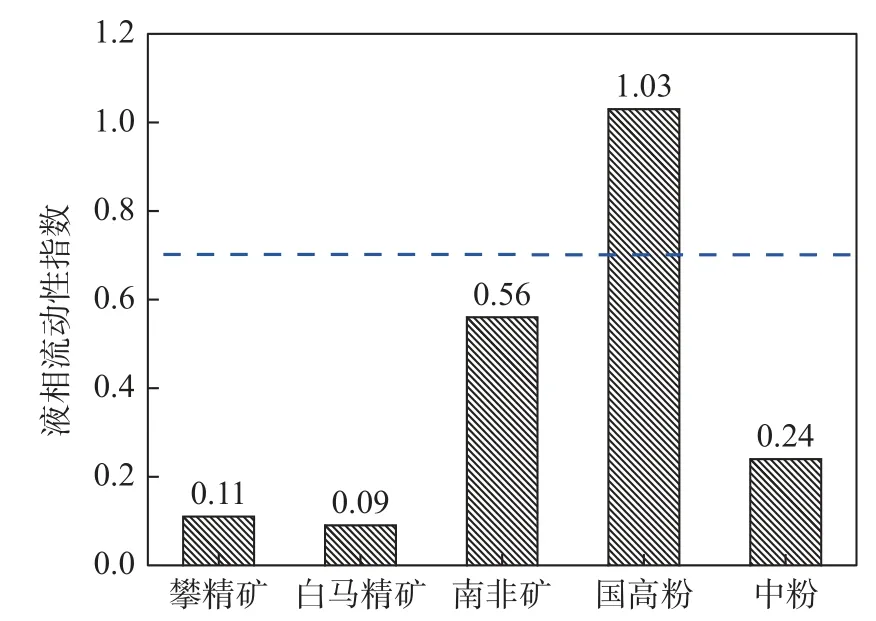

攀鋼5 種常用鐵礦粉的液相流動性指數測試結果如圖5 所示。由圖可知:①攀鋼所用高鈦型釩鈦磁鐵礦液相流動性指數均較小,僅0.11 和0.09;②液相流動性指數最高的是國高粉,達到了1.03,其次是南非粉礦,達到了0.56;③目前攀鋼所用的礦石冶煉流動性指數均較差,未達到燒結所要求的平均水平,故只能通過配礦來提高燒結混合料的液相流動性指數。

圖5 鐵礦粉的液相流動性指數Fig.5 Liquid phase fluidity index of iron ore powder

燒結生產一般要求鐵礦粉的適宜液相流動性指數為0.7~1.6,鐵礦粉的液相流動性過低,燒結過程中液相粘結周圍物料的能力下降,部分散料得不到有效粘結,燒結礦強度降低,但液相流動性也不能過大,過大后液相對周圍物料的粘結層厚度變薄,燒結礦易形成薄壁大孔結構,燒結礦的強度也會降低[6]。因此,攀鋼燒結配料過程中需要適當提高國高粉配比以利于提高液相流動性指數,達到改善釩鈦燒結礦質量的目的。

2.1.3 粘結相強度

攀鋼5 種常用鐵礦粉的粘結相強度測試結果如圖6 所示。由圖可知:①兩種高鈦型釩鈦磁鐵礦的粘結相強度均較高,達到了3 500 N 以上,而其它三種普通礦的粘結相強度較低,僅在1 500 N 左右,釩鈦磁鐵精礦粘結相強度較高的主要原因在于高溫燒結過程中生成的鈣鈦礦屬于自身硬度較大且結構致密的物相,導致采用正面壓潰時的強度較高;②白馬釩鈦精礦粘結相強度較攀精礦高的原因在于白馬精礦TFe 質量分數和粒度組成優于攀精礦,導致燒結過程中固相固結作用優于攀精礦;③燒結選擇配礦品種時,不但要求鐵礦粉同化性和液相流動性指數要好,還要充分考慮粘結相強度,一般要求鐵礦粉的粘結相強度大于2 000 N。

圖6 鐵礦粉的粘結相強度Fig.6 Bond phase strength of iron ore powder

2.2 釩鈦混勻礦燒結高溫性能結果及分析

2.2.1 釩鈦混勻礦配礦方案

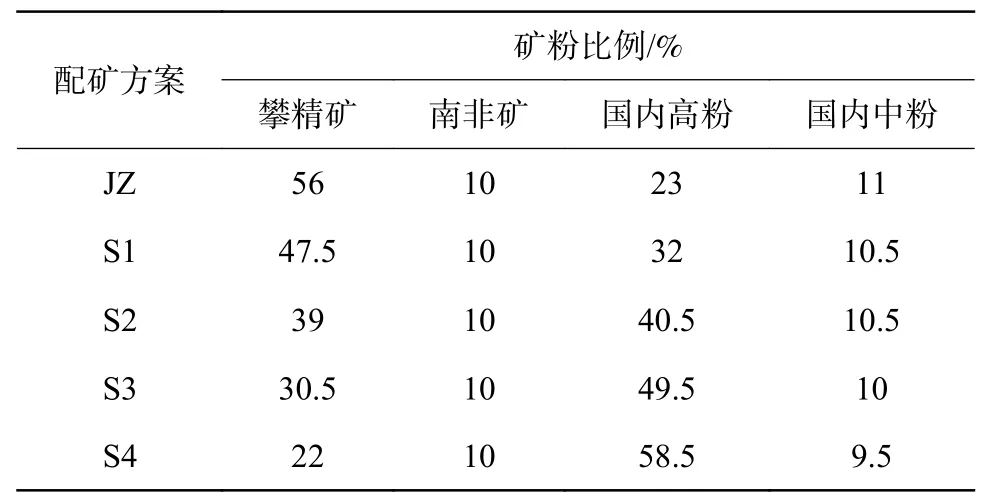

結合上述單種含鐵物料的基礎特性研究以及攀鋼原料供應與燒結生產實際情況,以攀鋼本部燒結廠釩鈦混勻礦中TiO2含量為基礎,通過逐步降低混勻礦中TiO2含量,保持SiO2、CaO 含量基本不變的配礦原則,設計了5 組優化配礦方案,如表2 所示,混勻礦化學成分如表3 所示,其中基準為攀鋼本部燒結廠實際生產過程中含鐵物料的配礦方案。

表2 鐵礦粉配礦試驗方案Table 2 Iron ore powder blending test scheme

表3 混勻礦化學成分檢測結果Table 3 Chemical compositions of mixed ore

2.2.2 釩鈦混勻礦同化性能

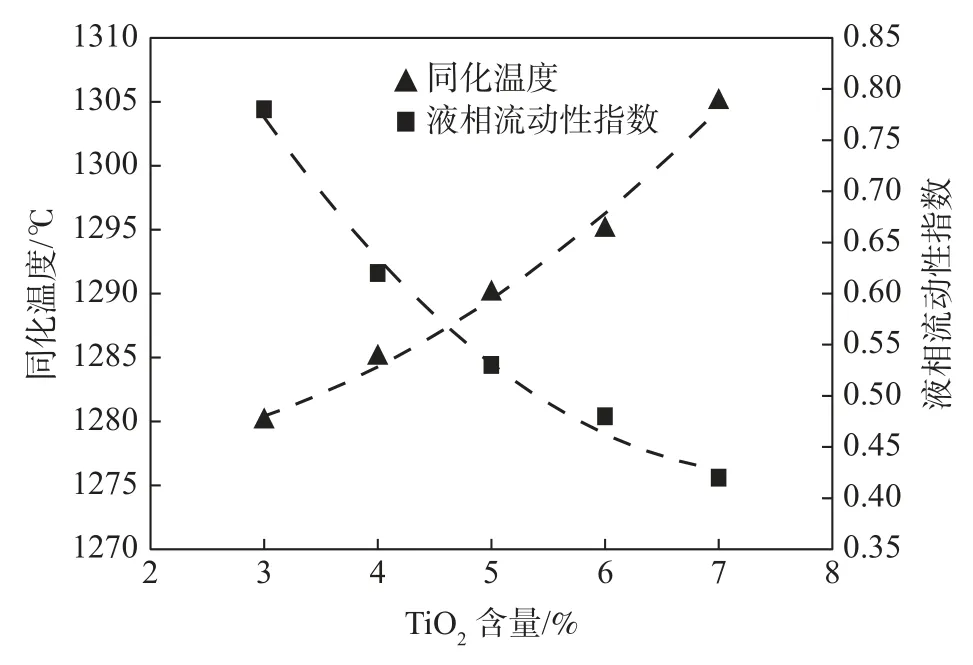

結合同化性能檢測方法,對上述不同TiO2含量的混勻礦進行了同化溫度檢測,結果見圖7。從圖可以看出:混勻礦同化溫度和TiO2含量呈現顯著的相關性,當TiO2含量從7.0%降低至3.0%時,同化溫度從1 305 ℃降低至1 280 ℃,降低了25 ℃。降低的主要原因在于:隨著鈦質量分數的降低,鈦形成的高熔點物質逐漸減少,從而提高了混勻礦的熔化粘結,同時TiO2和CaO 反應生成鈣鈦礦等結構致密的物質數量降低,從而提高了其它組元與CaO 反應的熱力學、動力學條件,降低了同化溫度,提高了同化性能[7]。結合生產實際出發,降低TiO2質量分數有助于提高燒結礦質量。

圖7 混勻礦同化溫度和液相流動性指數隨TiO2 含量變化規律Fig.7 Variation of assimilation temperature and liquid phase fluidity of mixed ore with TiO2 content

2.2.3 釩鈦混勻礦液相流動性能

結合液相流動性檢測方法,對上述不同TiO2含量的混勻礦進行了液相流動性指數檢測,結果見圖7。從圖7 可以看出:隨著混勻礦中TiO2含量逐漸降低,混勻礦液相流動性指數先緩慢升高,后迅速升高,升高的主要原因在于隨著鈦質量分數的降低,燒結液相的形成溫度逐漸降低,液相生成量逐漸增多且流動性大大提高,從而使流動性指數明顯升高,特別是當結構致密的鈣鈦礦物相生成減少后,CaO和鐵氧化物的接觸顯著提高,從而使低熔點物質形成增多,提高了混勻礦的液相流動性[8]。

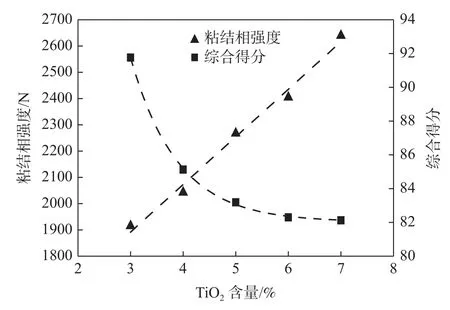

2.2.4 釩鈦混勻礦粘結相強度

結合粘結相強度檢測方法,對上述不同TiO2含量的混勻礦進行了粘結相強度檢測,結果見圖8。從圖可以看出:①隨著混勻礦中TiO2含量的降低,混勻礦的粘結相強度逐漸降低,主要原因在于隨著鈦質量分數的降低,燒結過程中與CaO 反應生成的結構致密且硬度較大的鈣鈦礦含量降低,從而降低了粘結相強度;②當混勻礦中TiO2含量降低至3%時,其粘結相強度降低到了1 915 N,低于燒結礦要求的粘結相強度大于2 000 N 的標準,故僅從粘結相強度來看,筆者認為釩鈦燒結礦適宜的高鈦型釩鈦磁鐵精礦配比在20% 左右,燒結礦中TiO2含量保持在3%左右最為適宜。

圖8 混勻礦粘結相強度和綜合得分隨TiO2 含量變化規律Fig.8 Variation of bond phase strength and comprehensive score of mixed ore with TiO2 content

2.2.5 綜合評價指標

上述三種指標中:同化性能是指鐵礦石在燒結過程中與CaO 的反應能力,它標志的是鐵礦石在燒結過程中生產液相的難易程度,僅揭示了低熔點液相的生產能力;液相流動性能是指燒結過程中鐵礦石與CaO 反應生成的液相的流動能力,與燒結成品率和還原性密切相關;粘結相強度是指鐵礦石在燒結過程匯總形成的液相對周圍核礦石進行固結的能力,與燒結礦轉鼓強度有著重要影響。因此,結合燒結生產經驗,按照同化性能:液相流動性能:粘結相強度=30:40:30 進行綜合評分,結果見圖8。從圖8可以看出,隨著混勻礦中TiO2含量逐漸降低,混合礦綜合得分逐漸升高,特別是當TiO2含量降低至4%和3%時,綜合得分顯著提高。

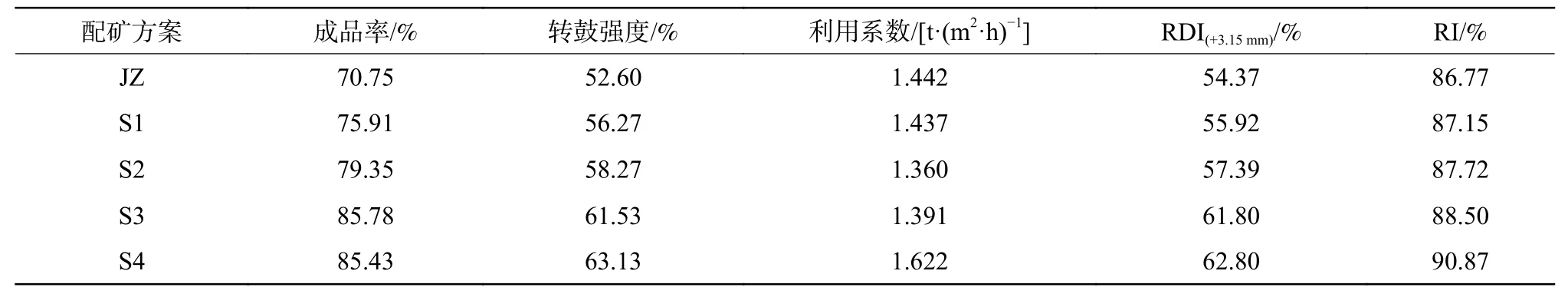

2.3 燒結杯驗證試驗結果及分析

對以上5 組配礦方案進行了燒結杯驗證試驗,試驗時通過外配熔劑(石灰石、生石灰或活性灰)來控制燒結礦二元堿度為2.0,外配燃料(焦粉或煤粉)來控制配碳量為4.2%,使形成的燒結混合料水分控制在7.5%左右,然后對混合料進行混勻、制粒、抽風燒結和冷卻檢測,所得燒結礦的性能測試結果如表4 所示。由表4 可知:①降低TiO2含量的四組燒結礦各項技術指標均高于基準組;②隨著混勻礦中TiO2含量逐漸降低,燒結礦成品率逐漸升高,從基準時的70.75%升高至TiO2含量為3%時的85.43%,這說明混勻礦的液相流動性能是不斷改善的,從而使其粘結周圍物料的能力增強,使更多的未熔散料得到了有效粘結,提高了燒結礦成品率;③隨著混勻礦中TiO2含量逐漸降低,燒結礦轉鼓強度也逐漸升高,從基準的52.60% 逐漸提高至TiO2含量為3%時的63.13%,主要原因在于燒結礦的固結主要是通過生成液相對周圍未熔物料浸潤、反應、粘結而完成,足夠的粘結相數量是燒結礦固結的基礎[8],同時優質的鐵酸鈣物相也大量生成,進一步提高了燒結礦轉鼓強度;④隨著燒結礦中TiO2含量降低,燒結礦的低溫還原粉化指數和中溫還原性隨混勻礦液相流動性增大而改善,鐵礦粉液相流動性的提高促進燒結礦中粘結相增多,使燒結礦低溫還原粉化指數得到改善,同時液相流動性好的礦粉生成更多的低熔點物質,使燒結礦氣孔率升高,增大了還原性氣體與反應界面的接觸面積,從而提高了燒結礦的還原度[9]。

表4 燒結礦性能檢測結果Table 4 Sinter performance test results

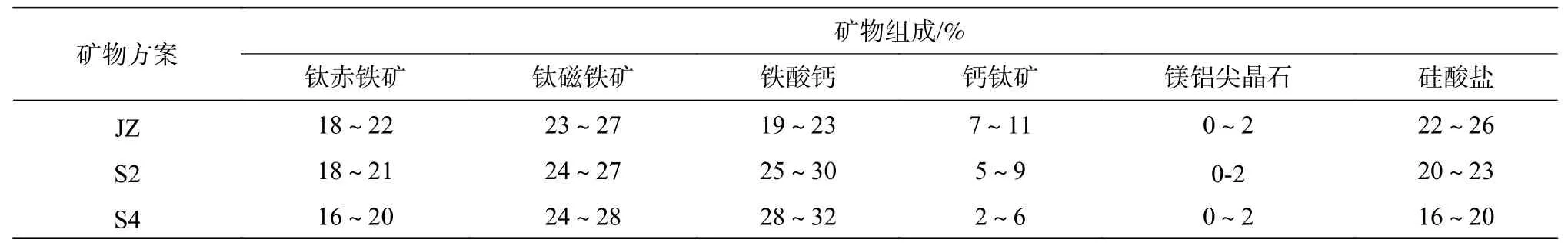

同時對三組典型燒結礦(基準組、S2 和S4 組)進行了微觀結構分析,結果見表5 和圖9。從表和圖可以看出:①釩鈦燒結礦中礦物主要以鈦赤鐵礦、鈦磁鐵礦、鐵酸鈣、鈣鈦礦和硅酸鹽相組成,此外還有部分少量的鎂鋁尖晶石;②隨著燒結礦中TiO2含量下降,鐵酸鈣含量呈顯著上升趨勢,從基準的19%~23% 升高至28%~32%,鈦赤鐵礦、鈣鈦礦和硅酸鹽相呈下降趨勢,其中鈣鈦礦下降幅度最大,從7%~11% 降低至2%~6%;③同時燒結礦中鐵酸鈣物相形態也發生了明顯變化,從基準期的板狀、片狀逐漸向樹枝狀和熔融交織狀變化,且鐵酸鈣出現的面積越來越多,越來越大[10];④燒結礦中呈現黑色大孔洞逐漸減小、減少,整體結構也由疏松、松散狀向網狀、均勻狀轉變,進一步佐證了隨著燒結礦中TiO2含量降低,中溫還原性逐漸改善的現象。

表5 典型燒結礦物相體積分數組成Table 5 Volume fractions of typical sintered mineral phases

圖9 不同配礦方案下燒結礦礦物形貌Fig.9 Mineral morphology of sinters obtained from different ore blending schemes

3 結論

1)攀鋼常用5 種含鐵礦粉的化學成分、燒結高溫基礎性能方面存在明顯差異,其中2 種高鈦型釩鈦磁鐵礦同化溫度分別高達1 335 ℃和1 320 ℃,液相流動性指數僅0.11 和0.09,同化性能和液相流動性能最差,粘結相強度則最高,達到3 500 N 以上,需要通過優化配礦來獲得釩鈦混勻礦的適宜燒結高溫性能。

2)當混勻礦TiO2含量從7%降低3%時,同化溫度從1 305 ℃逐低至1 280 ℃,液相流動性指數從0.42 升高至0.78,同化和液相流動性能逐漸改善,粘結相強度從2 640 N 降低至1 915 N,粘結相強度逐漸惡化。變化的原因在于鈦質量分數降低,燒結過程中與CaO 不斷反應生成的結構致密的高熔點鈣鈦礦等物質減少,低熔點的優質鐵酸鈣等物質增加,從而提高了同化性能和液相流動性能。

3)從燒結杯驗證試驗來看,釩鈦燒結礦各項技術指標與混勻礦的燒結高溫性能關系密切,隨著混勻礦TiO2含量的降低,燒結礦成品率、轉鼓強度、中低溫性能隨著燒結高溫性能改善而提高。因此,實際生產過程中,綜合利用礦石資源,減少攀鋼混勻礦中TiO2含量可提高高爐生產。