白馬釩鈦磁鐵礦提質降雜研究及工業實踐

劉志雄

(攀鋼集團礦業有限公司設計研究院,四川 攀枝花 617063)

0 引言

我國攀枝花、西昌地區蘊藏著豐富的釩鈦磁鐵礦資源,主要分布在攀枝花、紅格、白馬、西昌太和四大礦區[1],是一種由鐵、釩、鈦和多種有價金屬元素共生組成的復合型礦產資源[2],所生產的釩鈦鐵精礦成為鋼鐵工業冶煉原料的重要來源之一。由于攀西釩鈦磁鐵礦自身賦存因素影響,其釩鈦鐵精礦品位一般在54%~56%,與普通磁鐵礦相比存在較大差距。入爐原料鐵精礦品位的高低直接影響高爐生產及冶煉成本,資料表明,入爐品位提高1%,生鐵產量可以提高2.5%,焦比降低1.5%[3]。因此,提高入爐鐵精礦品位一直是礦山企業追求的目標和重要研究方向。

長期以來,針對如何提高釩鈦鐵精礦品位,選礦工作者進行了許多研究工作。攀枝花密地選礦廠自投產以來,為提高鐵精礦品位,將原一段磨礦流程改為二段磨礦分段選別的階磨階選流程,鐵精礦從51.50%提高到54.00%[4],解決了磨礦細度不夠、脈石礦物連生體多的問題,但釩鈦鐵精礦品位仍不高;針對釩鈦鐵精礦含硫高的問題,進行了精礦浮硫試驗研究,可將釩鈦鐵精礦中的硫含量從0.66%降至0.3%以下[5],從而提高精礦品位,但釩鈦鐵精礦回收率偏低;有研究表明通過提高磨礦細度的七段階磨階選的極限探索試驗,可將釩鈦鐵精礦品位提高至57.30%[6],該研究僅是理論探索,難以實際應用。

白馬釩鈦磁鐵礦位于四川省米易縣白馬鄉,白馬礦區某選廠采用階磨階選流程回收釩鈦磁鐵精礦,選鐵尾礦采用“原礦分級+強磁+重選+強磁+浮選”原則流程回收鈦鐵礦[7]。投產以來一直為理順工藝流程和達產達效進行優化和改造,針對提高精礦品位專門的系統性研究不多,鐵精礦品位目前只能達到55%,還有一定的提升空間;白馬礦礦物組成的突出特點是鈦鐵礦含量在四大礦區中最低,不及其他礦區鈦鐵礦含量的一半[8],從而釩鈦鐵精礦理論品位相對高一些;現有選礦廠空間布置較為寬敞,有利于提質降雜工藝改造。

筆者以攀西白馬礦區某選礦廠生產的釩鈦磁鐵精礦為研究對象,介紹了提高鐵精礦品位降低雜質含量的研究工作,并進行了工業應用,為攀西地區釩鈦磁鐵礦精礦品位的提高提供了技術路線。

1 釩鈦磁鐵精礦工藝礦物學研究

1.1 釩鈦鐵精礦相關指標分析

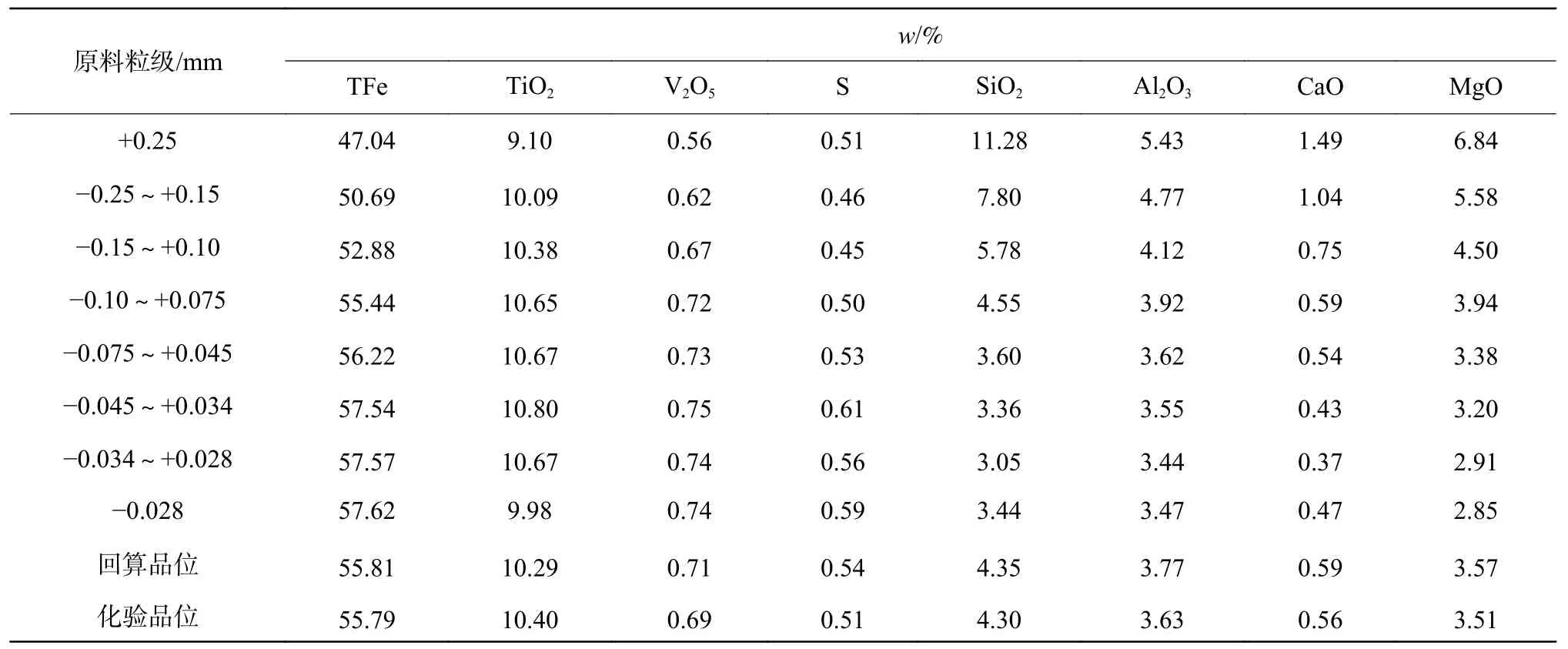

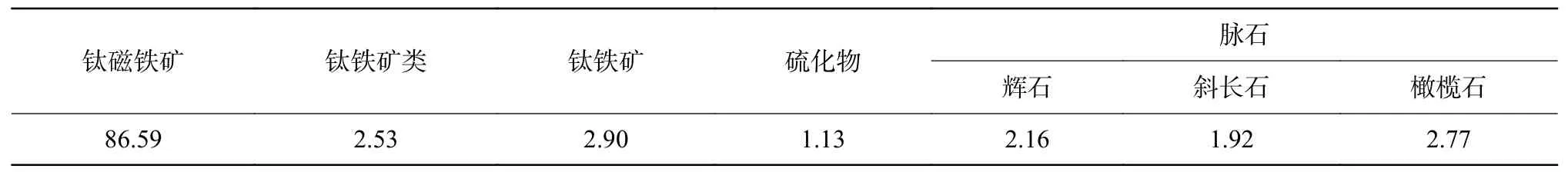

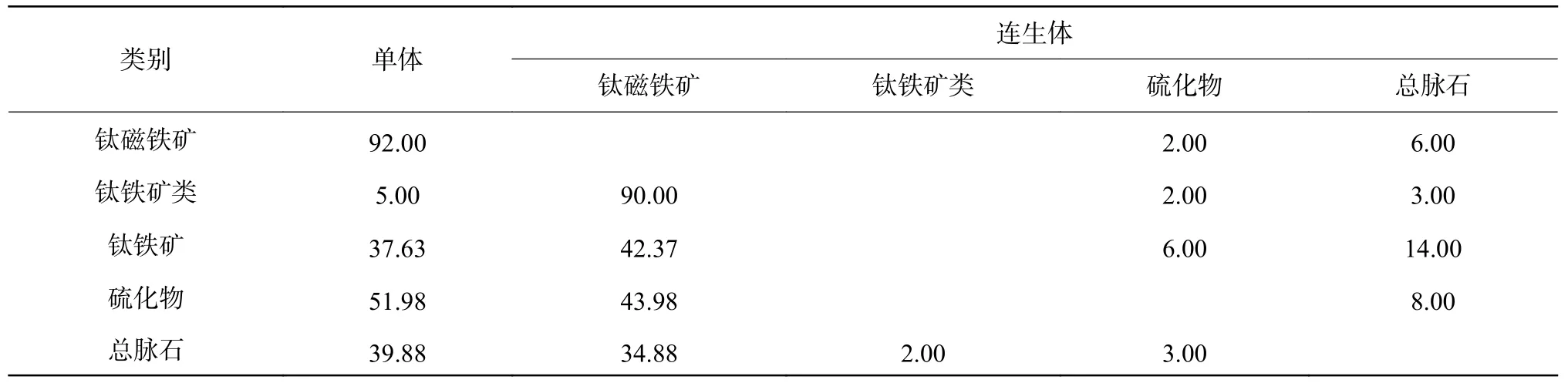

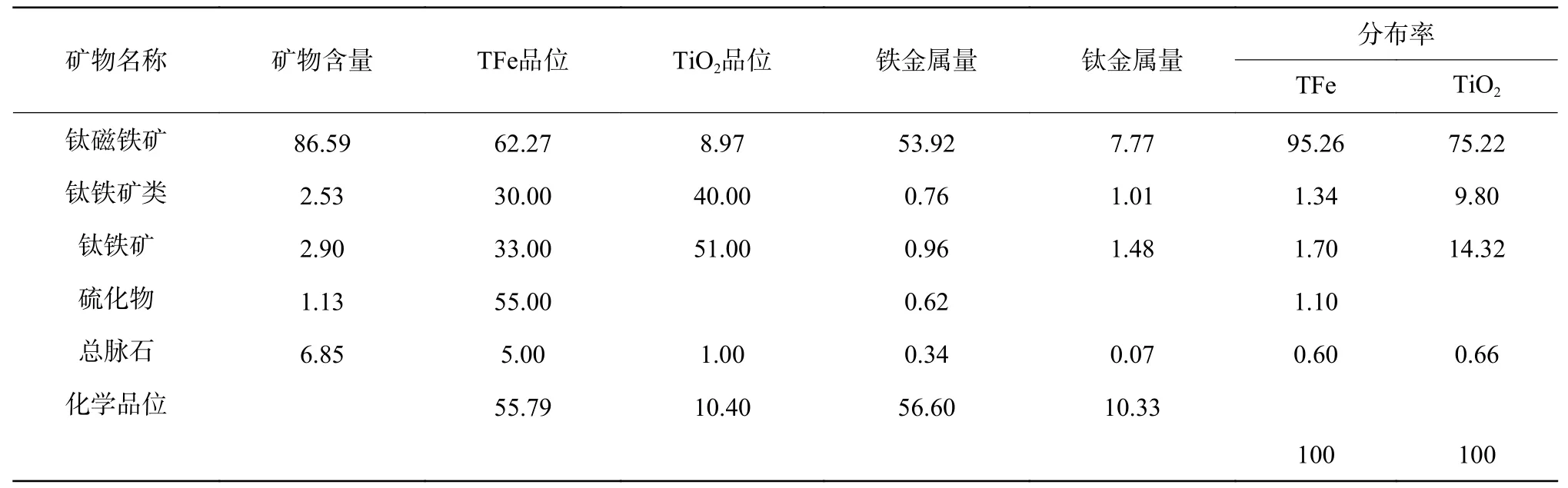

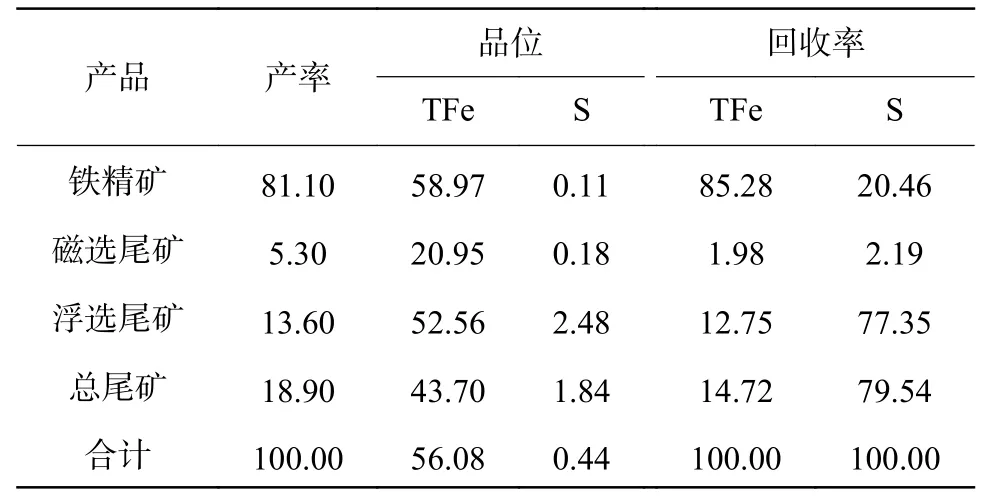

釩鈦鐵精礦化學多元素分析結果、全粒級礦物含量、主要礦物的單體解離度、鐵鈦金屬量平衡和鐵精礦粒度分析分別見表1~5。

表1 釩鈦鐵精礦化學元素分析結果Table 1 Results of chemical element analysis of V-Ti-Fe concentrate

表2 釩鈦鐵精礦全粒級礦物含量Table 2 Full grain mineral content of V-Ti-Fe concentrate %

表3 釩鈦鐵精礦主要礦物單體解離度Table 3 Dissociation degree of main mineral monomers of V-Ti-Fe concentrate %

表4 釩鈦鐵精礦鐵鈦金屬量平衡Table 4 Metal balance of iron and titanium of V-Ti-Fe concentrate %

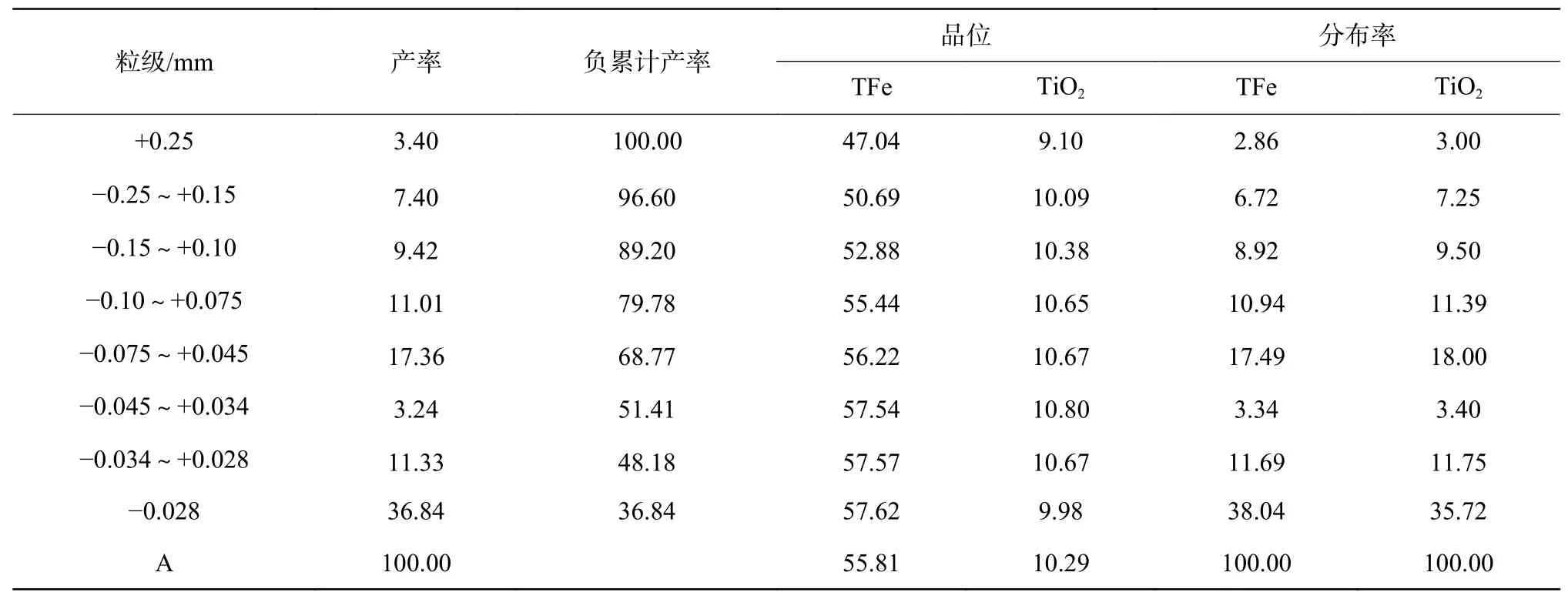

表5 釩鈦鐵精礦粒度篩析結果Table 5 Particle size sieve analysis results of V-Ti-Fe concentrate %

從釩鈦鐵精礦相關指標分析可知:鐵精礦品位為55.79%,理論品位為62.60%,相對其理論品位,鐵精礦品位還有進一步提高的空間。鐵精礦中+200 目(0.074 mm)鐵品位較低,脈石礦物、硫化物單體解離度低,其中鈦磁鐵礦(包含鈦鐵礦類)的單體解離度僅為84.89%,鈦鐵礦單體解離度僅為37.63%,硫化物的單體解離度僅50%左右,要提鐵降雜,需要對鐵精礦進行再磨再選。

1.2 釩鈦鐵精礦工藝礦物學特性及提質降雜難點

1)通過檢測分析,釩鈦鐵精礦的主要成分為鈦磁鐵礦,其次還含有鈦鐵礦;鐵精礦中的雜質礦物主要為輝石、斜長石、橄欖石等脈石和磁黃鐵礦、黃鐵礦等硫化物,鈦、硅、鋁、鈣、鎂等為主要排除對象。

2)釩鈦鐵精礦中的鈦磁鐵礦含有少量的溶質組分形成的客晶礦物,即鈦鐵晶石、鈦鐵礦、鎂鋁尖晶石,這些礦物以固溶體微細顆粒、細小片晶賦存于鈦磁鐵礦中,鈦、鋁、鎂、釩、鉻等元素以類質同象的形式存在,解離十分困難,是影響釩鈦鐵精礦理論品位的主要原因;同時,鈦磁鐵礦中以文象狀、片晶狀0.5~5 μm 鈦鐵礦和鈦鐵晶石形成的鈦鐵礦類礦物因其粒度太細無法單體解離,難以回收,導致鐵精礦提質降雜難度加大。

3)釩鈦鐵精礦中的雜質礦物單體解離度較低,可通過細磨深選降低其在精礦中的含量,以達到提高鐵精礦品位的目的,但在細磨條件下,礦石中各種礦物的粒度非常細,甚至有泥化現象產生,如何實現有用礦物與脈石礦物有效分離,對工藝技術和設備的選擇提出了更高的要求。

2 試驗方案

通過工藝礦物學研究,對于白馬釩鈦鐵精礦最直接的方法是通過對鐵精礦的進一步細磨,使精礦中的脈石礦物單體解離,利用其磁性差異進行分離,以達到提高釩鈦鐵精礦品位的目的。同時,本研究針對的是選礦廠生產的最終釩鈦磁鐵精礦,根據礦石性質特點,鈦鐵礦為弱磁性礦物,在利用磁選流程選別鐵精礦的過程中,大量的鈦鐵礦都已進入尾礦,對鈦鐵礦的回收不會產生影響。

因此,試驗方案擬定采用“磨礦-磁選”和“磨礦-浮選-磁選”原則流程開展試驗研究工作,磨礦設備為XMQ-240×90 錐形球磨機,磁選設備為?300 濕式鼓型電磁選機,分級設備為圓振篩,浮選設備為XFD 型1 L 單槽式浮選機。

3 釩鈦磁鐵礦提質降雜試驗研究

3.1 實驗室試驗結果及分析

3.1.1 細磨深選試驗

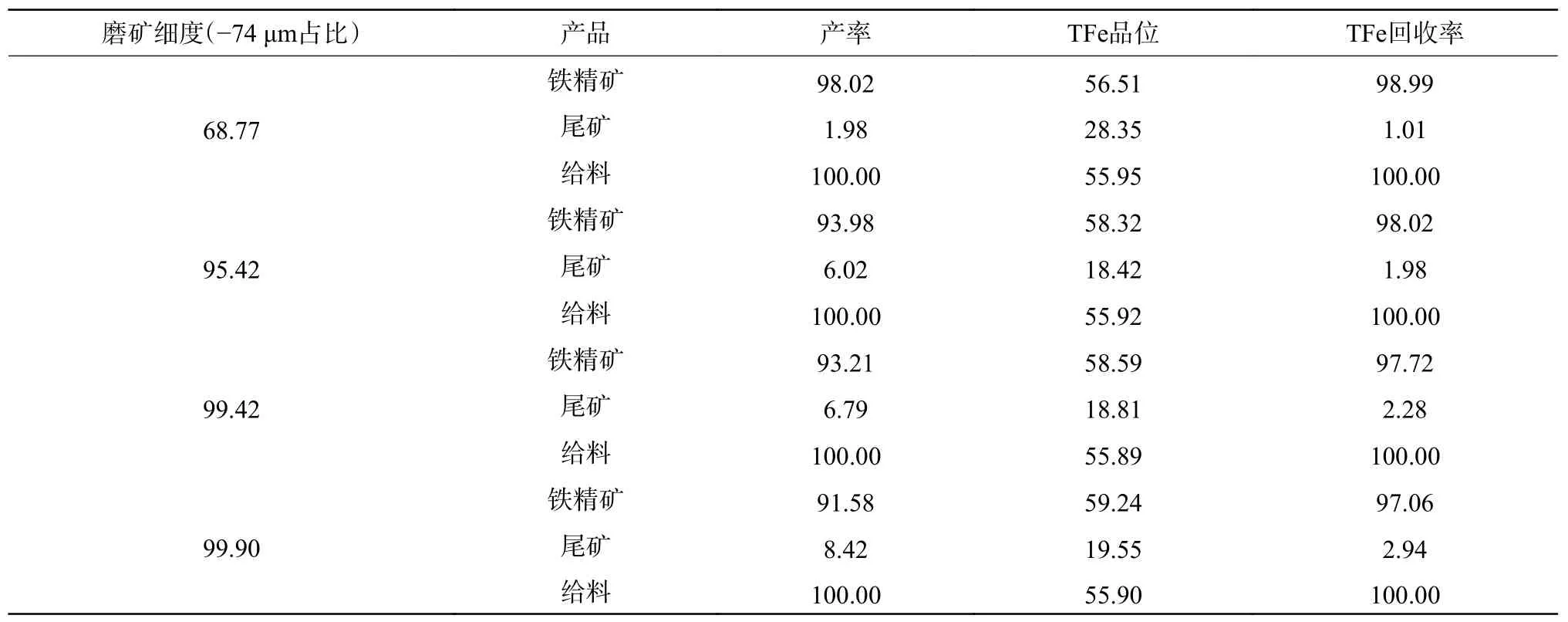

針對釩鈦鐵精礦雜質礦物單體解離度不高的實際,采用細磨深選技術路線在實驗室內將該鐵精礦進行細磨,采用磁選法進行選別回收,磁場強度通過實驗室試驗確定為108 kA/m。試驗結果見表6。

表6 釩鈦鐵精礦細磨深選試驗結果Table 6 Test results of fine grinding and deep dressing of V-Ti-Fe concentrate %

可見,隨著磨礦細度的增加,鐵精礦品位也逐漸提高,最高可達59.24%,但精礦回收率也隨之下降;當磨礦細度達到?200 目(74 μm)95%左右,一次弱磁選鐵精礦品位達到58.32%,回收率達到98.02%,說明細磨深選可以提高釩鈦鐵精礦品位。

3.1.2 粗細分選試驗

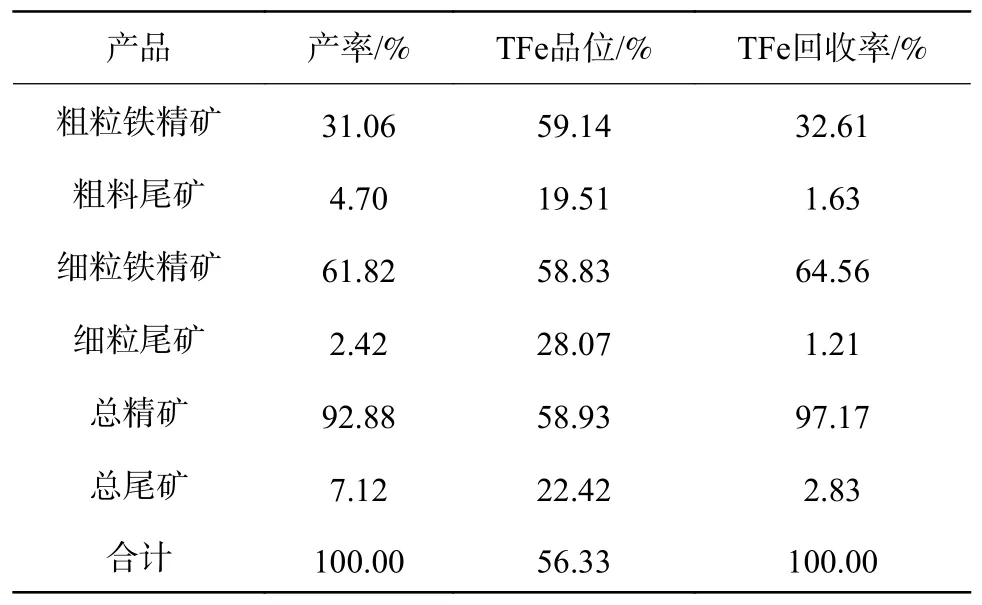

根據釩鈦鐵精礦粒度分析結果,其+200 目(74 μm)鐵品位較低,而?200 目(74 μm)鐵品位較高,試驗以200 目(74 μm)為分級粒度對鐵精礦進行分級,+200 目(74 μm)再磨磁選,?200 目(74 μm)直接進行精磁選,考察粗細分選的效果,粗粒級的磨礦細度確定為?200 目(74 μm)95%左右;磁場強度通過實驗室試驗確定,粗粒部分磁選磁場強度為108 kA/m,細粒部分磁選磁場強度為116 kA/m。粗細分選試驗結果見表7。

表7 釩鈦鐵精礦粗細分別分選試驗結果Table 7 Experimental results of separation of coarse and fine V-Ti-Fe concentrate

釩鈦鐵精礦采用粗細分選磁選工藝能獲得品位為58.93%的鐵精礦,回收率為97.17%,與細磨深選試驗結果相比,在相同的磨礦細度下,精礦品位略高,但回收相對低一些,總體效果相差不大。

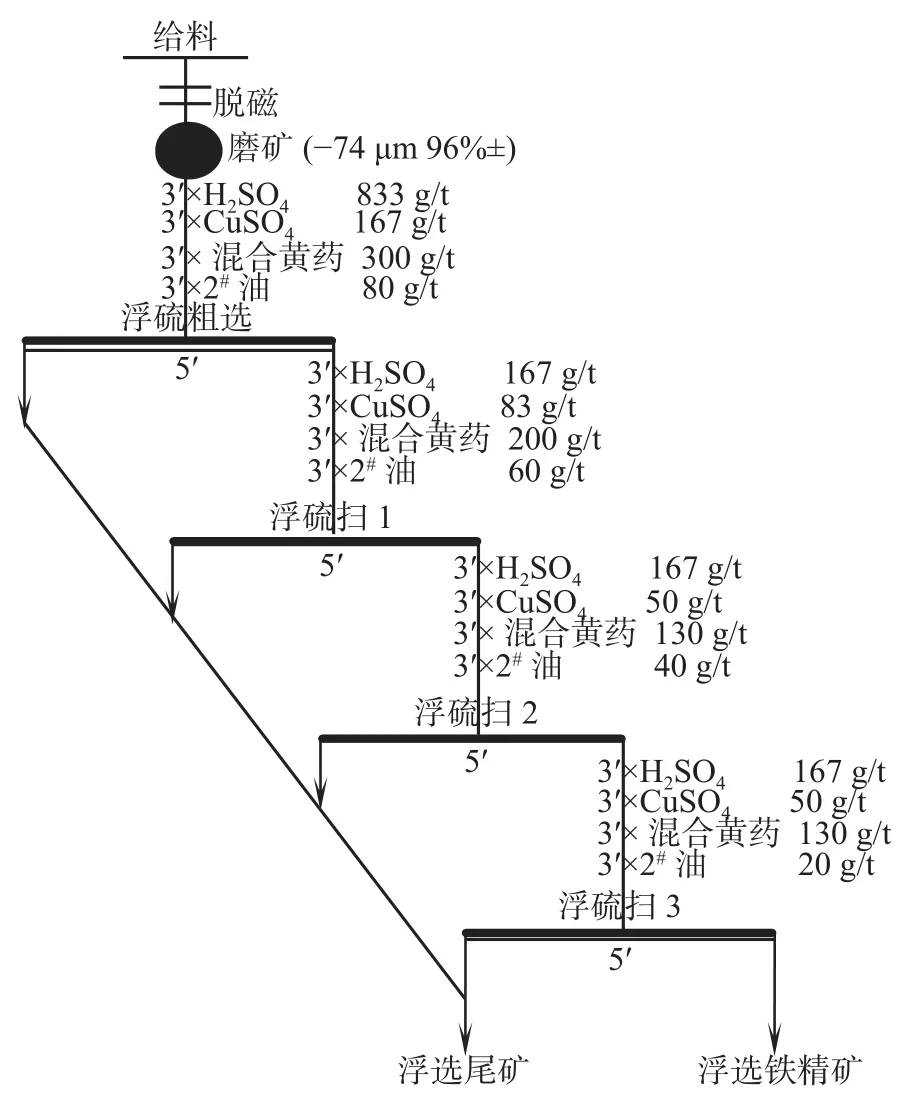

3.1.3 浮選試驗

從試驗原料工藝礦物學研究結果可知,釩鈦鐵精礦中含有一定數量的硫化物(主要為磁黃鐵礦、黃鐵礦),其礦物含量為1.13%,致使鐵精礦S 含量較高,采用浮選方法進行除硫試驗,考察浮選降硫的效果。通過探索試驗,最終確定的單一浮選原則流程及藥劑制度見圖1。浮選試驗結果表8。

圖1 釩鈦鐵精礦單一浮選工藝試驗原則流程Fig.1 Experimental principle flow chart of single flotation process for V-Ti-Fe concentrate

表8 釩鈦鐵精礦單一浮選試驗結果Table 8 Results of single flotation test for V-Ti-Fe concentrate %

單一浮選試驗結果表明,對于釩鈦鐵精礦,采用單一浮選工藝能有效降低鐵精礦中的S 含量,鐵精礦品位約提高0.5 個百分點,但回收率損失較大。

3.1.4 浮選-磁選聯合工藝試驗

在單一選別工藝試驗的基礎上,針對釩鈦鐵精礦的特性,進行了浮選+磁選的聯合工藝試驗,分別進行了浮選-磁選工藝和磁選-浮選工藝試驗,其試驗技術參數和藥劑與單一選別試驗相同。試驗結果分別見表9 和表10。

表9 釩鈦鐵精礦浮選?磁選工藝試驗結果Table 9 Experimental results of floatation-magnetic process for V-Ti-Fe concentrate %

聯合試驗結果表明,無論是浮選-磁選還是磁選-浮選聯合工藝均能提高釩鈦鐵精礦品位,但精礦回收率都不同程度的下降。

實驗室試驗表明:對白馬釩鈦鐵精礦進一步細磨,提高單體解離度,各技術路線均能有效提高鐵精礦品位。深磨細選流程簡單、指標最好,容易在生產現場應用,其它流程也能提高鐵精礦品位,但鐵精礦回收率不同程度的降低,流程相對復雜一些,現場改造難度也要大一些。

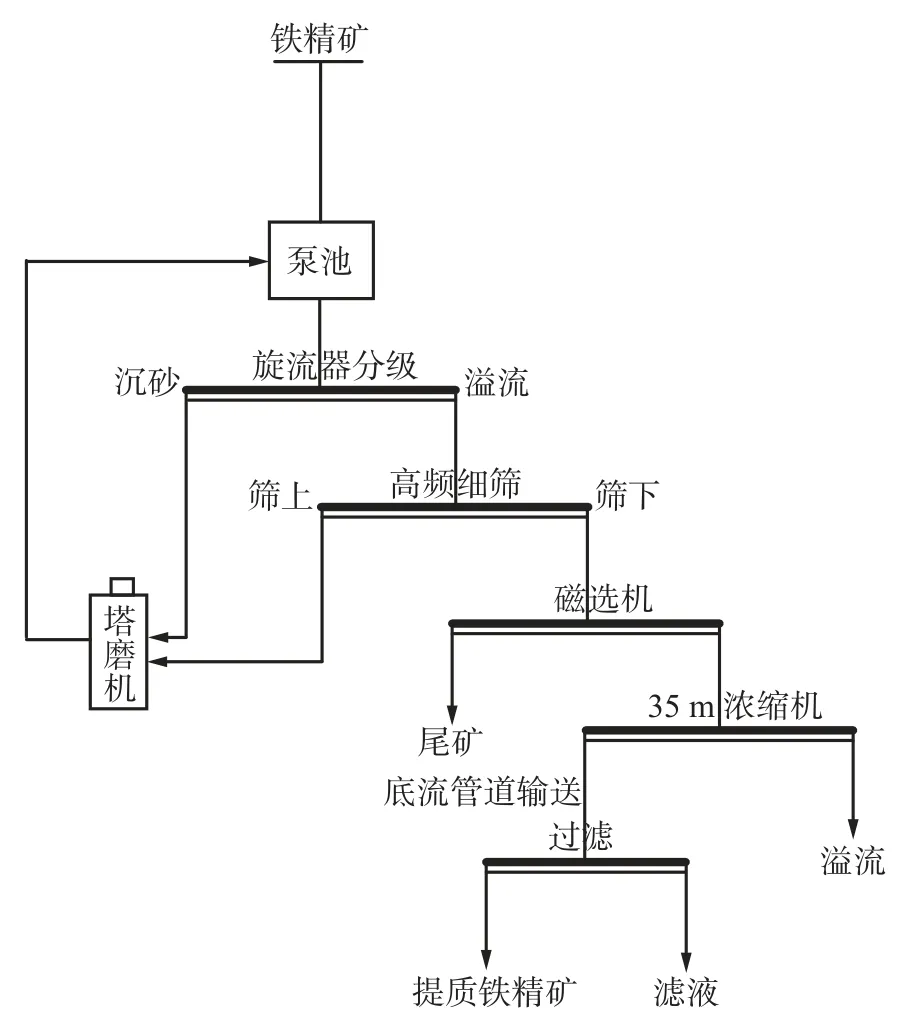

3.2 工業試驗結果及分析

為驗證實驗室試驗結果及獲得的工業應用指標,采用深磨細選流程在白馬礦區某選礦廠進行了鐵精礦提質降雜工業試驗,在不改變前段磨選工藝的前提下,利用二期生產線管道輸送前端的塔磨機礦漿制備系統,采用塔磨機對鐵精礦進行細磨,高頻細篩分級后進行磁選,以考查其提質降雜指標。工業試驗原則流程見圖2。

圖2 工業試驗原則流程Fig.2 Principal flow chart of industrial test

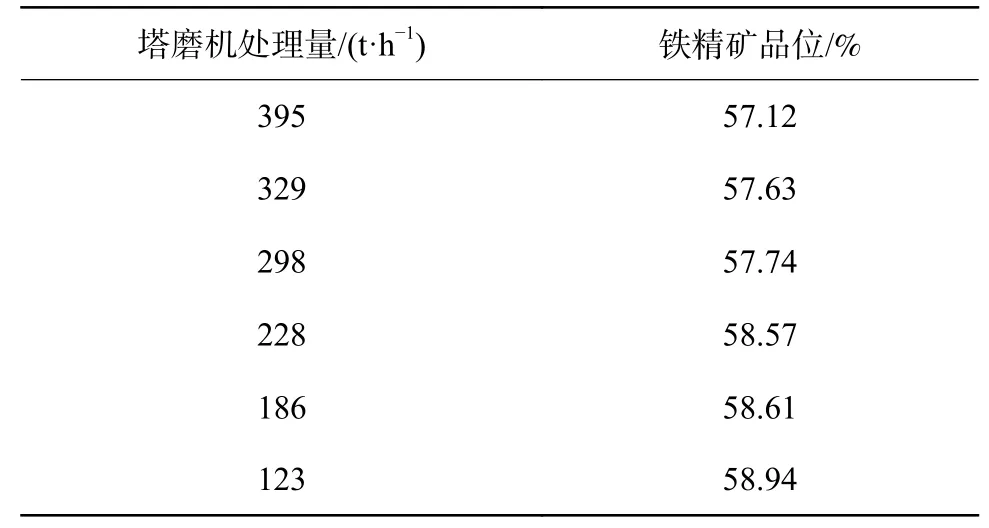

3.2.1 鐵精礦品位與處理量的關系

通過試驗獲得不同提質鐵精礦品位與塔磨機處理量的關系見表11。

從表11 可看出,隨著處理量的降低,鐵精礦品位逐漸提高;當鐵精礦品位由57.12%提高到58.94%時,處理量降低幅度較大,說明采用細磨深選工藝能有效提高鐵精礦品位,但處理能力下降。

表11 不同提質鐵精礦品位與處理量的關系Table 11 Relationship between grade and treatment capacity of iron concentrate with different quality improvement

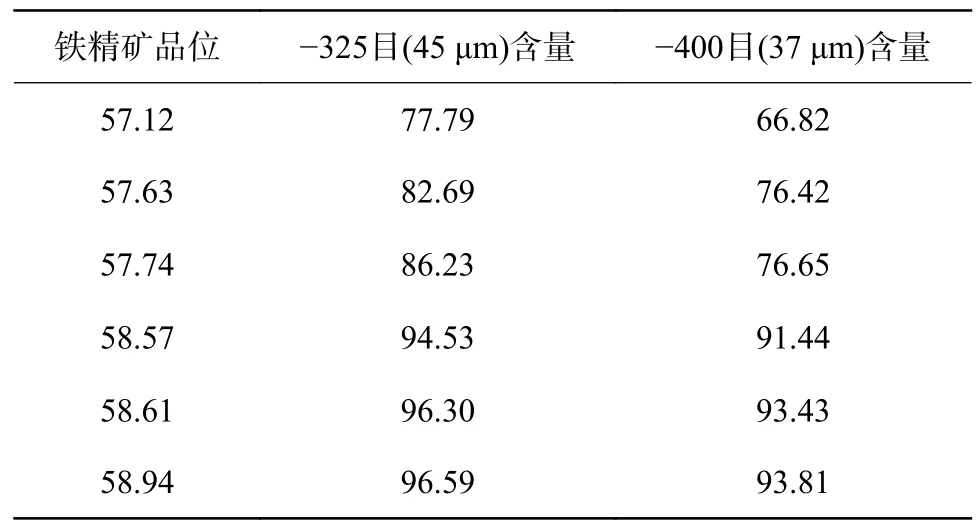

3.2.2 鐵精礦品位與粒度的關系

不同提質鐵精礦品位與粒度的關系見表12。

表12 不同提質鐵精礦品位與鐵精礦粒度的關系Table 12 Relationship between grade and particle size of iron concentrate %

從表12 可看出,隨著磨礦細度增加,鐵精礦品位逐漸提高;當鐵精礦粒度達?325 目(45 μm)含量95%且?400 目(37 μm)含量93%以上時,鐵精礦品位提高幅度不大、走勢趨于平緩,表明在現有生產設備條件下,鐵精礦品位能提高到約59%。

3.2.3 提質鐵精礦的多元素對比分析

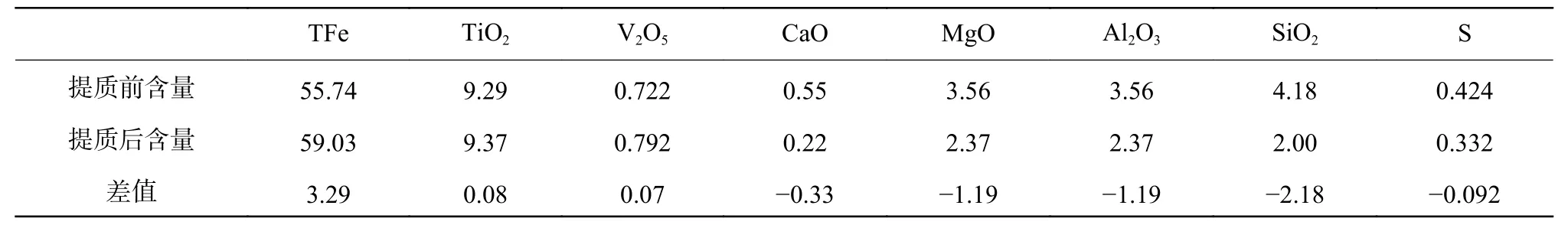

為了解釩鈦鐵精礦提質前后化學多元素變化情況,將提質品位為59%的最高指標的鐵精礦和提質后的鐵精礦進行化學多元素檢測,結果見表13。

表13 提質前后鐵精礦多元素對比分析結果Table 13 Comparative analysis of multi-elements of iron concentrate before and after upgrading %

從表13 可看出,提質后鐵精礦中TFe 品位有大幅提高,TiO2和V2O5品位略有增加,CaO、MgO、Al2O3、SiO2和S 品位均有下降,而含量下降最多的是SiO2,由4.18% 下降到2.00%,下降2.18 個百分點,說明細磨深選提質降雜工藝能有效降低脈石礦物含量,但鐵精礦中的TiO2沒有降低,需要進一步深入研究。

4 提質降雜工業實踐

在試驗研究的基礎上,該選礦廠進行了提高鐵精礦品位的工業應用。首先在二期產線新建了塔磨機+高頻細篩+磁選提質生產線,將二期生產的品位為55%的鐵精礦進入提質系統再磨再選,將品位提高至57%;二期實現提質后,針對一期工藝流程的缺陷和鐵精礦品位不足54%的問題,對一期工藝流程進行了優化改造,主要優化一期二段磨礦系統,增加了磨礦細度,將一期鐵精礦品位提高到55%,再進入現有塔磨機提質生產線將一期鐵精礦品位提高到57%以上,目前已完成一個系列的改造,預計一期全部系列改造完畢后,該選礦廠鐵精礦品位能達到57%以上,有效地提高冶煉系統高品位釩鈦鐵精礦的保供能力,為攀西地區釩鈦鐵精礦的提質降雜提供技術示范。

5 結語

1)白馬釩鈦鐵精礦主要含鐵礦物是鈦磁鐵礦,鈦、硅、鋁、鈣、鎂等為主要排除對象。

2)鈦磁鐵礦中存在著客晶礦物,即鈦鐵晶石、鈦鐵礦、鎂鋁尖晶石等。其鈦、釩、鉻、鋁等以類質同相形式存在于磁鐵礦中,由于這部分雜質通過選礦無法剔除,影響了鐵精礦理論品位,導致鈦磁鐵礦精礦品位相對普通鐵礦偏低,也是釩鈦鐵精礦品位難以提高的主要原因。

3)白馬釩鈦鐵精礦通過提高磨礦細度進行深度選別,可以進一步提高其鐵精礦品位,在白馬礦區某選礦廠工業實踐,釩鈦鐵精礦品位由55% 提升至57%。

4)細磨深選提質降雜工藝能有效降低脈石礦物含量,但對降低鐵精礦中的TiO2效果不明顯,如何降低釩鈦鐵精礦中TiO2含量需要進一步深入研究。