攀西某選鐵尾礦中鈦鐵礦浮選藥劑優化試驗研究

鄧 建,楊耀輝,王洪彬,嚴偉平,曾小波

(1.中國地質科學院礦產綜合利用研究所,四川 成都 610041;2.中國地質調查局金屬礦產資源綜合利用技術研究中心,四川 成都 610041;3.攀鋼集團礦業有限公司,四川 攀枝花 617000)

0 引言

鈦是一種重要稀有金屬,被廣泛應用于化工、電力、冶金、制鹽、醫藥、航空航天、船艦、潛艇以及制造化工、化纖工業等行業,在國民經濟發展中起著十分重要的作用[1?2]。鈦主要以化合物的形式賦存于鈦鐵礦(FeTO3)和金紅石(TiO2)中,目前已探明鈦資源絕大部分都以鈦鐵礦的形式存在[3]。鈦鐵礦主要分布在亞洲、大洋洲和歐洲,我國(26.14%)與澳大利亞(28.41%)占世界儲量一半以上。我國探明的鈦鐵礦資源分布在 21 個省(自治區、直轄市)共 108 個礦區,主要產區為四川、河北、海南、廣東、湖北、廣西、云南、陜西、山西等地,其中以四川攀西地區儲量最大,鈦(TiO2)儲量高達35 526.6 萬t,約占全國的90.54%,主要礦區分為攀枝花礦區、白馬礦區、攀西礦區和太和礦區[4?6]。隨著資源的開發,攀西礦區的礦石嵌布粒度越來越細,同時隨著開采的不斷深入,出現輝長巖、輝石巖在礦石中含量逐漸減少,而橄輝巖含量增多的現象,導致選礦難度增加[7?9]。攀西礦區的釩鈦磁鐵礦有效利用率低,尤其是鈦資源,約50%的鈦進入鐵精礦中沒有得到利用,而進入選鐵尾礦中的鈦鐵礦資源由于受選鐵制約也導致其利用率不到30%,這造成了鈦資源的巨大浪費[10]。“強磁選-浮選工藝”是目前攀西地區選礦廠選鈦的主要工藝,而浮選是從選鐵尾礦中得到合格鈦鐵礦產品的關鍵工藝。在浮選工藝中,浮選藥劑的選擇起到了決定性作用,針對不同的礦石性質藥劑制度截然不同,對選礦藥劑的性質優化是提高鈦資源利用率的一個重要途徑[11?12]。目前常用的鈦鐵礦捕收劑有脂肪酸類捕收劑,含磷、砷類捕收劑,羥肟酸類捕收劑等。如:有氧化石蠟皂、塔爾油、石油磺酸鈉、苯乙烯膦酸、乳化塔爾油、MOS 及其升級產品MOH、R-1、R-2、ROB、HO 和XT 等,大部分可以取得較為理想的指標。常用到的鈦鐵礦浮選調整劑有硫酸、水玻璃、酸化水玻璃、氟硅酸鈉、草酸、CMC、腐殖酸鈉等常規的無機調整劑[13?14]。隨著釩鈦磁鐵礦資源開采不斷深入,礦石性質有了巨大變化,礦石的品位變低、可選性變差、脈石礦物成分變復雜,常規調整劑抑制效果越來越差,對于易發生次生蝕變的橄欖石礦物,目前尚缺乏對其有效的選擇抑制劑。

鑒于此,筆者以攀西某選鐵尾礦的強磁預富集產品為試驗礦樣(原礦中含鈦 16.60%)進行鈦鐵礦浮選藥劑優化試驗研究。針對該原料的性質特點,對其開展了常用藥劑的優化試驗,對捕收劑種類及用量、抑制劑種類及用量、硫酸用量藥劑進行了優化,并自研了一種該類鈦鐵礦脈石礦物的有效抑制劑EMA。最終,通過優化的磁選除鐵-浮選脫硫+一粗一掃五次精選閉路流程獲得了合格的鈦鐵礦精礦,對該地區選鐵尾礦中鈦鐵礦的浮選優化具有借鑒意義。

1 礦石性質

1.1 樣品化學成分

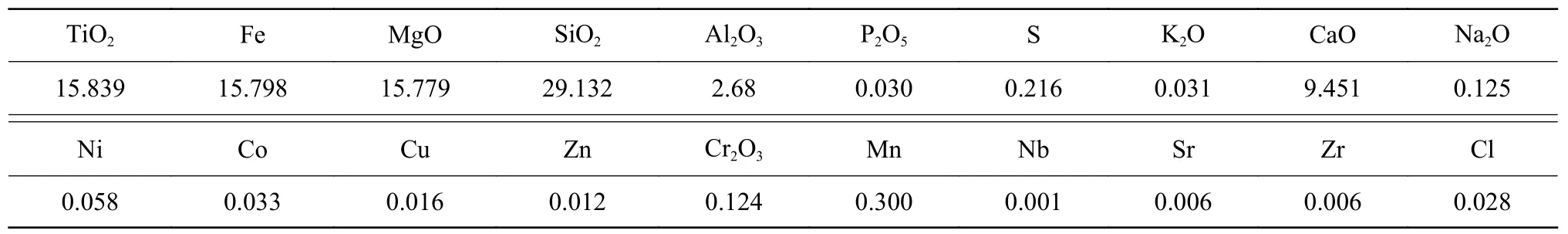

浮選原礦樣品的 X 熒光光譜(半定量分析)和化學多元素分析結果如表1、2 所示。

表1 原礦X 熒光光譜(半定量)分析結果Table 1 XRF analysis results of raw ore (semi quantitative) %

表2 原礦化學多元素分析結果Table 2 Chemical multi-element analysis results of raw ore %

分析結果表明,原礦主要有用元素TFe 含量為16.18%,FeO 含量為15.78%,Fe2O3含量為5.58%,TiO2含量為16.6%,Cu 含量為0.011%,Co 含量為0.03%,Ni 含量為0.036%;脈石組分SiO2含量為29.132%,MgO 含量為15.779%,CaO 含量為9.451%,Al2O3含量為2.68%。

1.2 礦物組成與含量

通過光學顯微鏡、掃描電子顯微鏡、能譜探針、X 射線衍射對樣品進行了綜合鑒定,并統計了礦物量,結果如圖1 所示。

圖1 礦物組成Fig.1 Mineral compositions

按照礦物的物理化學特征和工藝特征,將樣品中的礦物劃分為四種工藝類型:鈦磁鐵礦(6.54%)、鈦鐵礦(31.2%)、金屬硫化物(0.54%)和脈石礦物(61.72%)。主要礦物包括鈦鐵礦(31.2%)、鈦磁鐵礦(6.54%)、輝石(41.21%)、橄欖石(14.11%);次要礦物包括斜長石(1.47%)、綠泥石(2.67%);微量礦物包括金屬硫化物(0.54%)等。

1.3 樣品粒度分析

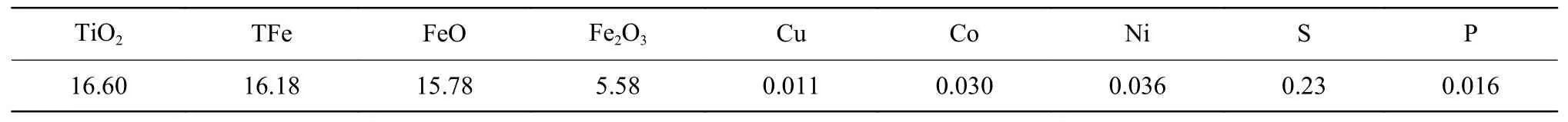

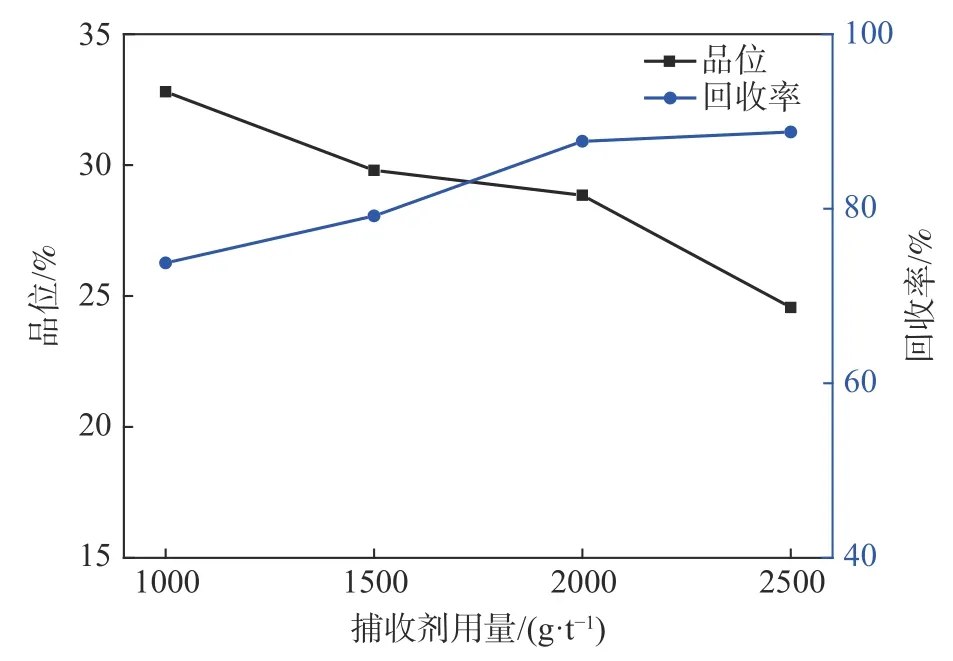

浮選原礦樣品篩分結果如表3 所示。

表3 浮選原礦篩分分析結果Table 3 Screening analysis results of flotation raw ore

可以看出,浮選原礦樣品中?0.075~+0.038 mm含量最高,金屬分布率36.50%。粒度越細,TiO2品位越高,原礦?0.019 mm 中TiO2品位24.20%,金屬分布率26.00%,含較多的微細粒。

2 試驗結果與討論

通過樣品性質分析可以看出,樣品中含有一定的鈦磁鐵礦(6.54%)、金屬硫化物(0.54%),為避免其對精礦產品的影響,在鈦鐵礦浮選前對樣品進行了弱磁除鐵、脫硫處理。隨后進行了藥劑優化條件試驗(粗選試驗)、全開路與閉路試驗。

2.1 藥劑種類優化試驗

2.1.1 捕收劑種類優化

本次試驗選用MOS、優鈦、MOH 三種鈦鐵礦常用捕收劑進行粗選條件試驗,用量均為2 000 g/t,其中硫酸用量1 800 g/t,抑制劑(EMA)用量300 g/t,柴油用量150 g/t,進行該礦樣的捕收劑對比優化試驗,試驗結果如圖2 所示。

圖2 捕收劑種類試驗結果Fig.2 Test results of collector types

捕收劑MOH 具有較好的浮選效果,可獲得鈦精礦TiO2品位28.85%,回收率87.73%的浮選指標。MOS 可獲得鈦精礦TiO2品位27.80%,回收率87.85%的浮選指標,精礦品位較MOH 低。優鈦捕收能力較強,使得浮選產率較大、粗精礦品位較低,回收率雖然有89.96%,但TiO2品位只有23.18%,不利于后續浮選,對于該樣品浮選效果較差。MOH 為該鈦鐵礦浮選優選捕收劑。

2.1.2 抑制劑種類優化

試驗所用抑制劑種類分別為EMA(自研)、水玻璃、酸化水玻璃,用量均為300 g/t 進行粗選試驗,其中捕收劑MOH 用量2 000 g/t,硫酸用量1 800 g/t,柴油用量150 g/t,試驗結果如圖3 所示。

圖3 抑制劑種類試驗結果Fig.3 Test results of inhibitor types

由試驗結果可以看出,加入抑制劑后均對鈦精礦的品位有所提升,其中水玻璃效果最差,酸化水玻璃次之,其中EMA 回收率最高,因此選擇抑制劑為EMA 作為試驗最佳抑制劑,MOH 用量為2 000 g/t、硫酸用量為1 800 g/t,EMA 用量為300 g/t 時,可達到粗選鈦精礦TiO2品位28.85%、回收率87.73%的浮選指標。EMA 為該樣品浮選的較優抑制劑。

2.2 藥劑用量優化試驗

2.2.1 捕收劑用量優化

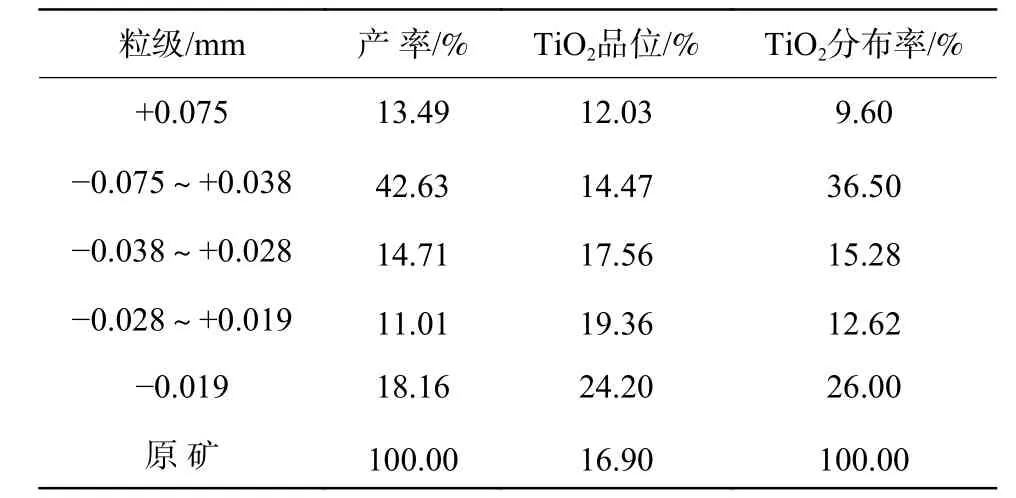

試驗捕收劑采用MOH,其用量分別為1 000、1 500、2 000、2 500 g/t 進行試驗,確定較優捕收劑用量,其中硫酸用量1 800 g/t,柴油用量150 g/t,抑制劑用量300 g/t,試驗結果見圖4。

圖4 捕收劑用量試驗結果Fig.4 Test results of collector dosage

結果表明,隨著捕收劑量的增加,浮選回收率逐漸增加,但也伴隨著浮選鈦精礦品位的下降,當捕收劑用量2 000 g/t 后,增加捕收劑用量回收率增加變緩,精礦品位下降變快,說明此時捕收劑已達到相對適宜的水平,增加其用量浮選效果變差。因此最佳捕收劑用量為2 000 g/t,可達到精礦TiO2品位28.85%,回收率87.73%的浮選指標。

2.2.2 抑制劑用量優化

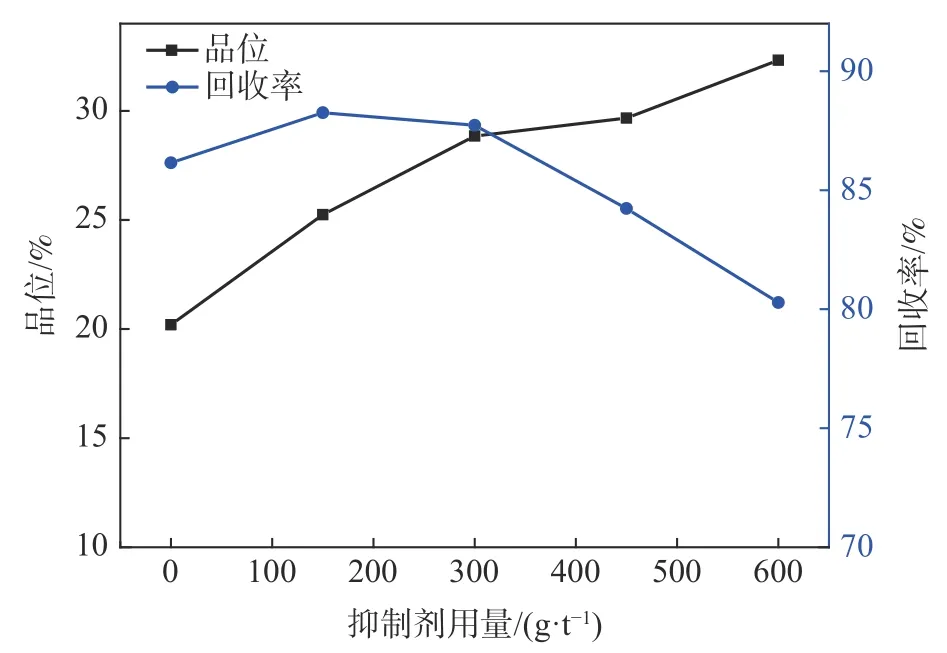

試驗抑制劑采用EMA,其用量分別為0、150、300、450、600 g/t 進行試驗,確定較優抑制劑用量,其中捕收劑MOH 用量2 000 g/t,硫酸用量1 800 g/t,柴油用量150 g/t,試驗結果見圖5。

圖5 抑制劑EMA 用量試驗結果Fig.5 Test results of inhibitor EMA dosage

由圖5 可知,隨著抑制劑的增加,鈦鐵礦粗精礦的品位呈明顯上升趨勢,鈦鐵礦回收率呈先增加后下降的趨勢。由此可知,抑制劑可以有效提高粗精礦的品位,同時加入抑制劑對回收率也有一定的提升,綜合可以看出抑制劑用量在300 g/t 時,浮選效果較優,因此確定抑制劑用量為300 g/t。

2.2.3 硫酸用量優化試驗

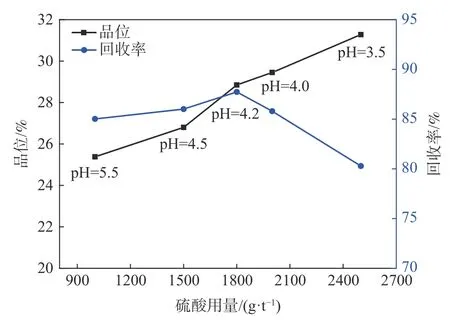

根據以往經驗鈦鐵礦的浮選pH 在5.5~4.5 調整為宜,試驗對應硫酸用量為1 500~2 000 g/t,捕收劑MOH 用量2 000 g/t,抑制劑用量300 g/t,柴油用量150 g/t,試驗結果見圖6。

圖6 硫酸用量試驗結果Fig.6 Test results of sulfuric acid dosage

結果表明,隨著硫酸用量的增加,礦漿pH 隨之降低,鈦鐵礦精礦的品位有顯著的提升,但硫酸用量過多對回收率也有一定的影響。其中,硫酸用量為1 800 g/t,此時礦漿pH 為4.2,鈦鐵礦浮選指標較好,鈦精礦TiO2品位30.10%,回收率85.53%。

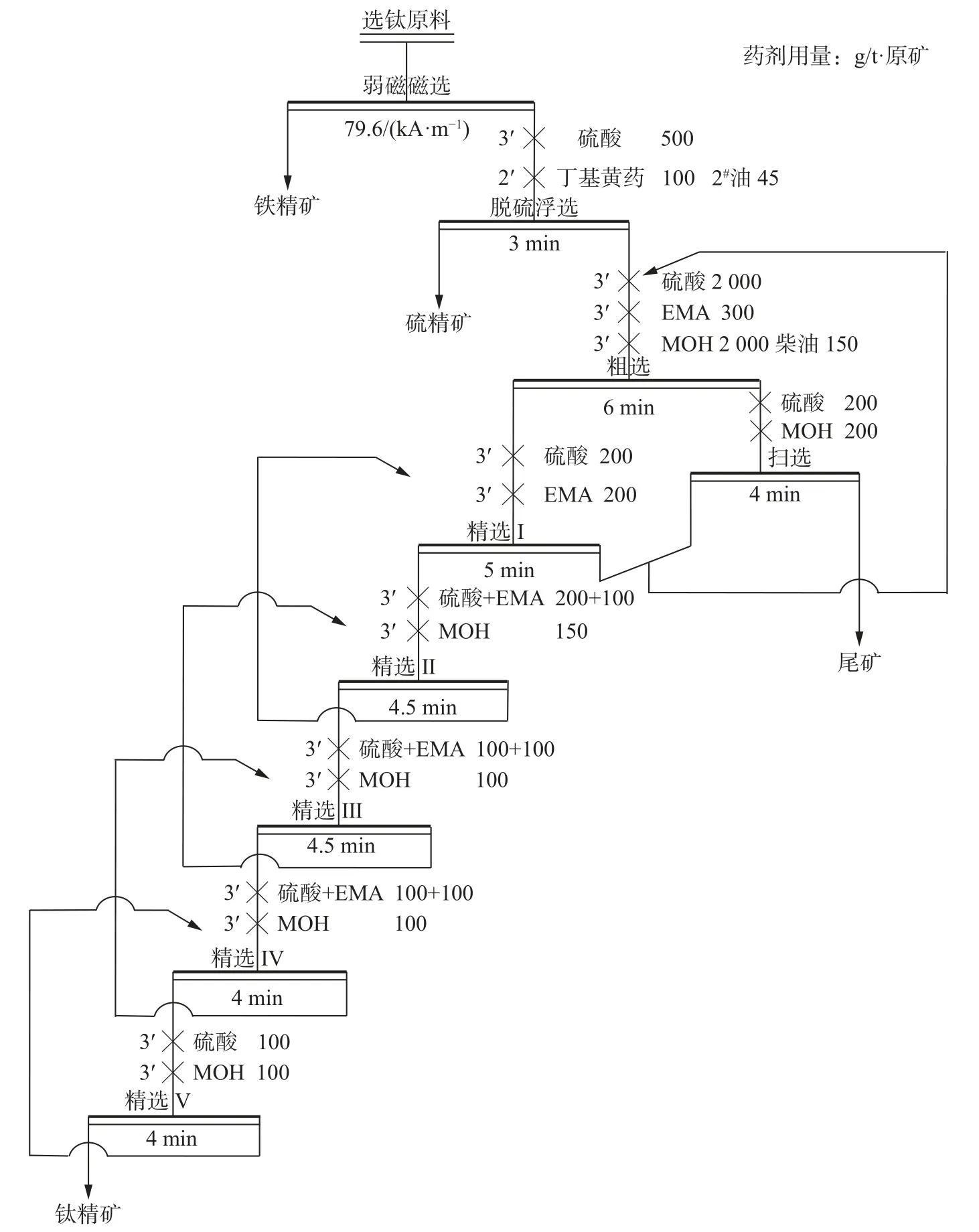

2.3 全流程優化試驗

根據粗選優化試驗,對物料進行全流程試驗優化,確定較優的浮選流程并進行閉路試驗。試驗進行了一粗一掃四次精選、一粗一掃五次精選流程進行浮選試驗,以及閉路試驗。最終優化得浮選流程如圖7 所示。

圖7 浮選閉路試驗流程及條件Fig.7 Flotation closed circuit test process and conditions

混合樣原礦通過磁選除鐵-浮選脫硫+一粗一掃四次精選選鈦的全開路可獲得鈦精礦TiO2品位45.50%,回收率 61.73% 的指標。混合樣原礦通過磁選除鐵-浮選脫硫+一粗一掃五次精選選鈦的全開路試驗可獲得鈦精礦TiO2品位46.56%,回收率51.52%的指標。基于磁選除鐵-浮選脫硫+一粗一掃五次精選的閉路試驗可以獲得鈦精礦產率25.18%,TiO2品位46.48%,回收率71.31% 的良好指標。

2.4 指標評價與產品分析

對獲得的精礦產品進行粒度分析與各粒級TiO2品位分析,并與原礦進行對比,用以對浮選產品指標進行評價,結果如圖8 所示。由圖8 可知,原礦主要粒度分布在?0.075~+0.038 mm 和?0.028 mm,隨著粒度的減小,原礦中TiO2品位增大,表明大部分的鈦鐵礦集中在細粒級中,這給浮選回收帶來了一定的困難。鈦精礦粒度主要分布在?0.075~+0.028 mm,隨著粒度的減小,原礦中TiO2品位減小,說明粗粒鈦鐵礦被有效回收且與脈石得到了較好的分選。眾多研究表明,粒度較細時藥劑對礦物的選擇性降低,這致使細粒中存在較多脈石礦物,導致其品位下降,細粒鈦鐵礦的回收率較低。綜上,該藥劑制度總體指標優異,但對微細粒鈦鐵礦的回收有待加強,這也是目前鈦鐵礦選礦普遍存在的問題,在工業實踐時適當減少微細粒進入浮選系統可得到更好的浮選效果,同時減少藥劑成本。

圖8 產品的品位及粒度分布評價Fig.8 Evaluation of product grade particle size distribution

2.5 試驗小結

浮選粗選條件試驗對浮選抑制劑種類、捕收劑種類以及用量進行了系統的試驗研究。試驗結果可知,當捕收劑采用MOH,用量2000 g/t,硫酸用量1 800 g/t 和抑制劑采用EMA 用量為300 g/t 條件下,鈦鐵礦的浮選效果最好,可達到粗選精礦鈦品位28.85%,回收率87.73%的效果。入浮物料,利用硫酸+EMA+MOH,通過磁選除鐵-浮選脫硫+一粗一掃五次精選選鈦流程,閉路試驗可以獲得鈦精礦產率25.18%,TiO2品位46.48%,回收率71.31%的良好指標。

3 結論

針對TiO2品位為16.6%,主要礦物為鈦鐵礦、鈦磁鐵礦、輝石、橄欖石,次要礦物為斜長石、綠泥石的攀西某選鐵尾礦進行了選鈦藥劑優化試驗研究。對其開展了捕收劑種類及用量、抑制劑種類及用量、硫酸用量藥劑優化試驗,以及全開路、閉路優化試驗,獲得以下結論:

1)該原料粗選條件試驗研究表明,其粗選最優捕收劑為MOH,用量為2000 g/t;最優抑制劑為EMA,用量為300 g/t;最優硫酸用量為1 800 g/t。

2)通過最優化的磁選除鐵-浮選脫硫+一粗一掃五次精選閉路試驗可以獲得鈦精礦產率25.18%,TiO2品位46.48%,回收率71.31% 的良好浮選指標。