基于攪拌摩擦加工的汽車鈦合金組織與性能研究

李莎莎,王 磊*,呂欣蕊,于麗麗

(1.滄州職業技術學院,河北 滄州 061001;2.河北科技大學材料科學與工程學院,河北 石家莊 050035)

0 引言

鈦合金的輕質、高強等特性吸引了汽車制造商的興趣,也吸引了眾多科研工作者的研究興趣[1?2]。孫鳳等[3]進行了釩微合金化汽車鈦合金的軋制工藝優化。甘偉等[4]探討和分析了鍛造溫度對汽車用新型鈦合金性能的影響。宋緯[5]優化了汽車鈦合金氣閥的鑄造工藝。王洪廣[6]分析了鍛造溫度對新型含鈮汽車鈦合金棒材性能的影響規律。張慧芳[7]研究了汽車用鈦合金表面雙輝等離子Mo 合金化層的制備及其摩擦磨損性能。任麗宏和徐英[8]研究和分析了鈦合金3D 打印技術在汽車發動機零部件制作中的應用。我們都知道,Ti-6Al-4V 是應用最為廣泛的鈦合金。隨著汽車工業對材料成本和性能要求的不斷提高,市場迫切需要開發不含價格昂的貴合金元素的高性能、低成本鈦合金。Ti8LC(Ti-6Al-2Mo-1.5Fe)合金是近年來新開發的一種低成本鈦合金[9],有望在汽車工業得到廣泛應用,但其力學性能還不夠理想。攪拌摩擦加工(Friction Stir Processing,簡稱FSP)是金屬材料改性的有效途徑。呂玉廷等[10]分析了攪拌摩擦加工工具對鎳鋁青銅合金顯微組織和機械性能的影響。史清宇等[11]探討了FSP 制備碳纖維增強鋁基復合材料的強韌化機理。王賽香和張大童[12]分析了攪拌摩擦加工MB8 鎂合金的組織與力學性能分析。但目前還鮮見FSP 改性鈦合金的報道。為此,筆者嘗試采用FSP 方法對Ti8LC 汽車鈦合金進行改性試驗,研究攪拌摩擦加工改性對Ti8LC 汽車鈦合金組織和力學性能的影響。

1 試驗材料和方法

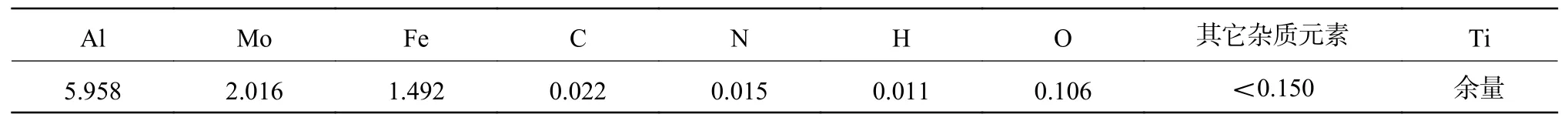

以海綿鈦、Al-Mo 中間合金和Fe-Mo 中間合金為原料,在真空自耗電弧爐中熔煉出合金鑄錠,去除表面氧化物后得到方形鑄態Ti8LC 汽車鈦合金試樣,尺寸100 mm×100 mm×200 mm,再切割成厚度為5 mm 的合金試樣。Ti8LC 汽車鈦合金試樣的化學成分如表1 所示。

表1 Ti8LC 合金試樣化學成分Table 1 Chemical composition of the Ti8LC alloy specimen %

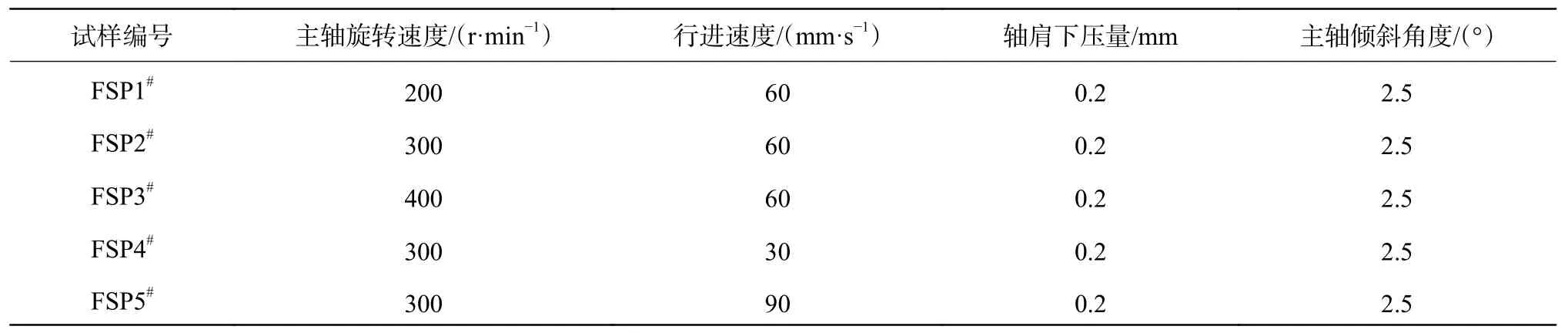

在攪拌摩擦加工/焊接設備上進行鑄態Ti8LC汽車鈦合金試樣的FSP 改性試驗,采用同行環結構的攪拌頭,攪拌頭針長4.7 mm,軸肩直徑18 mm。由于鈦合金FSP 試驗中,主軸旋轉速度和行進速度是極其重要的工藝參數,故設定軸肩下壓量和主軸傾斜角度等工藝參數不變的情況下,改變主軸旋轉速度和行進速度。Ti8LC 汽車鈦合金試樣采用的FSP 工藝參數,如表2 所示。

表2 合金試樣FSP 工藝參數Table 2 FSP Process parameters of the alloy specimen

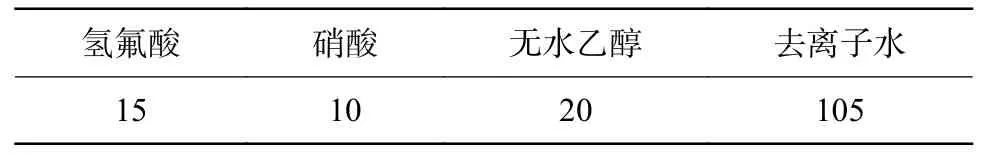

用線切割方法切取金相試樣,經磨制和拋光后采用如表3 所示的金相腐蝕液,并在PG18 型金相顯微鏡下觀察試樣的顯微組織。室溫條件下,在WE-300D 型液壓萬能試驗機上進行試樣的拉伸試驗,拉伸速度為1 mm/min,并在JSM6510 型掃描電子顯微鏡下觀察試樣的拉伸斷口形貌。

表3 金相腐蝕液組成Table 3 Ratio of the metallographic corrosion agent mL

2 試驗結果

2.1 顯微組織

鑄態Ti8LC 汽車鈦合金試樣(簡稱為鑄態試樣)和FSP 改性Ti8LC 汽車鈦合金試樣(試樣編號分別為:FSP1#、FSP2#、FSP3#,下同)的顯微組織如圖1所示。從圖1 可以看出,鑄態合金試樣由層狀α 相和少量β 相組成 ,組織較為粗大,并伴有少量孔洞。與鑄態試樣相比,FSP 改性后合金內部晶粒明顯細化,呈現為等軸晶粒,組織分布均勻性得到明顯改善,未見明顯的內部孔洞。此外,從圖1 還可以看出,主軸旋轉速度對FSP 合金試樣的顯微組織產生明顯影響。在行進速度60 mm/s、軸肩下壓量0.2 mm 和主軸傾斜角度2.5°等工藝參數不變的情況下,隨主軸旋轉速度從200 r/min 增大到400 r/min 時,合金試樣內部晶粒先細化后粗化。當主軸旋轉速度為300 r/min 時,合金試樣的晶粒最細小、組織分布最均勻。

圖1 合金試樣顯微組織Fig.1 Microstructures of the alloy specimens

在主軸旋轉速度300 r/min、軸肩下壓量0.2 mm 和主軸傾斜角度2.5°等工藝參數不變的情況下,不同行進速度FSP 改性Ti8LC 汽車鈦合金試樣的顯微組織如圖2 所示。從圖2 可以看出,主軸行進速度對FSP 合金試樣的顯微組織也產生明顯影響。行進速度30 mm/s 時,合金試樣內部未見明顯孔洞等缺陷,晶粒較為粗大、組織分布均勻性較差;當行進速度加快到60 mm/s 時,合金試樣內部也未見明顯孔洞等缺陷,晶粒明顯細化、組織分布均勻性較佳;當行進速度進一步加快到90 mm/s 時,合金試樣內部出現明顯的孔洞缺陷,晶粒大小不一、組織分布均勻性較差。由此可以看出,在主軸旋轉速度300 r/min、軸肩下壓量0.2 mm 和主軸傾斜角度2.5°等工藝參數不變的情況下,行進速度60 mm/s 時合金試樣內部無缺陷、晶粒最細小、組織分布最均勻。

圖2 不同行進速度FSP 改性合金試樣顯微組織Fig.2 Microstructures of the alloy specimens by FSP with different travel speeds

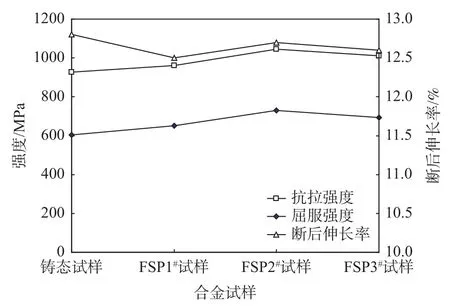

2.2 力學性能

鑄態Ti8LC 汽車鈦合金試樣(簡稱為鑄態試樣)和FSP 改性Ti8LC 汽車鈦合金試樣的室溫力學性能測試結果如圖3 所示。從圖3 可以看出,與鑄態試樣相比,FSP 改性后試樣的抗拉強度和屈服強度得到明顯提高,斷后伸長率在較小范圍內變化,FSP使合金試樣的力學性能得到明顯改善。此外,從圖3還可以看出,主軸旋轉速度對FSP 合金試樣的室溫力學性能產生顯著影響。在行進速度60 mm/s、軸肩下壓量0.2 mm 和主軸傾斜角度2.5°等工藝參數不變的情況下,隨主軸旋轉速度從200 r/min 增大到400 r/min 時,合金試樣的抗拉強度和屈服強度呈現出明顯的先增加后減小的變化趨勢,斷后伸長率則在較小范圍內先增加后減小。當主軸旋轉速度為300 r/min 時,合金試樣(FSP2#試樣)的抗拉強度和屈服強度達到最大值,分別較鑄態試樣增大118、125 MPa,增幅分別為12.7%、20.7%。由此可以看出,FSP 是Ti8LC 汽車鈦合金試樣力學性能改善的一種有效途徑。選擇合適的主軸旋轉速度,可以使合金試樣的力學性能得到顯著改善。

圖3 不同主軸轉速下合金試樣力學性能測試結果Fig.3 Tensile properties of the alloy specimens at different spindle rotation speeds

在主軸旋轉速度300 r/min、軸肩下壓量0.2 mm 和主軸傾斜角度2.5°等工藝參數不變的情況下,不同行進速度FSP 改性Ti8LC 汽車鈦合金試樣力學性能測試結果如圖4 所示。從圖4 可以看出,行進速度對FSP 合金試樣力學性能也產生明顯影響。隨行進速度從30 mm/s 加快到90 mm/s,合金試樣抗拉強度和屈服強度先提高后下降,斷后伸長率在較小范圍內先減小后增大,試樣力學性能先提高后下降。當行進速度60 mm/s 時,合金試樣的抗拉強度和屈服強度達到最大值,分別為1 046、729 MPa,延伸率為12.7%。當行進速度90 mm/s 時,合金試樣抗拉強度和屈服強度最低,試樣力學性能最差,這主要是因為該參數下試樣內部存在明顯的孔洞缺陷,晶粒大小不一、組織分布均勻性較差。由此可以看出,行進速度不宜過高也不宜過低。

圖4 不同行進速度FSP 改性合金試樣力學性能Fig.4 Tensile properties of the alloy specimens by FSP at different travel speeds

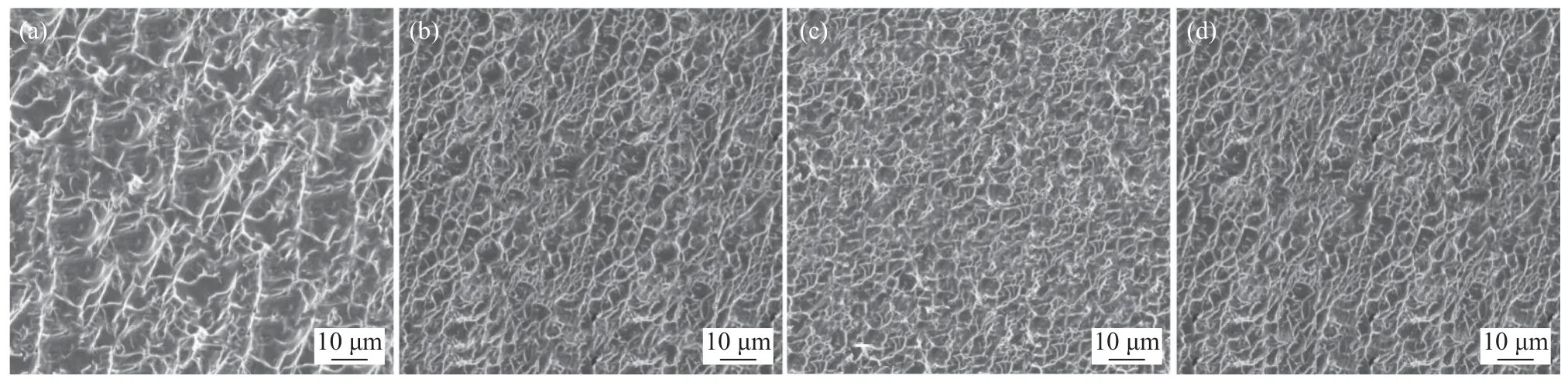

2.3 拉伸斷口組織

鑄態Ti8LC 汽車鈦合金試樣(簡稱為鑄態試樣)和FSP 改性Ti8LC 汽車鈦合金試樣的拉伸斷口SEM(掃描電子顯微鏡)形貌如圖5 所示。從圖5 可以看出,與鑄態合金試樣相比,FSP 合金試樣的拉伸斷口中韌窩更細小、更密集,展現出更好的力學性能。此外,從圖4 可以看出,主軸旋轉速度對FSP合金試樣的拉伸斷口形貌影響較小,在行進速度60 mm/s、軸肩下壓量0.2 mm 和主軸傾斜角度2.5°等工藝參數不變的情況下,主軸旋轉速度300 r/min時,合金試樣拉伸斷口形貌中的韌窩最為細小、最密集;主軸旋轉速度200 r/min 和400 r/min 時,合金試樣的拉伸斷口形貌未有明顯的差異。所有FSP試樣拉伸斷口都是由眾多細小、密集的韌窩以及少量的撕裂棱組成,都呈現出較為明顯的韌性斷裂特征。

圖5 合金試樣拉伸斷口SEM 形貌Fig.5 SEM images of the fracture surfaces of the alloy specimens

3 討論與分析

FSP(攪拌摩擦加工)是金屬材料改性的一種有效途徑。它是基于非自耗攪拌頭的高速旋轉并行進,在摩擦生熱和塑性擠壓的聯合作用下,使金屬材料發生塑性流動,在其內部發生動態再結晶,從而使得鑄態Ti8LC 汽車鈦合金試樣內部的粗大晶粒發生破碎,再結晶,得到細小的等軸晶粒;此外,由于材料內部的塑性流動,使得鑄態合金試樣原有的孔洞等缺陷得到彌補,從而獲得晶粒細小、組織分布均勻、無孔洞等缺陷的FSP 合金試樣。在細晶強化作用下,FSP 合金試樣的力學性能得到明顯改善。所以,FSP 改性是低成本Ti8LC 汽車鈦合金獲得高性能的一種有效途徑。

在FSP 改性過程中,主軸旋轉速度和行進速度是極其重要的兩個工藝參數。在軸肩下壓量和主軸傾斜角度等工藝參數不變的情況下,主軸旋轉速度和行進速度共同決定著FSP 過程中熱量產生的多少。當主軸旋轉速度過低、行進速度過快時,合金試樣在FSP 過程中難以產生充足的熱量,從而導致合金內部晶粒難以發生充分的動態再結晶,難以獲得晶粒細小、組織分布均勻的FSP 合金試樣;當增大主軸旋轉速度或降低行進速度,合金試樣在FSP過程中產生充足的熱量,合金內部晶粒發生明顯的動態再結晶,從而獲得內部晶粒細小、組織分布均勻的FSP 合金試樣,顯著改善合金試樣的力學性能;但是,過大的主軸旋轉速度或過低行進速度將導致合金試樣在FSP 過程中產生過多的熱量,多余的熱量將導致內部晶粒發生粗化,從而降低合金試樣的力學性能[11]。因此,在Ti8LC 汽車鈦合金試樣FSP改性過程中,需要選擇合適的主軸旋轉速度和行進速度。只有當主軸旋轉速度和行進速度選擇合理時,才能明顯細化Ti8LC 汽車鈦合金的內部晶粒,改善內部組織,明顯提高其力學性能。

4 結論

1)FSP(攪拌摩擦加工)是提高鑄態Ti8LC 汽車鈦合金力學性能的有效途徑。FSP 改性后合金內部晶粒明顯細化、組織分布均勻性得到改善、力學性能明顯提高。

2)主軸旋轉速度和行進速度是Ti8LC 汽車鈦合金FSP 改性的重要工藝參數,隨主軸旋轉速度從200 r/min 增大到400 r/min 時,合金試樣的晶粒先細化后粗化、抗拉強度和屈服強度表現出明顯的先增加后減小變化趨勢、斷后伸長率則在較小范圍內先增加后減小。行進速度對其影響與之類似。

3)采用行進速度60 mm/s、軸肩下壓量0.2 mm、主軸傾斜角度2.5°和主軸旋轉速度300 r/min 對Ti8LC 進行FSP 改性后,可獲得試驗范圍內最佳的力學性能,合金試樣的抗拉強度、屈服強度和延伸率分別為1 046、729 MPa、12.7%,與鑄態Ti8LC 汽車鈦合金相比,試樣的抗拉強度和屈服強度分別增大118、125 MPa,其增幅分別達12.7%、20.7%。