化工生產控制過程中自動化儀表運用分析

張明

(重慶長風化學工業有限公司,重慶 401252)

0 引言

在科技變革時代大背景下,工業取得了飛速發展,對自動化儀表的需求不斷上升。我國在自動化儀表領域處于世界領先地位,為了保持這種優勢,國家不斷加大支持力度,已經形成了較為完整的技術應用體系。應用自動化儀表,結合目前先進的網絡系統、智能系統等,不僅提高了工業生產的效率和質量,也有效地推動了多個領域的技術進步,對國家的發展有著重要意義。

1 自動化儀表運用在化工生產控制過程中的意義

自動化設備主要是依托計算機技術與互聯網技術對設備進行智能化的改革創新,達到自動化生產的目的[1]。就目前來看,自動化設備逐漸在各個領域內普及,極大地提高了工業生產的質量和效率。這也表明了將自動化儀表應用到化工生產控制領域有以下意義:首先,化工生產領域朝著自動化發展,極大地解放了人力;其次,對化工生產過程中的溫度、壓力、流量、物料高度等進行控制,保障了生產質量;最后,工作人員可以實時得到各項生產參數,方便了對異常數據的調整,提高了生產效率。

2 自動化儀表在化工生產控制中的應用

2.1 溫度儀表

由于許多化工生產過程都是在高溫、高壓的情況下進行的,所以對于化工生產的每個環節的溫度都應該進行嚴格的把控,才能保障溫度始終保持在正常范圍之內,避免意外的發生,提升化工生產的效果[2]。這便決定了化工生產控制過程必須使用溫度儀表,常見的溫度儀表如圖1 所示。

圖1 溫度儀表

傳統模式下的溫度測量是依靠水銀溫度計,由于水銀溫度計的上下限都比較低,只適合應用在溫度較低且變化不大的化工生產控制領域,不能適應大部分高溫、高壓的化工生產環境,于是采用了自動化溫度儀表。自動化溫度儀表可分為接觸式和非接觸式兩大類,應用起來不僅簡單、可靠,還具有較高的測量精度,并且能適應大多數高溫、高壓的化工生產過程中。其主要原理是利用內部耐高溫的金屬溫度計,通過電阻、熱電偶等儀表進行溫度測量,并通過儀表盤將溫度數據實時的顯示出來;工作人員可以通過調節溫度參數對化工生產過程的溫度控制,實現了化工生產溫度的精準把控,有效地提高了生產質量和效率。

2.2 壓力儀表

壓力儀表指的是以彈性元件為核心部件,測量工作區域壓力高于環境壓力的儀表,與溫度儀表一起對化工生產控制過程有著重要的影響,被廣泛應用到各個領域。常見的壓力儀表如圖2 所示。

圖2 壓力儀表

由于大部分化工生產必須處在與大氣壓不同的壓力環境中,為了保障化工生產的質量,必須合理地控制氣壓。壓力儀表主要分為現場指示類壓力儀表和遠傳壓力變送器。現場指示類,如:普通壓力表、氧氣壓力表、活塞式壓力表、壓力變送器、差壓變送器、絕對壓力變送器等。在選用壓力儀表時,應根據具體的化工生產進行選擇,需要綜合考慮壓力儀表的耐熱性、防腐性,壓力閾值等因素。壓力儀表主要是靠內部的敏感元件進行工作的:當對測量區域的氣壓進行測量時,氣體或液體會給敏感元件一個力,通過合理的換算,壓力儀表將這個力轉化為對應數值的壓力值,并顯示在儀表盤上或遠傳至控制室顯示。

2.3 物位儀表

所謂物位儀表指的是測量粉粒狀料倉高度或液體的液面高度的工業自動化儀表,在化工生產過程中,對物位的精準測量也是至關重要的[3]。常見的物位儀表如圖3 所示。

圖3 物位儀表

采用物位測量時,通常是在封閉式或者敞開式的容器中,一般分為兩種測量方式:連續測量和限位測量。連續測量指的是對同一化工生產過程的物料高度進行實時不間斷測量;限位測量指的是對物料高度是否達到某一規定要求進行測量,二者均以測量液體物料為主。物位儀表主要包括差壓式物位儀表、磁浮子液位計、雷達物位儀表、超聲波式物位儀表及外貼式液位儀表等。例如,浮筒液位計主要是利用儀表自帶的磁性浮筒進行測量:當浮筒未接觸到其他物質是會慢慢下降;當浮筒接觸液面時會停止下降,之后儀表會根據浮筒下降的距離測量出相應的物料高度,并將結果呈現在儀表盤上或變送為4~20 mADC 信號至控制系統,對生產過程的物料高度進行實時監控,保障物料高度始終處在合理的范圍之內,還能精確的出化工生產中的物料質量和體積,當物料不足時會及時給予才做人員相應的反饋,保障化工生產的穩定進行。

2.4 流量儀表

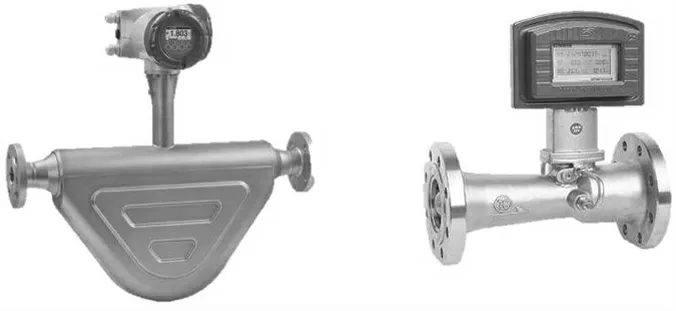

在化工生產過程中,離不開對液體或氣體流量的檢測,但流量的測量是一項極其復雜的工作,受多種因素的影響,為了提高流量測量工作的效率和準確性,流量儀表被廣泛應用于化工生產領域。常見的流量表如圖4 所示。

圖4 流量儀表

通常,流量儀表分為液體式流量儀表和氣體式流量儀表兩大類,具體細分可分為差壓式流量儀表、轉子式流量儀表、旋渦式流量儀表、電磁流量儀表、超聲波流量計、科氏力質量流量儀表等,其工作原理分為力學原理、電學原理、聲學原理等,以力學原理為例:科氏力質量流量計,主要是依據科里奧利力原理,當流體經過管道是,會對管壁產生作用力,通過檢測作用力并轉換為頻率,就可以檢測流體的質量,質量流量計具有很高的精度,通常用于貿易結算。在選用流量儀表時,應根據化工生產的類型進行選擇,需要綜合考慮流量儀表的耐熱性、抗壓性、耐腐蝕性等因素;除此之外,由于在測量流體流量時會存在一定的壓損,制造企業應進一步優化流量儀表的測量,盡可能降低壓損對數據準確性的影響。

3 自動化儀表在化工生產控制中的發展趨勢

3.1 智能化

在社會發展的大背景下,自動化儀表的智能化發展已經成為一種不可抵擋的趨勢,并且其智能化程度將不斷變高,以適應時代的發展。在化工生產過程中,如何充分發揮自動化儀表與控制系統的應用價值非常重要[4]。因此,化工生產控制中必須不斷發展自動化儀表的智能化,主要優勢有以下3 點。

首先,極大地解放了人力。應用智能的自動化儀表進行化工生產作業之前,在智能化設備上保存施工過程的相關信息并檢查數據的準確性,確定無誤后進行化工生產,可以保障生產過程的順利進行,減少了人力參與化工生產的程度;另外,利用智能化的微處理器,當化工生產出現問題時,操作人員只需要在智能化設備上輸入相關的程序指令便可控制自動化儀表進行解決,有效解放了人力。

其次,有利于生產信息的傳遞。將智能化技術應用到自動化儀表中,可以實時記錄化工生產過程中的數據信息,并通過互聯網將數據傳遞到數據大平臺,工作人員可以根據上傳的數據判斷化工生產情況,員工也可以了解產品的質量和生產的全過程;除此之外,由于互聯網具有一定的透明度,產品采購者可以依據互聯網上的數據判斷化工生產產品的質量好壞,降低了劣質產品的采購率。

最后,實現化工生產過程的有效監控。應用智能化技術,將整個化工生產過程數據化,在此基礎上組建信息處理平臺,負責對化工生產過程進行實時監督。在整個生產過程中,各項生產數據會都會被監控,一旦某個數據出現異常,自動化儀表會及時的將異常數據反饋給處理平臺,之后工作人員可以通過數據判斷異常的原因,并給自動化儀表下達指令進行異常數據的調整。

3.2 網絡化

在化工生產過程中,應用網絡化技術,為設計生產創造了更多有利的條件。利用網絡構建整個化工生產過程的三維建模,模擬實際的生產過程,并在其中附加上各類自動化儀表。當給予三維建模一定的指令后,各個儀表均會顯示相應的參數,可以很好的發現實際生產過程中可能出現的問題。

在網絡信息極大發展的背景下,自動化儀表的網絡化能夠為化工生產提供更多的幫助。例如,依靠互聯網技術可以實時監控化工生產過程,接受異常的反饋數據并及時進行處理,保障產品的質量和效率;也可以通過互聯網技術進行化工生產操作,有效降低了人力的使用,同時提高了效率和生產質量。

3.3 虛擬化

自動化儀表的虛擬化同網絡化、智能化一并發展。在化工生產過程中,自動化儀表要想順利進行操作,就必須借助先進的技術、計算機網絡平臺,才能有效實現各項操作的虛擬化處理[4]。自動化儀表的虛擬化是同智能化一樣的發展趨勢,有以下3 點優勢。

首先,自動化儀表的虛擬化發展進一步解放了人力。在具體的化工生產過程中,施工人員要想進行某一方面的工序時,無須親自到生產現場進行操作,只需要在電腦上輸入相關的程序指令便可有效控制自動化電表進行化工生產作業,有效解決了人工操作造成的誤差,進一步降低了化工生產對人身心健康的影響。

其次,有效提高了化工生產的效率。在對自動化儀表虛擬化處理后,施工人員可以及時得到化工生產過程的相關數據,一旦發現異常可以及時地進行處理,保障了化工生產過程的穩定進行;另外,在化工生產過程中,需要有效的融合自動化儀表的數據處理能力。

最后,有效地提高了化工生產的數據精度。現實的自動化儀表在測量過程中會受多種因素的影響,可能產生誤差,雖然誤差在合理范圍之內,但隨著人們對高質量的追求,誤差必須不斷縮小。將自動化儀表虛擬化,有效避免了外在因素對測量數據的影響,提高了測量精度。從長遠來看,在未來的化工生產過程中,自動化儀表會進一步發展,網絡平臺和大數據的使用概率會越來越高,自動化儀表的虛擬化發展將是必然趨勢,化工生產控制過程也將迎來進一步的發展。

4 結語

綜上所述,我國的自動化儀表保持著較大的優勢,將其應用于化工生產控制中,以溫度儀表、壓力儀表、物位儀表、流量儀表四種形式,有效地提高了化工生產的質量和效率;從長遠來看,自動化儀表逐步趨于智能化、網絡化、虛擬化,進一步提高自動化程度的同時,測量的精度和工作效率都有所提高,有力推動了化工生產領域的變革。