不同種類和含量的Al-Ti-B晶粒細化劑添加對5182合金晶粒細化效果的影響研究

李 棟,石 磊,高躍鵬,邵紫光,韓昭勇,王曉磊

(河南中孚高精鋁材有限公司,鞏義 451200)

0 前言

晶粒細化是既能夠提升強度又能提升塑性的一種方式,對材料的強塑性協同提升有很大作用。在晶粒尺寸達納米級別以上的產品中,細化晶粒能夠提高位錯密度,增加材料的強度。相對于大晶粒來說,在單位體積內微小的協調變形能夠提升整體材料的延伸,增加材料塑性[1]。而在實際的鑄造過程中,晶粒細化也能減少枝晶生長所產生的孿晶,降低過程偏析、冷隔、熱裂傾向,改善其凝固過程中的補縮,消除或更好地分散疏松、提高鑄件的氣密性和表面質量等,提升鑄造成功率,同時也有利于鑄錠的后續加工。鋁合金晶粒細化劑的研究是鋁工業十分重要的研究課題,性能良好的細化劑,不僅能細化鋁及其合金的晶粒,使其成分均勻,同時能提高材料的力學性能和機械加工性能,明顯改善合金的質量[2]。

自20世紀30年代以來,輕合金的晶粒細化一直是行業發展的重要方向[3]。其中Al-Ti-B晶粒細化劑應用廣泛,全球大約75%以上的鋁加工企業使用該細化劑進行晶粒細化[4-5],在鑄造生產中僅需加入少量Al-Ti-B便可得到優異的細化效果。一般來說,在變形鋁合金熔鑄生產中采用在線添加Al-Ti-B細化劑絲,而在鋁合金鑄件生產中多采用爐內添加Al-Ti-B合金錠的方式達到細化效果[6]。本文主要研究在5182鋁合金錠鑄造過程中,不同種類和不同用量Al-Ti-B晶粒細化劑的添加對其鑄態晶粒細化的影響,尋求實現最優晶粒細化效果的方案,提高生產效率與節約生產成本。

1 試驗材料與方法

1.1 試驗材料

選用5182合金進行實驗室小爐檢測和生產在線檢測,晶粒細化劑選用A產品與B產品。

1.2 試驗方法

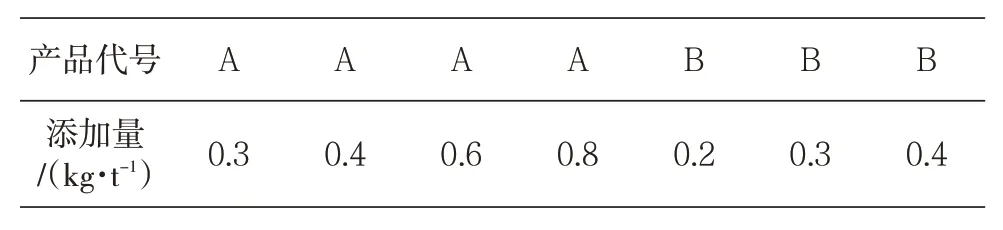

為了對比A與B晶粒細化劑的細化效果,分別在實驗室模擬條件和生產在線條件下,采用不同種類和不同劑量的細化劑添加,對比不同批次5182合金鑄錠的晶粒組織。A產品與B產品每鑄次的使用量如表1所示,其中A產品連續做4鑄次,細化劑的使用量分別為0.3 kg/t Al、0.4 kg/t Al、0.6 kg/t Al、0.8 kg/t Al;B產品晶粒細化劑連續做3鑄次,晶粒細化劑使用量分別為0.2 kg/t Al、0.3 kg/t Al和0.4 kg/t Al。

表1 細化劑產品代號與對應添加劑量

本生產試驗最主要的影響變量為鋁水中的Ti含量及細化劑添加前的晶粒水平,試驗時保證每批次鋁水中Ti含量穩定控制在(175~185)×10-6范圍之內。對每個實驗鑄次取鑄造流槽樣和小爐鑄錠樣,對平均晶粒尺寸以及鑄造相的形貌、尺寸進行檢測與分析,最后對比實驗結果得到不同細化劑的具體指導用量。

1.2.1 實驗室小爐測試

首先采用實驗室抽檢模式進行小爐測試,確定其細化能力的穩定性。隨機選取4個批次A類鋁鈦硼絲和2個批次B類鋁鈦硼絲,按照表1中的實驗方案進行實驗室等比例小爐熔鑄測試。每爐熔鑄鋁錠110 g,取鑄錠心部試樣進行晶粒組織分析。

1.2.2 工業化在線生產流槽樣測試

為避免A與B不同批次鋁鈦硼對細化效果的影響,隨機選用A、B類鋁鈦硼絲的某一同批次進行工業化生產檢測。按照表1中的試驗計劃選用A類晶粒細化劑在鋁水中分別添加0.3 kg/t、0.4 kg/t、0.6 kg/t、0.8 kg/t等不同劑量;選用B類晶粒細化劑在鋁水中分別添加0.2 kg/t、0.3 kg/t、0.4 kg/t的使用量進行生產實驗。在生產達到穩態后,在流槽中取加入細化劑前后的流槽樣進行晶粒組織觀察,每一批次均在流槽樣的心部取樣進行晶粒組織分析。

1.3 試驗設備及簡單程序

本試驗所有樣品由鋁合金拋光機進行機械打磨與拋光后,經電解拋光覆膜后利用金相顯微鏡進行金相組織觀察,采用掃描電子顯微鏡觀察試樣內部的第二相分布特征。晶粒尺寸采用晶粒快速分析儀與光電直讀光譜分析儀進行分析,并采用晶粒截距法計算出不同批次試樣的平均晶粒尺寸。

2 試驗結果與分析

2.1 實驗室小爐測試

圖1所示為實驗室小爐測試條件下添加A和B類不同用量鋁鈦硼絲后5182鋁合金鑄錠的平均晶粒尺寸對比結果。從圖1可以看出,在鋁水中添加A和B類鋁鈦硼絲后,晶粒尺寸基本都在100μm以內,隨著細化劑添加量的增加,鑄錠晶粒尺寸逐步減小。從抽檢的不同批次鋁鈦硼絲的穩定性上看,A類鋁鈦硼絲的細化能力波動相對較大,而B類鋁鈦硼絲的細化能力更加穩定,晶粒平均尺寸差異較小,這與A和B產品生產工藝及生產過程控制能力有關。當5182合金晶粒的尺寸細化達到95μm時,B類鋁鈦硼絲的使用量為0.1~0.15 kg/t,而A類鋁鈦硼絲的使用量為0.35~0.5 kg/t;當晶粒細化尺寸達到85μm時,B類鋁鈦硼絲的使用量為0.2 kg/t,而A類鋁鈦硼絲的使用量高達0.7 kg/t。可見,在滿足同等晶粒尺寸細化要求的水平下,B類鋁鈦硼絲的用量僅為A類的1/3,能夠顯著減少鋁鈦硼絲的使用量。

圖1 實驗室小爐測試條件下A類與B類鋁鈦硼絲的細化晶粒能力對比結果

2.2 工業化在線生產流槽樣測試

在工業化生產中,待5182鋁水達到穩定后,分別在流槽中取加入細化劑前后的試樣進行晶粒組織觀察,不同種類和劑量鋁鈦硼絲添加前后的平均晶粒尺寸列于表2。可以發現,在實際鑄造生產過程中,沒有添加鋁鈦硼時,精煉后的鋁水在自然冷卻后晶粒尺寸基本保持在(180±5)μm,這說明整體的生產環境比較穩定;在添加少量A和B的鋁鈦硼絲后,鋁水中鑄態晶粒尺寸均大幅降低,隨著A和B鋁鈦硼絲添加量的增加,晶粒尺寸逐漸變小。

表2 流槽樣在不同細化劑添加前后的平均晶粒尺寸

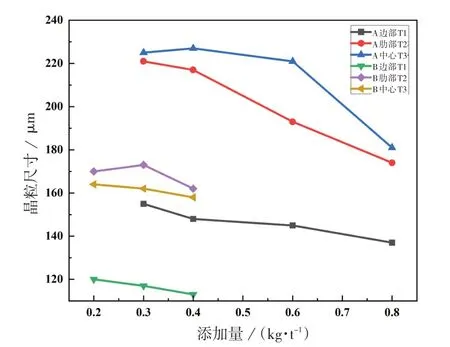

圖2所示為工業化生產中流槽樣加入不同劑量A類和B類鋁鈦硼絲后的平均晶粒尺寸對比結果。從圖中可以看出,B類鋁鈦硼絲的晶粒細化效果明顯更優,且添加量也顯著低于A類鋁鈦硼絲。添加0.2 kg/t的B類鋁鈦硼絲時,合金鑄錠的晶粒細化效果優于A類鋁鈦硼絲0.8 kg/t及以下添加量的晶粒細化效果。

圖2 在線生產中A與B類鋁鈦硼絲的添加量對5182合金晶粒尺寸的影響

2.3 在線生產與實驗室條件測試對晶粒尺寸的影響

經過前面的數據統計分析后,再進一步把生產中取的流槽樣與實驗室中在樣勺內添加等比例鋁鈦硼的鑄錠樣進行對比分析,同等條件下對比A類鋁鈦硼絲添加量在0.3~0.8 kg/t下的晶粒尺寸,結果示于圖3。從圖3可以看出,實驗室條件下測試的晶粒尺寸略低于在線生產數據,這可能是由于實驗室小樣鑄錠冷卻更快所致。但兩者的差異較小,生產與實驗室試驗結果顯示出了較好的平行性,說明實驗室小爐試驗的可靠性較高,可以用實驗室小爐試驗評定5182鋁合金在線熔鑄生產中晶粒細化劑的細化效果與用量評估。

圖3 在線生產與實驗室測試條件下的平均晶粒尺寸對比

2.4 鑄錠取樣位置對晶粒尺寸的影響

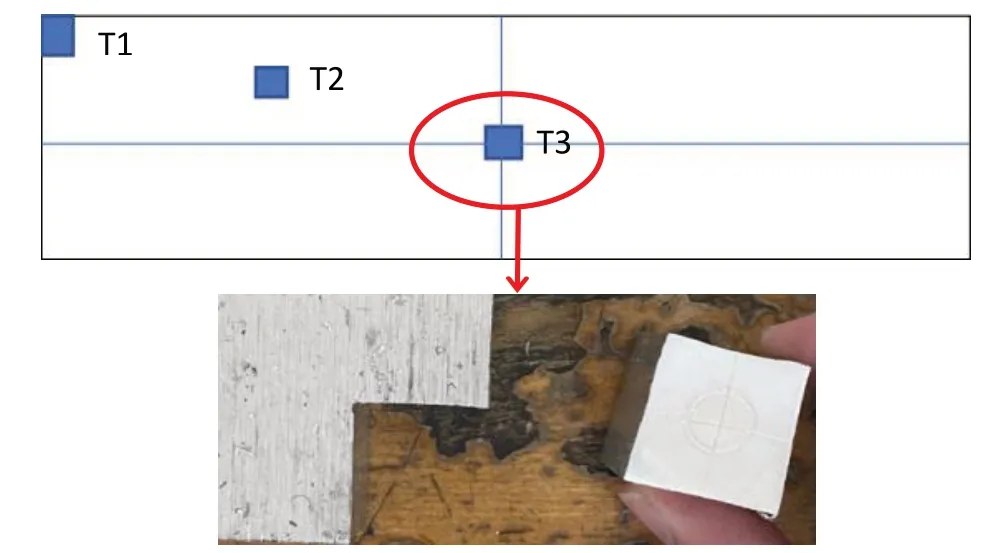

為了檢驗鋁鈦硼絲在鋁水中的細化均勻性,取澆口鋸切200 mm后的鑄錠樣品進行檢測分析。切樣位置如圖4(橫截面)所示,檢測均選擇樣塊的右下角區域,T1、T2、T3分別為鑄錠的邊部、肋部及心部位置。

圖4 鑄錠切邊樣品橫截示意面圖

圖5所示為不同鋁鈦硼絲添加方案下5182鋁合金鑄錠邊部、肋部及心部的平均晶粒尺寸對比。從圖5可以看出,整體上5182鑄錠的邊部晶粒尺寸最小,而肋部和心部位置的晶粒尺寸較大。但兩類鋁鈦硼絲在不同添加量下的晶粒細化效果仍有差別,在相同使用量和相同取樣位置下,B類鋁鈦硼絲的細化能力更強。此外,可以觀察到對于B類鋁鈦硼絲,添加量在0.2 kg/t、0.3 kg/t、0.4 kg/t時,晶粒尺寸的差異化較小,說明在5182合金鑄造生產中,添加鋁鈦硼至0.2 kg/t時已能到達較為理想的細化效果;而對于A類鋁鈦硼絲,隨著添加量的增加合金鑄錠的晶粒尺寸持續下降。通過對比發現,在保證細化效果較好的前提下,B類鋁鈦硼絲0.2 kg/t的添加量可代替A類鋁鈦硼絲0.8 kg/t及以下的添加量。

圖5 不同鋁鈦硼絲添加方案下5182合金鑄錠在不同位置的晶粒尺寸對比圖

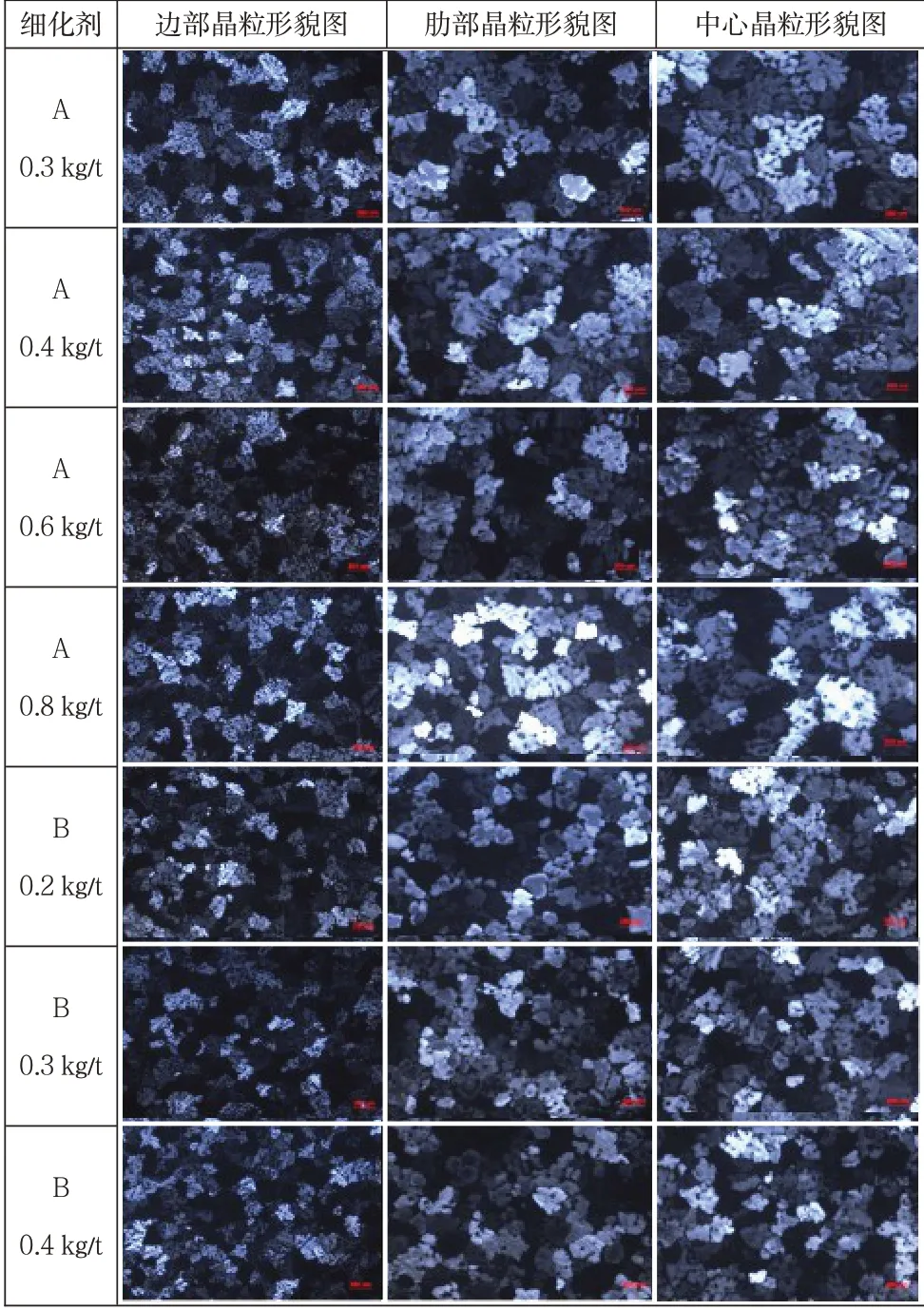

圖6所示為試驗中所有批次5182鑄錠的邊部、肋部和心部的金相組織形貌。可以看出,鑄錠結晶過程受水冷分布和液穴影響,鑄錠在橫截面上總是由邊部向中心方向凝固,所以無論是A類鋁鈦硼絲或是B類鋁鈦硼絲,邊部晶粒尺寸>肋部晶粒尺寸>心部晶粒尺寸,但肋部和心部的晶粒尺寸相差不大。對于A類鋁鈦硼絲,隨著添加量的增加,晶粒的平均晶粒尺寸隨之減小;而對于B類鋁鈦硼絲,隨著添加量的增加,晶粒尺寸減小不明顯,但整體細化能力顯著優于于A類。

圖6 不同鋁鈦硼絲添加方案下5182合金鑄錠在不同位置的晶粒組織形貌對比圖(100倍)

圖7示出了細化劑添加量為0.3 kg/t時,5182合金鑄錠邊部與心部試樣在掃描電鏡下的第二相分布形貌。可見,鑄錠中存在一些沿晶界分布的非平衡共晶相。添加B類鋁鈦硼絲后,因為在熔體中能夠形成的形核質點更為穩定,數目更多,使合金的晶粒尺寸更小,成分更為均勻,沿晶界分布的第二相尺寸也更小,這將會在鑄錠的后續加工中產生更多有益效果。

圖7 5182合金鑄錠試樣的第二相對比圖(細化劑0.3 kg/t)

2.5 細化劑類別對晶粒尺寸的影響

圖8為A和B產品顯微組織對比圖。從顯微組織對比可以看出,B產品的顯微組織更加細小,單位面積上的顯微組織更多,也就是說B產品的有效細化劑形核質點相對于A產品更多。這一點也進一步解釋了在晶粒細化劑添加相同水平時,使用B產品細化劑的鑄錠晶粒尺寸會更加細小。

圖8 不同種類細化劑顯微組織對比圖

3 結論

(1)在同樣的添加量下,B類鋁鈦硼絲的細化能力要強于A類鋁鈦硼絲,在晶粒尺寸達到相同水平下,B類鋁鈦硼絲的用量僅為A類的1/3,且B類鋁鈦硼絲不同批次間的細化穩定性要高于A類鋁鈦硼絲。

(2)鋁鈦硼絲添加量在0.2~0.8 kg/t范圍內,隨著A類鋁鈦硼絲添加量的增加,鑄錠晶粒尺寸隨之減小;隨著B類鋁鈦硼絲添加量的增加,鑄錠晶粒尺寸也隨之減小,但變化量較小。

(3)工業化生產中在保證細化效果較好的前提下,B類鋁鈦硼絲0.2 kg/t的添加量可代替A類鋁鈦硼絲0.8 kg/t及以下的添加量。

(4)生產與實驗室試驗結果顯示出了較好的平行性,可以用實驗室小爐試驗評定5182鋁合金在線熔鑄生產中晶粒細化劑的細化效果與用量評估。