干散貨碼頭皮帶流程智能巡檢系統

楊廷帥 楊洪錫 趙 磊 劉 強 嵇境超 王欽斌

山東港口集團青島港國際股份有限公司前港分公司

1 引言

隨著國內制造業的飛速發展,對各類礦石等干散貨的進口需求日益增加,皮帶機作為干散貨港口運輸的核心設備,其安全、高效地運轉是干散貨碼頭的命脈所在[1]。干散貨碼頭作業區域大,上百條皮帶機組成龐大的流程網絡,在生產作業繁忙時,需要安排巡檢員調整轉載漏斗擋板進行流程切換作業。巡檢員需在皮帶流程與轉載樓間往復作業,存在勞動強度大、工作效率低等問題。

現階段,干散貨碼頭輸運特殊貨種(粘濕貨種、大塊貨物等)的數量日益增加。在特殊貨種裝卸過程中,需要巡檢員定點監護皮帶流程運轉,當出現皮帶跑偏、物料灑漏、漏斗磨損等問題時及時處置,避免影響生產效率。同時為避免皮帶機等設備由于長時間作業造成疲勞損壞,需要巡檢員定期檢查驅動部位的異常磨損和發熱等問題。在巡檢員檢查設備過程中難以實現徹底的人機分離,存在較大的安全隱患[2]。

2 皮帶流程監護存在問題

2.1 環保抑塵與節約用水問題

由于干散貨碼頭作業區域較大,進行物料裝車或裝船等作業時,物料需途經多條皮帶流程,在此過程中,極易產生揚塵造成空氣污染。現階段,干散貨碼頭針對揚塵問題,通常采用灑水方式進行抑塵作業。抑塵作業時需要巡檢員在流程沿線揚塵嚴重區域或貨物堆場手動開啟灑水管路開關,巡檢員長時間暴露在揚塵區,工作環境惡劣。同時由于不同堆場的灑水開關位置不統一,巡檢員無法及時關閉灑水管路開關,常造成水資源浪費。

北方港口冬季運輸物料時,因天氣嚴寒,含水量較大的物料在轉運過程中經常凍結在滾筒表面形成凍瘤。同時由于氣溫低,導致皮帶塑性下降,隨著凍瘤不斷變大,常發生皮帶撕裂問題,嚴重危害設備運轉安全。目前,針對凍瘤問題,干散貨碼頭通常安排巡檢員在凍瘤易形成處噴灑防凍液,這種方法雖然有效減少了凍瘤的形成,但存在人員勞動強度大、作業效率低等問題,無法適應港口繁忙的生產作業環境[3]。

2.2 現場作業任務重

干散貨碼頭進行物料轉運作業時經常出現皮帶跑偏、皮帶損傷、漏斗堵塞、漏斗破損、物料灑漏等問題,需要巡檢人員現場定點監護,發現問題立即處置,避免影響生產進程。同時港區生產流程轉換頻繁,還需巡檢人員在轉載機房內操作翻板進行流程轉換等作業,巡檢員在皮帶流程與轉載樓間來回穿梭,勞動強度大,且存在安全隱患[4]。

2.3 設備檢查工作量大

干散貨碼頭設備安全防護水平較低,多達上萬個滾筒軸承、減速箱、電機等運轉部件均采用人工點檢方式進行檢查。巡檢機進行設備檢查時,需要使用測溫槍檢測轉動部位溫度情況,并通過人工觸摸方式確定設備內部有無異常振動。此類設備檢查方式存在效率低、誤差較大等缺點。同時,由于不能將常年檢查數據進行對比與分析,確定設備磨損趨勢,進而無法有效實現設備故障的預控管理[5]。

2.4 人工成本高

干散貨碼頭作業繁忙,由于皮帶機等作業設備自動化程度低,大部分工作需要人工完成,對人力依賴性強。同時,由于碼頭作業環境差、戶外作業勞動強度大,存在人員流失嚴重、補員困難等問題,導致人工成本日益增加,嚴重制約干散貨碼頭發展。

3 智能化流程監護系統

根據干散貨碼頭作業環境及設備情況,借助PLC控制技術、無人機技術、視覺識別技術等多種信息化手段,研發智能流程作業監控系統、智能控制系統、智能設備監護系統,并基于工業以太網技術,將三者互聯互通,建立智能化流程監護系統。智能化流程監護系統組成見圖1。

圖1 智能化流程監護系統組成

3.1 智能流程作業監控系統

3.1.1 智能監控系統

在干散貨碼頭皮帶流程沿線的關鍵部位安裝數百個高清攝像頭,借助工業以太網技術,將全部攝像頭接入干散貨碼頭內部網絡,實現了在監控室內進行干散貨碼頭流程作業關鍵區域的監護作業。在此基礎上,在滾筒驅動及其他設備的運轉區域,加裝人員識別系統和語音報警系統。巡檢員進入設備的運轉區域時,高清攝像頭自動識別人臉,現場音響立即播放警示語音,提醒巡檢員注意安全。

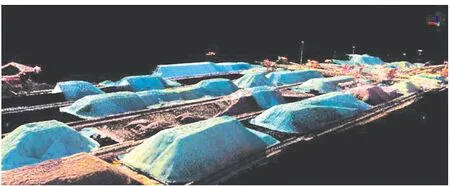

3.1.2 無人機掃描技術

為了彌補智能監控系統對整個干散貨碼頭的覆蓋面不全面問題,采用無人機技術,定時巡視各個作業區域。通過在無人機機架處加裝高清攝像頭和三維掃描雷達,對干散貨碼頭進行圖片采集和三維模型掃描,運用合成系統將采集的圖片與掃描的三維模型相擬合,生成整個干散貨碼頭的三維形貌圖,實現了對整個干散貨碼頭的全方位監控,動態掌控作業區域人員、設備、貨垛的情況(見圖2)。同時借助合成系統中的質量計算模塊,根據貨垛三維模型和貨物比重、含水量等相關參數,可準確計算出單個貨垛的貨物質量,為堆場管理提供數據支持。

圖2 港區三維形貌圖

3.2 智能控制系統

3.2.1 翻板遠程控制系統

為避免巡檢員上下攀爬轉載樓調整翻板進行流程轉換作業,借助PLC控制技術,編寫遠程控制程序,將PLC控制程序接入翻板控制系統,建立翻板遠程控制系統。基于工業以太網技術,將翻板遠程控制系統接入干散貨碼頭內網,實現了在監控室內進行翻板控制作業,降低了巡檢員進行流程轉換作業的勞動強度。為了確保翻板遠程控制的準確性,在翻板動力缸對面加裝高清攝像頭,在監控室內實時監控翻板狀態,出現異常情況可及時處置,避免因翻板控制系統失效造成設備隱患。

3.2.2 灑水遠程控制系統

灑水遠程控制系統通過在港區原有灑水管路基礎上,加裝防凍液噴灑管路,并使用電磁閥控制替代手動開關,借助PLC控制技術和工業以太網技術將電磁閥開關控制系統接入干散貨碼頭內部網絡,實現灑水系統的遠程控制。巡檢員可通過監控系統或現場其他作業人員反饋的揚塵區域和易形成凍瘤的滾筒區域,選擇指定水槍進行灑水抑塵和防凍液噴灑作業,有效解決揚塵和凍瘤問題,大大提高作業效率,并解決灑水開關不及時的問題,節約了水資源。

同時,為提高灑水噴淋控制系統使用的便攜性,基于JAVA技術,開發了灑水噴淋控制系統手機APP,巡檢員可使用手機操縱指定位置的灑水設備進行灑水噴淋作業,操作更加便捷。

3.2.3 皮帶糾偏遠程控制系統

干散貨碼頭進行物料轉運過程中,由于物料比重、物料體積、物料含水量等參數不同,在經過轉載漏斗時,物料的落料點存在較大差異,若不及時調整皮帶機位置,將導致物料在皮帶流程中偏載進而造成皮帶跑偏、物料灑漏等問題。現階段,干散貨碼頭常用手動鏈條式糾偏托輥進行皮帶機位置調整,該裝置需要巡檢員拽動鐵鏈進行位置調整,費時費力,且調整精度低。

在現有手動鏈條式糾偏托輥基礎上,對糾偏裝置結構進行改進,加裝電動推桿代替鏈條,并將電動缸控制系統接入港區內網,在接收到跑偏信號后,遠程控制電動缸推桿調整糾偏托輥位置,及時糾正皮帶跑偏,防止物料灑漏。

3.2.4 皮帶防撕裂系統

干散貨碼頭轉運貨種種類繁多,部分貨種體積較大且有明顯棱角,對皮帶機沖擊性較強,在長時間作業過程中,易造成皮帶撕裂,若停機不及時,撕裂部分不斷擴大,會出現嚴重的物料灑漏,對皮帶機造成嚴重損害。

皮帶防撕裂系統由防撕裂拉線裝置和回程落料擋板裝置組成(見圖3)。當存在利物穿透皮帶隨皮帶運轉時,利物會拉動皮帶機承載托輥下方設置的防撕裂拉線,皮帶機將自動報警并立即急停,防止皮帶進一步損傷;當皮帶因物料沖擊而破損時,物料會從皮帶撕裂處灑落到回程皮帶表面,灑落的物料推動回程落料擋板擺動,傳感器接受擋板擺動信號,并將信號反饋于皮帶機控制系統,發出報警并自動急停。通過以上兩種裝置,可在皮帶撕裂時及時報警急停,有效減少皮帶撕裂。

圖3 回程落料擋板裝置

3.3 智能設備監護系統

3.3.1 光纖測溫系統

原干散貨碼頭針對流程沿線電纜、驅動滾筒、減速箱、電機軸承等轉動部位因異常磨損而導致摩擦升溫造成的消防隱患問題,主要采用人工檢查方式進行設備巡檢。隨著信息化手段不斷發展,通過在皮帶流程關鍵部位安裝光纖測溫設備,并將測溫系統接入港口內網,建立了光纖測溫系統。該系統可同時對上百條皮帶流程進行溫度監測,出現異常溫度時,系統自動報警,并精準定位異常溫度所在位置,可有效預防現場設備摩擦生熱引起的消防問題。同時光纖測溫系統具備信息儲存分析模塊,可對設備長期溫度變化情況進行分析,獲得設備溫度變化趨勢,為設備更換保養提供數據支持。

3.3.2 智能異物檢測系統

干散貨碼頭轉運礦石種類繁多,部分塊狀礦石體積較大,在運輸過程中常對皮帶機及轉載漏斗造成嚴重的沖擊磨損。為解決大塊異物識別問題,基于智能識別系統與AI分析技術,建立智能異物檢測系統。設定大塊異物識別尺寸,當皮帶流程中出現大塊異物時,系統自動識別定位,并向巡檢員報警提示,由巡檢員確定是否停機清理,有效提高了大塊異物識別效率,保證了皮帶機安全運轉。

3.3.3 智能聲音識別系統

皮帶機轉動部位出現磨損、老化等問題時,還會產生噪聲。智能聲音識別系統將聽覺識別技術與AI分析技術相融合,通過設定異常聲響的聲波,借助智能監控系統平臺,對皮帶驅動部位實時監測,當出現異常噪聲時,系統自動報警,并定位噪聲所在位置,有效保障了設備的安全運行。

4 應用成效

4.1 降低巡檢員勞動強度

智能化流程監護系統的應用,改變了人員現有的作業巡檢方式,實現了在監控室內進行流程作業監護、皮帶流程轉換、灑水抑塵開關、關鍵設備監測等作業,大大降低了巡檢員的勞動強度,改善了巡檢員的作業環境,實現了人機分離,避免了巡檢員檢查設備所存在的安全隱患。

4.2 節省人工成本

通過視頻監控巡視、輔助作業遠程控制(灑水、翻板控制、皮帶糾偏控制)、無人機定時巡視等智能化改造,提高了巡檢員的作業效率,降低了干散貨碼頭對人力的依賴性,節省了人工成本。

4.3 提高干散貨碼頭貨物轉運效率

智能化流程監護系統提高了流程轉換效率,可在設備運轉過程中進行安全檢測作業,提高了干散貨碼頭的生產效率。

5 結語

智能化流程監護系統,可提高巡檢員的作業效率和勞動強度,改善工作環境,降低干散貨碼頭的人工成本。特別在粘濕貨種(如鋁土、煤炭等貨種)作業時,1.6 m皮帶機作業量由改造前的1 800 t/h提高到2 500 t/h以上,貨物轉運效率大大提升。