不同組織結構鉬靶材的抗氧化性能研究

劉宏亮,白 蒙,孫鋼濤,曾 毅,王宏亮

(金堆城鉬業股份有限公司,陜西 西安 710077)

0 引 言

靶材主要應用于電子及信息產業,如集成電路、 信息存儲、液晶顯示屏、太陽能電池、激光存儲器、 電子控制器件等,亦可應用于玻璃鍍膜領域,還可以應用于耐磨材料、高溫耐蝕、高檔裝飾用品等行業[1]。 Mo靶材濺射薄膜主要用于 CIGS( 銅銦鎵硒) 薄膜太陽電池底電極及半導體集成電路、記錄介質、平面顯示等方面[2-3],在LCD及OLED屏幕制造工藝中,鉬薄膜主要用于導電薄膜中Al的阻擋層,部分用于Cu的阻擋層及柵極材料。鉬薄膜是鉬靶材通過磁控濺射方法制備而成。在鉬靶材的實際使用過程中,經常會存在靶材表面氧化現象,進而引起質量投訴。但多年來,作為國內靶材生產廠家只關注靶材純度、密度、組織結構等靶材性能指標,對靶材的抗氧化性研究甚少。屏幕生產廠家作為靶材使用方,只關注靶材濺鍍特性,至于那種內部組織結構的靶材能展現出滿足其生產條件的最佳濺鍍特性知之甚少,學術界對此類交叉學科應用的研究也非常少。本文通過制備6種不同組織結構的鉬靶材樣品,考察不同組織結構的靶材的抗氧化性能,從而為優化靶材性能提供參考依據。

1 試 驗

試驗樣品為6種組織差異較大的高純度鉬靶材,化學純度為99.97%,密度接近理論密度10.2 g/cm3,化學雜質元素總和小于0.02%,通過金相顯微鏡對靶材樣品的組織結構進行檢測,采用chi660e電化學工作站對其抗氧化性能進行檢測。通過SEM對腐蝕后的樣品進行表面情況表征。

2 結果與討論

2.1 鉬靶材的軋制工藝與組織結構

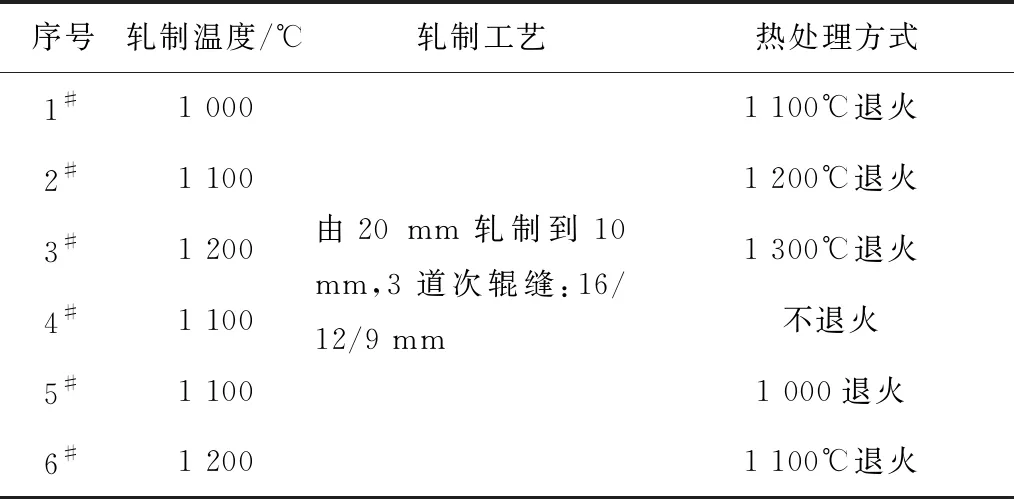

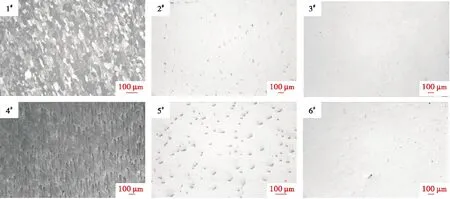

試驗用軋制設備為六輥可逆軋機,6種靶材的軋制工藝如表1所示。6種靶材的金相組織見圖1。在平面方向的金相編號為N,軋制方向的編號為R。

表1 6種靶材的軋制工藝

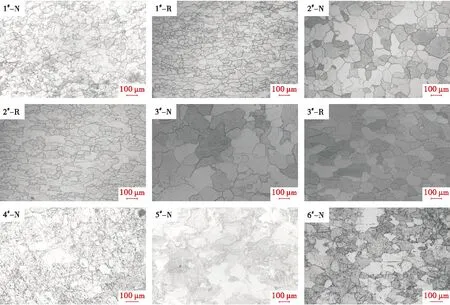

由圖1可見:1#、2#、3#樣品均為在結晶溫度以上進行退火獲得均勻的等軸態晶粒,N面平均晶粒尺寸分別為25 μm、75 μm、132 μm;R面晶粒形態為均勻的纖維狀晶粒,R面平均晶粒尺寸分別為30 μm、54 μm、91 μm。

圖1 6種不同組織結構靶材的金相圖

4#、5#、6#樣品均為扁平態晶粒,4#樣品未進行退火,5#樣品進行了去應力退火,6#樣品在結晶溫度以上進行了退火。未進行退火的4#樣品未發生結晶,無明顯晶界;去應力退火狀態下的5#樣品相比4#樣品能看到較為清晰的晶粒,晶粒未完全長大;6#樣品可看出明顯的扁平態晶粒,其相較于1#、2#、3#樣品改變了軋制工藝。

2.2 鉬靶材的抗氧化性

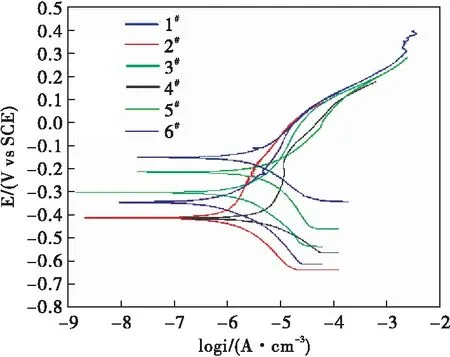

當樣品在一定的腐蝕介質中發生氧化還原反應時,將在樣品表面產生腐蝕電流。通過對樣品表面腐蝕電流大小的精確測量,可定量反饋出同等環境下樣品的腐蝕速率。為模擬鉬在水汽中的抗腐蝕氧化能力,本試驗采用中性NaCl電解液。對6種樣品進行腐蝕,表2為6個樣品的腐蝕速率,圖2為6個不同樣品的極化曲線圖。

圖2 6種不同組織結構樣品的極化曲線圖

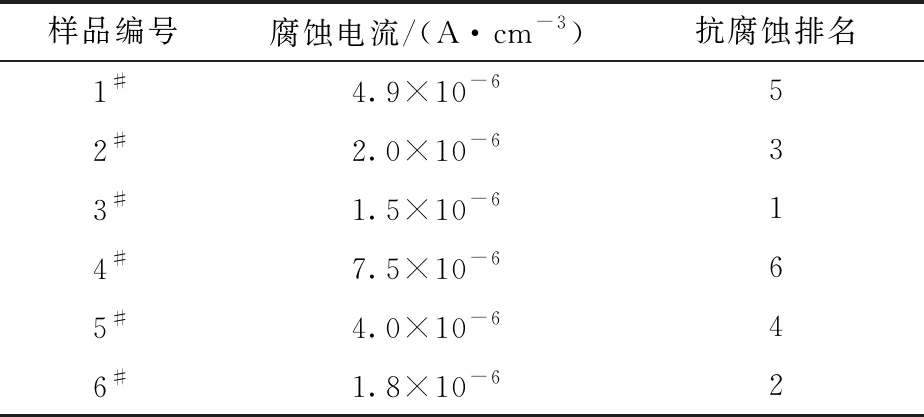

通過表2腐蝕電流的大小,可得知3#樣品的抗腐蝕效果最佳,其次為6#樣品,4#樣品的抗腐蝕效果最差。

表2 擬合后的腐蝕速率排名

為了更加直觀地表征極化腐蝕結果,我們將腐蝕后的樣品通過SEM表征,如圖3所示。由圖3可見:從極化腐蝕后的樣品表面來看,腐蝕主要以小點狀的腐蝕開始,逐漸擴散到整個表面,3#樣品的腐蝕表面呈小點狀,其次為6#樣品,腐蝕表面的小點狀增多,各樣品表面腐蝕嚴重程度與腐蝕速率測試數據吻合。

圖3 各個不同組織樣品的極化腐蝕表面圖

由前述金相組織及對應的腐蝕結果可知:1#、2#、3#樣品作為同一等軸晶體,晶粒尺寸越大,抗氧化性越好;而4#、5#、6#樣品作為同一扁平態晶體,隨著退火溫度增加,抗氧化性能增加。退火溫度增加,晶粒逐漸長大,組織內從雜而無序逐漸轉變到有序,單位體積內晶界密度變小,由于晶界上原子排列不規則,造成結構比較疏松,使得晶界具有不同于晶粒的品性。晶界上的原子排列比較疏松,因此易受腐蝕,這與樣品的極化腐蝕表面結果數據一致。而等軸態與扁平態兩種不同的晶粒形態相比,它們在抗氧化性上并未表現出顯著的差別。

2.3 表面粗糙度與抗氧化性能的關系

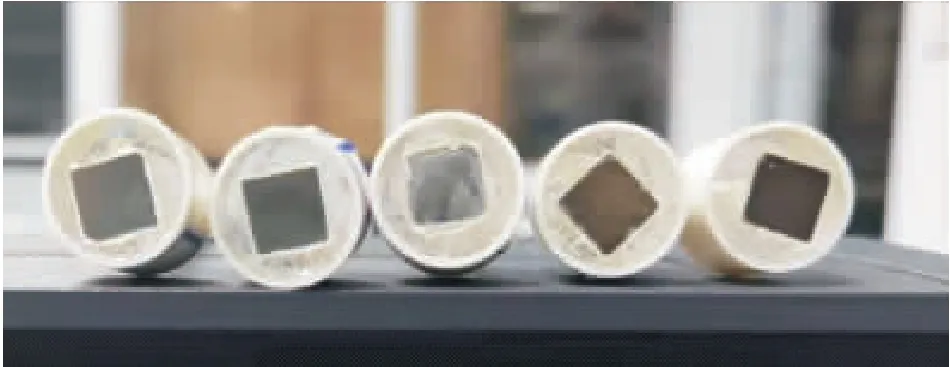

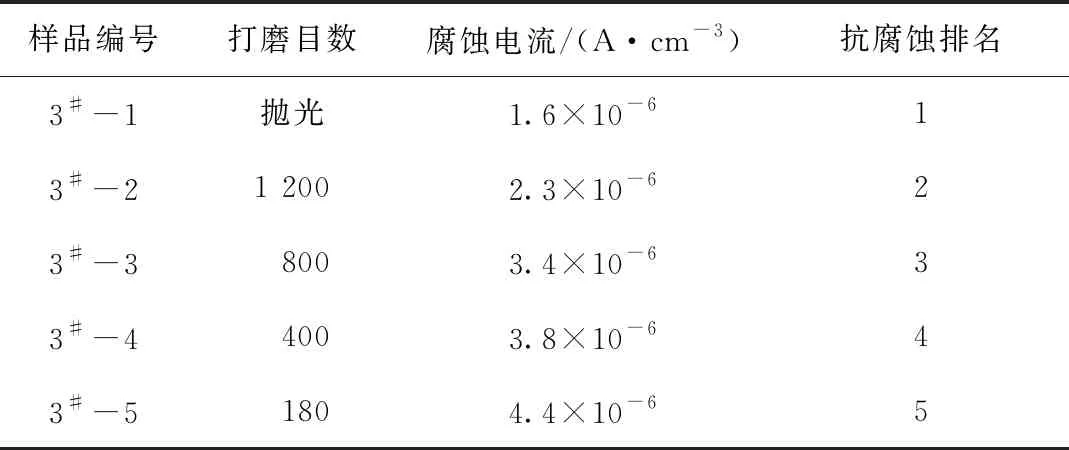

由于金屬的抗氧化性是一個由表向內的逐漸氧化過程,因此有必要討論鉬靶材的表面情況與抗氧化性的關系,選取耐腐蝕性能最佳的3#樣品,采用不同砂紙進行打磨,打磨目數分別為拋光態、180目、400目、800目、1 200目共5種,樣品打磨后的表面情況見圖4。測定其極化曲線及腐蝕速率,結果見表3。

圖4 不同打磨目數后3#樣品的表面情況

表3 不同打磨目數后3#樣品的腐蝕速率排名

從表3可知:拋光態的樣品,其抗腐蝕效果最佳。因此對于同一組織結構的樣品,隨著其表面粗糙度增加,抗氧化能力逐漸減弱。

3 結 論

(1)對于同一等軸晶體的鉬靶材,晶粒尺寸越大,抗氧化性能越優異。

(2)對于同一扁平態晶體的鉬靶材,隨著退火溫度增加,晶界所占面積率越小,抗氧化性能越優異。

(3)不同組織形態的晶體,在抗氧化性上未表現出明顯的差異。

(4)對于同一組織結構的樣品,隨著其表面粗糙度增加,抗氧化能力逐漸減弱。