原硅酸鈉的制備工藝及應用

紀發達 王敬偉 山東龍港硅業科技有限公司 濰坊 261300

原硅酸鈉,又名正硅酸鈉,分子式為2Na2O·SiO2,模數為0.5。原硅酸鈉屬于無機鹽產品,是一種無毒、無味、無公害的白色顆粒,易溶于水,不溶于醇和酸,水溶液呈堿性,堿性比偏硅酸鈉強,置于空氣中易吸濕潮解,具有去垢、乳化、分散、濕潤、滲透等性能及優良的pH緩沖能力。作為水溶性硅酸鹽的深加工產品,具有良好的性能和廣闊的市場前景。廣泛應用于保塑保水劑、除油劑、清洗劑、耐火劑、陶瓷添加劑和金屬表面處理劑、造紙脫墨劑與印染助劑、石油吸附劑等。

1 原硅酸鈉的制備工藝

1.1 現有工藝

目前,國內原硅酸鈉的制備工藝主要有以下三種:

(1)固體混合法。將偏硅酸鈉與粒狀燒堿進行人工攪拌混合,破碎篩分得到符合粒度要求的產品。此工藝生產出的產品只是二氧化硅及氧化鈉數量上的攙兌,僅是含量上達到了原硅酸鈉的要求,其分子結構并非實質化學意義上的原硅酸鈉。主要缺點是產品混合不均勻、含量不穩定、生產過程中粉塵大、粉塵具有腐蝕性、含有二氧化硅、污染環境,且采用偏硅酸鈉和粒狀燒堿進行二次加工,生產成本高。

(2)熔融法。是用偏硅酸鈉與粒狀燒堿高溫溶解后再降溫結晶,經破碎、篩分、烘干后得到符合粒度要求的原硅酸鈉。主要缺點是工作環境差、工人勞動強度大、自動化程度低、產量低、效率低、生產成本高。生產方式為間斷式生產,夏天天氣潮濕濕度大,生產控制困難,采用偏硅酸鈉和粒狀燒堿進行二次加工,生產成本高。

(3)噴霧干燥法。利用燒堿和液體硅酸鈉調模后,利用高速霧化機在干燥塔內霧化成微小液滴,通過高溫400~500℃對液滴進行干燥,通過旋風除塵器和布袋除塵器收料,篩分機篩分得到合適粒度的原硅酸鈉。此種工藝的產品粒度細,產品易吸潮,包裝時或客戶在使用時粉塵大,粉塵具有腐蝕性,含有二氧化硅,對人體健康產生影響。

現有制備原硅酸鈉的工藝流程長,設備多,投資大,能耗高。

1.2 新工藝

1.2.1 工藝流程介紹

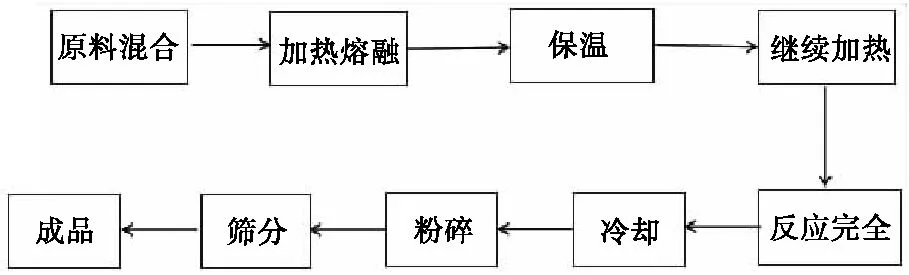

本文介紹的原硅酸鈉生產工藝見圖1。

圖1 原硅酸鈉生產工藝流程圖

此工藝原硅酸鈉具體生產步驟如下:

(1)將固體氫氧化鈉與硅微粉(1000目篩下)按照重量比(2.5~3)∶1的熔爐中,升溫曲線按照8~10℃/min升溫至200℃,然后按照4~6℃/min升溫至 320~350℃,經過加溫后使固體氫氧化鈉熔融,再繼續按照4~6℃/min升溫至400~450℃,停止加熱,直至硅微粉反應完全,即得原硅酸鈉粗品。

(2)將原硅酸鈉粗品冷卻至60℃以下,使原硅酸鈉粗品固化完全,經粉碎、篩分,制備成粒狀或粉狀的原硅酸鈉產品。

1.2.2 工藝特點

本文介紹的原硅酸鈉生產方法,與現有工藝相比,其制備過程簡單、原料易得、工藝可控,反應率與反應速度均有明顯提升。與傳統熔融工藝相比,本工藝可直接使用硅微粉與氫氧化鈉進行反應,不需要先制備偏硅酸鈉再與氫氧化鈉反應的二次加工工藝,且分段升溫可使原料充反應完全,不受天氣濕度影響,引入DCS控制系統,實現自動化連續性生產。

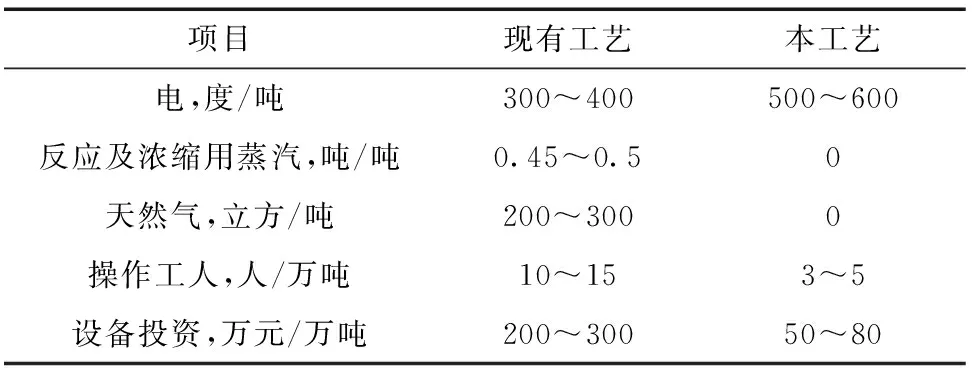

此工藝可使熔融狀態的氫氧化鈉具有非常高的反應活性,可快速地與硅微粉進行反應,采用分階段升溫保證了氫氧化鈉充分熔融,且降低能耗;保溫30分鐘可明顯提高熔融狀態的氫氧化鈉與硅微粉的反應率,進一步提高反應速度;通過粉碎、篩分工藝可加工成符合生產要求的粒狀或粉狀原硅酸鈉產品。與現有工藝相比能耗明顯降低(見表1)。

表1 現有工藝與本工藝投資成本與能耗對比

2 原硅酸鈉生產裝置

原硅酸鈉生產裝置結構示意見圖2。

該裝置包括電熔爐和冷卻裝置。電熔爐設有入料口和出料口,入料口設有螺旋進料器。冷卻裝置包括冷卻罐,其頂部和底部分別設有進料口和排料口,進料口與電熔爐的出料口連通,排料口連通有粉碎機,粉碎機與篩分機連通。冷卻罐外設有冷卻夾套,冷卻夾套的上部和下部分別設有出水口和進水口;冷卻罐內設有攪拌軸,攪拌軸與電機傳動連接,電機設于冷卻罐的頂部,冷卻罐內設有溫度傳感器,冷卻罐的外壁設有溫度顯示器,實現對冷卻罐體進行水冷降溫,有效地提升了生產效率。

本文所介紹的原硅酸鈉生產裝置,其結構簡單、投資小、操作簡便,制得的原硅酸鈉具有更高的純度和含量,且比重大,并實現了連續化生產,提高了產量,降低了勞動強度及生產成本,改善了生產環境,達到了節能減排的效果。

3 原硅酸鈉的應用

3.1 在織物前處理中的應用

原硅酸鈉作為穩定劑時具有更強的堿性,因而無需輔加堿劑,適用于堿氧一浴法。堿用量減少,堆置時間縮短, 織物的雙氧水氧漂都是在一定的堿性條件下進行,有效改善了織物漂白前處理的品質[1]。

原硅酸鈉作為雙氧水穩定劑,起效快、穩定性好,可以有效阻止雙氧水過劇的連鎖反應,使雙氧水能夠充分有效地發揮作用。該穩定劑其組分形成的晶體結構的膠束,會構成較大的比表面積,具有較強的吸附能力,能吸附金屬離子封閉HOO-,避免金屬離子對雙氧水產生催化反應,同時抑制HO.自由基的形成和分解,以持續保證雙氧水分解生成穩定的過氧氫離子,便于對織物退漿、除雜和漂白。且能與重金屬離子形成螯合物,降低或者消除重金屬離子的雙氧水分解。通過與金屬離子發生螯合作用而形成穩定的水溶性絡合物,從而使重金屬不發生催化作用,雙氧水在漂白過程中均勻、有效地分解,避免織物遭受嚴重損傷。

3.2 在金屬清洗中的應用

鋼板在軋制過程中表面需要涂一層乳化液。軋制過后要用正硅酸鈉溶液或其他堿性溶液將其清洗干凈[2]。原硅酸鈉為無機助洗劑,具有較強的堿性和一定的緩沖能力,使清洗劑能保持一定的堿度;同時具有去垢乳化、分散、濕潤等性能,能把較大的污垢分散成接近膠體粒子大小的顆粒,從而提高清洗、除油能力。

3.3 在金屬材料熱處理中的應用

在實際的工業制造過程中,對金屬材料進行相應的熱處理是非常重要的,可以更好地保障金屬材料的功能3]。在金屬的熱處理過程中,金屬件會在高溫條件下保持較長時間,這段時間內,金屬件會發生氧化、脫碳一系列變化,導致金屬材料性能劣化。以原硅酸鈉為主要成分的涂料,能有效對金屬件形成保護層,減少熱加工蝕斑,減少金屬件熱處理時的氧化損失,且涂層在金屬熱處理后易于脫落。以原硅酸鈉溶液進行浸漬或電解處理的鍍鎳鋼板,在熱處理之后具有極好的外觀,并且在熱處理期間可以防止鋼板的彼此粘接。

4 結語

本文介紹的原硅酸鈉的新生產工藝及生產裝置,解決了原硅酸鈉生產過程中存在污染環境、產量低、自動化程度低、生產成本高的問題;實現了在全密閉狀態下,一步法生產原硅酸鈉,提高了原硅酸鈉硬度,減少了干燥時間,且操作人員少、勞動強度低、節能環保。原硅酸鈉已經得到快速的應用發展和突破,重要性十分突出,利用空間很大,在經濟和資源方面均有重大意義,具有廣闊的應用前景。