川南某頁巖氣區塊油管腐蝕分析與防護技術優選

陳雨松, 岳 明, 張 騰, 王志強

中國石油川慶鉆探工程有限公司頁巖氣勘探開發項目經理部

0 引言

由于頁巖滲透率低,需經水力壓裂才能有效開采[1],導致頁巖氣井生產過程中較常規氣井返排液量大,與此同時,返排液溫度高,且含有二氧化碳、氯離子和細菌等腐蝕性介質[2- 3]。

自2017年7月,川南某頁巖氣區塊陸續發現的管材刺漏事件,井下油管、地面工藝流程管線、采氣管線均出現不同程度腐蝕穿孔現象,對頁巖氣正常生產和動態監測工作造成了影響。特別是腐蝕導致的油管穿孔、擠扁、斷落,給柱塞、制氮氣舉等頁巖氣排水采氣工藝帶來很多復雜情況[4- 5]。因此,腐蝕問題已成為制約頁巖氣田經濟效益的瓶頸技術之一[6]。考慮到地面和井筒環境存在一定差異,本文主要針對井下油管腐蝕機理及防護措施進行分析。

1 油管腐蝕特征及原因分析

1.1 區塊內油管腐蝕情況

對區塊內井下油管腐蝕失效事件統計分析,油管由于腐蝕穿孔現象發生在下深0~1 200 m范圍內,損傷嚴重部分(損傷程度≥40%)絕大部分在800 m以上,其中穿孔井段(損傷程度≥100%)全部位于深度800 m以內。穿孔有內壁向外壁腐蝕的特征,同時,返排液回用量大的氣井井下管柱腐蝕更嚴重。起油管檢查發現W6- 3、4、5等8口井均出現油管腐蝕穿孔,腐蝕速率2.8~9.7 mm/a。

W5- 1井在生產中發現該井油壓、套壓變化趨于相同,產氣量和產水量逐步降低,判斷油管存在穿孔見圖1。對W5- 1井進行MIT多臂井徑測井和MID-K電磁探傷測井,該井油管存在多處嚴重破損及穿孔損傷情況,檢測到損傷段8處,其中二級損傷1段,三級損傷1段,五級穿孔損傷6段;860 m以下油管無明顯損傷現象,僅局部井段存在少量坑蝕損傷現象,檢測段無明顯結垢現象。

1.2 腐蝕形貌

整體上油管穿孔部位主要為外大內小、邊緣尖銳,腐蝕產物輕微附著,呈現點蝕形貌。以W5- 1井油管穿孔處內外表面宏觀形貌為例見圖2,油管外表面可見長度2 mm“裂縫”狀穿孔特征,切開油管后,觀察該穿孔處內表面為一寬度約30 mm腐蝕坑,3D測量可知該腐蝕坑坑底平坦,已完全貫穿壁厚,此外,該油管內外表面均呈現銹黃色。

圖2 起出油管腐蝕形貌圖

穿孔處內表面微觀形貌,表面存在大量腐蝕產物覆蓋,高倍下觀察可見疏松網狀結晶硫化物腐蝕產物形貌。油管內表面腐蝕產物能譜分析結果,表明腐蝕產物主要含有Fe、O、S、Si和Ca元素,其中O元素最高達38.93%。

1.3 流體工況

對本區塊頁巖氣的組分進行分析,成分主要為甲烷,其摩爾百分含量為97.449%~98.667%,CO2含量在0.01%~1.53%,H2S含量小于0.01,基本不含H2S,相對密度0.563~0.644,CO2分壓為0.021~0.21 MPa,腐蝕作用小。

返排液多為氯化鈣水型,少數為碳酸氫鈉型,氯離子含量4 300~25 000 mg/L,pH值6~7液體整體呈中性至弱酸性。返排液中含有大量的Ca2+、K+、Cl-,以及少量Mg2+、SO42+,不含Ba2+、CO32+、OH-,電導率較高,對電化學腐蝕有一定促進作用,同時Ca2+、Mg2+、Cl-等離子會對管材腐蝕產生影響[7]。

此外,用無菌注射器將待測定的水樣逐級注入到測試瓶中,進行接種稀釋后置于培養箱培養,根據測試頻陽性反應和稀釋的倍數,計算出水樣中細菌量總數,多個取樣點測試結果發現含有2.5~2.5×104個/mL的硫酸菌還原菌(SRB),部分樣品中檢測出少量的鐵細菌(FB)。

1.4 油管材質

本區塊多下入外徑60.32 mm,內徑50.66 mm的N80鋼級油管。針對前期腐蝕,對L245N、L360NS、N80、N80S和BG90SS五種頁巖氣井常用鋼材開展防腐性能室內實驗評價。全浸與半浸腐蝕掛片腐蝕實驗發現細菌容易附著在氣液界面,加速材料的腐蝕,五種鋼材在含細菌條件下均為嚴重腐蝕。

將W5- 2井被腐蝕油管全段更換為N80S抗硫油管,經8個月生產后起出驗證,發現耐蝕效果相對普通油管有所提升,但仍存在明顯損傷。現場試用和腐蝕速率結果表明L245N、L360NS、N80、N80S和BG90SS五種鋼材對于本區塊細菌防腐意義不大。

1.5 腐蝕原因

通過對輸送介質、環境以及腐蝕形貌等進行分析,硫酸鹽還原菌(SRB)是導致刺漏穿孔和腐蝕的主要原因[8],與此同時,頁巖氣井壓裂后排采過程中大量氯離子[9],能夠穿過腐蝕產物間隙,進行管材腐蝕的陽極過程,促進腐蝕,CO2溶于水本身就帶有腐蝕性,也可以使得表面殼層致密性變差,促進點蝕的發展。

2 應對措施及效果評價

2.1 常用油管腐蝕防護措施比選

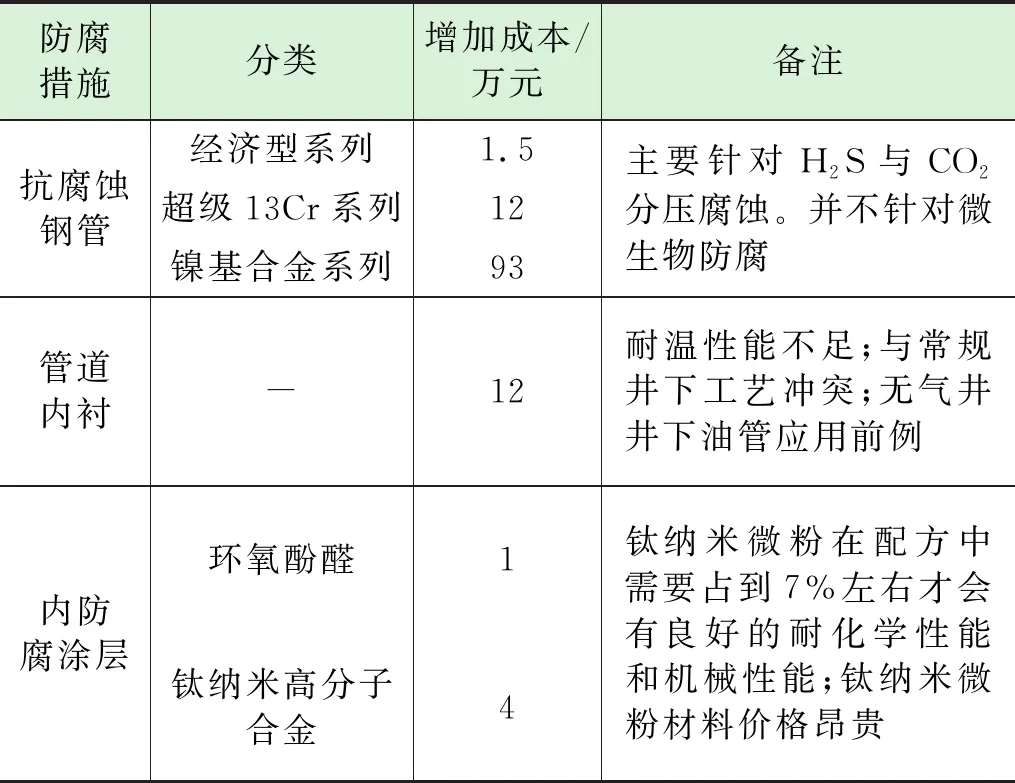

針對井下油管腐蝕,基于本區塊腐蝕原因及腐蝕特征,以2 000 m油管加工為例,綜合考慮腐蝕環境、成本及現場實施難度等進行評估,比選了管材防腐常用的抗腐蝕鋼管、管道內襯和內涂層技術(見表2),并試用內涂層進行油管腐蝕防護。

表2 油管腐蝕防護措施統計表

2.2 內涂層防護機理

內涂層能阻隔細菌、Cl-與CO2及其溶解于水形成的酸性化合物與管材本體的接觸,有效降低金屬的腐蝕速率,延長使用壽命。內涂層防護機理主要包括屏蔽作用、鈍化作用、抑制作用和陰極保護作用[10- 11]。常用內涂層有耐蝕合金、內襯聚合物技術、滲氮、鍍層(電鍍或化學鍍)、環氧酚醛涂層。

本區塊使用的涂料類別為環氧酚醛,具有良好的電絕緣性,能形成光滑表面層以減少細菌附著,提高流體流動效率,減少結蠟和結垢的可能。目前,內涂層主要用于油氣田含腐蝕性介質的井下油管、地面集輸管道和注水管道上[12]。

2.3 效果跟蹤

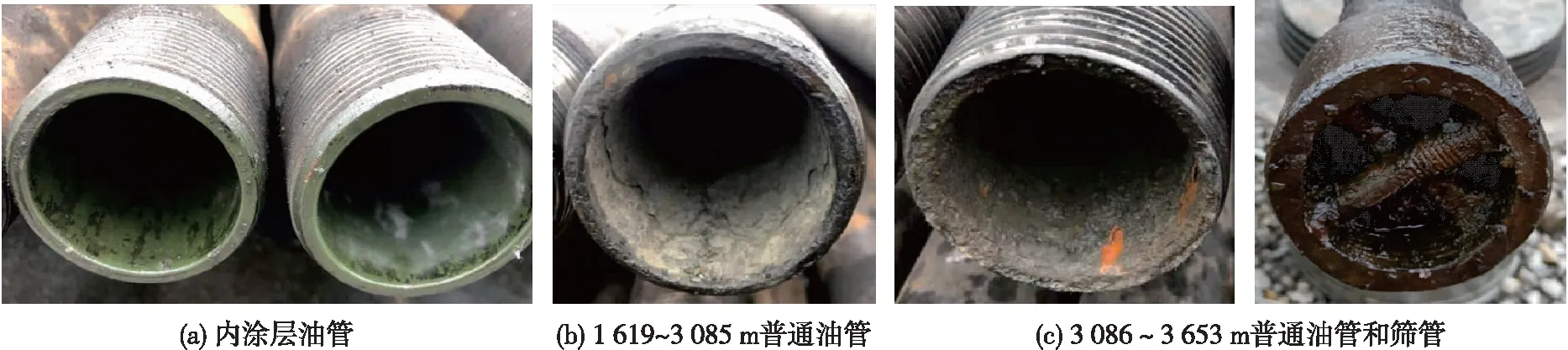

在W5- 1井發現腐蝕現象后,起出原有油管并考慮,重新下入內涂層油管和普通油管的組合,其中0~1 618 m井深下入內涂油管,1 619~3 653 m繼續使用普通油管。入井使用9個月后,起出驗證,0~1 618 m內涂油管完好,內壁光滑;1 619~3 085 m普通油管內壁見附著物,輕微腐蝕;3 086~3 653 m普通油管內壁見明顯附著物,存在輕微腐蝕,雖不至穿孔,但其腐蝕產物導致內壁剝落。腐蝕產物受重力影響向下方聚集,部分腐蝕產物由于下方油管長期被水浸泡附著在油管內壁,更多的腐蝕產物堆積在篩管內。尾端篩管嚴重堵塞,內部充滿松動黑色鐵屑(圖3)。

圖3 W5- 1井內涂層油管和普通油管起出驗證圖

因而,后續更換及新下油管全段采用內涂層,全井段內涂后每口井約增加成本7萬元。

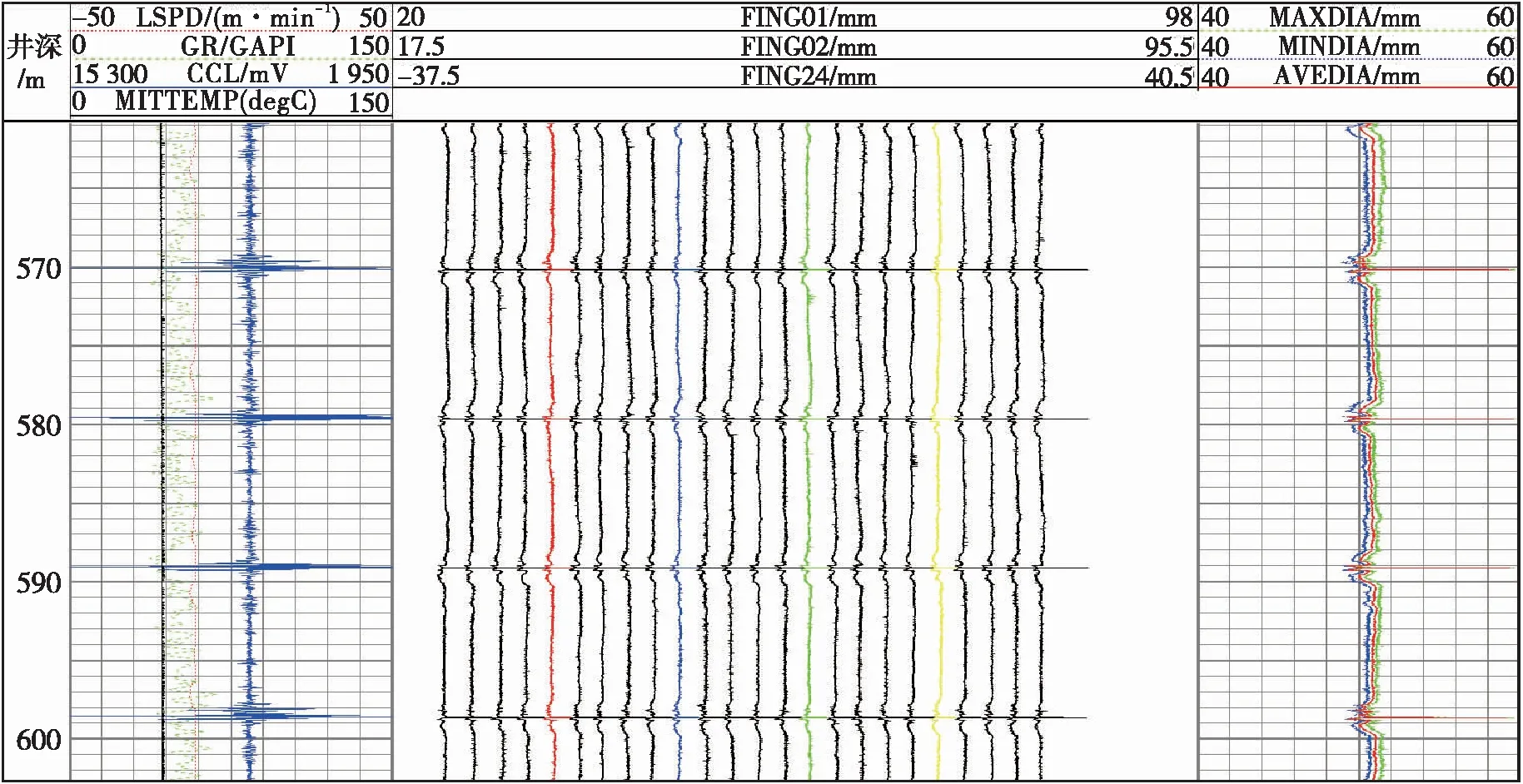

對W9- 2井開展了油套管損傷檢測測井,通過測量內涂加工油管內徑的精確變化,判斷油管內壁損傷情況。多臂井徑結果顯示:內涂油管在測量段內未發現明顯腐蝕損傷以及明顯結垢現象,如圖4。

圖4 W9- 2油管MIT- 24多臂井徑測井曲線圖與與MID-K處理成果圖

在起出油管驗證和井下監測中,均證明內涂層技術能有效解決本區塊頁巖氣井井下油管腐蝕問題。

3 結論

(1)硫酸鹽還原菌(SRB)是導致井下油管腐蝕的主要因素,氯離子、溫度及壓力波動會加速管材的腐蝕。

(2)頁巖氣開采對管材的安全性、可靠性和耐久性提出了更高的要求,采用內涂層可隔絕水、氧、細菌、鹽、酸等腐蝕介質,有效降低金屬的腐蝕速率,有效解決了本區塊頁巖氣井井下油管腐蝕的問題。綜合考慮腐蝕環境、成本及現場實施難度等方面,較其他油管腐蝕防腐措施更為有效。

(3)目前,內涂防腐技術在頁巖氣田應用還處于起步階段,相關的施工驗收標準和防腐效果評價方法有待建立。仍需在后續工作中定期掌握在役涂層耐磨值、厚度的變化情況,同時對油管內腐蝕情況進行腐蝕監測,進而評價酚醛環氧內涂層在本區塊介質腐蝕下長期服役的可行性。