新型封隔式固井分級箍的研制與應用

易 浩, 楊衛星, 赫英狀, 李 斐, 路飛飛

1中國石化西北油田分公司石油工程技術研究院 2中國石化縫洞型油藏提高采收率重點實驗室

0 引言

新疆西北油田塔河、順北地區油氣層埋藏較深(6 000~7 500 m),針對二疊系低壓易漏地層發育的長封固井段固井,通常采用分級箍進行雙級固井,一級封固二疊系易漏地層,二級封固上部地層。但普遍存在一級固井二疊系漏失、二級固井井口失返等問題,嚴重影響固井質量,并對油氣井長期穩定生產帶來安全隱患[1- 7]。據統計,塔河地區近三分之一的井在二疊系出現不同程度的漏失現象,順北地區二疊系固井漏失率80%,固井漏失問題嚴重。針對上述問題,提出在常規機械式分級箍下部設計封隔器,一級固井結束后液壓脹封封隔器,封隔環空液柱壓力,解決二級固井繼續漏失和水泥漿返高問題,保證固井質量。

封隔式分級箍的關鍵技術是如何在保證分級固井功能基礎上高效實現環空封隔,主要是分級箍循環孔啟閉控制具有高可靠性、封隔器脹封控制具有高穩定性、封隔器脹封具有高密封能力。目前,國外哈里伯頓、威德福和戴維斯等公司已經具有系列成型產品,而國內研發尚處于起步階段[8- 11]。

1 結構及工作原理

1.1 新型封隔式固井分級箍結構

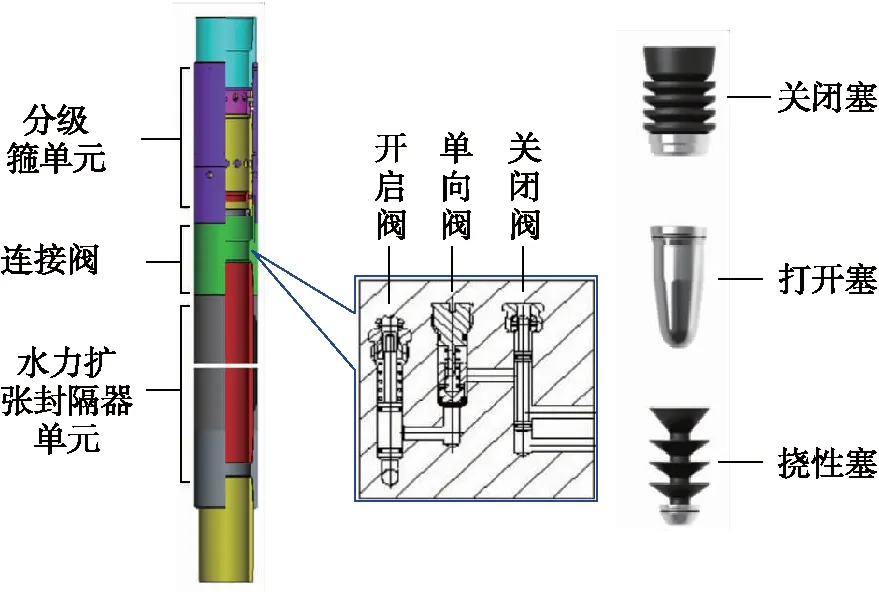

新型封隔式固井分級箍主要由主體、撓性塞、打開塞、關閉塞、碰壓座各部分組成,其主體部分主要由分級箍單元、水力擴張封隔器單元和連接閥單元部分組成,如圖1所示。

圖1 新型封隔式分級箍及附件結構示意圖

分級箍單元充分借鑒現有機械式分級箍部分成熟結構,如循環孔開啟和關閉方式、循環孔防止提前關閉結構等[12- 13],并在現有機械式分級箍關閉套基礎上,將打開塞座改為剪釘的固定可移動式結構,打開塞座剪斷剪釘發生移動后,即露出封隔器注液通道,當關閉套移動關閉分級箍循環孔后,也同時封閉了管內向封隔器注液通道。

注液連接閥結構連接分級箍單元與封隔器單元,為徑向閥系,設有開啟閥、單向閥和關閉閥三道控制閥,結構如圖1所示。開啟閥為壓力觸發,其打開后才能向封隔器內部進行注液;單向閥保證注液過程中液體流動為單向不回流;關閉閥為壓力觸發,當封隔器內部充壓達到指定壓力,停止向封隔器內部注液,保證憋壓開啟循環孔,也永久密封封隔器內部液體。

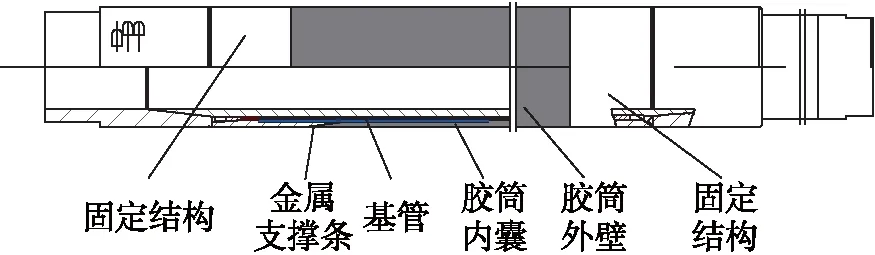

封隔器單元為水力擴張式結構[14- 15],結構如圖2所示。膠筒部分分為三層結構,由外至內依次為膠筒外壁、金屬支撐條和膠筒內囊。金屬支撐條兩端固定,中間為非連續式結構,當膠筒充脹后具有更好的井眼適應性;膠筒兩端固定的結構可防止膠筒入井過程中發生脹封風險。

圖2 封隔器單元示意圖

1.2 工作原理

固井作業時,入井管串從井底到井口排列為:浮鞋+套管+浮箍+碰壓座+套管串+封隔式分級箍+套管串。一級固井結束后打開水泥頭擋銷投入打開塞,打開塞下落到位后,使用固井車向管串內注液打壓,當壓力達到注液通道開啟壓力,徑向閥系連通,繼續憋壓至注液通道關閉壓力80%,穩壓至少10 min,使封隔器脹封。繼續憋壓至注液通道關閉壓力,關閉閥啟動,壓力將不再傳至封隔器內,封隔器完成脹封。繼續憋壓至循環孔開啟壓力,打開循環孔。封隔器已封隔兩級之間環空,不必等至一級水泥漿終凝進行二級施工。轉換為鉆井液泵循環合適后,直接進行二級固井作業。

封隔式固井分級箍在完成分級固井作業的基礎上,增加了一級固井后封隔器脹封的功能,能夠有效在進行二級固井時封隔套管與裸眼間的環空,保證液柱壓力不傳遞到一級水泥面上,防止因一級的漏失使二級的水泥面下降,進而提高固井質量。

2 主要技術參數與性能特點

2.1 主要技術參數

?193.7 mm封隔式固井分級箍技術參數主要為:脹封開啟壓力為7±0.5 MPa,脹封關閉壓力為:13±0.5 MPa,循環孔打開壓力為20±1 MPa,循環孔關閉壓力為6±0.5 MPa,封隔器環空承壓能力為20 MPa,整機密封能力為35 MPa,額定負荷為2 400 kN,本體最大外徑為230 mm,本體內徑為168 mm,總長為3.51 m。

2.2 性能特點

(1)分級箍單元完成分級作業,封隔器單元起到封隔作用。分級箍部分繼承了成熟產品主要結構,性能可靠,所用附件與常規機械式分級箍通用;封隔器結構采用水力擴張式,膠筒內部具有金屬骨架支撐并且兩端為固定式結構,井眼適應性強,下入安全性高。

(2)一級固井結束后通過脹封封隔器,隔斷漏失地層,減少一級固井侯凝期間循環漏失鉆井液量,有效節約成本。

(3)封隔作用可減少二級固井水泥漿漏失,節約水泥漿材料成本,有效保障分級箍至井口井段固井質量。

(4)封隔作用可提高兩級固井施工作業之間的連續性,提高作業效率,并且可有效防止固井作業時環空氣竄。

3 地面性能試驗

3.1 整機組裝密封試驗

封隔式分級箍整機組裝后連接試壓封頭,上接頭連接?193.7mm套管,上端套管頂部連接封頭,然后使用電動試壓泵對其組裝后整體試壓,如圖3所示。升壓至35 MPa,穩壓15 min,壓力曲線平直無壓降,密封能力良好,無滲漏。壓力曲線見圖4。

圖3 工具整機組裝密封試驗

圖4 工具整機靜壓曲線圖

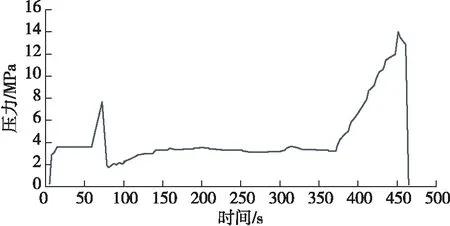

3.2 封隔器注液通道啟閉試驗

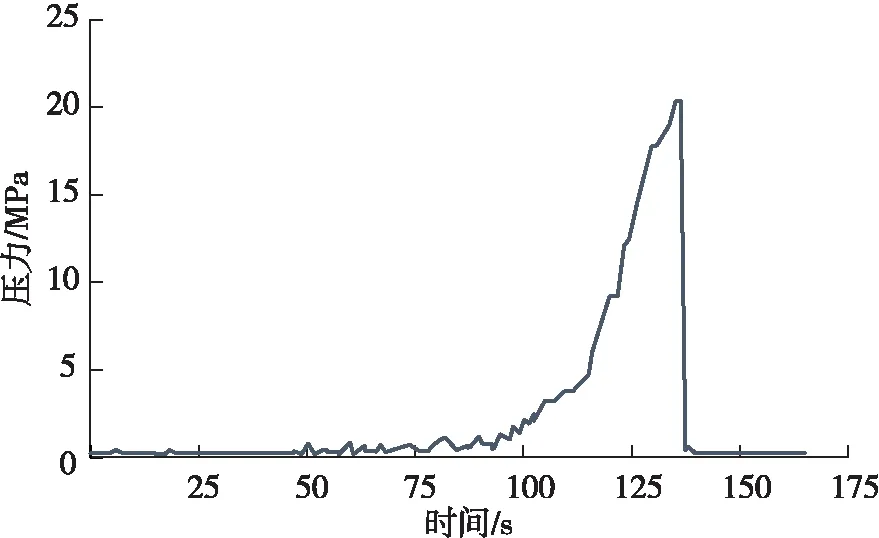

投入打開塞,進行打壓,直至7.5 MPa(設計7 MPa)打開封隔器注液通道,向封隔器注液;當壓力達到14.2 MPa(理論設計13 MPa)時,封隔器注液閥關閉,封隔器停止注液。壓力曲線如圖5所示。

圖5 封隔器注液通道啟閉壓力曲線圖

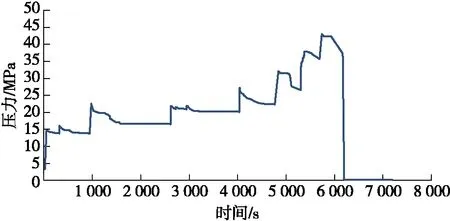

3.3 封隔器環空密封試驗

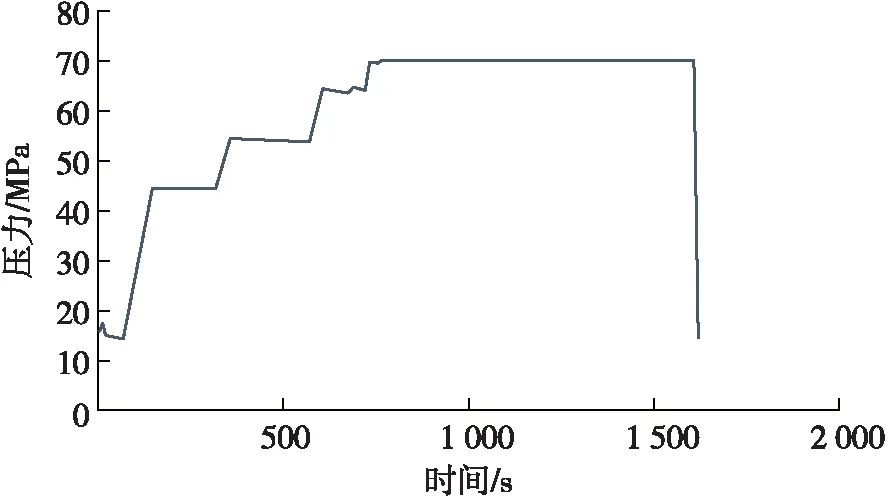

連接封隔器與模擬井眼環空試壓口,先打壓至14 MPa,穩壓10 min,觀察封隔器密封良好無滲漏,繼續打壓至22 MPa,穩壓至16.7 MPa,穩壓15 min,繼續提高壓力最高至44 MPa,穩壓至42.5 MPa,封隔器無損壞,環空封隔仍良好無滲漏。壓力曲線變化如圖6所示。

圖6 封隔器環空密封壓力曲線圖

3.4 分級箍循環孔開啟試驗

封隔器驗封完畢,繼續向分級箍內部打壓。直至20 MPa(設計20 MPa),剪斷打開剪釘,循環孔完全開啟,壓力曲線變化如圖7所示。

圖7 分級箍循環孔開啟壓力曲線圖

3.5 關孔密封性能試驗

循環孔關閉后,連接管串下部盲板,打壓至70 MPa,檢測關閉密封,穩壓15 min無壓降、無滲漏,分級箍關閉良好。壓力曲線變化如圖8所示。

圖8 工具關孔密封性能壓力曲線圖

以上試驗說明,?193.7 mm封隔式固井分級箍達到設計要求,能夠順利實現一級固井完畢封隔分級箍上下環空、循環孔開啟和關閉等動作。

4 現場試驗應用

4.1 試驗井基本情況

封隔式固井分級箍首次在TH-X井進行了入井試驗。該井為三開制開發直井,二開中完完鉆井深6 046 m,二開鉆遇二疊系地層井深5 210~5 246 m,段長36 m,火成巖發育好,固井施工過程中漏失風險較大,難以保證水泥漿返高。二開?193.7 mm套管下深6 044.28 m,封隔式分級箍位置4 603.91~4 607.42 m。

入井管柱組合為:浮鞋+3根套管+1#浮箍+3根套管+2#浮箍+2根套管+碰壓短節+套管組合(扶正器)+套管組合(扶正器)+封隔式分級箍+套管組合(扶正器)+水泥頭。

4.2 施工情況

(1)套管到位后,循環鉆井液保持井眼通暢。

(2)一級固井采用雙凝雙密度水泥漿體系:領漿(5 600 m以上)為1.60 g/cm3低密度水泥漿體系,有效降低管外液柱壓力;尾漿(5 600 m以下)為1.88 g/cm3抗高溫短候凝水泥漿體系。

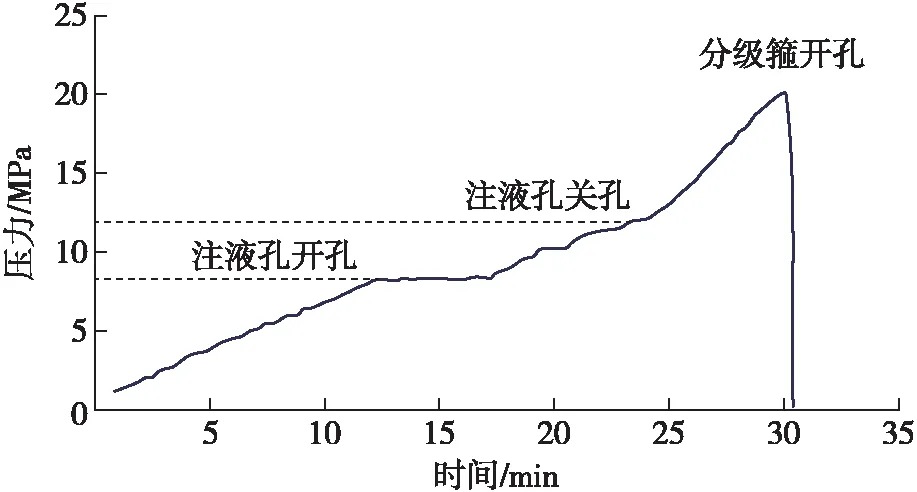

(3)一級固井結束后投入打開塞,打開塞下落到位后,使用固井車向管串內注液打壓,壓力達到8.6 MPa時注液通道開啟,憋壓12 min,完成封隔器脹封;繼續憋壓至12.6 MPa閥結構內關閉閥啟動,此后壓力上漲較快;憋壓至20 MPa壓力發生瞬間下降,循環孔打開,如圖9所示。打開循環孔后,轉換泥漿泵循環出分級箍位置及其以上水泥漿。

圖9 施工壓力變化曲線

(4)二級固井注入沖洗液8 m3,密度1.05 g/cm3,水泥漿112 m3,密度1.60 g/cm3;釋放膠塞,頂替至分級箍位置,碰壓至11 MPa關閉雙級箍,放回水斷流,分級箍關閉正常,固井施工完畢,整個固井過程中無漏失發生。

4.3 應用效果

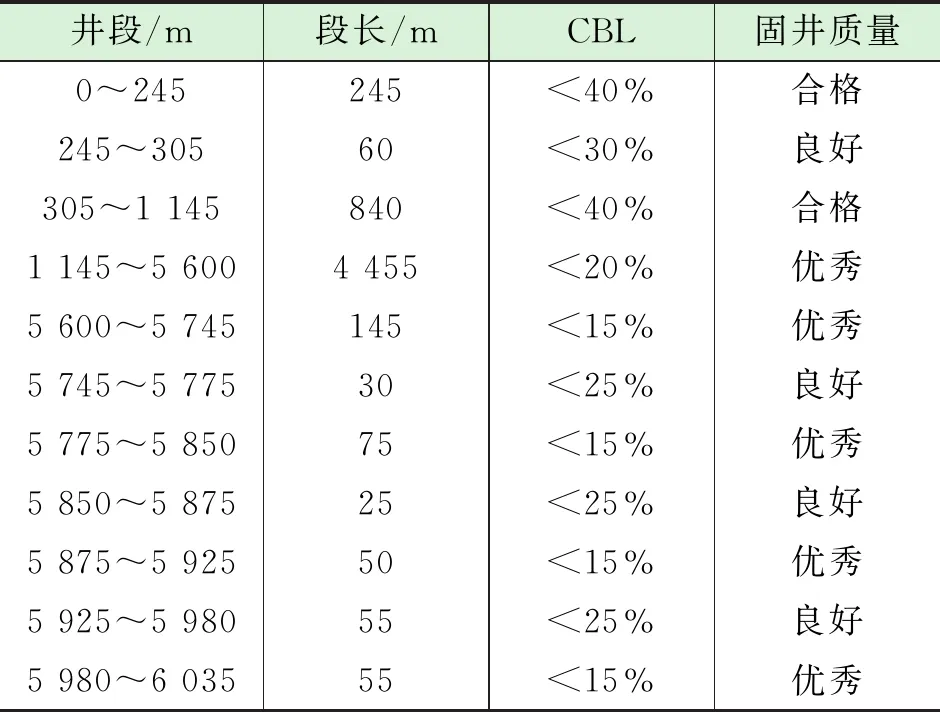

聲幅測井數據如表1所示。

表1 TH-X井雙級固井聲幅數據表

封隔式固井分級箍以上固井質量優秀,說明封隔器封隔作用明顯。其中一級優秀井段1 320 m占92.31%,良好井段110 m占7.69%;二級優秀井段3 460 m占75.14%,良好井段260 m占5.6%,整體固井質量為優秀。

首次現場應用成功實現封隔器注液孔打開、關閉,分級箍循環孔開孔、關孔作業,驗證了該工具的可靠性。

5 結論

(1)封隔式固井分級箍,通過封隔漏失地層,減少了鉆井液和固井液漏失,提高了固井質量與作業效率。

(2)地面測試表明,封隔式固井分級箍的結構合理、性能安全可靠,可順利實現封隔器注液孔打開、關閉,分級箍循環孔開孔、關孔作業,能夠有效封隔兩級之間的環空。

(3)現場實踐證明,封隔式固井分級箍有效封隔了兩級之間的環空,保證了固井質量,為低壓易漏長封固井段固井提供有力的技術保證,應用前景廣闊,具有極高的推廣價值。