沉浸式換熱-熱泵煙氣余熱回收系統(tǒng)應用研究

閆敏,李民強,胡德軍,紀海兵

(1.山東建筑大學 熱能工程學院, 山東 濟南 250101;2.濰坊市北海熱力有限公司, 山東 濰坊 261108)

0 引言

燃煤電廠濕法脫硫塔出口煙氣為50 ~55 ℃的飽和濕煙氣,含有大量的水蒸氣和汽化潛熱[1]。 燃燒1 t 標準煤產生的煙氣經濕法脫硫后約含有1.1 t水蒸氣[2],按照2020 年我國燃煤消費量28.2 億t 標準煤計算[3],濕法脫硫塔出口飽和濕煙氣排放水蒸氣為31.0 億t,占三峽大壩最大儲水量的8%,其冷凝后釋放潛熱量相當于2.54 億t 標準煤燃燒后的熱量,可替代9%的煤炭消費量。 因此,回收濕法脫硫后飽和濕煙氣的水分和余熱對于我國的節(jié)能、節(jié)水和污染物減排等具有重要意義。

回收燃煤濕煙氣余熱的方法主要包括煙氣冷凝法、膜分離法及吸濕溶液吸法等方法[4]。 XIONG等[5]采用氟塑料冷凝器進行了冷凝水和余熱回收的中試實驗研究,當煙氣溫度由56 ℃降至48 ℃時,水回收率可達70%~85%,回收煙氣余熱為92 MW;WANG 等[6]提出了一種用于回收煙氣中水分和潛熱的旋轉蓄熱式冷凝換熱器,與氟塑料冷凝換熱器相比,在滿足相同的冷凝效率要求的情況下,旋轉蓄熱式冷凝換熱器實現了小體積和低投資;WANG等[7]提出了煙氣冷凝器與吸收式熱泵的集成系統(tǒng),采用冷卻塔部分循環(huán)水作為煙氣冷卻介質,計算發(fā)現對于1 000 MW 機組,當煙氣溫度降低5 ℃時,可回收煙氣余熱70 MW;陳海平等[8]提出并研究了一種中空微納米多孔陶瓷復合膜,對比了不同尺寸的選擇層氣孔,當煙氣溫度為70 ℃時,可回收水量為1 L/(m2·h),水回收率達 55%;WANG 等[9-10]模擬了利用溴化鋰LiBr 溶液作為吸收劑的煙氣水回收系統(tǒng),分析了不同的溫度、流率和濕度條件下的系統(tǒng)性能,表明在最優(yōu)條件下,熱回收量可增加3.0%~23.8%,水回收量可增加5.1%~41.4%。

學者們針對濕法脫硫塔后飽和濕煙氣的水分和余熱回收等方面開展的實驗研究和系統(tǒng)模擬較多[5-7],但工程應用研究方面相對較少,且現有工程均采用煙氣冷凝法,受材料成本和再生能耗等問題制約,還沒有大規(guī)模應用膜分離和吸濕溶液吸收等方法。 在煙氣冷凝法回收煙氣余熱的工程應用方面,另有學者[11-12]分析了直接接觸式冷凝器結合吸收式熱泵系統(tǒng)應用于濟南北郊熱電廠煙氣冷凝水及余熱回收的情況,當煙氣溫度降低至39 ℃時,可回收煙氣余熱為16 MW,鍋爐熱效率提高了3.2%;王永強[13]探索了氟塑料換熱器應用于天津津能熱電廠煙氣冷凝水及余熱回收的情況,煙氣溫度由54.08 ℃降至52.39 ℃,回收煙氣余熱為3.65 MW。 現有工程多采用在煙道上增加直接接觸式或者防腐的間接接觸式冷凝器等方式,通過煙氣與冷卻水的直接或間接換熱實現煙氣冷凝和余熱回收。 但是,在煙道上增加冷凝器會增大煙氣的流動阻力,進而增大引風機出力,而爐膛出口煙氣依次經過脫硝、空預器、低溫省煤器、除塵器、脫硫塔以及后續(xù)的濕式電除塵后,引風機出力已達到設計最大值,繼續(xù)增加煙氣阻力將會影響鍋爐排煙系統(tǒng)的安全運行;另外,一系列環(huán)保設備的增加使得燃煤電廠的煙道空間非常有限,特別是濕法脫硫塔后的煙道均布置了濕式電除塵,無法為煙氣冷凝器提供足夠的布置場地,限制了其在現役電廠的推廣應用。

鑒于濕法脫硫塔內煙氣與脫硫漿液發(fā)生熱濕交換的優(yōu)勢,文章提出了沉浸式漿液換熱-熱泵(Immersive Slurry Heat Exchanger-Heat Pump,ISHEHP)煙氣余熱回收系統(tǒng),介紹了回收系統(tǒng)工藝流程及工程應用,建立了其系統(tǒng)評價指標,測試了回收的余熱用于加熱熱網水的系統(tǒng)性能,通過實測數據評價分析了系統(tǒng)的熱經濟性、技術經濟性和環(huán)保效益。

1 ISHE-HP 煙氣余熱回收系統(tǒng)及其應用

1.1 濕法脫硫塔內的熱濕交換原理

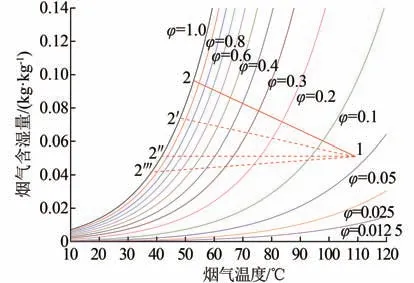

濕法脫硫塔除了脫除煙氣中二氧化硫(SO2)外,其內部也存在煙氣與脫硫漿液的直接接觸換熱過程,進入濕法脫硫塔后的較高溫度煙氣與從塔上部噴淋的脫硫漿液逆流接觸換熱,煙氣溫度降低,濕度增大,成為飽和濕煙氣。 濕法脫硫塔內的煙氣狀態(tài)變化圖如圖1 所示,其中直線1-2 為濕法脫硫塔內的絕熱增濕過程,煙氣釋放的熱量完全轉換為煙氣中含濕量增加的汽化潛熱,脫硫漿液的流量減小、溫度不變。

圖1 濕法脫硫塔內的煙氣狀態(tài)變化圖

如果降低進入濕法脫硫塔的脫硫漿液溫度,根據脫硫漿液溫度的不同,脫硫塔內煙氣的熱力狀態(tài)亦發(fā)生不同變化。 當脫硫漿液溫度降低較小時,煙氣熱力狀態(tài)將沿直線1-2′變化,發(fā)生降焓增濕過程,煙氣溫度降低釋放的熱量一部分轉化為煙氣中含濕量增加的氣化潛熱,一部分被脫硫漿液吸收,脫硫漿液流量減小、溫度上升;繼續(xù)降低進入濕法脫硫塔的脫硫漿液溫度,煙氣熱力狀態(tài)將沿直線1-2″變化,出口煙氣溫度為對應壓力下的煙氣露點,含濕量與入口煙氣含濕量相等,煙氣溫度降低釋放的熱量全部被脫硫漿液吸收,脫硫漿液流量不變、溫度上升;降低脫硫漿液溫度后,出口煙氣狀態(tài)到達狀態(tài)點2?,煙氣將發(fā)生降溫減濕過程,原煙氣中水蒸氣冷凝放熱,脫硫漿液吸收的熱量包含了煙氣溫度降低釋放的熱量,以及原煙氣中水蒸氣凝結釋放的汽化潛熱。

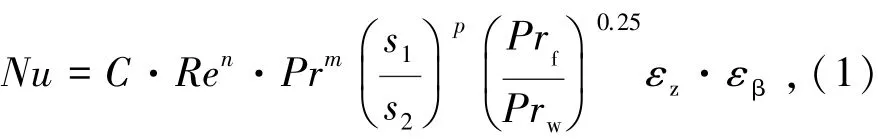

1.2 ISHE-HP 煙氣余熱回收工藝流程

采用以濕法脫硫塔作為換熱器、以低溫脫硫漿液作為換熱介質,回收濕法脫硫后飽和濕煙氣的余熱和水分。依據漿液循環(huán)池位于脫硫塔內或者塔外,分為內置式和外置式余熱回收系統(tǒng)(如圖2 所示),在原濕法脫硫系統(tǒng)基礎上增加了沉浸式漿液換熱器和熱泵兩個核心設備。 漿液換熱器采用管式換熱器且完全沉浸于漿液循環(huán)池內,熱泵采用壓縮式熱泵,對于以汽輪機抽汽作為供熱熱源的大型熱電聯產機組可采用吸收式熱泵。 從塔底流出的脫硫漿液進入漿液循環(huán)池后橫向沖刷換熱管束,與來自熱泵蒸發(fā)器的冷媒水對流換熱,其后的漿液溫度降低,冷媒水溫度升高,被降溫后的脫硫漿液返回至脫硫塔進行煙氣脫硫,升溫后的冷媒水返回至熱泵蒸發(fā)器釋放熱量,熱泵冷凝器側連接熱網供回水,輸出的熱量用于加熱熱網水,對外供熱。 低溫漿液噴入濕法脫硫塔與煙氣接觸換熱,煙氣溫度降低,煙氣中水蒸氣凝結并混入脫硫漿液中,回收熱量的同時回收煙氣中水分。

圖2 ISHE-HP 煙氣余熱回收系統(tǒng)流程圖

1.3 ISHE-HP 煙氣余熱回收系統(tǒng)工程應用

將ISHE-HP 煙氣余熱回收系統(tǒng)工程應用于濰坊市北海熱力公司。 熱電廠鍋爐為75 t/h 循環(huán)流化床鍋爐,鍋爐尾部煙氣依次經煙氣換熱器和除塵器后降至105 ℃進入濕法脫硫塔,采用雙堿法脫硫方式,出口煙氣溫度為50 ℃,脫硫后的漿液從塔底靠重力自然流出后依次進入外部再生池、氧化池、沉淀池、循環(huán)池。 熱電廠原運行參數見表1。

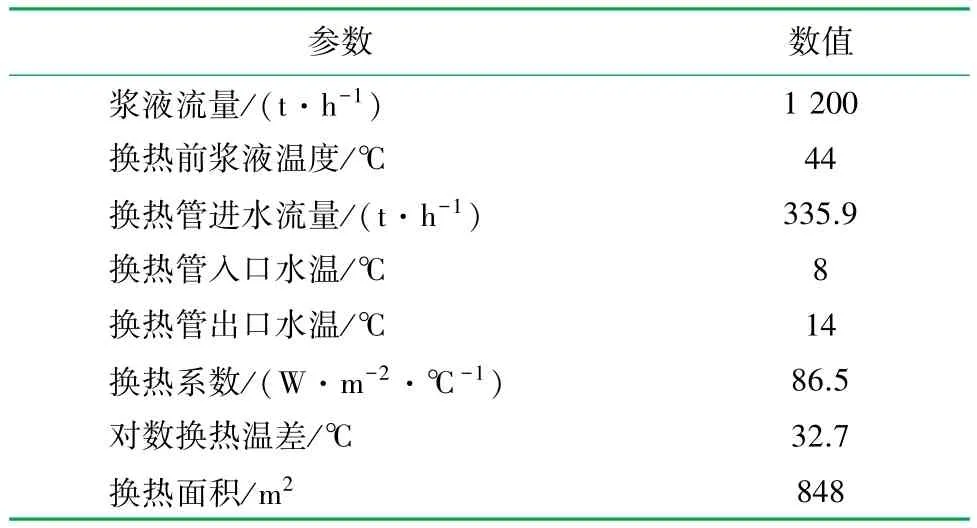

表1 北海熱力熱電廠原運行參數表

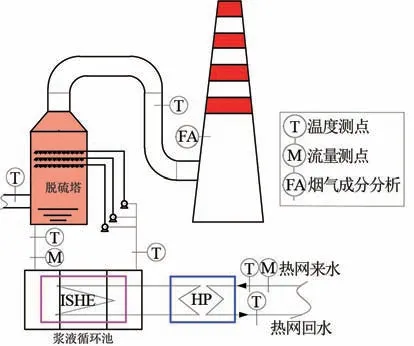

為了避免因漿液結垢造成的堵塞和不良換熱效果,換熱管采用寬通道光管,脫硫漿液橫向繞流順排管束,光管管徑為25 mm、管間距為60 mm,設計回收煙氣余熱量為2.4 MW,沉浸式漿液換熱器的換熱系數可由式(1)[14]計算獲得,余熱回收系統(tǒng)設計參數見表2,總換熱面積為848 m2。 熱泵采用壓縮式熱泵,熱泵的輸出熱功率設計為3 MW。

表2 余熱回收系統(tǒng)設計參數表

式中Nu 為努謝爾特數;Re 為雷諾數;s1和s2分別為垂直流動方向的橫向管間距和沿流動方向的縱向管間距,m;Pr 為普朗特數,Prf和 Prw分別為漿液平均溫度和管壁平均溫度時的普朗特數;系數C、n、m 和P 分別根據雷諾數和管間距查表確定;εz和εβ分別為管排修正系數和流體流向修正系數。

實際應用工程的測點布置圖和現場布置圖分別如圖3 和4 所示,所用測量儀表及精度見表3。 與布置于煙道上的煙氣冷凝器相比,ISHE-HP 煙氣余熱回收系統(tǒng)的優(yōu)勢主要表現為(1) 將漿液換熱器浸沒于漿液池,充分利用現有濕法脫硫塔的煙氣-漿液換熱優(yōu)勢以及漿液池的空間優(yōu)勢,無需考慮脫硫塔后煙道空間受限問題;(2)沒有在煙道上增加換熱器,不會額外增加引風機出力,系統(tǒng)單獨停運,對原系統(tǒng)的正常運行無影響;(3) 與氟塑料煙氣冷凝器相比,漿液-水換熱的換熱系數大于煙氣-水的換熱系數,減小所需換熱器面積。

圖3 測點布置圖

圖4 現場工程應用圖

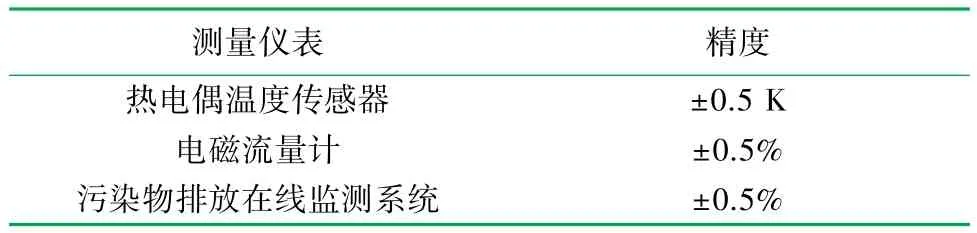

表3 測量儀表及其精度表

2 ISHE-HP 煙氣余熱回收系統(tǒng)性能評價

建立系統(tǒng)的熱經濟性、技術經濟性和污染物減排性能評價指標,在2020—2021 年采暖季期間對系統(tǒng)進行了參數測試,并根據實測數據分析評價其系統(tǒng)性能。

2.1 評價指標

2.1.1 熱經濟性評價指標

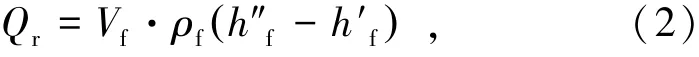

采用煙氣余熱回收量和系統(tǒng)熱力性能系數(Coefficient of Performance,COP)2 個指標對系統(tǒng)進行熱經濟性評價[15-17]。 在ISHE-HP 系統(tǒng)穩(wěn)定運行過程中,熱泵回收的煙氣余熱由式(2)表示為

式中Qr為煙氣余熱回收量,kW;Vf為標準狀況下的煙氣體積流量,m3/s;ρf為標準狀況下的煙氣密度,kg/m3; h″f和 h′f分別為系統(tǒng)投運前后濕法脫硫塔出口煙氣焓值,kJ/kg。

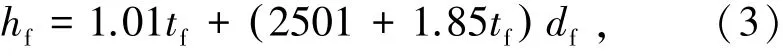

煙氣體積流量通過流量計測得,煙氣焓值與煙氣溫度和含濕量有關,可由式(3)表示為

式中tf為煙氣溫度,℃;df為煙氣含濕量,kg/kg。

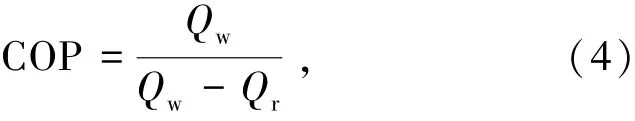

COP 是評價系統(tǒng)熱力性能的重要指標,由式(4)表示為

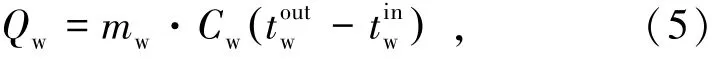

式中Qw為熱泵輸出熱量,kW。 Qw由熱網水流量和溫度參數計算得到,由式(5)表示為

式中mw為熱網水質量流量,kg/s;Cw為水的比熱容,kJ/(kg·℃);toutw、tinw為熱泵冷凝器出、進水溫度,℃。

2.1.2 技術經濟性評價指標

系統(tǒng)技術經濟性能采用年增加凈收益和投資靜態(tài)回收期2 個指標進行評價。 年增加凈收益為系統(tǒng)增加的年供熱收益扣除系統(tǒng)年運行維護費用,靜態(tài)回收期N 為不考慮時間價值時收回初始投資所需要的時間,分別由式(6)和(7)表示為

式中 C 為年增加凈收益,元;kq為熱價,元/GJ;ke為電價,元/(kW·h);E 為系統(tǒng)年耗電量,kW·h;Z為系統(tǒng)初始總投資,元;kM為維護費系數。

2.1.3 污染物減排評價指標

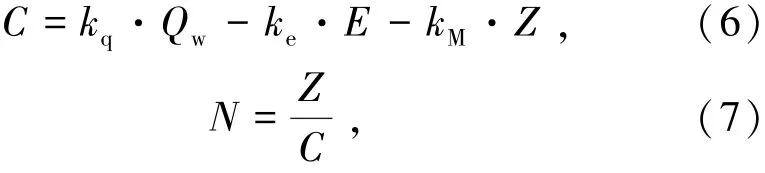

污染物減排性能通過減排量指標進行評價,由式(8)表示為

式中mjp為污染物減排量,mg;S″和S′分別為系統(tǒng)投運前、后的污染物質量濃度,mg/m3;H 為系統(tǒng)在采暖季的運行時間,h。

2.2 ISHE-HP 系統(tǒng)應用分析

系統(tǒng)投運前的煙氣溫度和污染物排放質量濃度取自采暖季前的任意3 d,系統(tǒng)投運后的測試結果取自采暖季期間系統(tǒng)穩(wěn)定運行的連續(xù)72 h 內數據,分別取測試結果的平均值進行計算分析。

2.2.1 熱經濟性分析

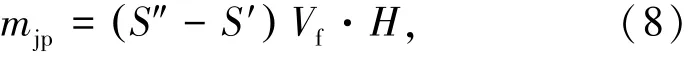

系統(tǒng)投運前后,濕法脫硫塔出口的煙氣溫度如圖5 所示,系統(tǒng)投運前,濕法脫硫塔出口煙氣的平均溫度約為50 ℃,系統(tǒng)投運后,低溫漿液與煙氣在濕法脫硫塔內換熱,煙氣溫度降低,煙氣溫度由原先的50 ℃降至44.5 ℃,根據式(1)和(2)可計算出煙氣釋放的熱量為2.42 MW。

圖5 系統(tǒng)投運前后的排煙溫度曲線圖

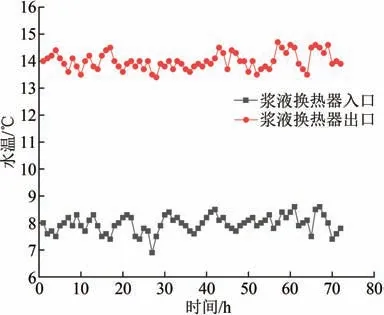

為了驗證煙氣余熱回收量的準確性,測試了系統(tǒng)投運過程中漿液換熱器進、出口水溫,水溫曲線如圖6 所示,冷媒水與脫硫漿液換熱后,平均水溫由7.9 ℃升高至14.8 ℃,吸熱量約2.39 MW,考慮1.5%的散熱損失,測試結果在誤差范圍之內,確保了分析結果的可靠性。

圖6 漿液換熱器進、出口水溫變化曲線圖

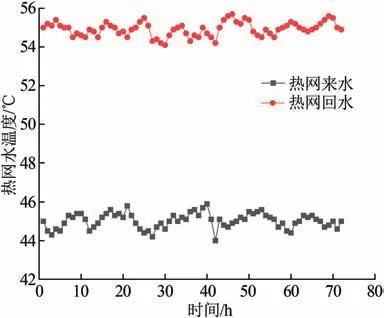

熱泵輸出熱量由熱網水的流量和溫度測試結果計算得到,進入熱泵的熱網水流量為261.4 t/h,進、出口水溫變化如圖7 所示,熱泵出口熱網水平均溫度為55 ℃,熱泵入口熱網水平均溫度為45 ℃,由式(4)和(5)可得,熱泵的輸出熱量、COP 分別為3.03 MW、4.97。

圖7 熱網水溫變化圖

2.2.2 技術經濟性分析

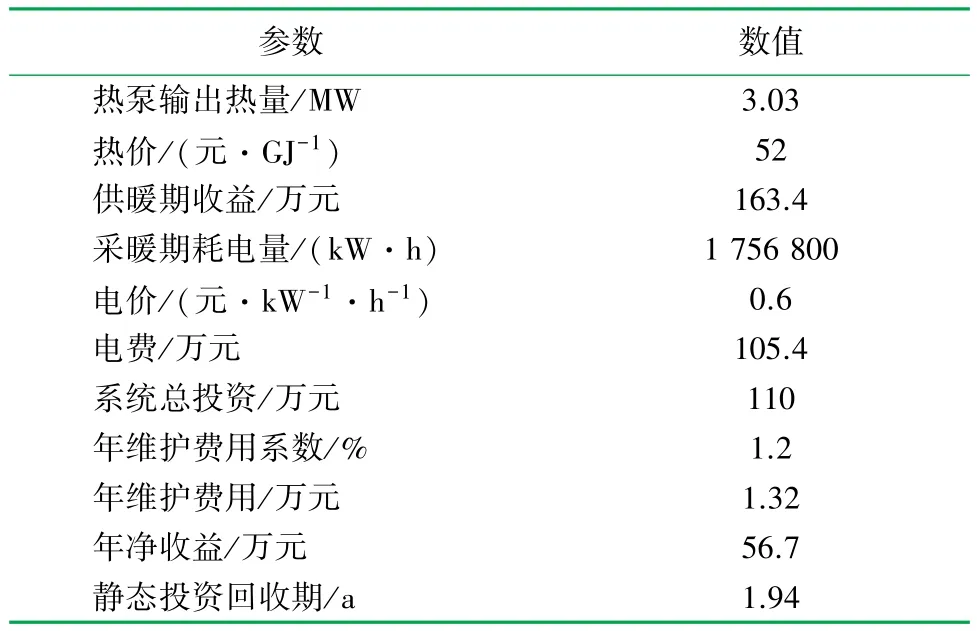

回收的煙氣余熱經壓縮式熱泵提質后用于加熱熱網水對外供熱,熱價取52 元/GJ、熱泵運行費用為電耗、電價為0.6 元/(kW·h),年維護費用約占系統(tǒng)總投資的1.2%[15],全年運行時間2 880 h,系統(tǒng)年經濟性計算見表4,每年可獲得供熱凈收益56.7 萬元,靜態(tài)回收期為1.94 a。 按照所在地區(qū)二步節(jié)能建筑和三步節(jié)能建筑分別占比40%和60%計算,熱負荷取值為32 W/m2,可額外增加供熱面積7.5 萬m2。

表4 系統(tǒng)年經濟性分析表

此外,煙氣中水蒸氣冷凝可回收水分為3.5 t/h,當考慮煙氣中水分回收帶來的節(jié)水收益時,水價取2.1 元/t,整個采暖季可節(jié)省水費2.1 萬元。

2.2.3 污染物減排分析

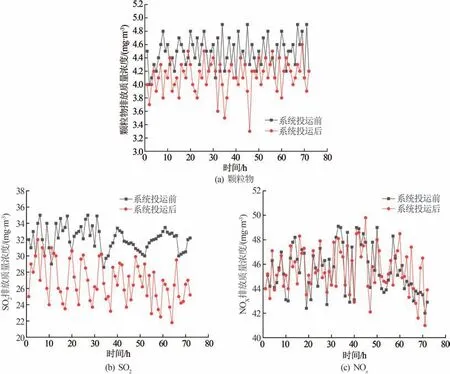

在煙囪內高28 m 處安裝有污染物排放在線監(jiān)測系統(tǒng),抽取ISHE-HP 系統(tǒng)投運前的72 h 及穩(wěn)定運行后的72 h 在線監(jiān)測數據,繪制的顆粒物、SO2、氮氧化物(NOx)排放的質量濃度對比圖如圖8(a)~(c)所示。

從圖8 可知,與系統(tǒng)投運前排放濃度相比,系統(tǒng)穩(wěn)定運行后,顆粒物排放的質量濃度平均值略微降低,由 4.5 mg/m3降至 4.0 mg/m3,SO2排放的質量濃度平均值由 32 mg/m3降至 25 mg/m3,而 NOx排放的質量濃度平均值沒有變化。

圖8 系統(tǒng)投運前后煙氣污染物濃度變化圖

顆粒物排放質量濃度略微降低是因為低溫漿液噴入濕法脫硫塔后,煙氣中的水蒸氣降溫冷凝,促使細微顆粒物發(fā)生團聚[18],使得團聚后的顆粒物粒徑達到濕式電除塵的最佳脫除粒徑,被濕式電除塵捕捉,提高脫除效率;SO2排放濃度明顯降低是因為低溫漿液噴入濕法脫硫塔,較低的塔內溫度提高了脫硫漿液對SO2的溶解度。 脫硫漿液吸收煙氣中的SO2氣體,達到了脫硫提效的效果,而對NOx幾乎沒有脫除效果。 由式(8)計算可知,采用ISHE-HP 系統(tǒng)后,在整個采暖季運行期間,顆粒物和SO2的減排量分別為0.17 和2.42 t,當全年運行時,按照8 000 h運行時間,可分別減少0.48 和6.72 t 的排放量。

3 結論

通過上述研究可知:

(1) 在設計條件下,沉浸式漿液換熱器的換熱系數為86.5 W/(m2·℃)、換熱面積為848 m2、熱泵的輸出熱功率為3 MW。 ISHE-HP 系統(tǒng)投運后,濕法脫硫塔出口煙氣溫度由50 ℃降至44.5 ℃,可回收煙氣余熱為2.42 MW、回收水分為3.5 t、熱泵COP 達4.97。

(2) ISHE-HP 系統(tǒng)回收的熱量用于加熱熱網水,額外增加供熱面積為7.5 萬m2,按照年運行時間2 880 h計算,可獲得的年凈收益為56.7 萬元,靜態(tài)回收期為1.94 a,經濟效益顯著。 當考慮煙氣中水分回收帶來的節(jié)水收益時,整個采暖季可節(jié)省水費2.1 萬元。

(3) ISHE-HP 系統(tǒng)投運后可略微降低顆粒物排放質量濃度、顯著降低SO2排放質量濃度,但對NOx排放質量濃度影響不大。 在整個采暖季運行期間,顆粒物和SO2的減排量分別為0.17 和2.42 t,具有良好的環(huán)保效益。