不同養護制度下大摻量石灰石煅燒黏土UHPC早期水化及力學性能發展

董燁民,胡傳林

(1.武漢理工大學硅酸鹽建筑材料國家重點實驗室,武漢 430070;2.武漢理工大學材料科學與工程學院,武漢 430070)

0 引 言

超高性能混凝土(ultra-high performance concrete, UHPC)是1993年出現的具有超高強度、高韌性和高耐久性等優點的新型建筑材料[1],其原材料組成具有以下特點:(1)極低的水膠比(0.15~0.24);(2)優化的顆粒級配;(3)使用超細活性材料(如硅灰);(4)使用纖維材料[2-3]。這種組成特點旨在獲得盡可能高的顆粒堆積密度,從而實現低孔隙率、高機械強度和高抗滲性[4]。關于UHPC的設計方法,目前使用最廣泛的是基于Anderson和Andreasen模型的顆粒緊密堆積理論[5],同時,考慮到水及其他液體的影響,研究人員提出了基于濕堆積模型的緊密堆積理論[6]。但最大的堆積密度并非對應于UHPC的最佳性能,因此開發了基于性能的UHPC設計方法[4]。UHPC具有遠超傳統水泥混凝土材料的機械性能和耐久性,但與傳統混凝土相比,UHPC的水泥用量較高,數據表明,每立方米UHPC中水泥用量約900~1 100 kg[7-8],但其中水泥的水化程度通常僅為30%左右[9],表明UHPC中大部分水泥熟料僅作為填料存在于體系中,導致UHPC的生產成本較高及原材料浪費嚴重。同時水泥在生產過程中排放出質量同水泥相當的二氧化碳,不利于生態環境保護和可持續發展。

石灰石煅燒黏土水泥(limestone calcined clay cement, LC3)被認為是一種可持續的膠凝材料體系[7,10-13],石灰石與黏土在全球范圍內分布廣泛,儲量豐富。煅燒黏土是黏土在600~800 ℃煅燒得到的產物,在煅燒過程中,黏土中的主要活性成分高嶺石轉變為偏高嶺石,可以與水泥水化形成的氫氧化鈣發生火山灰反應,煅燒后形成的無定形氧化鋁亦可同碳酸鈣反應生成碳鋁酸鹽相物質[14],額外水化產物填充了膠凝體系的孔隙,從而對強度和韌性起到積極作用。因此,基于石灰石煅燒黏土水泥開發綠色建筑材料具有巨大的潛力。

Sun等[15]采用石灰石粉及煅燒黏土尾礦設計開發了一種生態高效的水泥-石灰石-煅燒黏土尾礦超高性能混凝土(LC2-UHPC),研究發現,石灰石粉及煅燒黏土的引入細化了孔隙結構,提高了體系抗氯離子滲透性能,且相同強度等級下CO2排放降低了37.1%,具有良好的生態效益;Mo等[16]采用占膠凝材料總質量0%、5%、10%、15%以及20%的偏高嶺土同30%的石灰石協同制備了UHPC并研究其機械性能發展及水化行為后提出,添加10%以上的偏高嶺土可以顯著細化UHPC的孔結構,而偏高嶺土添加量為15%時,UHPC具有最佳的機械強度。

以上結果表明,采用石灰石煅燒黏土替代水泥熟料設計制備UHPC具有一定的實際工程意義以及生態經濟效益,但仍面臨替代量較低,且替代后強度損失等問題。本研究從性能設計角度出發,采用大摻量石灰石煅燒黏土替代水泥熟料設計制備了UHPC,通過采用標準養護和蒸汽養護兩種不同養護制度,對UHPC早期力學性能發展和水化行為進行研究。

1 實 驗

1.1 原材料及配合比

原材料為P·Ⅰ 52.5級水泥、煅燒黏土、石灰石粉、石膏、硅灰、鋼纖維、ISO標準砂以及減水劑。其中鋼纖維為超細、超短的高強平直型鋼纖維,長度為13 mm,直徑為0.2 mm,密度為7.8 g/cm3;減水劑為聚羧酸高效減水劑,其固含量為60%(質量分數)。

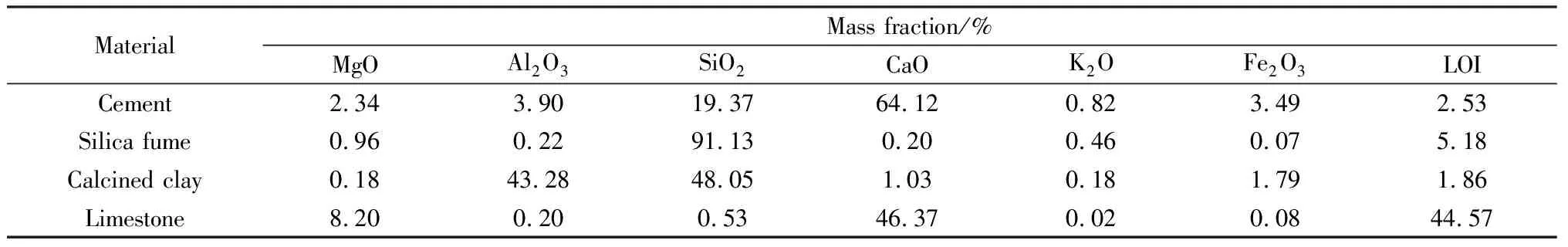

對于各原材料,試驗采用Zetium型X射線熒光光譜儀進行全元素半定量分析,原材料主要化學組成見表1。原材料粒度分布采用Mastersizer 2000型激光粒度儀進行測試,結果見圖1。

表1 原材料主要化學組成Table 1 Main chemical composition of raw materials

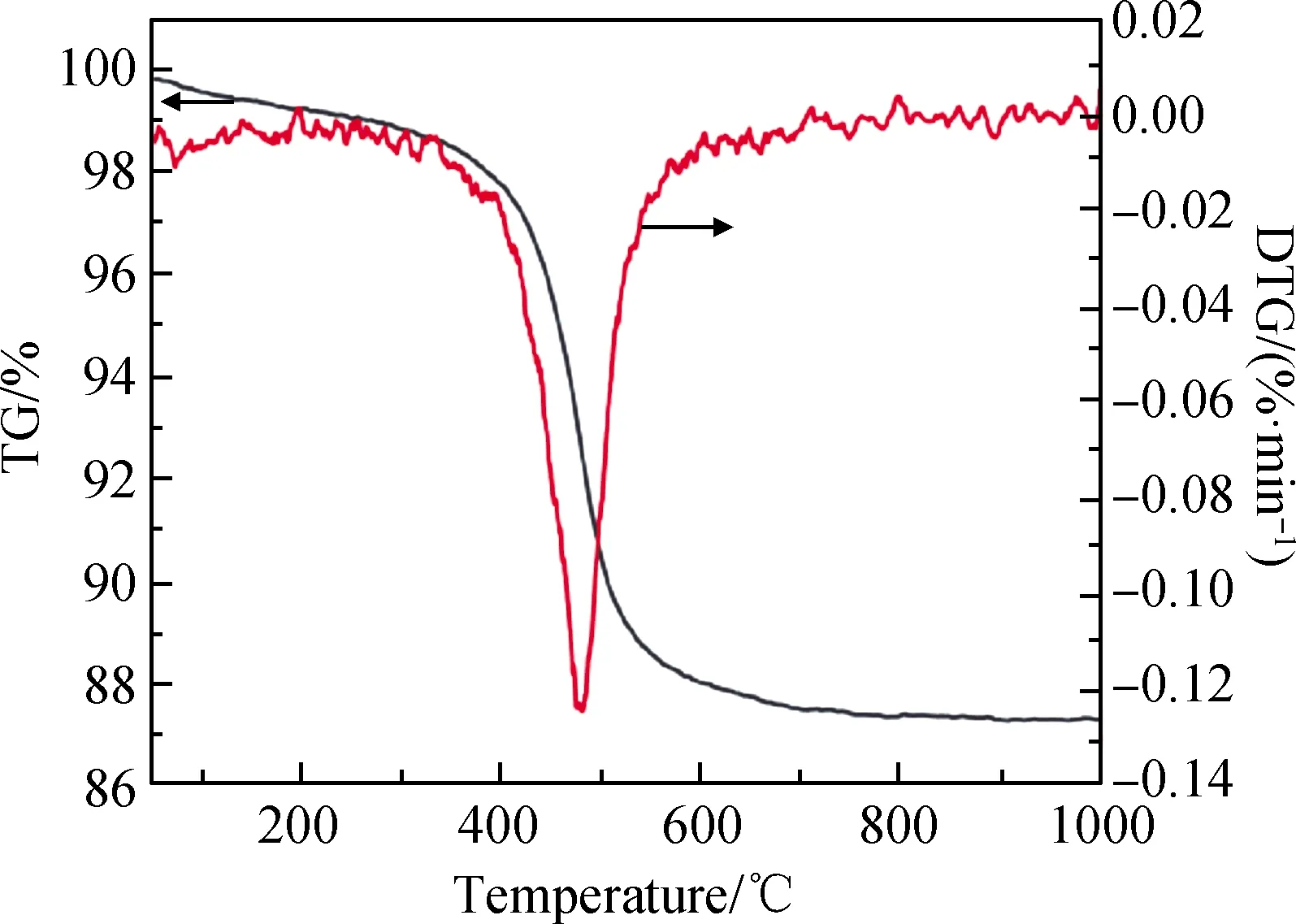

標準的黏土質礦物主要包括具有層狀結構的高嶺石、蒙脫石和伊利石[17],研究[18]表明,在三種黏土質礦物類型中,高嶺石具有最高的活化潛力,主要歸因于在高嶺石結構中,存在更多的羥基并暴露在層狀結構表面,相較于蒙脫石及伊利石,高嶺石在煅燒過程中更易產生脫羥基過程,且在此過程中材料表面的鋁基團發生暴露和無序化,從而形成具有火山灰活性的偏高嶺石。因此,對黏土中高嶺石含量的計算可以一定程度上衡量煅燒黏土的反應活性。黏土中高嶺石含量可以通過綜合熱分析得到,采用熱重-微分熱重(TG-DTG)法得到黏土在室溫至1 000 ℃的質量損失曲線,如圖2所示。400~600 ℃的質量損失(mloss)是由高嶺石脫羥基所致[13],因此可以通過式(1)計算得到黏土的高嶺石含量(mK)。

(1)

式中:MK是高嶺石的分子量,即 258.16 g/mol;Mwater是水的分子量,即 18.02 g/mol。根據TG-DTG分析,與高嶺石脫羥基對應的質量損失為8.82%,因此本研究中所用黏土的高嶺石含量確定為63.25%(質量分數)。

圖2 煅燒黏土TG-DTG曲線Fig.2 TG-DTG curves of calcined clay

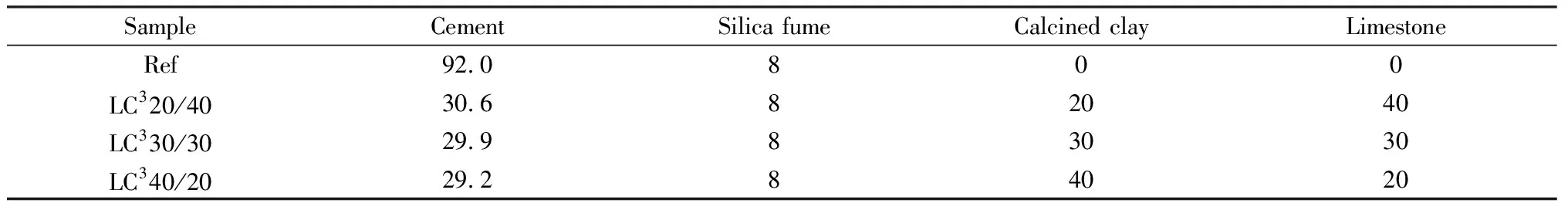

表2為UHPC中各膠凝材料用量占比,水膠比固定為0.18,其中對照組命名為Ref,試驗組命名為LC3X/Y,其中X和Y分別表示煅燒黏土和石灰石粉所占膠凝材料總量的質量分數。此外,試驗使用煅燒黏土質量7%的石膏以提供額外的硫酸鹽從而防止C3A閃凝的發生;研究[19]表明,鋼纖維用量隨體積占比由0%增加至2%的過程中,UHPC的28 d抗壓強度和韌性分別提升120%和3 360%,目前UHPC中鋼纖維用量通常為體積的2%~5%,考慮到經濟成本,本試驗鋼纖維用量固定為UHPC砂漿體積的2%;細骨料與膠凝材料質量比固定為1 ∶1;所有試驗組均使用膠凝材料總質量2.5%的聚羧酸高效減水劑以保證試樣具有合適的流動性。

表2 UHPC各膠凝材料質量占比Table 2 Mass content of each cementitious material in UHPC /%

1.2 試驗設計

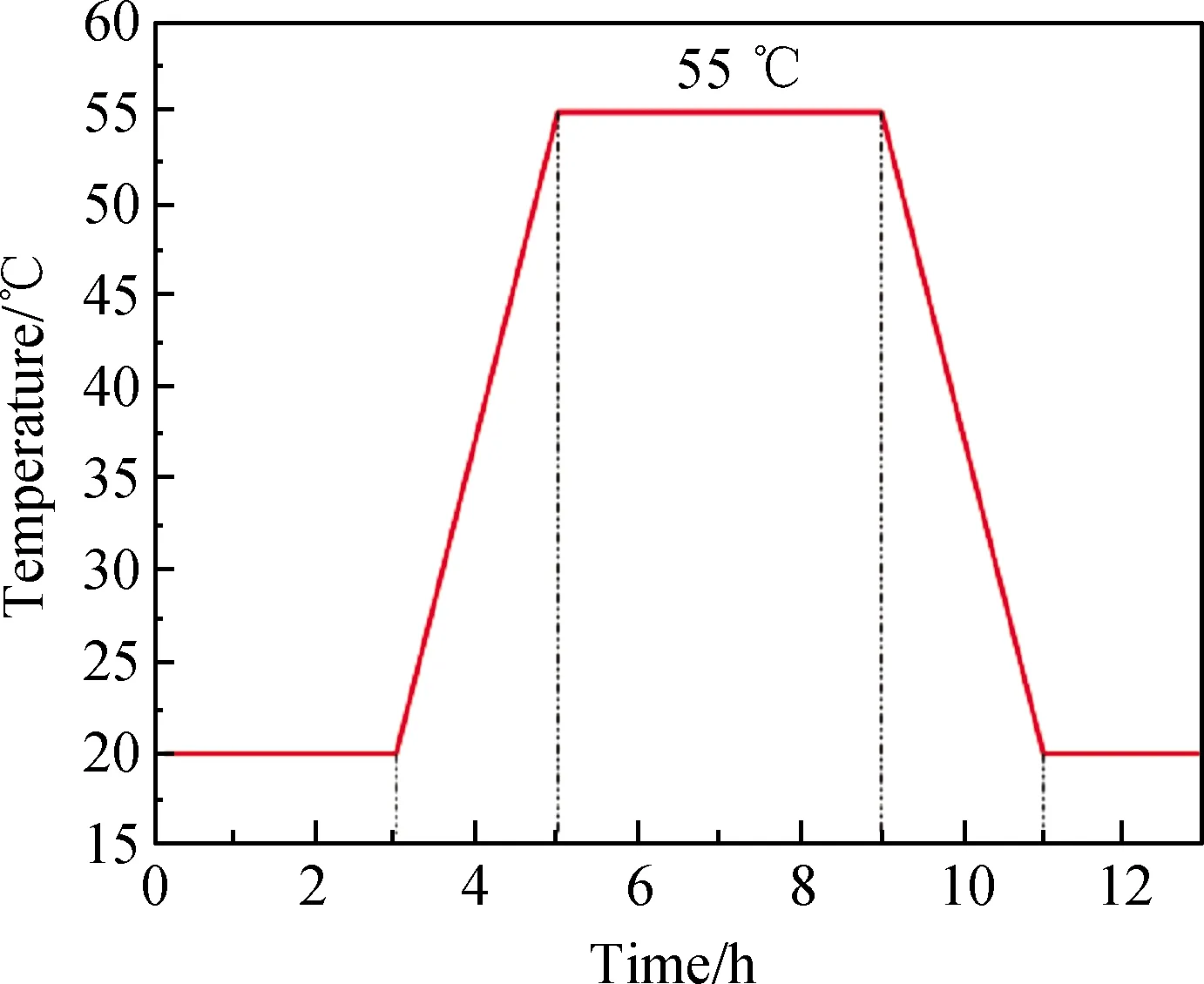

圖3 蒸汽養護制度Fig.3 Steam curing regime

試樣包括UHPC漿體以及UHPC砂漿,其中UHPC漿體用于進行水化特性測試,UHPC砂漿則用于力學性能測試。制備過程如下:(1)對各種粉體材料的混合物進行預攪拌,以保證各材料混合均勻。(2)分別加入細骨料和鋼纖維進行攪拌,攪拌時間約1 min,保證纖維材料均勻分布,用于水化特性測試的UHPC漿體則不加入細骨料及鋼纖維。(3)分兩次加入水,其中第一次加入約1/3的水,第二次加入剩余水以及聚羧酸高效減水劑的混合物,加入前對減水劑溶液進行攪拌,以保證減水劑充分溶解。(4)混合物置于攪拌鍋內攪拌5~10 min。(5)澆筑。UHPC漿體澆筑于尺寸為20 mm×20 mm×20 mm的模具中,為保證鋼纖維均勻分布,UHPC砂漿澆筑于尺寸為40 mm×40 mm×160 mm的模具中,澆筑過程分為三次進行,并且在澆筑過程中進行振搗,保證漿體中氣孔盡量排出。(6)養護。澆筑完成后的試樣采用保鮮膜包覆以避免在水化過程中同外界發生水分交換。為了探究不同養護制度對大摻量石灰石煅燒黏土UHPC早期力學性能及水化特性的影響,試驗采用標準養護和蒸汽養護兩種方式,標準養護于室溫20 ℃、相對濕度90%以上的標準養護室中進行,蒸汽養護制度見圖3,試件在澆筑完成后置于蒸汽養護箱中進行蒸汽養護。(7)脫模。進行12 h抗壓強度測試的試樣在養護12 h后脫模,其余試樣在養護24 h后脫模并繼續置于標準養護室中養護至3 d及7 d齡期。(8)終止水化。進行微觀測試的UHPC漿體在達到相應齡期后將其破碎,破碎后的試樣浸泡于異丙醇中以終止水化。

1.3 測試與表征

抗壓強度在相應齡期采用TYE-300型力學性能測試機進行測試,加載速率為2.4 kN/s。

水化特性分析采用相應齡期的粉末試樣,對浸泡于異丙醇的試樣真空干燥24 h,干燥后采用研缽研磨并采用200目(75 μm)篩篩分。X射線衍射分析采用Empyrean型X射線衍射儀,掃描角度為5°~75°,掃描速率為2 (°)/min。為進行成分定量分析,采用10%(質量分數)Al2O3作為內標物同粉末試樣在無水乙醇介質下研磨,測試質量為2 g。綜合熱分析采用STA449F3型綜合熱分析儀,測試范圍為室溫至1 000 ℃,升溫速率為10 ℃/min,采用N2氣氛保護。水化放熱分析采用TAM Air型水化量熱儀,按配合比混合得到15 g漿體,加入安瓿瓶中后,在20 ℃和55 ℃下連續監測樣品的水化放熱過程。

2 結果與討論

2.1 水化放熱分析

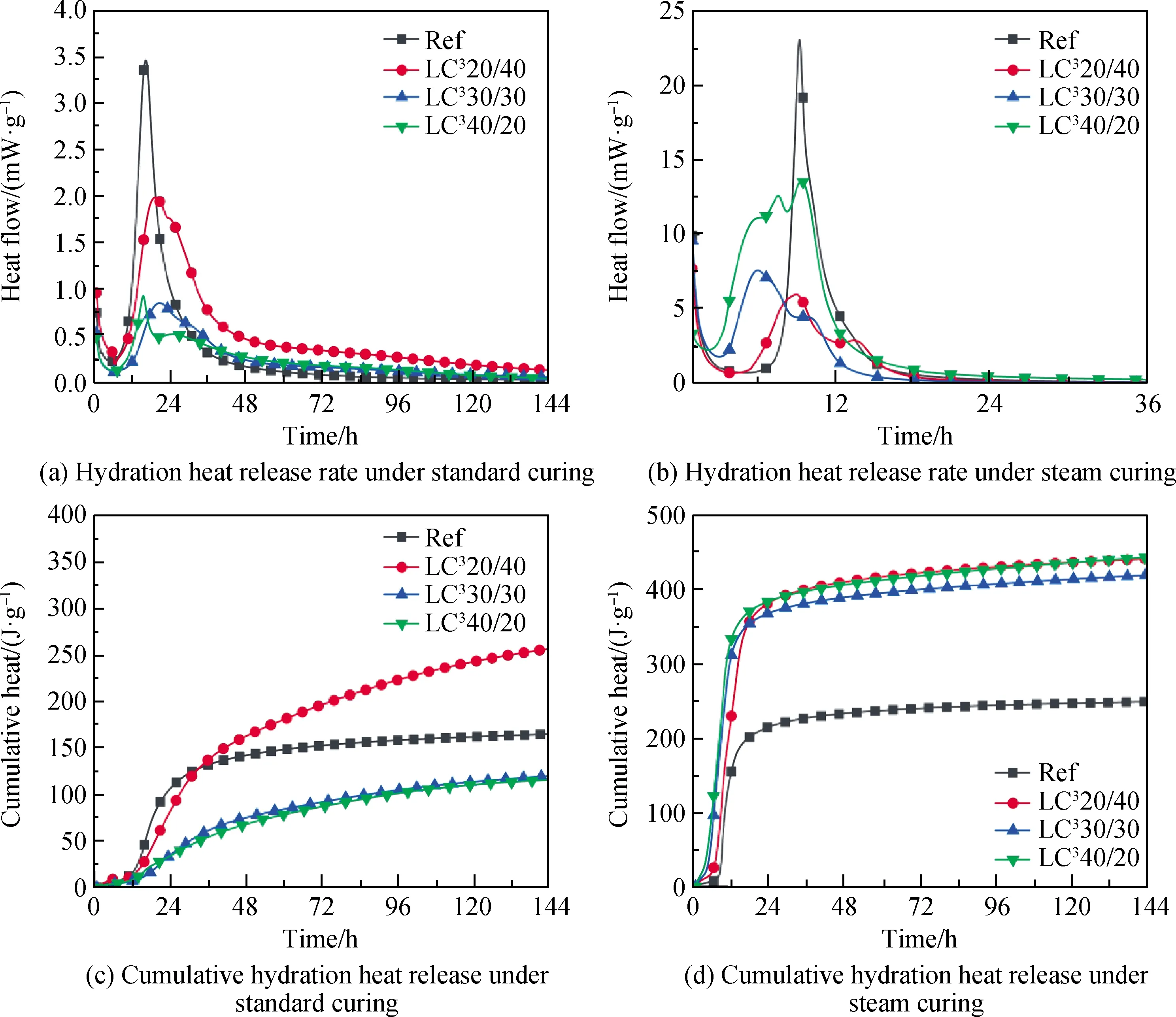

圖4是不同養護制度下UHPC漿體中每克水泥的水化放熱速率及水化累積放熱測試結果。從圖中可以看出,在蒸汽養護條件下,各組的水化放熱峰在15 h前均已出現,同時各試驗組中均出現明顯的雙峰,其中第一個峰歸因于硅酸鹽水泥中硅酸鹽相的水化,第二個峰歸因于煅燒黏土中活性氧化鋁相的反應[20-21],而在標準養護條件下鋁酸鹽放熱峰不太明顯。在蒸汽養護條件下,大摻量石灰石煅燒黏土UHPC漿體中硅酸鹽的水化明顯提前,一方面,蒸汽養護顯著提升了各組分的反應速率,另一方面,煅燒黏土和石灰石粉的成核效應為水化硅酸鈣(C-S-H)的形成提供了更多的成核位點,促使水泥中硅酸鹽相反應在更早齡期開始進行。而在標準養護條件下,僅在煅燒黏土和石灰石質量比為2 ∶1時才出現硅酸鹽峰提前的現象,表明在低水膠比環境下,煅燒黏土的火山灰反應同水泥水化存在競爭。在蒸汽養護條件下,隨煅燒黏土摻量的增加,UHPC具有更高的鋁相物質反應峰值,且峰強高于硅酸鹽相反應峰,表明在蒸汽養護條件下,前15 h內煅燒黏土的火山灰反應已經開始進行。在兩種養護方式下隨石灰石粉摻量增加水化放熱完成時間均延長,表明石灰石粉提供的成核效應加劇了水泥的水化,進而導致了更高的累積放熱。

2.2 抗壓強度

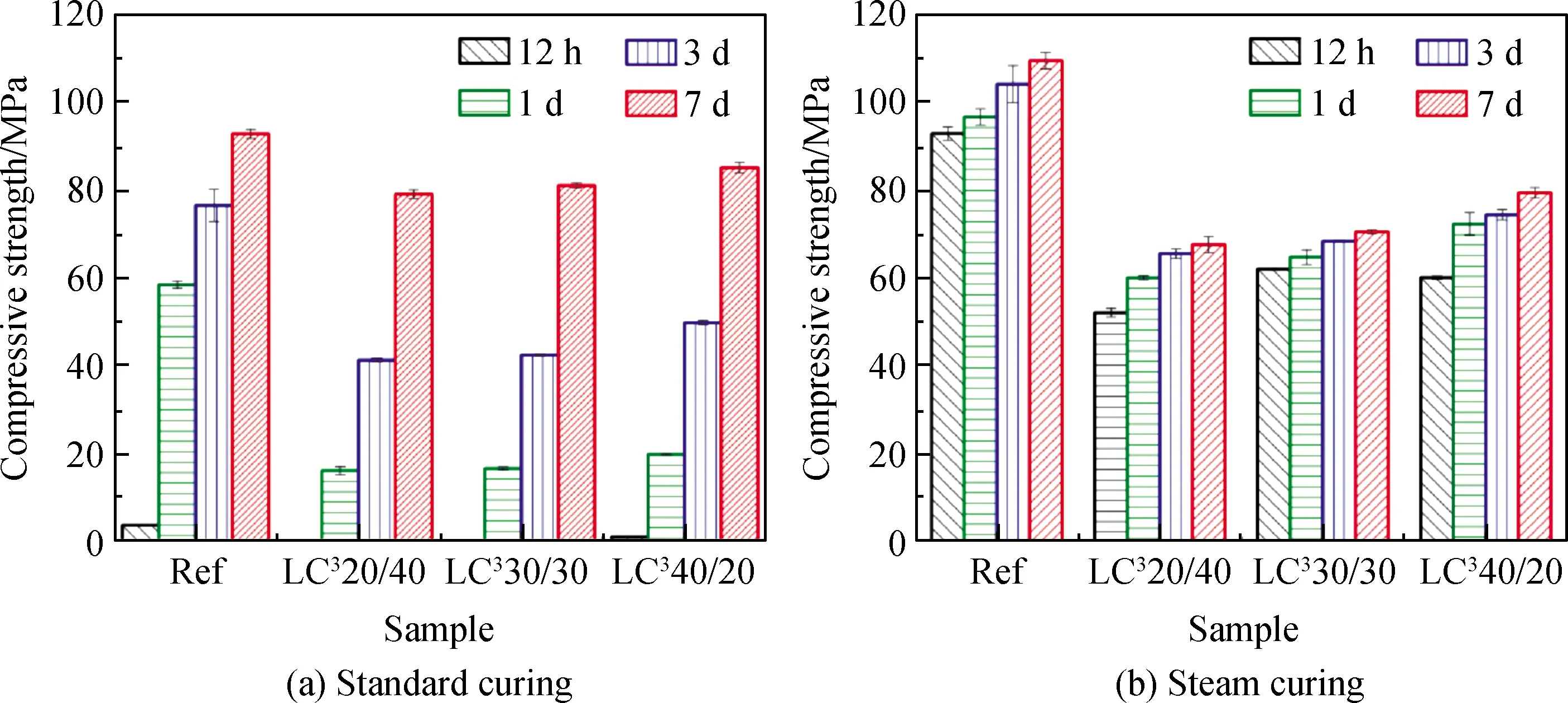

圖5是不同養護制度下UHPC砂漿抗壓強度發展情況。從圖中可以看出,蒸汽養護顯著提升了UHPC早期的抗壓強度,在標準養護12 h下,僅Ref和LC340/20檢測到抗壓強度,主要歸因于對照組中未對水泥熟料進行替代,水泥的水化反應提供了早期的強度來源,而在試驗組中,由于水泥熟料不足,12 h內水化作用不太明顯,從水化放熱結果可以看出,僅LC340/20水化放熱提前,此時強度則主要來源于顆粒的堆積密度,更多的煅燒黏土提供了更加致密的結構,導致了12 h時各組強度的差異。在蒸汽養護條件下,12 h時各試驗組均形成明顯的抗壓強度,Ref、LC320/40、LC330/30和LC340/20的抗壓強度分別達到各自1 d時的96.1%、86.7%、95.8%和86.4%。標準養護下UHPC砂漿在1 d、3 d和7 d出現明顯的抗壓強度增長,在1 d和3 d抗壓強度低于蒸汽養護情況下,7 d抗壓強度超過蒸汽養護情況下,主要歸因于蒸汽養護加速了UHPC的早期水化進程,促進了早期抗壓強度的增長,但在水化產物快速形成的同時對UHPC微觀結構造成不利影響,大量凝膠在孔隙中形成,不利于結構的優化和進一步水化反應的進行。在不同煅燒黏土與石灰石比例下,蒸汽養護和標準養護均呈現相似的強度發展趨勢,在固定煅燒黏土和石灰石總摻量為60%下,隨煅燒黏土含量增加,UHPC抗壓強度上升,更多煅燒黏土引入的活性組分導致UHPC中形成更多的凝膠,對于強度發展起到積極作用。

圖4 不同養護制度下UHPC漿體水化放熱曲線Fig.4 Hydration heat release curves of UHPC slurry under different curing regimes

圖5 不同養護制度下UHPC砂漿抗壓強度Fig.5 Compressive strength of UHPC mortar under different curing regimes

2.3 XRD分析

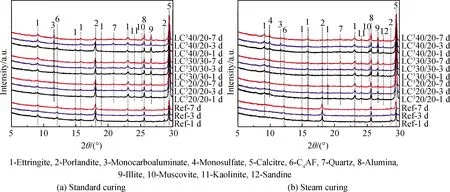

圖6是不同養護制度下UHPC漿體XRD譜。在LC3體系中,半碳鋁酸鹽(Hc)形成較早,并隨著水化反應進行轉變為單碳鋁酸鹽(Mc)[22]。在所有試驗組中,均未檢測到明顯的Hc峰,而僅在LC340/20組中檢測到Mc峰,表明在較高的煅燒黏土和石灰石比例下,煅燒黏土與石灰石的協同效應得以進行,一方面,水泥熟料的替代以及煅燒黏土的火山灰效應導致體系內氫氧化鈣(CH)不足,另一方面,標準養護下較早齡期時煅燒黏土與石灰石的協同效應尚未體現。對比CH峰可以發現,標準養護下LC340/20中火山灰反應在早期已經開始進行,反映為CH峰強度隨齡期增加而下降,蒸汽養護條件下由于加劇了UHPC中各組分的水化進程,體系中由水泥水化形成的CH被迅速消耗,在煅燒黏土含量增加時這種現象尤為明顯。結果表明大摻量煅燒黏土和石灰石粉替代水泥的UHPC中,在蒸汽養護條件下,煅燒黏土同CH的火山灰反應可能與水泥的水化反應同步進行,導致CH被迅速消耗,通過生成大量凝膠促進了早期強度的發展。

圖6 不同養護制度下UHPC漿體XRD譜Fig.6 XRD patterns of UHPC slurry under different curing regimes

通過對原始水泥熟料以及不同齡期UHPC漿體中各礦物相(C2S、C3S、C3A及C4AF)的定量分析,根據式(2)可以計算出UHPC漿體中水泥的水化程度(DoH)[23]。

(2)

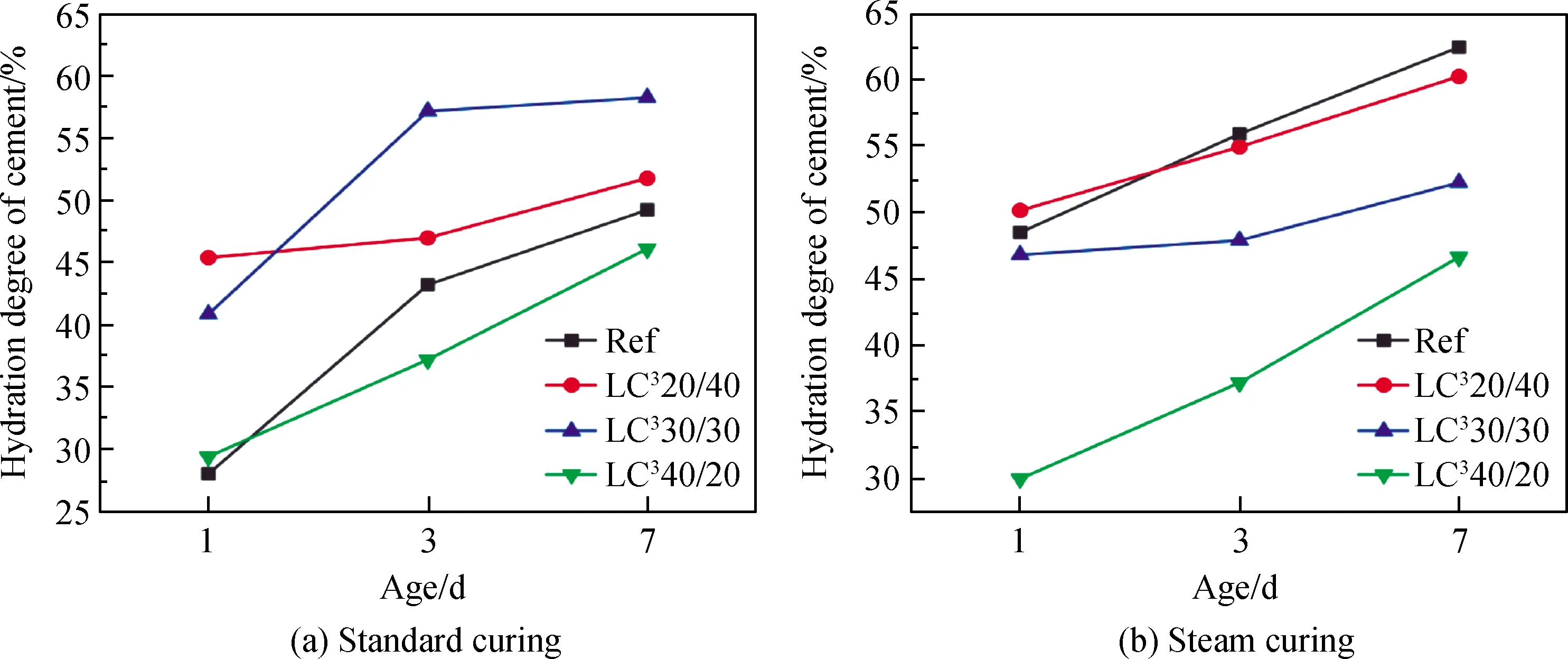

式中:wC3S、wC2S、wC3A及wC4AF分別表示C3S、C2S、C3A及C4AF的質量分數;t0表示水化反應的初始時間;t表示UHPC漿體水化的相應齡期。通過計算,UHPC漿體中水泥水化程度如圖7所示。Ref、LC320/40、LC330/30和LC340/20在標準養護條件下1 d水化程度分別為28.1%、45.4%、40.9%和29.5%,蒸汽養護條件下1 d水化程度分別為48.5%、50.2%、46.9%和30.1%。標準養護下各組1 d水化程度均高于對照組,歸因于煅燒黏土及石灰石的引入帶來的稀釋效應使得單位質量的水泥熟料可以同更多的水進行反應;蒸汽養護對于UHPC早期的水泥水化具有提升作用,但相比于標準養護,對Ref的提升作用優于各試驗組,表明蒸汽養護導致煅燒黏土同水泥的水化產生競爭,從而對水泥水化程度提升作用較小。石灰石粉具有成核效應,即提供額外的成核位點,促進C-S-H凝膠在其表面形成。故隨石灰石粉含量增加,即煅燒黏土和石灰石比例下降,1 d的水泥水化程度提升。同時有研究[24]表明,在更加致密的結構下,大孔隙的缺乏會限制孔溶液中的離子擴散與遷移,一定程度上減緩水泥的水化,這也解釋了在高煅燒黏土和石灰石比例下水泥水化程度較低的現象。

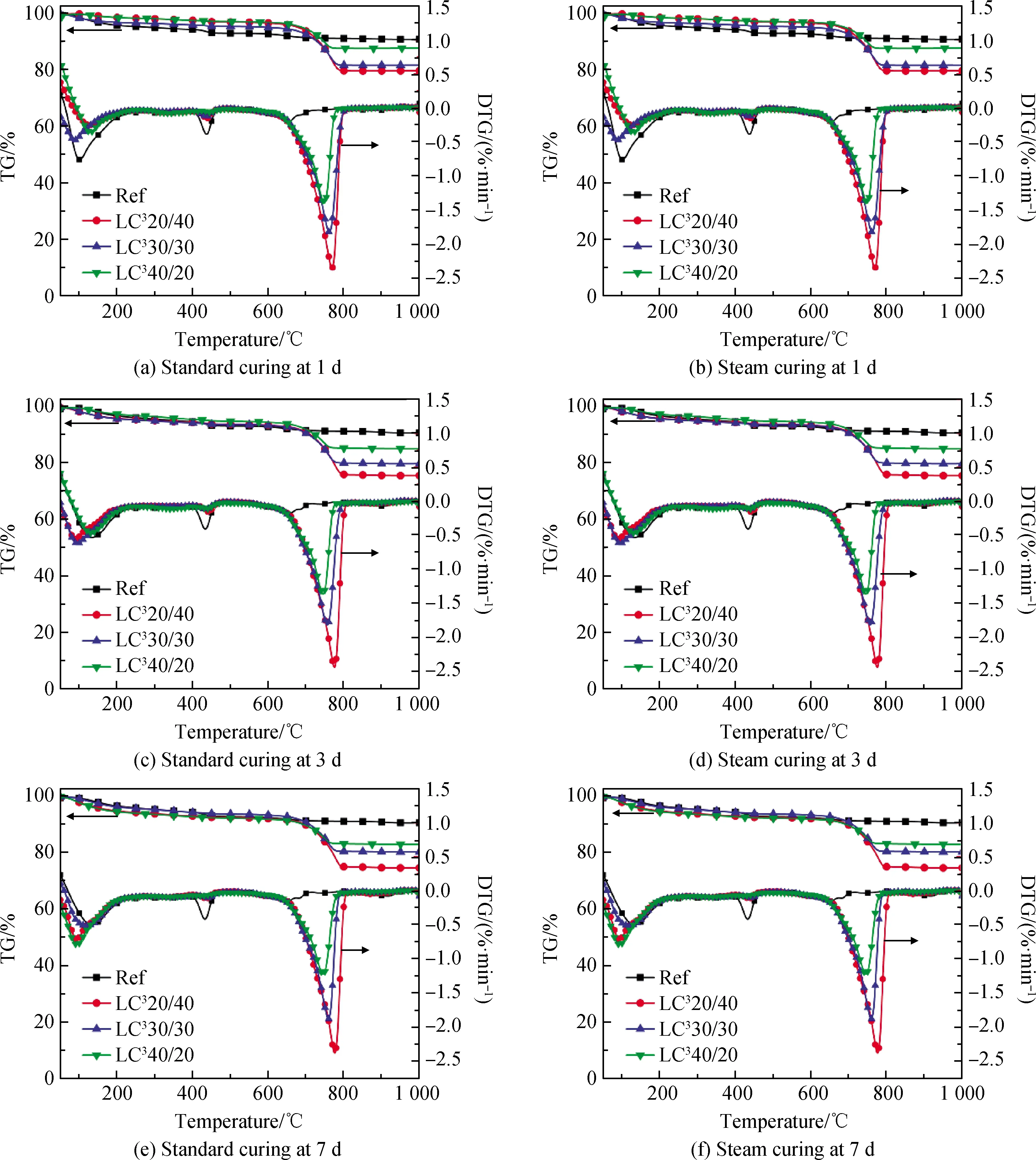

2.4 TG-DTG分析

圖8是不同養護制度下UHPC漿體不同齡期時的TG-DTG 曲線。100~200 ℃的質量損失可歸因于C-S-H、鈣礬石(AFt)和碳鋁酸鹽(AFm)的分解,400~500 ℃的質量損失對應于CH的脫羥基,650~750 ℃的質量損失對應于碳酸鈣的分解[25-27]。與對照組相比,較低煅燒黏土含量的UHPC具有較強的CH峰和水化產物峰,表明在低煅燒黏土和石灰石比例下,硅酸鹽水泥水化形成更多的CH,同時促進水化產物的形成。在蒸汽養護條件下,CH峰幾乎消失,表明蒸汽養護顯著加速了煅燒黏土對CH的消耗,這與XRD的測試結果相一致。

圖7 不同養護制度下UHPC漿體中水泥水化程度Fig.7 Hydration degree of cement in UHPC slurry under different curing regimes

圖8 不同養護制度下UHPC漿體不同齡期時的TG-DTG曲線Fig.8 TG-DTG curves of UHPC slurry under different curing regimes at different ages

3 結 論

(1)蒸汽養護顯著提升了UHPC的12 h、1 d及3 d抗壓強度,標準養護3 d以后強度發展優于蒸汽養護。煅燒黏土和石灰石存在最優比例,質量比為2 ∶1時UHPC在各個齡期均具有較高的抗壓強度。

(2)蒸汽養護顯著提升各活性組分的水化反應程度,煅燒黏土的火山灰反應程度得到提升,快速消耗水泥水化形成的CH從而形成額外的凝膠及二次水化產物。較低的煅燒黏土和石灰石比例限制了煅燒黏土同石灰石的協同效應,但提升了水泥熟料在水化反應早期的水化程度。

(3)在蒸汽養護條件下UHPC在水化15 h內即達到放熱峰值,且有明顯的硅酸鹽相及鋁相物質的水化放熱峰,表明活性鋁相快速溶出并參與火山灰反應。蒸汽養護提高了各組每克水泥的累積水化放熱量,更多的水化產物在早期形成,對UHPC的強度發展起積極作用。

(4)采用大摻量石灰石煅燒黏土替代水泥制備UHPC具有一定的工程意義,總替代水平為60%下,煅燒黏土和石灰石質量比為2 ∶1時具有較為優異的早期強度。采用蒸汽養護制度可以有效提高UHPC早期抗壓強度,從而彌補水泥熟料替代造成的早期強度損失。