700 ℃超超臨界機組四大管道選材分析及設計優化

羅建松

(中國電力工程顧問集團華東電力設計院有限公司,上海 200063)

0 引言

我國的能源特點是“富煤、貧油、少氣”,這意味著在今后相當長的一段時間內能源消費仍將以煤炭為主。近年來,隨著能源結構的調整,煤炭在我國一次能源消費結構中的比重有所下降,但仍占全國能源消費總量的50%以上,煤炭作為主體能源的地位依然沒有改變。據統計,2021年我國煤電裝機占總發電裝機容量的比重為46.7%,煤電發電量占總發電量比重為60.0%,煤電仍是國內電力供應主力之一[1-2]。

2020年9月,我國提出“碳達峰、碳中和”的“雙碳”目標,“減碳”被視為能源綠色低碳轉型的主要舉措,對于煤電而言,提高初參數是降低機組煤耗率、減少CO2等污染物排放的有效手段之一[3]。與600 ℃超超臨界發電技術相比,700 ℃超超臨界燃煤發電技術的凈效率將提高至50%以上,可大幅度減少CO2排放量。但提高蒸汽溫度和壓力參數后,對金屬材料提出了更高的要求,研發適用于700 ℃超超臨界機組的新型合金材料已成為700 ℃技術發展的主要技術瓶頸。

1 系統簡述

根據國內科研院所、設計院、主機廠等單位的技術積累和研究成果,綜合制造能力和造價等因素,本文選擇660 MW等級700 ℃超超臨界一次再熱機組作為研究對象。熱力系統采用帶變頻發電機的抽汽背壓式小汽輪機(back pressure extraction steam turbine,BEST)回熱系統[4],機組采用12級非調整抽汽,分別供5級高壓加熱器、1級除氧器和6級低壓加熱器,原則性熱力系統圖如圖1所示。

圖1 700 ℃超超臨界機組原則性熱力系統圖

700 ℃超超臨界機組主蒸汽管道和高溫再熱蒸汽管道采用2-2型式、低溫再熱蒸汽管道采用2-1型式,高壓給水管道采用單管型式。道的設計壓力、設計溫度和流量見表1所列。

表1 700 ℃超超臨界機組四大管道的設計壓力、設計溫度和流量

2 設計參數選取及耐高溫材料選擇原則

2.1 設計參數選取

四大管道選材取決于蒸汽設計參數,根據某主機廠配合提供的熱平衡圖計算得到四大管

2.2 耐高溫材料選擇原則

2.2.1 主蒸汽、高溫再熱蒸汽管道

根據DL/T 715—2015《火力發電廠金屬材料選用導則》,600 ℃等級超超臨界機組通常首選 P91 、P92 等鐵素體耐熱鋼作為主蒸汽和高溫再熱蒸汽管道用材,但隨著蒸汽初參數溫度的逐步提升,上述材料的許用應力急劇降低,對于700 ℃超超臨界機組,包括P91、P92材料在內的傳統鐵素體耐熱鋼已經不能滿足要求,需要尋找新的耐高溫材料。

2.2.2 低溫再熱蒸汽管道

根據GB 50764—2012《電廠動力管道設計規范》(以下簡稱《動規》),低溫再熱蒸汽管道的設計壓力取用汽輪機調節汽門全開工況熱平衡中高壓缸排汽壓力的1.15倍。設計溫度取用汽輪機調節汽門全開工況下高壓缸排汽參數,等熵求取在管道設計壓力下的相應溫度。國內600 ℃等級超超臨界機組的低溫再熱蒸汽管道材料主要采用A672870CL32電熔焊接鋼管或A691Crl-1/4CL22電熔焊接鋼管。由表1可見,700 ℃超超臨界機組的低溫再熱蒸汽管道的設計壓力為9.18 MPa,設計溫度為451.8 ℃,可采用P11、A691 1-1/4CrCL32、12Cr1MoVG等合金材料。

2.2.3 高壓給水管道

根據《動規》,高壓給水管道的設計壓力取用泵在額定轉速特性曲線最高點對應的壓力與進水側壓力之和;從泵出口第一個關斷閥至鍋爐省煤器進口區段,應取用在額定轉速及設計流量下泵提升壓力的1.1倍與泵進水側壓力之和。設計溫度取用高壓加熱器后高壓給水的最高工作溫度。國內600 ℃等級超超臨界機組的高壓給水管道材料普遍采用15NiCuMoNb5無縫鋼管,由表1可見,700 ℃超超臨界機組的高壓給水管道的設計壓力約為50 MPa,和600 ℃等級機組相比高約6 MPa;設計溫度為330 ℃和600 ℃等級機組基本相當,仍可采用15NiCuMoNb5無縫鋼管。

鑒于700 ℃超超臨界機組的低溫再熱蒸汽管道和高壓給水管道均不涉及新材料的應用,因此下文將重點對700 ℃超超臨界機組的主蒸汽管道和高溫再熱蒸汽管道的選材和規格優化進行論述分析。

3 四大管道選材建議

3.1 700 ℃機組耐熱金屬的研發現狀

針對700 ℃超超臨界機組,國內外都進行了大量的研究和材料的研發,鐵鎳基和鎳基合金因其優異的高溫性能被認為是700 ℃超超臨界機組主蒸汽和高溫再熱蒸汽管道的候選材料。6種候選材料主要概況見表2所列。

表2 幾種候選材料主要概況

3.2 700 ℃機組主蒸汽、高溫再熱蒸汽管道用材料分析

為保證機組能安全穩定的在服役年限內運行,700 ℃超超臨界機組主蒸汽和高溫再熱蒸汽管道材料應具備以下條件:1)金屬組織長期穩定;2)持久強度高;3)良好的抗蒸汽氧化和抗疲勞性能;4)良好的加工工藝特性和焊接特性性能 。

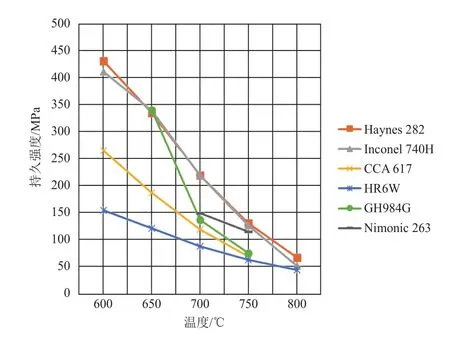

持久強度作為超超臨界機組用耐熱材料最重要的性能之一,可以反映機組運行過程中溫度和應力對材料組織性能的影響。6種候選材料的持久強度如圖 2所示。

由圖2可見,隨著溫度升高,6種候選材料105h持久強度均呈下降趨勢,在650 ℃時,所有候選材料的105h持久強度均能高于100 MPa,其中Haynes 282合金、Inconel 740H合金和GH 984G合金的105h持久強度基本相當;在700 ℃時,HR6W合金105h持久強度低于100 MPa,其他候選材料的105h持久強度均能高于100 MPa,Haynes 282合金和Nimonic 263合金的105h持久強度基本相當;當溫度進一步上升至750 ℃時,HR6W合金、GH 984G合金和CCA 617合金的105h持久強度低于100 MPa,Haynes 282合金、Inconel 740H合金和Nimonic 263合金的105h持久強度基本相當。

圖2 6種候選材料的105 h持久強度

根據《動規》,分別計算了700 ℃超超臨界機組主蒸汽和高溫再熱蒸汽采用6種候選材料后的管道規格理論計算值,見表3所列。

表3 主蒸汽和高溫再熱蒸汽管道規格理論計算值

由表3可見,當主蒸汽管道按HR6W合金和CCA617合金材料進行管道規格測算,Do/Di>1.7,該值大于《動規》中關于管道壁厚計算公式的適用條件值,所以不能采用。按GH 984G合金、Nimonic 263合金、Haynes 282合金和Inconel 740H合金材料進行管道規格測算,外內徑比均滿足規范且同時滿足在設計溫度710 ℃時105h持久強度不低于100 MPa的要求,可作為700 ℃超超臨界機組主蒸汽管道的候選材料。高溫再熱蒸汽管道按幾個候選材料進行管道規格測算后,外內徑比均滿足規范要求,但HR6W合金和CCA 617合金材料在設計溫度728 ℃時105h持久強度低于100 MPa,所以無法采用。GH 984G合金、Nimonic 263合金、Haynes 282合金和Inconel 740H合金材料在設計溫度728 ℃時105h持久強度均高于100 MPa,可作為700 ℃超超臨界機組高溫再熱蒸汽管道的候選材料。

4 四大管道設計優化

4.1 主廠房布置優化

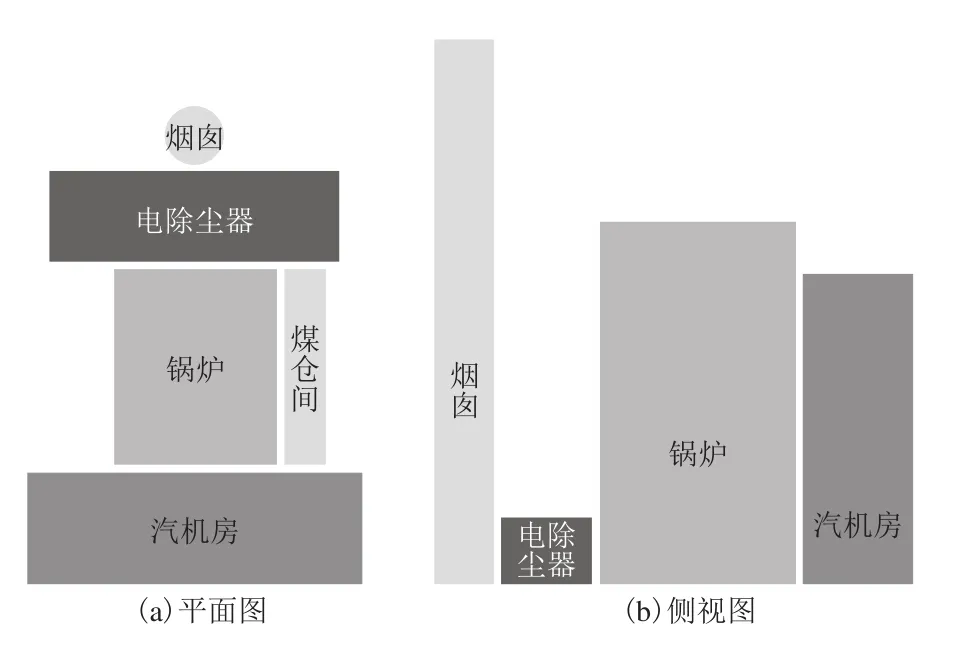

由于主蒸汽和高溫再熱蒸汽管道采用了昂貴的鎳基或鐵鎳基材料,為降低高溫高壓管道造價,可壓縮汽機房和鍋爐廠之間的距離,同時優化主廠房內的管道走向,從而減少主蒸汽和再熱蒸汽管道長度。這樣既能減少高溫高壓管道初投資,又能降低管道壓降從而提高機組熱經濟性。對于700 ℃超超臨界機組,推薦采用主廠房布置采用高位布置形式,如圖3所示。

圖3 主廠房高位布置示意圖

采用主廠房高位布置后,和主廠房常規低位布置方案比,660 MW等級700 ℃超超臨界一次再熱機組的四大管道長度可減少約30%~40%,可降低機組的整體造價,優化量見表4所列[5]。但同時也面臨一些技術難點,如管道的柔性補償、汽輪機振動及地震擾動力的控制、高位汽輪發電機基座設計、主廠房及鍋爐爐架結構設計、結構對管道布置及應力分析的影響、高位汽輪機的檢修等。目前國內已有汽輪機高位布置的機組的投運,可為700 ℃超超臨界機組主廠房布置提供經驗借鑒。

表4 四大管道優化量對比

4.2 管道規格設計優化

流體在管道中流動時由于能量損失而引起的壓力降低,這種能量損失是由流體流動時克服內摩擦力和克服湍流時流體質點間相互碰撞并交換動量而引起的,表現在流體流動的前后處產生壓力差,即壓降。

蒸汽管道的壓降與管道規格、介質流速、管道長度、走向、布置形式及管件的型式和數量等因素有關。在選擇不同的蒸汽流速時,管道規格和管道壓降也會隨之變化,管道規格大小直接影響管道的造價,而管道壓降則會影響機組的熱經濟性,蒸汽流速不同時,管道規格、投資造價和熱經濟性能都會有一定的差異,最終管道規格的選取應通過技術經濟比較來確定。采用主廠房高位布置方案后,經初步測算,主蒸汽管道和高溫再熱蒸汽管道(管道材料按Haynes 282合金)在不同蒸汽設計流速下的技術經濟對比見表5和表6所列。

表5 主蒸汽管道在不同蒸汽設計流速下的技術經濟對比

表6 高溫再熱蒸汽管道在不同蒸汽設計流速下的技術經濟對比

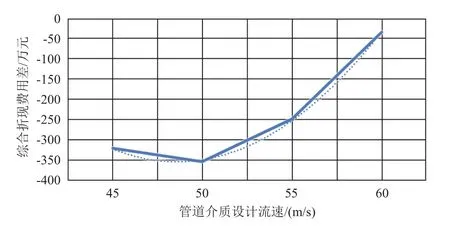

主蒸汽管道和高溫再熱蒸汽管道在不同推薦介質流速下機組綜合折現費用變化如圖4和圖5所示。

圖4 主蒸汽管道在不同蒸汽流速下機組綜合折現費用變化

圖5 高溫再熱蒸汽管道在不同蒸汽流速下機組綜合折現費用變化

可見,主蒸汽管道和高溫再熱蒸汽管道在蒸汽設計流速區間內,機組綜合折現費均先減少再增加,主蒸汽管道在蒸汽流速50 m/s附近出現最低點,高溫再熱蒸汽管道在蒸汽流速55 m/s出現最低點。圖4和圖5中的曲線最低點即是最佳經濟點,因此,為提高機組的綜合經濟性(管道材料按Haynes 282合金分析),660 MW等級700 ℃超超臨界一次再熱機組推薦主蒸汽管道和高溫再熱蒸汽管道流速分別選取50 m/s和55 m/s,對應的管道規格分別為Di255×46 和Di465×24。

5 結論

1) 700 ℃超超臨界機組主蒸汽和高溫再熱蒸汽管道材料的金屬組織應長期穩定,持久強度高,抗蒸汽氧化和抗疲勞性能良好,加工工藝特性和焊接特性性能好良好,GH 984G合金、Nimonic 263合金、Haynes 282合金和Inconel 740H合金材料可作為主蒸汽管道和高溫再熱蒸汽管道的候選材料,但仍需要進行大量實驗研究來驗證。

2)低溫再熱蒸汽管道可采用P11、A691 1-1/4CrCL32、12Cr1MoVG等成熟的合金材料,高壓給水管道仍可采用15NiCuMoNb5無縫鋼管。

3)為降低機組的造價,推薦主廠房采用高位布置,和主廠常規房低位布置方案比,660 MW等級700 ℃超超臨界一次再熱機組的四大管道長度可減少約30%~40%。

4)為提高機組的綜合經濟性,以管道材料選用Haynes 282合金為例,660 MW等級700 ℃超超臨界一次再熱機組推薦主蒸汽管道和高溫再熱蒸汽管道流速分別選取50 m/s和55 m/s,對應的管道規格分別為Di255×46和Di465×24,具體根據工程特點對主蒸汽和高溫再熱蒸汽管道規格進行優化。