半自動磨礦機用φ130 mm耐磨鋼球開裂原因分析及應(yīng)用*

王 彬,李雨耕,劉 剛,王浩祥,汪 軍,徐 斌,王棟棟

(1.銅陵有色金神耐磨材料有限責(zé)任公司,安徽 銅陵 244000;2.昆明冶金研究院有限公司,云南 昆明 650031;3.共伴生有色金屬資源加壓濕法冶金技術(shù)國家重點實驗室,云南 昆明 650031;4.中國黃金集團貿(mào)易有限公司,上海 200120)

隨著全球低品礦處理量的增加以及生產(chǎn)大型化、自動化,要求選礦效率不斷提高。磨礦是選礦的關(guān)鍵流程之一,磨礦工藝不斷地朝著更加高效流程轉(zhuǎn)變,其明顯的趨勢是采用大型半自磨機流程[1-3]。由于簡化生產(chǎn)流程,降低基礎(chǔ)建設(shè)費用,使其生產(chǎn)效益提高,因此,半自磨設(shè)備大型化,成為國內(nèi)外大型礦山的發(fā)展趨勢[4-7]。

目前許多礦山在半自磨機中直接使用大尺寸鋼球從數(shù)米高處跌落撞擊礦石來達(dá)到碎礦目的,因此鋼球的硬度及沖擊性能對碎礦過程非常重要[8-10]。某公司生產(chǎn)的130 mm耐磨鋼球硬度為(58~60) HRC,沖擊吸收能量為 (50~60) J,力學(xué)性能滿足礦山需求。鋼球在工作過程中沒有破碎,但鋼球出半自磨機后出現(xiàn)大面積開裂情況。

1 試驗材料與方法

1.1 試驗材料

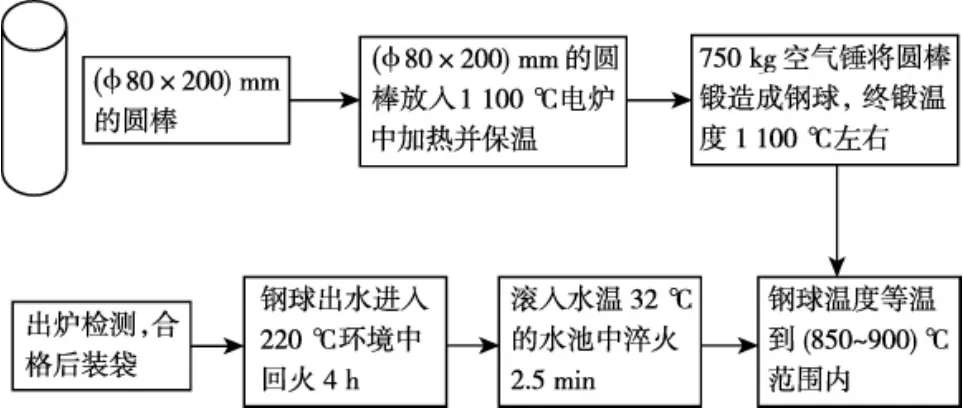

試驗材料為取自某選礦廠規(guī)格為130 mm礦山用原始鋼球及開裂后鋼球,鋼球生產(chǎn)流程:下料→圓棒加熱→鍛造成球→淬火→回火,具體工藝路線如圖1所示。

圖1 耐磨鋼球生產(chǎn)工藝路線Fig.1 Production process route of steel grinding balls

1.2 試驗方法

將使用前的鋼球從中間一分為二,利用超聲波清洗干凈,然后腐蝕剖面并拍攝宏觀圖片,分析是否存在裂紋;從鋼球中間取樣抽芯如圖2所示,樣品規(guī)格為(1×1×1) cm,然后用X射線熒光光譜儀檢測成分;樣品經(jīng)打磨拋光后用飽和苦味酸水溶液腐蝕,使用奧林巴斯CX31P-GOUT光學(xué)顯微鏡拍攝多組晶粒圖片,選取具有普遍性晶粒圖片用Image pro軟件統(tǒng)計晶粒個數(shù),按照ASTM112標(biāo)準(zhǔn)對不同位置晶粒進行評級;體積分?jǐn)?shù)4%硝酸酒精腐蝕試樣表面,光學(xué)顯微鏡觀察顯微組織;EISS Gemini SEM 500掃描電子顯微鏡對斷口形貌進行研究,確定斷裂類型;采用X射線衍射(XRD)確定物相并依此計算鋼球不同位置殘留奧氏體含量,最終確定鋼球開裂的原因。

圖2 抽芯示意圖:(a) 邊部,(b) R/4處,(c) 心部Fig.2 Schematic diagram of core-pulling:(a)edges;(b)R/4 part;(c)core part

2 試驗結(jié)果

2.1 宏觀形貌

大尺寸鋼球在半自磨機中不停的撞擊礦石來達(dá)到碎礦的目的,同時會使自身尺寸逐漸減小。某企業(yè)鋼球在選礦廠半自磨機中磨到一定尺寸后會被排出半自磨機,由于磨機內(nèi)與外界環(huán)境溫差較大,導(dǎo)致排出的鋼球放置一段時間會出現(xiàn)大面積破碎現(xiàn)象,如圖3所示。

圖3 宏觀形貌:(a) 原始鋼球,(b) 磨機里鋼球,(c) 碎球Fig.3 Macroscopic feature:(a)original steel ball;(b)steel ball inside the mill;(c)broken ball

對鋼棒及原始鋼球切片腐蝕分析,觀察是否存在微裂紋,如圖4所示。從圖4(a,b) 可以看出原材料以及鋼球的內(nèi)部和表面裂紋均無裂紋,因此,鋼球在進入半自磨機前無裂紋存在,所以,在工作過程中某些因素引起鋼球開裂。

圖4 宏觀形貌:(a) 鋼坯,(b) 鋼球心部Fig.4 Macroscopic feature:(a)billet;(b)core part of steel ball

2.2 化學(xué)成分

利用X射線熒光光譜儀檢測鋼球元素含量,結(jié)果如表1所示。

表1 鋼球元素含量(質(zhì)量分?jǐn)?shù))Tab.1 Element content of steel ball(mass fraction) %

從表1可知,元素含量在亞共析鋼范圍內(nèi),且元素含量均符合要求,因此鋼球成分符合技術(shù)要求,所以化學(xué)元素含量不是引起鋼球開裂原因。

2.3 夾雜物

鋼球內(nèi)部夾雜物檢測結(jié)果如表2所示,煉鋼過程質(zhì)量控制較好,鋼坯純凈度較高,夾雜物較少,雖然內(nèi)部存在極細(xì)小夾雜物,但及細(xì)小夾雜物一般不會引起鋼球開裂[10],因此夾雜物不是引起鋼球開裂原因。

表2 鋼球夾雜物檢測結(jié)果Tab.2 Detecting results of inclusion of steel ball

2.4 鋼球顯微組織

鋼球同位置晶粒大小如圖5所示,可以看出從鋼球表面到心部奧氏體晶粒尺寸逐漸增大,按照ASME112標(biāo)準(zhǔn)對奧氏體晶粒度進行評價,如表3所示,靠近鋼球外側(cè)的晶粒度為6級,1/4處晶粒度為5級,心部晶粒度為5級。

圖5 晶粒形貌:(a) 鋼球表面,(b) R/4處,(c) 心部Fig.5 Crystal grain morphology:(a)surface of steel ball;(b)R/4 part;(c)core part

表3 晶粒尺寸及晶粒度Tab.3 Grain size and grain fineness

鋼球不同位置晶粒尺寸相差較大,尤其心部奧氏體晶粒較大,引起鋼球韌性下降。在半自磨機中鋼球、礦石與襯板向上做圓周運動,鋼球與礦石到一定高度后脫離襯板做泄落運動,在泄落過程中通過鋼球與礦石相互撞擊來達(dá)到碎礦,在上述過程中鋼球應(yīng)變能升高,使鋼球系統(tǒng)穩(wěn)定性下降[11]。鋼球金相照片如圖6所示,微觀組織主要為回火馬氏體以及伴隨少量的殘余奧氏體、屈氏體和上貝氏體等。鋼球不同位置的微觀組織具體為,表面:殘余奧氏體+細(xì)針狀回火馬氏體,1/4處:殘余奧氏體+屈氏體+粗針狀馬氏體,心部:殘余奧氏體+屈氏體+上貝氏體+粗針狀馬氏體。可以發(fā)現(xiàn),由表面到心部微觀組織中屈氏體含量逐漸多,馬氏體針也在逐漸變粗,這是因為鋼球表面至鋼球心部奧氏體在逐漸變大,導(dǎo)致馬氏體針也在逐漸變得粗大;在淬火過程中,表面冷卻速率較快,溫度下降較快,使表面溫度和冷卻速率到達(dá)馬氏體轉(zhuǎn)變區(qū)間繼而使其發(fā)生馬氏體轉(zhuǎn)變,隨著冷卻的進行由于鋼球散熱能力較差使其溫度區(qū)間處于珠光體轉(zhuǎn)變區(qū)間內(nèi)繼而生成屈氏體。

圖6 微觀織形貌:(a) 鋼球表面,(b) R/4處,(c) 心部Fig.6 Microtopography:(a)surface of steel ball;(b)R/4 part;(c)core part

2.5 斷口微觀形貌

圖3(c) 為開裂鋼球宏觀形貌,在鋼球裂紋表面發(fā)現(xiàn)許多“泛白區(qū)”,仔細(xì)觀察“泛白區(qū)”發(fā)現(xiàn)周圍有發(fā)散狀紋路,因此,可判斷該“泛白區(qū)”為裂紋源。為探討鋼球開裂原因,對圖3(c)“泛白區(qū)”用ZEISS Gemini SEM 500型掃描電鏡進行觀察分析,斷口形貌如圖7所示,圖7(a) 可以發(fā)現(xiàn)該區(qū)呈“塊狀”斷口形貌,在箭頭所指的晶界處,出現(xiàn)了較多的微裂紋,裂紋兩側(cè)的組織沒有發(fā)現(xiàn)明顯的差異,裂紋處沒有明顯的夾雜物,但晶粒較為粗大。從圖7(b) 中可以明顯看出,裂紋主要沿晶界形成,許多微裂紋沿晶界延伸,整體斷裂方式以沿晶斷裂為主[12]。

圖7 開裂鋼球裂紋源微觀形貌Fig.7 Microtopography of crack source of cracked steel ball

2.6 殘留奧氏體

鍛球經(jīng)處理后,測量取點如圖2所示,其中a、b、c為未使用鋼球,b′、c′為使用后碎球,利用x射線衍射分析儀(XRD)檢測殘余奧氏體衍射峰強度,檢測結(jié)果如圖8所示。

圖8 鋼球不同位置XRD圖譜Fig.8 XRD spectrogram of different steel ball parts

利用Jade軟件分別獲得各晶面所代表的衍射峰面積I(hkl),代入下式中,計算試樣殘余奧氏體含量:

式中:Vi為各衍射峰對應(yīng)計算的殘余奧氏體體積分?jǐn)?shù);Iα和 Iγ分別為 (200)α、 (211)α和 (200)γ、(220)γ、(311)γ衍射峰的相對強度,G為常數(shù),不同衍射峰的的 G 值對應(yīng)如下[13,14]:I(200)α/I(200)γ為2.5,I(200)α/I(220)γ為 1.38,I(200)α/I(311)γ為 2.02,鋼球中不同位置殘余奧氏體含量計算結(jié)果如表4所示。

表4 不同位置殘余奧氏體含量(體積分?jǐn)?shù))Tab.4 The residual austenitic content in different parts(volume fraction) %

從表4可以發(fā)現(xiàn),相同位置,碎球殘余奧氏體含量比未碎鋼球少,且在同一鋼球中,心部殘余奧氏體含量較高,外部殘余奧氏體含量較少。

3 分析與討論

鋼球中各類夾雜物較少,鋼的純凈度較高,碎球與未碎鋼球中氣體含量也相同,因此鋼球開裂不是夾雜物和氣體含量引起。原始鋼球以及原材料(鋼棒)內(nèi)部無裂紋,因此鋼球在使用過程中產(chǎn)生裂紋。

從生產(chǎn)過程中可以看出,雖然在鋼球生產(chǎn)中采用余熱淬火技術(shù)有助于節(jié)約生產(chǎn)成本,但入水溫度難以控制,容易導(dǎo)致內(nèi)部晶粒粗大、不均勻。

鋼球從表面到心部晶粒尺寸分布不均一,尺寸相差較大,且心部晶粒較為粗大,主要與鋼球成型工藝有關(guān)。在鍛造成型過程中,鋼棒外部受到擠壓量較大晶粒較為細(xì)小,心部變形量較小,晶粒較為粗大。由于馬氏體在奧氏體內(nèi)部形成,當(dāng)奧氏體晶粒粗大時,進而形成粗大的片狀馬氏體組織,誘發(fā)顯微淬火裂紋[15]。

首先,在淬火過程中,奧氏體轉(zhuǎn)變?yōu)轳R氏體時,發(fā)生體積膨脹,且鋼球內(nèi)部晶粒尺寸不均勻,進一步引起較大的不均勻應(yīng)變,導(dǎo)致局部應(yīng)力集中以及晶界弱化,而且鋼球在半自磨機中受到循環(huán)沖擊力作用,導(dǎo)致其抗沖擊疲勞性能低于晶粒尺寸分布均勻的鋼球,在淬火應(yīng)力或外力作用下,便會出現(xiàn)沿晶斷裂[16,17];其次,1/4處存在沿晶界分布的屈氏體和上貝氏體導(dǎo)致晶界強度進一步降低,使鋼球開裂風(fēng)險增加;最后,微觀組織中殘余奧氏體含量從鋼球表面到心部逐漸增多,且鋼球在半自磨機里與礦石不停的碰撞使其自身溫度升高,當(dāng)出半自磨機后,鋼球溫度與外界溫度相差較大進而引起組織中不穩(wěn)定的殘留奧氏體向馬氏體轉(zhuǎn)變,馬氏體相變會進一步產(chǎn)生內(nèi)應(yīng)力,導(dǎo)致鋼球內(nèi)應(yīng)力增加,進而引起沿晶裂紋,導(dǎo)致鋼球開裂[18]。

4 改進措施

1)保證鋼球組織處于奧氏體化,盡量降低入水溫度,減小熱應(yīng)力以及殘余奧氏體含量;

2) 增大水流量以及降低水溫來提高淬火效果,進而減少屈氏體和上貝氏體;

3)在回火溫度不變的情況下適當(dāng)增加回火時間,使熱應(yīng)力得到釋放。

5 應(yīng)用效果

5.1 顯微組織

表5為改進前與改進后的工藝參數(shù)。

表5 試驗參數(shù)Tab.5 Test parameters

由圖9可以看出,改變工藝參數(shù)后,鋼球表面到心部基體組織以馬氏體為主,幾乎不存在上貝氏體和屈氏體,且馬氏體針相比于以前細(xì)小。

圖9 微觀織形貌:(a) 鋼球表面,(b) R/4處,(c) 心部Fig.9 Microtopography:(a)surface of steel ball;(b)R/4 part;(c)core part

5.2 殘余奧氏體含量

工藝參數(shù)改進后,獲得不同位置殘余奧氏體含量,如表6所示。

表6 不同位置殘余奧氏體含量(體積分?jǐn)?shù))Tab.6 The residual austenitic content in different parts(volume fraction) %

由表6可知,改進后殘余奧氏體含量下降,這是由于加大水流量以及降低水溫和淬火溫度,使奧氏體轉(zhuǎn)變?yōu)轳R氏體,且轉(zhuǎn)變相對充分,引起殘余奧氏體含量下降。

6 結(jié)語

1)原鋼棒以及鋼球內(nèi)部不存在微裂紋,內(nèi)部裂紋的產(chǎn)生源于使用過程;

2)加熱溫度高,鋼棒變形量不均勻,引起鋼球晶粒尺寸不均一,造成淬火后局部應(yīng)力過大,引起晶界弱化;晶界處的屈氏體和上貝氏體引起晶界強度下降;

3)鋼球經(jīng)熱處理后內(nèi)部殘留奧氏體含量高,在使用過程中轉(zhuǎn)變?yōu)轳R氏體,相變過程中發(fā)生體積膨脹引起內(nèi)應(yīng)力增大,當(dāng)應(yīng)力超過晶界強度引起鋼球開裂。