氧化鋁生產晶種過濾過程中減少堿蒸汽含量的研究及應用*

韋文濤,張云峰,向學立

(云南文山鋁業有限公司,云南文山663000)

拜耳法氧化鋁生產中晶種過濾系統是給鋁酸鈉溶液(以下簡稱精液)中添加晶種的過程,通常采用的是立盤過濾機進行液固分離,在真空力的作用下,把懸浮液中的濾液抽走,固體顆粒被截留在濾布表面形成濾餅(晶種),再通過反吹風的作用力把濾餅卸到晶種槽[1]。

某公司的晶種過濾系統也是采用立盤過濾機進行晶種過濾,在晶種過濾過程中產生了大量的堿蒸汽,污染了作業環境,容易造成現場操作人員手部、臉部堿燒傷;反吹風中帶有大量的水,在晶種過濾過程中進入生產系統,對工序造成了沖淡,增加了蒸發工序的蒸汽消耗,增加了生產成本。固減少晶種過濾系統的堿蒸汽對生產作業有著重要的意義。

1 立盤過濾機系統的工藝簡介及堿蒸汽形成研究

1.1 工藝流程

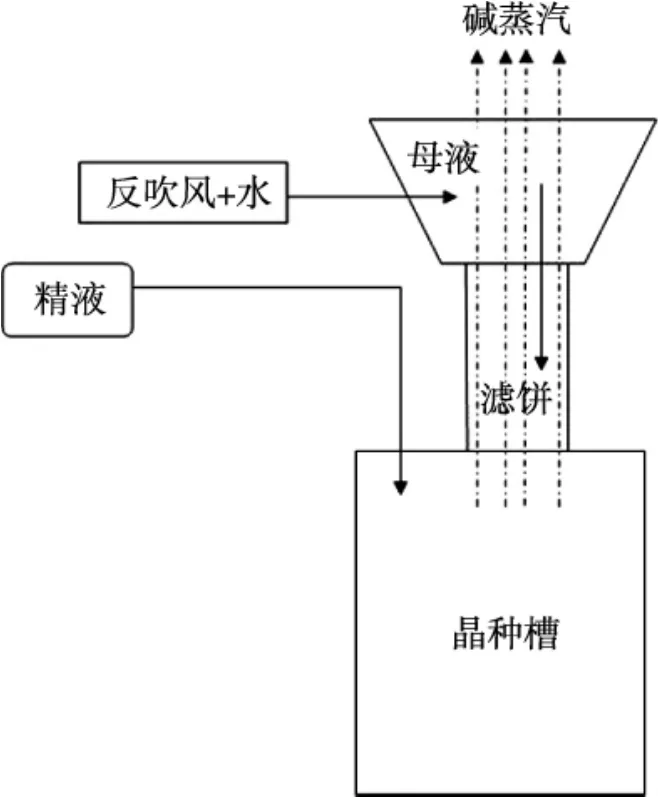

圖1 立盤過濾系統工藝流程圖Fig.1 Process flow chart of vertical disc filtration system

1.2 流程運行概述

分解末槽的氫氧化鋁料漿由自壓方式送至立盤過濾機料漿槽內,經過真空泵產生的負壓抽真空,把料漿內液體吸入透過濾布,進入真空受液槽流入母液槽;而固體被吸附在過濾機濾布上形成濾餅,通過空壓機產生的反吹風壓力,濾餅被吹脫落[2],掉進晶種槽與降溫后的精液混合,形成料漿,由晶種泵送至分解首槽進行分解作業[3]。

晶種槽內經過降溫后的鋁酸鈉溶液溫度仍有70℃左右,會產生大量蒸汽,往上飄至濾餅卸料區與反吹出來的母液相遇,蒸汽帶走部分堿液,形成堿蒸汽。堿蒸汽隨風到處亂飄,會造成現場操作人員皮膚堿燒傷;堿蒸汽飄至設備管道上會對設備設施造成堿腐蝕,并在作業現場和設備設施上產生大量積料。需要花大量的時間進行清理,增加了操作人員的勞動強度。

1.3 晶種過濾時飄堿蒸汽的原因分析

由于礦石品位問題及工藝設計,某公司分解首槽溫度高位控制,在64℃左右。因此進入晶種槽的精液溫度較高。

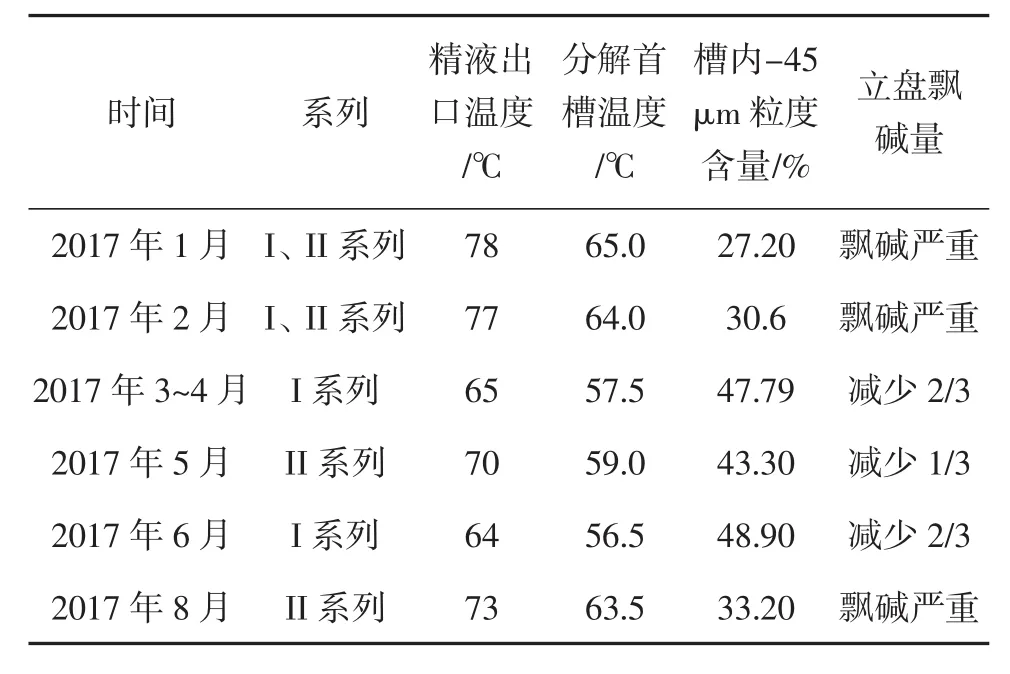

表1 精液板式精液出口溫度Tab.1 Plate type and outlet temperature of sodium aluminate solution

通過母液板式降溫后的精液進入晶種槽后溫度仍有70℃。會產生大量的蒸汽,此蒸汽本身不含堿,在往上飄與濾餅相遇,最后經過立盤卸料區時,與反吹風帶出來的堿液混合,才形成了堿蒸汽。

圖2 堿蒸汽流程示意圖Fig.2 Flow chart of alkali vapor

形成堿蒸汽的主要原因:①精液產生的蒸汽在上升過程中與濾餅相遇,帶走了濾餅表面的堿液;②蒸汽繼續往上升與立盤卸料區反吹出來的母液混合,使蒸汽中的堿含量大幅度升高。

1.4 治理堿蒸汽的研究

1) 從源頭治理,降低進晶種槽的精液溫度,減少熱源,降低堿蒸汽含量。此方法會降低分解槽首槽溫度,對分解槽內氫氧化鋁的粒度影響較大。

表2 降低精液溫度的實驗數據表Tab.2 Experimental data for reduction temperature of sodium aluminate solution

降低精液出口溫度,能降低晶種槽內溫度,減少立盤的堿飄堿量,但降低精液出口溫度后,會大幅降低分解槽首槽溫度,影響分解槽內氫氧化鋁的粒度控制,造成氫氧化鋁粒度變細,影響產品質量;

2)加快空氣流動,降低堿蒸汽含量。立盤堿蒸汽溫度高,空氣溫度低,利用低溫空氣與堿蒸汽接觸降溫,減少立盤飄堿現象[4]。為了加強空氣的流動,把晶種過濾廠房立盤過濾機平面的南北兩面所有窗戶全部拆除,利用東南風向西北流動風向,加強了廠房內的空氣流動。冬天冷空氣進入廠房內,把立盤過濾機上方飄的堿蒸汽快速冷凝成液體回落到晶種槽,起到減少堿蒸汽的作用,但由于云南的氣候較熱,寒冷季節較短,所以此方法達不到降低堿蒸汽的目標;

3)降低反吹風壓力,降低立盤轉速,提高濾餅厚度,減少卸料區的反吹母液量,以達到減少立盤過濾機飄堿量。

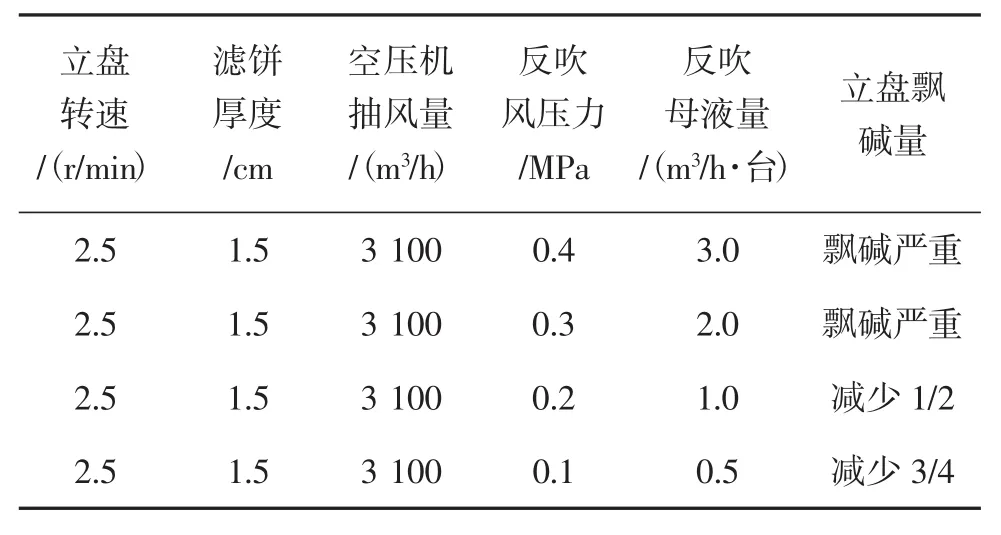

第一次實驗,穩定轉速,降低反吹風壓力,實驗數據如表3。

表3 降低立盤反吹風壓實驗數據表Tab.3 Experimental data for reduction reverse blowing pressure of vertical disc

從實驗數據可以看出,穩定立盤過濾機轉速,降低反吹風壓力,能減少立盤過濾機卸料區域的反吹母液量,對治理立盤過濾機飄堿現象有明顯效果。但當反吹風壓力降低至0.1 MPa時,立盤過濾機濾餅卸料不完全,立盤過濾機濾餅吹脫率降低,影響過濾機產能。

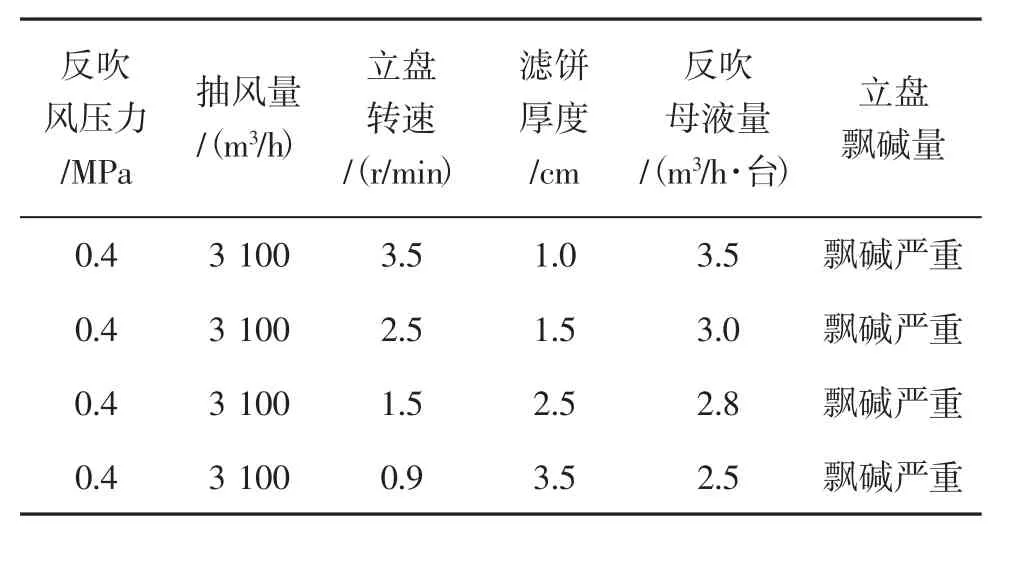

第二次實驗,穩定反吹風壓力,降低轉速,實驗數據如表4。

表4 降低立盤轉速實驗數據表Tab.4 Experimental data for reduction rotating speed of vertical disc

根據立盤過濾機設計風壓標準,把反吹壓力穩定在0.4 MPa,降低立盤過濾機轉速實驗,從實驗數據可以看出降低立盤過濾機轉速,提高了濾餅厚度,能減少部分反吹母液量,但立盤飄堿現象還是很嚴重,而且轉速降低至1r/min以下時,過濾機產量明顯降低,對分解系統液量平衡影響較大。

第三次實驗,降低轉速,降低反吹風壓力,實驗數據如表5。

表5 降低轉速及反吹風壓實驗數據表Tab.5 Experimental data for reduction rotating speed and reverse blowing pressure of vertical disc

通過實驗得出,當反吹風壓力低于0.2 MPa時,反吹母液量大幅減少,再同時降低立盤過濾機轉速,對治理立盤過濾機飄堿現象有顯著效果;

4)及時更換破布,減少因濾布破損造成的噴濺母液量。當立盤過濾機濾布出現大破布時[5],立盤轉至卸料區時,反吹風會把濾板內殘留的母液反吹出來,對操作環境污染較為嚴重。但此現象發生頻次為3次/月,較少,只要定期更換濾布就能避免。

2 采取的措施

1)操作優化:①適當降低反吹風量。立盤過濾機是通過反吹風把濾布上的濾餅吹脫,使濾布再生,重復循環作業[8]。但如若反吹風量太大時,會把反吹風中攜帶的水及殘留在濾板內的母液反吹出來,并會造成濾布破損率升高。反吹風壓力由原來的0.4 MPa降至0.2 MPa,適當降低反吹風量至濾餅剛好能卸下,既能減少反吹母液量,又能降低空壓機負荷;②降低立盤過濾機運行轉速,增加濾餅厚度,增加卸料區的密封性及阻力,減小反吹母液量;③減小過濾機頻繁開停車,避免過濾機無負荷情況下抽真空及反吹濾布,既能降低濾布破損率,也可以減少反吹母液量;

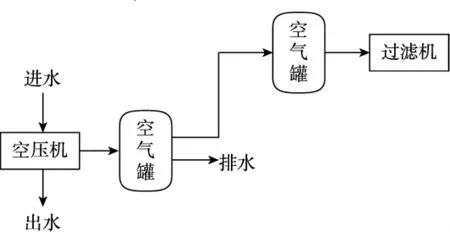

2)利用軸流風機代替空壓機生產反吹風,消除反吹風攜帶水的問題。利用空壓機給過濾機供反吹風,需要循環水作為空壓機的輔助介質。流程圖如圖3。

圖3 過濾機舊反吹風流程圖Fig.3 Old flow chart of reverse blowing of filter

空壓機產生的反吹風中含水量較大,大部分可以通過空氣儲罐排水閥排走到回水管,但部分水會被攜帶到過濾機,經測算進入單臺立盤過濾機的水約0.5 m3/h,8臺立盤過濾機運行,每小時進入生產系統水量為4 m3/h,造成晶種過濾系統沖淡嚴重,增加生產成本[6]。

利用新型軸流離心風機代替舊的水環式空壓機生產反吹風,示意圖如圖4。

圖4 過濾機新反吹風流程圖Fig.4 New flow chart of reverse blowing of filter

離心風機不需要用水來做動力介質。在晶種過濾四樓安裝3臺離心通風機,給8臺立盤過濾機供應反吹風,運行電流為78A,比空壓機運行電流(180A)大幅度降低,既降低了過濾機系統的電耗,又徹底消除了反吹風帶水現象;

3)晶種槽頂加乏汽管,把蒸汽引流外排。在晶種槽頂加根DN800的乏汽管至晶種過濾機廠房外。晶種槽內大量蒸汽通過乏汽管引流至廠房外,遇空氣冷凝變成水。使得往上走的蒸汽量大幅度減少,這部分蒸汽再經過濾餅降溫后,再往上飄的堿蒸汽已經很少。如圖5所示。

圖5 晶種槽乏汽流程圖Fig.5 Flow chart of waste steam of seed crystal tank

3 應用效果

3.1 技術效果

1)通過此次研究及應用,大大減少了立盤過濾機的堿蒸汽,解決了現場飄堿的安全隱患,截止2019年5月全部措施實施完后,晶種過濾再沒出現作業人員皮膚堿燒傷現象,并且現場作業環境得到了大幅度的改善,現場積料很少,環境衛生由每天打掃2次降為一周打掃1次,降低了員工的勞動強度;

2)降低立盤過濾機的反吹母液量,減少了種分母液回頭,降低了分解首槽苛性比值,加快了分解速度,有利于提高氧化鋁生產的分解率[7],提高氧化鋁產量;

3)減少了設備事故。由于飄堿嚴重,過濾機及附屬設備的各潤滑點的加油嘴幾乎全部被堿結疤堵塞,造成加油困難,或者加不進去潤滑油,造成缺油的設備事故頻發。通過減少立盤過濾機的堿蒸汽研究后,設備潤滑油嘴堵塞現象大幅度減少。

3.2 經濟效益

1)改用離心通風機后減少了大量的水進入流程,降低了晶種過濾系統沖淡,間接降低了蒸發器的負荷及減少了新蒸汽消耗[8]。過濾機反吹風帶人系統的水為4 m3/h,蒸發器平均氣水比為0.195。生產1 t蒸汽需要160元的成本。

每小時少使用蒸汽量=0.195×4=0.78 t;

每天節省蒸汽費用=0.78×160×24=2 995.2元;

全年節省蒸汽費用=2 995.2×365

=1 093 248元。

2)降低了過濾機系統的運行電耗。利用離心通風機代替空壓機,離心通風機運行電流78A,只開3臺;而用空壓機帶,運行電流180A,需要開6臺。電單價為0.3元/度。

全年節約電費:(180A×6×380÷1000×24×365)×0.3-(78A×3×380÷1000×24×365)×0.3=844 849.4元。

全年共計節約費用約193.8萬元。

4 結語

1)晶種過濾中堿蒸汽主要是由精液蒸汽與立盤過濾機的反吹母液、濾餅堿液混合形成,采用降低過濾機反吹風壓力、轉速及乏汽引流等措施能大幅降低堿蒸汽的含量,同時消除安全隱患,減少設備事故;

2)引用離心通風機代替老式水環式空壓機,既能降低晶種過濾系統的電耗,又能減少水進入生產系統,減少系統沖淡,降低氧化鋁生產蒸發工序的新蒸汽消耗。全年共計節約成本193.8萬元;

3)通過對晶種過濾系統堿蒸汽的研究及上述技術應用,有效降低了員工勞動強度,改善了作業環境。