基于海底管道泄漏次聲波監測技術的試驗研究

施曉東,宋玉萍

1.中海石油(中國)有限公司天津分公司,天津 300450

2.中海油(天津)管道工程技術有限公司,天津 300452

1986—2016年,中國海油在中國海域共鋪設了315條海底管道,30年間共發生了51起事故,事故原因主要包括腐蝕、工程質量、第三方破壞和自然地質災害4個方面[1]。海底管道發生事故導致的最典型后果就是管道泄漏,如果沒有安裝泄漏監測系統,很難發現泄漏事故的發生,更無法定位泄漏發生的位置。

隨著國家對環境保護的逐步重視,近些年為降低管道泄漏造成的損失,一直致力于開發海底管道泄漏監測技術。為驗證泄漏監測技術的性能和達到預期的效果,需要進行大量的試驗工作。

1 海底管道泄漏監測的理論研究

目前,管道泄漏監測方法可以分為內部監測法和外部監測法兩大類。內部監測法主要包括基于模型的方法、壓力梯度法、壓力點分析法、負壓波法、流量平衡法、次聲波法等,外部監測方法主要包括光纖監測法、氣體成像法、氣體監測法等。其中,泄漏次聲波監測方法是一種能夠較好適用于海底管道的技術[2]。

海底管道泄漏次聲波監測方法的原理是:當管道發生泄漏(腐蝕造成的小滲漏除外)時,會產生強度較大的次聲波信號,管道泄漏次聲波監測系統正是通過采集、分析管道泄漏時產生的次聲波信號,實現泄漏報警和泄漏點的定位[3]。因此,基于泄漏次聲波的監測方法在長輸管道的泄漏監測方面有其獨特的優勢,將基于次聲波的泄漏監測技術應用于管道泄漏監測及泄漏點定位具有很好的發展前景[4]。

泄漏點的具體定位方法如下:設首站傳感器所在的位置為A,末站傳感器所在的位置為B,其間的距離為L,泄漏點位置為C,A與C之間的間距為x,同一泄漏的次聲波信號從C點傳到A點用時為t1,從C點傳到B點用時為t2,v為次聲波在管道中的傳播速度,則可得到以下關系式:

式中:Δt是同一泄漏次聲波到達首、末站傳感器的時間差值,則泄漏點C的位置表達式為:

2 模擬管道泄漏試驗研究

為了驗證次聲波泄漏監測技術的性能指標,分別在室內試驗環道、大尺寸環道以及實際海底管道上進行模擬泄漏試驗。

2.1 室內試驗環道試驗

選用某高校的試驗環道,其中小管徑試驗環道規格為Φ14 mm×2 mm,總長251.5 m,測試管段全長199.85 m,設計運行最高壓力8 MPa,允許最高壓力6.4 MPa,該試驗管段沿線共設計3個泄漏點,分別距起點音波傳感器40.34 m、88.33 m和149.02 m。小管徑試驗環道主要模擬輸油管道的泄漏。

大管徑試驗環道(見圖1)規格為Φ48 mm×3 mm,總長250.5 m,測試管段全長201.5 m,最高運行壓力1.6 MPa,在環道沿途設置了8個可拆卸傳感器的安裝點。

圖1 室內試驗環道

系統由數據采集模塊、數據傳輸模塊以及數據處理模塊構成。數據采集模塊由2支次聲波傳感器、2個前置放大器、2個信號轉換器以及2個防爆套管組成,數據傳輸模塊由3個信號收發器構成,數據處理模塊由1個終端服務器以及泄漏監測系統軟件構成。

管道泄漏是通過球閥和帶泄漏孔板的法蘭共同實現的,球閥開啟控制泄漏發生,泄漏孔板控制泄漏孔徑,設置的孔徑規格有0.1、0.5、0.7、0.8、1.0、2.0 mm等。泄漏位置模擬6點鐘、9點鐘以及12點鐘3個方向。

泄漏測試試驗分為兩大部分進行,分別是管輸介質為液體介質下的試驗和管輸介質為氣體狀態下的試驗。在不同介質條件下,按照孔徑由大到小的順序選取泄放擋板(見圖2),側球閥搭配不同泄漏孔徑的擋板(見圖3)進行試驗,分別在管道首端、中部和末端的3個泄放口進行測試,目的是檢測泄漏監測系統能否及時發出泄漏報警并判斷出泄漏點的位置。

圖2 泄放擋板

圖3 側球閥搭配泄放擋板實物照片

對于空氣介質而言,在1.4、0.8、0.4 MPa穩定壓力條件下以及0.2~0.4 MPa動態壓力條件下,依次試驗泄放孔徑為2、1、0.5、0.1 mm時的報警情況。泄漏位置均能報警,其中,壓力1.4 MPa、泄漏孔徑0.5 mm工況下的試驗結果如圖4所示,0.2~0.4 MPa、1 mm泄漏孔徑試驗結果如圖5所示。穩定壓力條件下定位精度±20 m;動態壓力條件下,定位精度略有下降,為±40 m。

圖4 1.4 MPa、0.5 mm泄漏孔徑試驗結果

圖5 0.2~0.4 MPa、1 mm泄漏孔徑試驗結果

對于水介質而言,0.8 MPa、1 mm泄漏孔徑時,部分報警;0.4 MPa、1 mm泄漏孔徑時,無明顯信號;0.2 MPa、3 mm泄漏孔徑時,無明顯信號。為了保證管道壓力接近實際工況,使用水泵供水的方式同時也引入了明顯的噪聲,水泵產生的噪聲信號會在試驗進行過程中沿管壁傳至聲波傳感器,這與實際工程應用環境有較大的出入;水泵產生的噪聲為高幅值的寬頻噪聲,泄漏產生的低頻信號極容易被淹沒,且噪聲信號與泄漏信號在頻域具有相同的頻譜特征,不易通過濾波處理掉噪聲信號。

在試驗中模擬兩處及兩處以上泄漏情況時能夠報警,但無法定位。

2.2 大尺寸環道試驗

采用10 in(1 in=25.4 mm)試驗環道(見圖6),規格為Φ273.1 mm×12.7 mm,總長251.5 m,測試管段全長700 m,設計運行最高壓力3 MPa,該試驗管段沿線共設有兩個泄漏點,分別距起點音波傳感器100 m、500 m。

圖6 大尺寸試驗環道

系統中數據采集模塊由2個次聲波傳感器、2個前置放大器、2個信號轉換器組成,數據傳輸模塊由2個信號收發器構成,數據處理模塊由1個終端服務器以及泄漏監測系統軟件構成。

因為試驗環道安裝條件限制,次聲波傳感器安裝在9點鐘方向,按一定的角度傾斜向上安裝。

試驗介質采用水和空氣,試驗測試壓力分別為3、2、1 MPa,采用的模擬泄放孔徑分別為7、6、5、4、3 mm。

在首、末站測試,測試信號經小波濾波、集合經驗模態分解處理后信噪比很明顯,經支持向量機、樸素貝葉斯分類器對信號識別,可以有效判別、篩選出所有測試信號。測試信號強度隨測試孔徑減小(7、6、5、4、3 mm)而逐步減弱,孔徑越小,泄漏能量越小。定位精度±20 m。

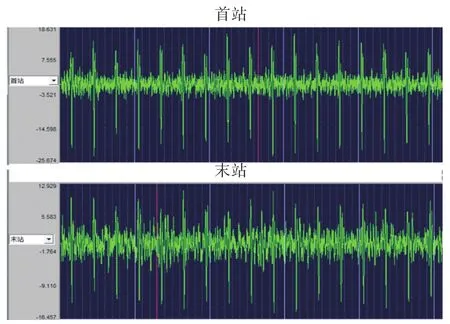

信噪比越高定位精度越高,泄漏孔徑為3 mm時相對其他孔的徑信噪比較低,泄漏孔徑為3 mm的泄漏信號處理后(見圖7),定位效果不理想。

圖7 3 mm泄放孔徑信號處理圖

2.3 海底管道模擬泄漏試驗

采用某海底管道進行模擬泄漏試驗,管道長度約30 km,內管直徑406.4 mm,內管壁厚12.7 mm。輸送介質為原油,首站壓力約為1.8 MPa,末站壓力約為0.5 MPa。

中數據采集模塊由3個次聲波傳感器、2個前置放大器、2個信號轉換器組成,數據傳輸模塊由2個信號收發器構成,數據處理模塊由1個終端服務器以及泄漏監測系統軟件構成。

隨機進行10次模擬泄漏,泄漏孔徑12 mm,其中處理廠報警準確,定位精度±100 m。平臺系統沒有正常報警,通過人工輔助判斷完成報警。

海底管道含氣3 000 m3/h以上,流動呈現段塞流。泄漏信號在不同介質間傳播時衰減明顯,說明次聲波泄漏監測技術對于氣液混輸管道效果較差。對于在役管道,傳感器的安裝位置、安裝方向以及泄漏點的選取都只能根據對現場影響最小的方案進行,并未能體現出系統的最佳性能。

識別算法需要長時間學習,獲取管道更多的特征參數才能更精準識別,短時間的測試不能完全體現算法能力,特別是平臺端的工況多變且極不穩定。

3 結束語

次聲波泄漏監測技術對于單相介質管道適用性優于氣液混輸介質管道,單相氣體介質管道又優于單相液體介質管道,與實際工程應用的經驗基本一致。

試驗管徑越小,壓力越大,泄放孔徑越大,泄漏監測效果越好;在試驗條件下,系統可以在壓力最小0.5 MPa、泄放孔徑最小3 mm時,及時、準確地發出泄漏報警,并能夠定位泄漏發生的位置,且平均定位誤差小于50 m。

實驗室條件下,工況相對簡單,管道長度較短,數據分析處理簡單。對于實際海底管道來說,工況復雜,管道距離長,應在安裝位置設計、硬件選型、軟件設計等方面進行完善,以進一步提升海底管道泄漏次聲波監測技術的適用性。