2D SiC/SiC復合材料電阻率對服役環境的響應特性

魏婷婷,高希光,宋迎東,3

(1.航空工業金城南京機電液壓工程研究中心,南京 211106;2.南京航空航天大學 能源與動力學院,江蘇省航空動力系統重點實驗室,南京 210016;3.南京航空航天大學 能源與動力學院,機械結構力學及控制國家重點實驗室,南京 210016)

陶瓷基復合材料(Ceramic Matrix Composites,CMCs)具有極好的高溫力學性能,逐步成為未來高性能航空燃氣渦輪發動機熱端部件(如渦輪導向葉片、渦輪工作葉片和尾噴管調節片等)的重要候選材料,并得到快速發展[1-2]。在高溫氧化環境下,強烈的熱應力以及水汽、氧等的侵蝕,容易導致CMCs熱端部件損壞[3]。如果能夠實時“感知” CMCs 構件的損傷狀態,則可基于不同時刻的損傷狀態對壽命進行預測,實現自診斷和自調節,從而避免災難性的構件失效和重大的經濟損失。

碳化硅纖維增強陶瓷基復合材料具有導電性,其電導率伴隨損傷狀況變化,即具備損傷自檢特性。電阻層析成像技術(Electrical Resistance Tomography,ERT)[4]可基于成像目標表面的邊界電壓及重建算法重建二維或三維目標內部電阻率的空間分布圖像,直觀表征內部損傷,操作簡便,成本低廉,在無損實時檢測領域具有較大潛力[5-6]。借助該技術,有望實現航空發動機CMCs 熱端部件損傷的智能“感知”。然而,CMCs 的電阻率不僅與機械損傷相關,還會受到溫度、氧化等因素的耦合影響。因此,為了將ERT 應用于CMCs 構件的高溫燃氣損傷檢測,需要研究材料的電阻率特性,明確材料的電阻率與高溫燃氣損傷和典型機械損傷之間的映射關系。依據上述映射關系,能夠從材料電阻率分布間接推斷CMCs 構件的溫度分布、氧化程度及機械損傷情況。

材料的電阻率特性一般借助電阻法來研究。電阻法是在向被測試驗件兩端注入電流的同時,測量兩端的電壓降,以獲得試驗件平均電阻值的方法[7]。目前,已有很多利用復合材料自診斷特性結合電阻法揭示材料損傷機制的研究[8-10]。杜雙明等[11-12]對3D C/SiC 復合材料進行拉–拉疲勞試驗,以標距段電阻的變化分析碳纖維的損傷程度及破壞形式,揭示了材料的疲勞損傷演化規律,建立了電阻與疲勞周次的關系式。Xia 等[13]建立了2D SiC/SiC 復合材料的力–電耦合模型,該模型將力學損傷與電阻相關聯,可準確預測材料的應力–應變曲線,并由力學模型獲得材料的變形、基體開裂與纖維斷裂損傷信息,獲取加載過程中材料的損傷演化和電阻變化。Mei 等[9]借助電阻法,分析了處于濕氧氣氛中500~1200 ℃熱循環下2D C/SiC 復合材料的損傷演化。B?hrk 等[14]研究了2D C/C-SiC 復合材料在室溫至1700 ℃范圍內,在拉伸應力最高達120 MPa 的條件下,電阻率與溫度、應力的經驗公式。Smith 等[15-17]研究發現,在高溫蠕變狀態下,氧化反應生成的氧化物填充基體裂紋或孔洞,促使電阻發生變化;電阻的變化與基體裂紋的密度和深度密切相關;利用包含基體開裂密度和應變參數的函數關系擬合了加/卸載循環過程中電阻的變化。Morscher 等[18]在SiC基體中浸入導電性更高的Si,使電阻法對基體開裂更為敏感,利用串/并聯電阻組合電路模擬了橫向基體裂紋和纖維/基體單元。由于纖維斷裂和裂紋間距不均勻導致界面滑移,該模型的電阻預測值會低于實際情況。

從以上CMCs 電阻率特性的研究現狀可以看出,材料的電阻率特性通常是借助試驗得到的變化曲線來定性確定,少數借助力–電耦合模型實現定量預測。然而,現有研究主要側重于電阻在基體開裂、纖維斷裂及氧化侵蝕等綜合因素影響下的變化,對于電阻與溫度或氧化反應等各因素之間的獨立映射關系研究甚少。此外,材料的制備工藝和組分含量等不同,其所具有的電阻率特性也存在一定差異。因此,本研究對2D SiC/SiC 復合材料的電阻率特性進行實驗研究,以確定材料電阻率與溫度、氧化及機械損傷的關系特性。

1 實驗方法

1.1 材料及試件

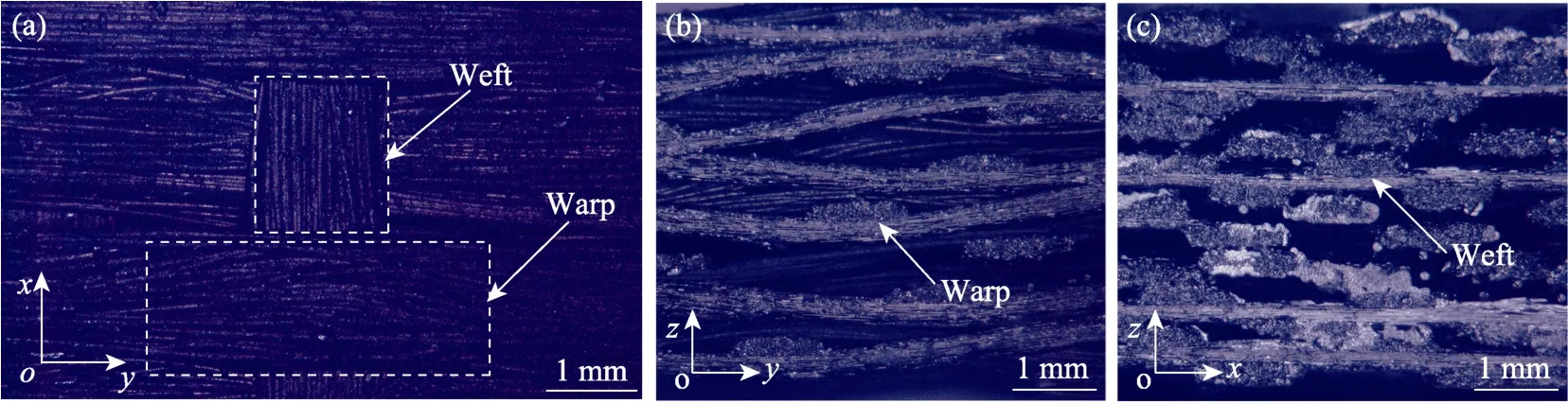

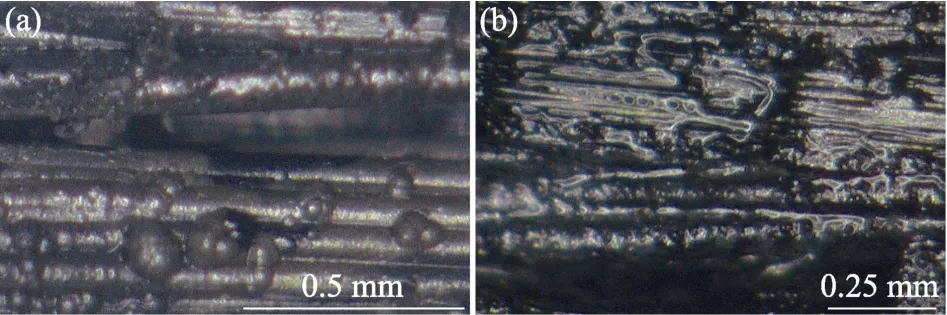

實驗材料為2D SiC/SiC 復合材料,采用化學氣相滲透工藝(CVI)制備,厚度為4~5 mm,孔隙率約為32%,密度約為1.9 g/cm3。復合材料中的界面層為熱解炭(Pyrolytic Carbon,PyC),基體為SiC,纖維為國產第二代SiC 纖維。材料的微觀結構如圖1所示。由于編織工藝和化學氣相滲透工藝的局限性,材料內部孔隙較多。

圖1 2D SiC/SiC 復合材料試驗件的微觀結構Fig.1 Microstructures of 2D SiC/SiC composites specimen

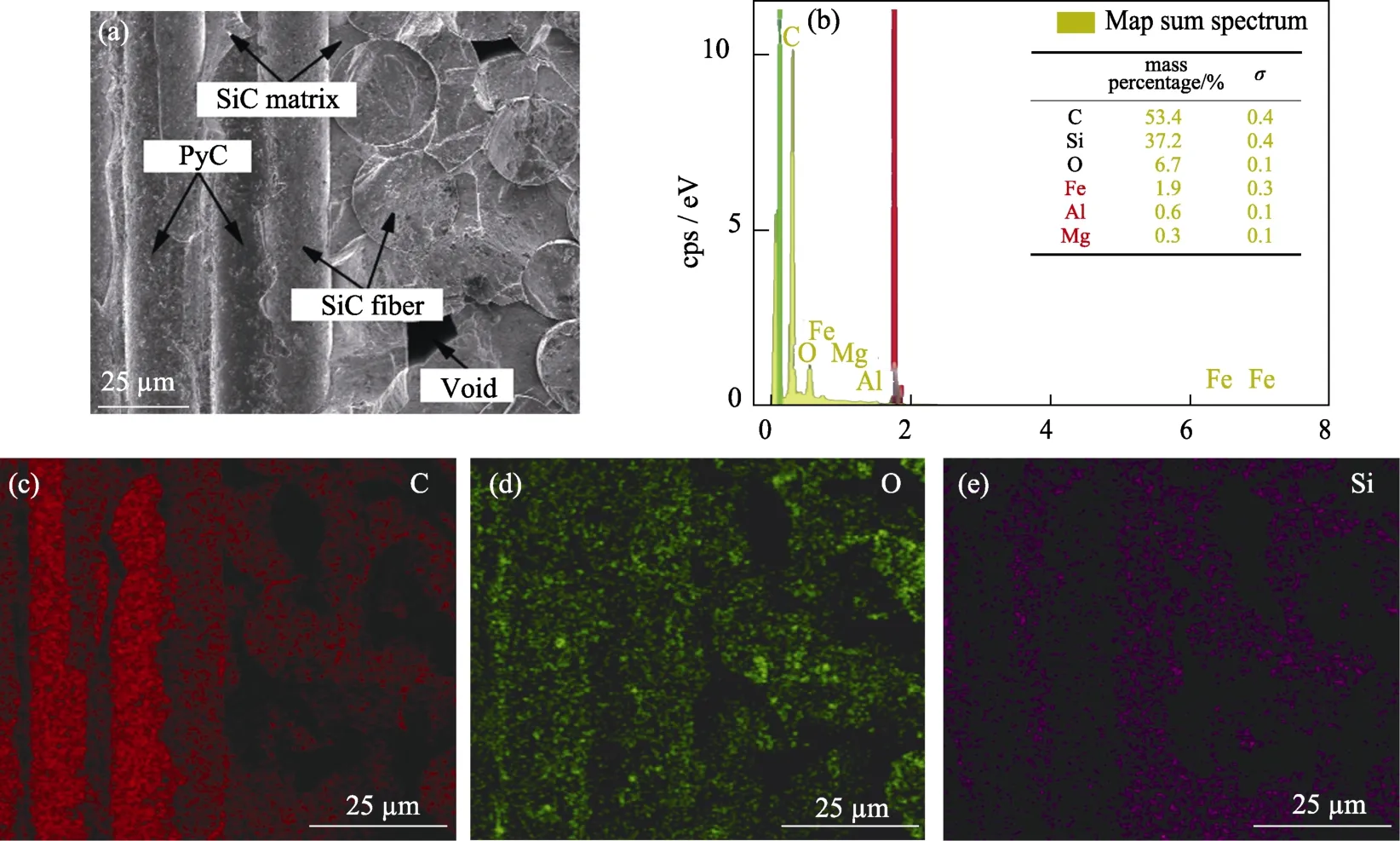

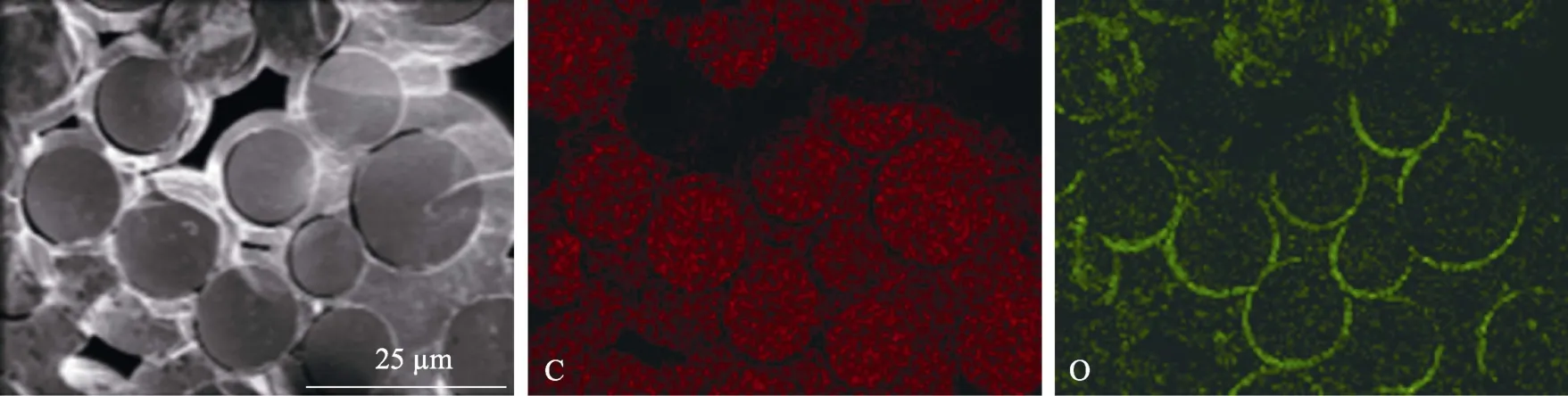

利用掃描電子顯微鏡(SEM)和X 射線能譜分析(EDS)對2D SiC/SiC 復合材料進行微觀形態觀察和元素面掃描分析,結果如圖2所示。2D SiC/SiC復合材料中O 元素含量極少,而C 元素的含量較高,且主要分布在纖維與基體之間的PyC 界面層中。SiC基體分布在SiC 纖維束內部和纖維束之間;因此,該材料的電阻率特性主要取決于 PyC 界面層和SiC。PyC 作為碳素材料具有較高的電導率,SiC 屬于化合物半導體,具有負電阻率溫度特性(電阻率的變化趨勢與溫度相反)、動態環形伏安特性[19]以及非線性導電特性[20],其導電性還會隨電場強度增強而迅速升高。由于半導體材料具有摻雜特性,當SiC纖維中的游離碳或PyC 界面層與SiC 基體之間的有效接觸面積較大時,材料的導電性能會有所提高。

圖2 2D SiC/SiC 復合材料的SEM 照片(a)和EDS 元素占比分析結果(b);C 元素(c)、O 元素(d)及Si 元素(e)的面掃描圖Fig.2 SEM image (a) and EDS analysis (b) of the 2D SiC/SiC composites with surface scans of C (c),O (d) and Si (e)

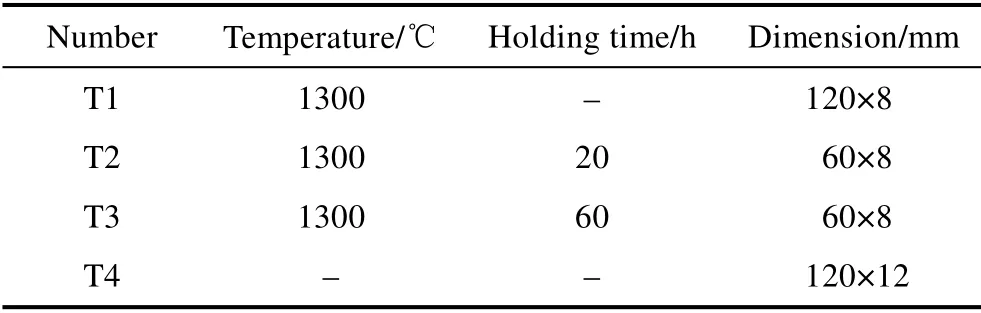

本實驗共采用四個2D SiC/SiC 復合材料樣品,編號、加熱溫度、加熱時間和尺寸見表1。其中,樣品T1 用于研究材料電阻率與溫度之間的獨立映射關系;樣品T2 和T3 用于研究材料電阻率與氧化損傷之間的關系;樣品T4 用于研究材料電阻率與機械損傷之間的關系。

表1 2D SiC/SiC 復合材料樣品Table 1 Details of the 2D SiC/SiC composites specimens

1.2 實驗系統及方法

實驗裝置主要包括高溫惰性氣體環境箱、管式爐(TCW-32B)、MTS 試驗機以及電阻測試儀(Applent AT512)。針對不同實驗目的,所采用的實驗系統及實驗方法如下:

(1)電阻率與溫度的關系

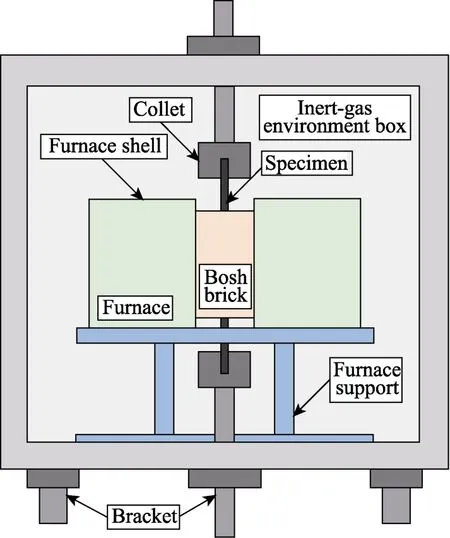

實驗系統主要由惰性氣體環境箱、高溫爐、冷水機和電阻測試儀組成,高溫惰性氣體環境箱如圖3所示。為了排出環境箱中的氧氣,利用高真空機組抽真空,隨后充入氬氣并密閉。高溫爐的加熱方式為電加熱,產生的外加電磁場會影響半導體材料直流電阻的測量[21],因此,為防止電磁干擾,只在高溫爐停止工作的降溫過程中測量2D SiC/SiC 復合材料的電阻。實驗前,用銀粉導電膠將銅導線粘結在試驗件的兩端,待導電銀膠固化后,利用耐高溫絕緣膠帶包裹試驗件兩端的夾持區,確保試驗件與夾頭之間電絕緣。實驗中,借助冷水機的水循環冷卻夾頭、高溫爐爐殼以及環境箱。利用高溫爐的溫度控制器以及電阻測試儀實時記錄材料在降溫過程中的溫度值和電阻值。

圖3 高溫惰性氣體環境箱示意圖Fig.3 Diagram of the high-temperature system under inert gas environment

(2)電阻率與氧化損傷的關系

實驗系統包括管式爐和電阻測試儀。試驗中,管式爐不密閉,使試驗件在有氧環境中充分氧化。采用氧化鋁坩堝盛放試驗件,隨后將坩堝推入管式爐的爐管內,管式爐的工藝曲線包括升溫段、恒溫段和降溫段。當溫度恒定不變時,材料的氧化程度主要取決于氧化時間,因此,通過改變恒溫段的時間來控制試驗件的氧化程度。待試驗件恢復到室溫后,用導電銀膠將銅導線固定在試驗件的兩端。待導電銀膠固化后,利用電阻測試儀測量試驗件的電阻值。

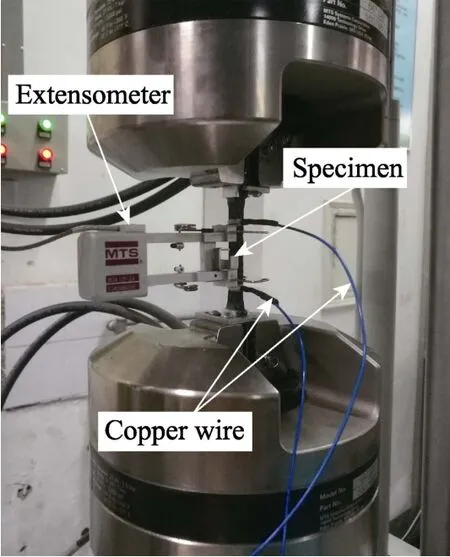

(3)電阻率與機械損傷的關系

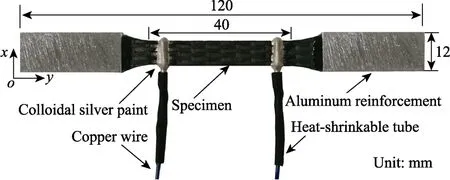

實驗系統如圖4所示,主要包括MTS Landmark電液伺服試驗機、25 mm 標距MTS 引伸計以及電阻測試儀。樣品T4 為狗骨狀,形狀如圖5所示。實驗前,將銅導線纏繞在樣品標距段的兩端,并在導線上涂覆導電銀膠以固定;用砂紙打磨鋁制加強片的上下表面,防止加載時脫粘;用環氧AB 膠將鋁制加強片粘結在樣品的夾持區,防止材料被試驗機的夾頭損壞。采用位移控制模式,利用MTS 試驗機對樣品進行單向靜拉伸試驗,加載速度為0.05 mm/min;試驗中,利用電阻測試儀和MTS 引伸計等實時記錄材料在靜載作用下的電阻值和應力–應變曲線。

圖4 2D SiC/SiC 復合材料樣品的單向拉伸試驗裝置Fig.4 Equipment of uniaxial tensile experiment of 2D SiC/SiC composites specimen

圖5 2D SiC/SiC 復合材料單向拉伸樣品Fig.5 2D SiC/SiC composites specimen

2 結果與討論

2.1 電阻率與溫度的關系

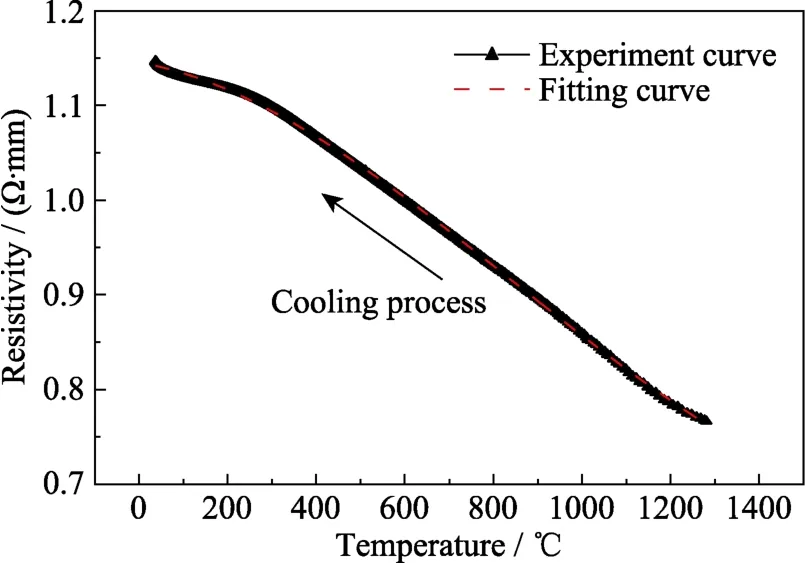

材料的電阻率與溫度的關系如圖6所示。隨著溫度下降,材料的電阻率不斷升高,待溫度降至室溫時,電阻率相比降溫前增長約49.7%。采用三階多項式擬合電阻率ρ與溫度T之間的關系,ρ=a0+a1T+a2T2+a3T3,各系數的值為a0=1.1454,a1=-8 .09246×10-5,a2=-3.42581×10-7,a3=1.35043×10-10,由此,建立了2D SiC/SiC 復合材料的電阻率與溫度之間的獨立映射關系,利用該關系式,可間接測量材料在一定電阻率分布下的溫度分布情況。

圖6 2D SiC/SiC 復合材料電阻率與溫度的關系曲線Fig.6 Resistivity-temperature response of the 2D SiC/SiC composites

由于SiC 具有負電阻率溫度特性,2D SiC/SiC復合材料也呈現出電阻率隨溫度降低而增加的趨勢。當溫度上升時,由于熱激發,SiC 半導體中的電子–空穴對增多,宏觀載流子密度增大,導致電阻率降低,導電性增強;反之,當溫度下降時,材料的導電性也隨之降低。由于熱脹冷縮效應,SiC 微粒尺寸在降溫過程中減小,晶界相應增多,導致電子和空穴運動受阻[22],使得電阻率進一步增大。此外,PyC 界面層實質為一種氣相沉積碳,其體積電阻率隨溫度升高而下降[23],這與材料整體電阻率隨溫度變化的趨勢相同。

2.2 電阻率與氧化損傷的關系

2D SiC/SiC 復合材料經歷數十個小時的高溫氧化過程后,其光學顯微形貌如圖7所示。由于SiC氧化生成SiO2薄膜層,樣品的表面和側面均呈現明顯的光澤感。

圖7 氧化后2D SiC/SiC 復合材料表面和側面的微觀形貌Fig.7 Microstructures of the 2D SiC/SiC composites specimen after oxidation

利用掃描電鏡(SEM)和能譜儀(EDS)分析樣品T3 橫截面上的微觀形態和元素分布,結果如圖8所示。由于長時間處于高溫有氧環境中,SiC 纖維表面的PyC 界面層幾乎全部氧化,生成CO 或CO2逸出。界面相消失使O2進一步向纖維滲透,氧化纖維表面。

圖8 氧化后2D SiC/SiC 復合材料橫截面的SEM 照片和EDS 元素面分析結果Fig.8 SEM image and EDS analysis of the cross-section of the 2D SiC/SiC composites specimen after oxidation

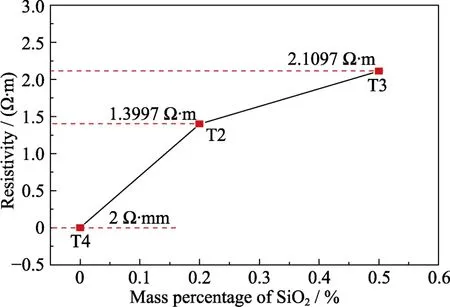

利用X 射線衍射(XRD)確定材料中氧化產物SiO2的含量,以研磨2D SiC/SiC 復合材料得到的粉末為測試樣品。2D SiC/SiC 復合材料樣品的電阻率與SiO2含量的關系如圖9所示,氧化時間越長,材料的氧化現象越明顯,氧化產物SiO2的含量越高,材料電阻率越大。

圖9 2D SiC/SiC 復合材料電阻率與SiO2 含量的關系曲線Fig.9 Relationship between resistivity and SiO2 content of the 2D SiC/SiC composites

本實驗所用2D SiC/SiC 復合材料中纖維和基體均為多晶SiC,是由眾多取向各異的微小單晶粒無序堆積而成,內部結構松散,存在大量晶界,O2更易擴散進入材料內部[24],導致氧化加重。由于制備工藝的局限性,基體或界面層很難致密化,材料內部存在大量孔隙;沉積時的熱應力還會造成基體開裂。此外,由于PyC 界面層與SiC 基體的結合較弱,兩者在熱應力作用下容易發生脫粘,形成孔隙,孔隙和微觀裂紋不但改變了材料的導電通路,而且加劇O2擴散至材料內部氧化。由于碳具有較高的導電性,當PyC 界面層或SiC 纖維中的游離碳與滲入的O2發生反應后,材料的導電性顯著降低。SiC 基體的氧化產物為近似電絕緣的SiO2薄膜層,這也使材料的電阻率進一步升高。

2.3 電阻率與機械損傷的關系

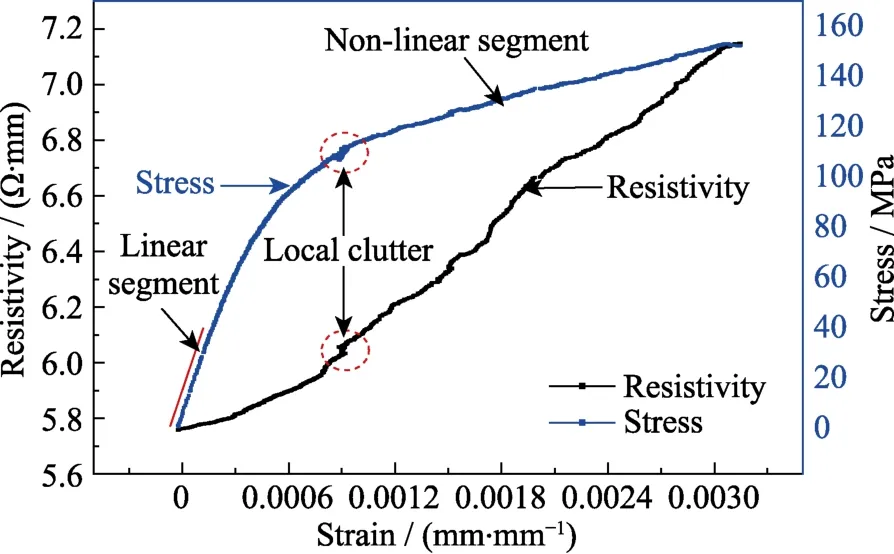

樣品T4 的電阻率和應力隨應變的變化關系如圖10所示,電阻率相比試驗前增長約24.15%。由于損傷的產生和累積,材料的力學響應表現出明顯的非線性,而電阻率和應力隨應變的變化趨勢相似。

圖10 2D SiC/SiC 復合材料電阻率與應力–應變的關系曲線Fig.10 Response of resistivity and stress to strain of the 2D SiC/SiC composites

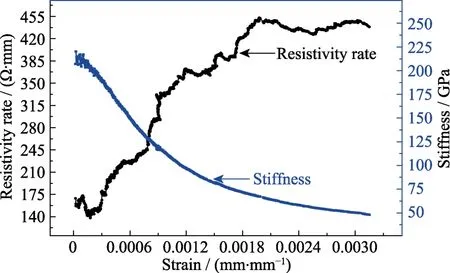

樣品T4 的剛度及電阻率變化率與應變的關系如圖11所示,兩者的變化趨勢大致相反。剛度Eε為相對于應力初始值σ0和應變初始值ε0的割線剛度,Eε=(σ–σ0)/(ε–ε0);電阻率變化率ρε的定義式與割線剛度相似,為ρε=(ρ–ρ0)/(ε–ε0),ρ0為電阻率初值。基體開裂是2D SiC/SiC 復合材料的主要損傷形式,在應力水平較低時基體裂紋密度增長緩慢;隨著應力水平的增大,裂紋數量急劇增加,最終趨于飽和[25]。線性段的基體開裂數量極少,因此剛度幾乎不變,電阻率增加緩慢;非線性段的基體開裂數量增加較快,造成剛度降低,電阻率快速增加;在后半段,基體裂紋數量增長變慢,剛度和電阻率變化率趨于平穩。

圖11 2D SiC/SiC 復合材料的電阻率變化率和剛度與應變的關系曲線Fig.11 Response of resistivity-rate and stiffness to strain of the 2D SiC/SiC composites

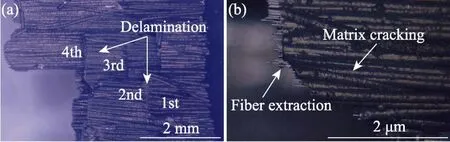

如圖12所示,樣品的斷口位于標距段與夾持段之間,斷裂區域存在明顯的纖維拔出、基體開裂以及分層。在圖10中的虛線圓圈位置處,應力曲線變得雜亂,并伴隨有短暫的脆斷聲,這可能是由于樣品中某一位置處的纖維束發生了斷裂,造成應力、應變的短暫下降;纖維發生斷裂使同一時刻的電阻率曲線也出現了相似的雜亂區域。可見,電阻率與2D SiC/SiC 復合材料的機械損傷密切相關,能夠揭示損傷的演化過程。

圖12 2D SiC/SiC 復合材料的斷口形貌Fig.12 Fracture micromorphologies of the 2D SiC/SiC composites specimen

3 結論

研究了2D SiC/SiC 復合材料的電阻率特性,并對材料電阻率與溫度、氧化程度、機械損傷之間的實驗數據進行分析,得出如下結論:

1) 在無氧環境,從1300 ℃降至室溫的過程中,2D SiC/SiC 復合材料的電阻率隨溫度的降低而增大;SiC 半導體材料的負電阻率溫度特性使2D SiC/SiC復合材料也呈現電阻率隨溫度降低而增加的現象。借助曲線擬合,建立材料電阻率與溫度之間的獨立映射關系。

2) 2D SiC/SiC 復合材料在1300 ℃空氣環境中氧化20 和60 h 后,由于PyC 界面層和SiC 基體的氧化,材料的導電性顯著降低;借助XRD,以主要氧化產物SiO2的含量定量表征氧化程度,建立了材料電阻率與氧化損傷之間的映射關系。

3) 2D SiC/SiC 復合材料在單向拉伸試驗過程中,材料的剛度和電阻率變化率隨應變的變化趨勢相反。線性段的基體開裂數量極少,剛度幾乎不變,電阻率增加緩慢;非線性段的基體開裂數量增加較快,造成剛度降低,電阻率快速增加;在后半段,基體裂紋數量增加變慢,剛度和電阻率變化率趨于平穩。

- 無機材料學報的其它文章

- Effects of Residual Stresses on Strength and Crack Resistance in ZrO2 Ceramics with Alumina Coating

- Microstructure and Corrosion Behavior of Brazed Joints of SiC/SiC Composites and Hastelloy N Alloy Using Cu-Ni Alloy

- Reversible Conversion between Space-confined Lead Ions and Perovskite Nanocrystals for Confidential Information Storage

- 微納米生物活性玻璃誘導牙本質再礦化研究

- 生物活性玻璃-二氧化錳復合支架的制備與表征

- 碳納米管內填充生長超細一維亞化學計量比氧化鎢納米線