基于旋轉脈沖注入定位的無位置傳感器BLDCM 控制系統

李克靖,萬 清,宋 錦,王賢會

(中科芯集成電路有限公司,江蘇無錫 214072)

無刷直流電機BLDCM(Brushless DC Motor)作為一種利用電子換相的新型電機[1],具有良好的調速性能,且運行效率高,結構簡單,易于維護,在家用電器、汽車電子、精密機械、機器人等領域有著廣泛應用[2-3]。然而,傳統的BLDCM 控制采用霍爾傳感器、編碼器等器件作為位置傳感器來檢測電機轉子位置[4-5],增加了電機成本和結構復雜性的同時還引入了潛在的故障因素,且在水泵、壓縮機等工作在浸沒條件下的工況中,會降低系統的可靠性[6]。因此,BLDCM 的無位置傳感器控制成為熱門的研究方向之一。

反電動勢過零點檢測法是目前最常用的無位置傳感器控制方法[7],但是,在電機靜止起動或低速運行時,反電動勢的檢測會存在很大的誤差和干擾,因此需要采取專用的啟動和加送方式[8]。三段式啟動法采用預定位的方式,通過導通任意兩相,并控制電流大小與導通時間,使轉子轉到該導通狀態對應的位置完成轉子的定位,該方法實現簡單,但是受負載變化的影響較大,同時還容易出現電機小幅度倒轉的現象[9];升頻升壓法通過調節繞組導通的脈沖寬度來控制加載繞組上的電壓,在一定升頻速度內可實現不同負載下的可靠啟動,但是需要輔以特殊的硬件電路,降低了系統整體的可靠性[10]。文獻[11]采用基于電感法的啟動方法,通過施加6 個短時脈沖,然后比較響應電流峰值來確定轉子的位置,該方法有效提高了轉子位置檢測的準確性,然而采樣電流的同時還需記錄電流超過閾值的抬升時間,增加了比較方式的復雜度。該系統采用一種改進型旋轉脈沖注入法,比較方式簡化的同時保證了轉子定位的準確性,在多款電機上進行驗證,運行效果良好,可滿足大部分場合的應用。

1 系統工作原理

1.1 反電動勢過零點檢測

無刷直流電機控制中常采用較低成本的霍爾位置傳感器來檢測換相點,將3 個霍爾位置傳感器間隔120°電角度進行安裝,3 個霍爾位置傳感器(A、B、C)的輸出信號將360°電角度分為6 個扇區,如圖1 所示,實線為霍爾信號電平變化曲線,虛線為三相反電動勢波形,可以看出兩個換相點中間都對應一相反電動勢的極性變化的點,稱為過零點[12-13]。利用這一特性,只需準確檢測出三相反電動勢過零點,再加上30°電角度延遲即為下一換相時刻。

圖1 霍爾扇區和三相反電動勢示意圖

由于無刷直流電機的方波驅動過程中總有一相功率管為懸空狀態,導通相進行PWM 調制時,在兩相導通狀態下觸發ADC 采樣懸空相電壓即可認為是該相的反電動勢,與母線電壓的一半進行比較就可以得到過零點信號。

1.2 電感檢測法原理

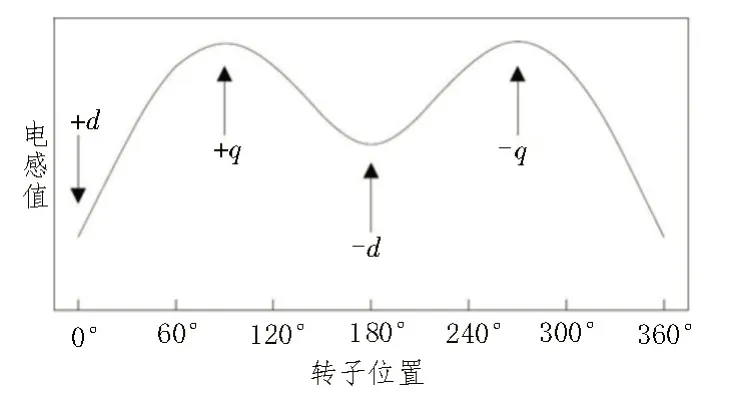

無刷直流電機的氣隙磁場由轉子永磁體與定子電樞的合成磁勢產生,電機磁場的飽和程度取決于兩者的相對位置,磁場越飽和,定子繞組電感越小。所以,當轉子永磁體處于不同位置時,定子繞組等效電感是不同的。轉子磁勢和定子電樞磁勢的關系可以分為增磁和去磁兩種典型模式,當轉子永磁磁動勢軸線與電樞磁動勢軸線夾角小于90°時,為增磁效應,鐵芯磁阻增大,繞組電感減小;當夾角大于90°時,為去磁效應,鐵芯磁阻減小,繞組電感增大。繞組電感與轉子位置變化規律如圖2 所示,d軸為轉子永磁體N 極軸線方向,該方向繞組電感最小;在±q軸方向繞組電感最大。

圖2 繞組電感與轉子位置關系圖

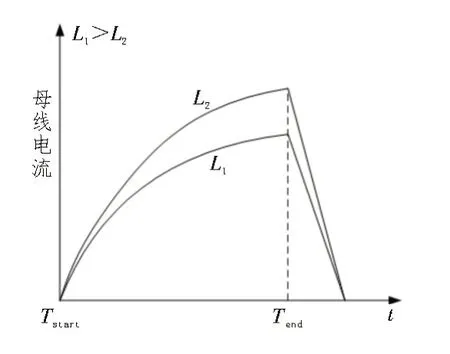

如圖3 所示,當對定子繞組施加短時脈寬電壓時,不同電感值對應不同的直流母線電流峰值:電感值越小,對應的電流峰值越大;電感值越大,則對應的電流峰值越小。因此,可以通過比較不同位置檢測到的直流母線電流峰值,間接估算出電機轉子所在位置。

圖3 繞組脈沖響應電流特性

1.3 旋轉脈沖注入法初始位置檢測

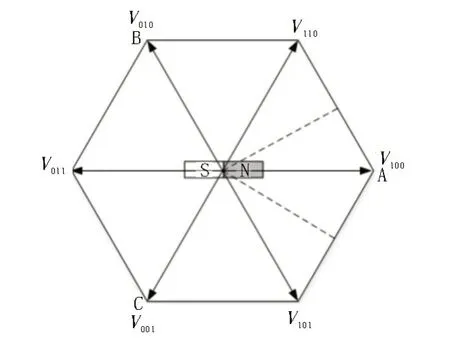

為了保證脈沖電壓矢量能夠唯一確定轉子位置區間,系統選擇以三三導通組成的6 個電壓矢量Vxyz作為注入脈沖電壓矢量[14],如圖4 所示,其中,x、y、z分別對應A、B、C 三相的開關狀態,值為1 代表對應相的上橋臂開通,下橋臂關斷;值為0 則代表對應相的下橋臂開通,上橋臂關斷。

圖4 電壓矢量分布及轉子位置示意圖

具體實現定位時,將電壓矢量按V100→V110→V010→V011→V001→V101的順序注入電機三相繞組,在電壓矢量作用結束時刻分別采樣對應直流母線電流I100、I110、I010、I011、I001、I101,這里需要注意,由于繞組電感的存在,每個電壓矢量作用結束后,都需要等待一段時間使續流完成后再注入下一個電壓矢量。通過繞組電感與轉子位置關系圖并經過大量實驗發現,處于轉子兩極的定子繞組電感差最大。因此,將電角度相差180°的三對電流的差值|I100-I011|、|I110-I001|和|I010-I101|進行比較,得到相差最大的方向,假設I100和I011相差最大,且I100>I011,則可確定轉子處于V100所在扇區(如圖4 虛線間扇區),其他情況以此類推。

2 系統硬件設計

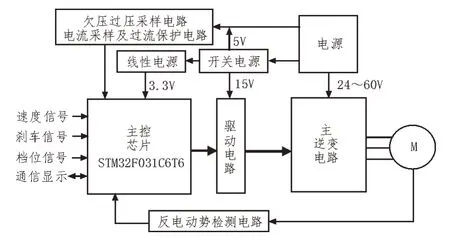

系統主控芯片型號STM32F031C6T6,該芯片基于Cortex-M0 內核,有48 個引腳,時鐘頻率最高為48 MHz,同時帶有多個ADC 采樣通道和定時器[15-16],滿足電機控制所需外設資源。系統硬件電路總體結構如圖5 所示,主要由主控芯片、逆變驅動電路、反電動勢檢測電路以及電流電壓檢測保護電路組成。

圖5 系統硬件電路總體結構框圖

3 系統軟件設計

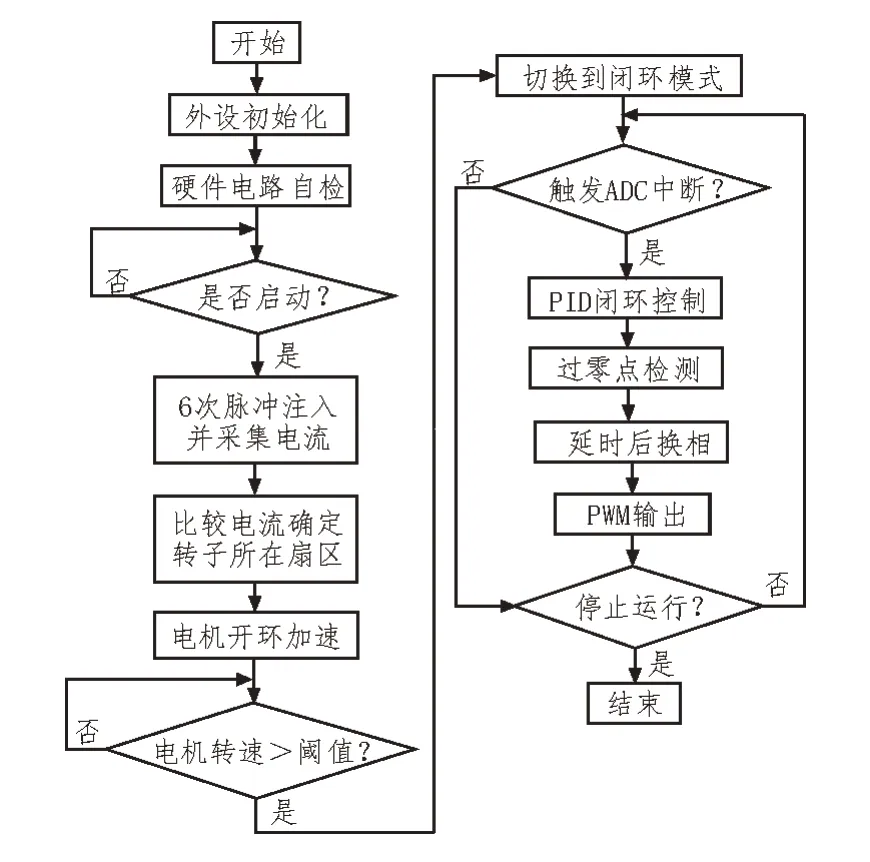

系統軟件設計流程如圖6 所示。主程序完成芯片時鐘、ADC、定時器等相關外設的初始化、硬件電路自檢、狀態機更新、故障和功能處理;中斷函數實現對電機的驅動控制,包括反電動勢采樣、過零點檢測、延時換相及PWM 信號更新輸出等。

圖6 系統軟件設計流程

ADC 中斷程序檢測三相反電動勢過零點時刻,并通過TIM3 計數器獲取相鄰兩次換相點的時間差,作30°電角度延時,完成電機換相,同時根據扇區更新計數反饋電機運行速度,完成速度PID 閉環調節。

4 實驗結果及分析

為測試該系統控制效果對不同電機的適應性,在多款型號電機上進行了測試,控制系統測試平臺如圖7 所示,其包括電動自行車用輪轂電機、電動三輪車用中置電機以及小功率的光伏水泵電機。大量測試顯示,該系統可以很好地適配上述電機,啟動平穩,輸出轉矩穩定,且具有良好的調速性能。

圖7 控制系統測試平臺

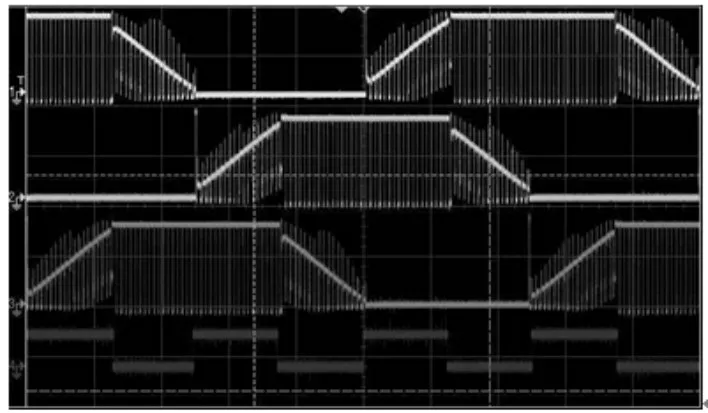

圖8 為該系統在輪轂電機上運行時的三相電壓和電機霍爾信號變化波形,可以看出三相電壓波形形態規則,換相時刻也能保持平穩;同時換相點與霍爾信號變化保持一致,說明換相位置準確。

圖8 三相電壓及霍爾變化波形圖

測試還對該系統和采用預定位方法的啟動速度曲線進行了對比。圖9(a)為采用預定位法的啟動速度曲線,圖9(b)為該系統啟動速度曲線。采用預定位法時,由于電機出現小幅度的倒轉,會出現啟動加速時來回抖動的現象;而該系統采用旋轉脈沖注入方式能夠準確地檢測轉子初始位置,靜止啟動時避免了電機倒轉和抖動的產生。

圖9 電機啟動速度曲線對比

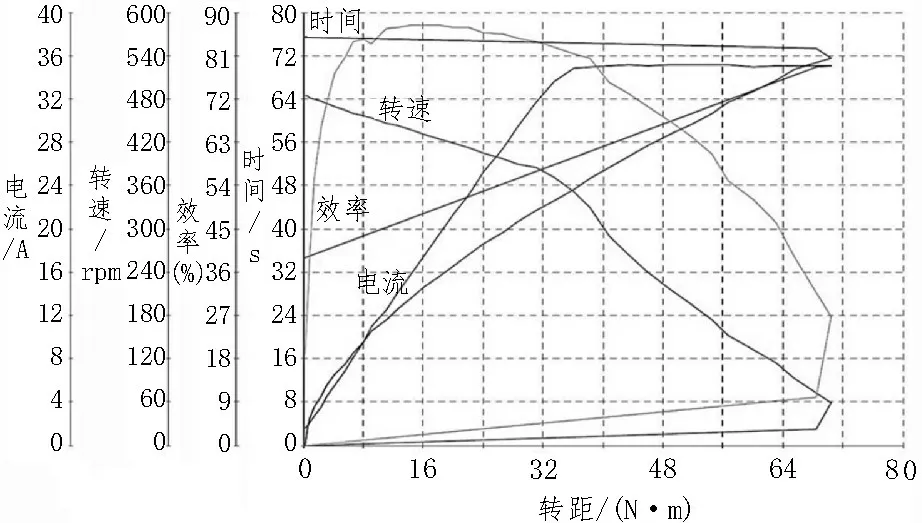

輪轂電機進行測試時,采用專業的電機測功系統,得到的系統測功曲線如圖10 所示,由圖可見該系統限流穩定,且電機在低速大轉矩下依然能夠保持平穩運行,在48 V 穩壓電源供電時,最大轉矩達到70 N·m,與市場上功率相同的有霍爾電動車控制器的最大轉矩水平相當。

圖10 系統測功曲線圖

5 結束語

該文設計了一種基于旋轉脈沖注入的無位置傳感器無刷直流電機控制系統,與傳統的三段式啟動控制方式相比,該系統具有更好的啟動性能和更高的可靠性,同時輸出轉矩平穩,換相位置準確,且對不同電機具有較好的適應性,現已成功應用于電動自行車控制器修復,作為輔助功能,在電機霍爾傳感器出現故障時驅動電機安全運行。另外,在水泵電機、園林工具、電動工具等領域也具有較高的應用價值。