基于流-固耦合的電泳過程車身變形分析

于保君, 朱學武, 李鼎, 劉創舉, 趙梓琪

(1.中國第一汽車股份有限公司 a.研發總院; b.工程與生產物流部,長春 130013; 2.汽車振動噪聲與安全控制綜合技術國家重點實驗室,長春 130062)

0 引 言

涂裝工藝是汽車生產四大工藝之一,是將涂料覆蓋在車身表面后烘干成膜的工藝方法。汽車涂裝生產線主要由前處理電泳線、密封底涂線、中涂線、面涂線、精修線及其烘干系統組成,其中電泳線由預處理、電泳池、后清洗等多道工序組成。在車身通過室溫電泳池的過程中,車身受到電泳液沖擊易產生結構變形。

國內外電泳仿真研究對象主要集中于涂膜質量的數值模擬。VERMA等基于有限差分法對工業EPD涂層過程進行準確有效模擬。紐倫堡大學的BARTUSCHAT等介紹一種數值耦合算法,用于微流控電泳膜模擬。KELLER等應用仿真手段證明分段式電極在不同電位差下可以有效減少涂層材料的用量。劉強強等利用CAE技術對車身電泳膜厚進行仿真模擬。

國內外解決電泳過程中車身變形引發的質量問題主要利用試驗測試手段進行驗證優化。宋新端等通過試驗測試電泳前、后車身數據,認為CMT焊能有效減少汽車后蓋電泳變形、降低后端車身匹配缺陷率。鄒鳳祥等進行實車試驗,發現通過優化發動機罩鎖銷支撐點可減少其電泳過程的變形。楊云峰等通過試驗優化固定工裝,解決汽車后箱門電泳變形問題。

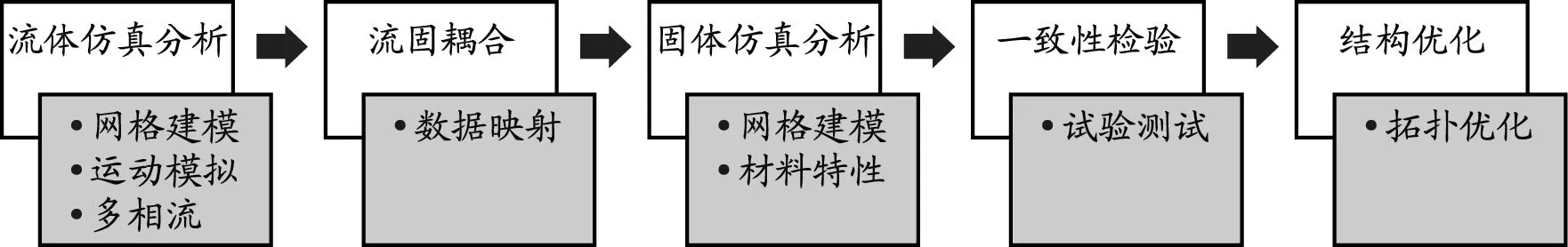

上述方法雖能解決電泳過程車身變形問題,但都需要多輪試驗測試和樣件試制,周期長、成本高。本文利用流體仿真模擬車身電泳過程,獲得車身受到的電泳液沖擊載荷,通過單向耦合將載荷映射到固體模型,計算車身變形并與試驗結果對比,然后在此基礎上通過結構優化仿真改進結構,減小鈑金變形。車身變形控制技術路線見圖1。

圖 1 車身變形控制技術路線

1 流體仿真分析

在電泳過程中,白車身在電泳液中運動,受到電泳液的沖擊載荷。本文應用STAR-CCM+軟件進行流體仿真分析,獲取車身受到的沖擊載荷。先搭建車身及輔助工具的流體網格模型,再利用重疊網格技術模擬車身運動,最后進行多相流流體仿真。

1.1 網格建模

白車身和夾具建模采用整體包面和局部細化的網格策略,將調整好相對關系的白車身和夾具模型導入STAR-CCM+進行面網格劃分,整體包面和局部細化的設置參數見表1,其中局部加密區域為開閉件。

表 1 白車身和夾具網格設置 m

1.2 運動模擬

流體仿真分析的計算網格為流體域本身,為保持網格的固定,常規分析常采用相對運動實現簡單的運動仿真。但是,電泳過程車身運動復雜,不能采用常規分析方式,因此需要解決復雜運動軌跡和動網格2個問題。

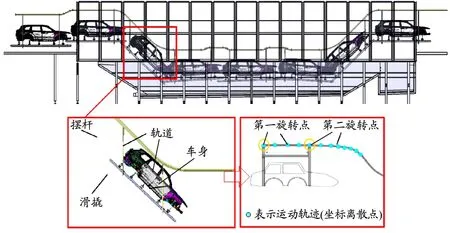

1.2.1 復雜運動軌跡

車身電泳運動過程示意見圖2。車身通過固定點與滑撬鎖定,滑撬通過2個旋轉機構與擺桿下端相連,2個定位點之間固定距離=3.25 m;擺桿上端由傳送機構驅動,其上端點沿軌道以2.97 m/min切向速度勻速運動,全程用時共800 s。

圖 2 車身電泳運動過程示意

基于以上運動特征,在STAR-CCM+中通過定義運動軌跡疊加受約束的旋轉描述運動過程。將導軌軌跡線制作為坐標系離散點,其中:第一旋轉點選為軌跡線的起點,運動速度定義為2.97 m/min;第二旋轉點通過第一旋轉點向平移獲得,該點定義為受約束的旋轉,即車身以2.97 m/min的速度沿運動軌跡運動。

1.2.2 重疊網格技術

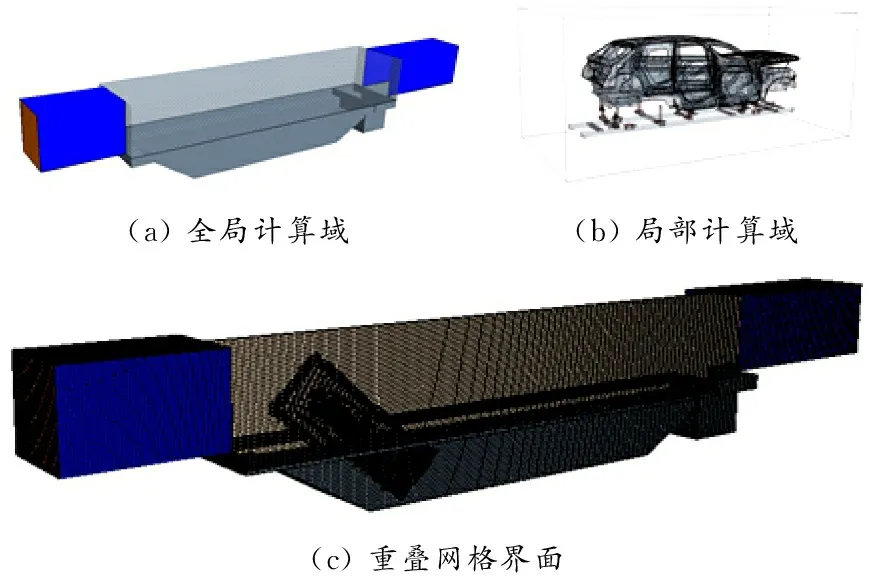

流體仿真分析一般采用動網格技術解決固體邊界運動問題,但該方法計算時間長、收斂性差。為節約仿真計算時間,本文利用重疊網格技術,將電泳池及其周邊空間離散為一個背景網格,在背景網格中將車身運動區域離散為一個子區域。

電泳水槽及其車間設置為全局計算域,包括電泳車間、水槽、入口、出口及出入口延長段;白車身及其周圍流體區域設置為局部計算域。計算域邊界前端距車身前部700 mm,后端距車身后部900 mm,上端距車身上部500 mm,下端距輔具下部400 mm,左、右距車身500 mm,全包圍車身及輔助工具。該長方體計算域表面設置為重疊網格界面,見圖3。

圖 3 車身電泳過程仿真網格示意

1.3 多相流仿真

車身電泳過程受到氣相(空氣)和液相(電泳液)的共同作用,電泳液的流動特征整體上符合分層流中的自由液面流動,因此采用歐拉多相流的流體體積多相模型進行仿真模擬。

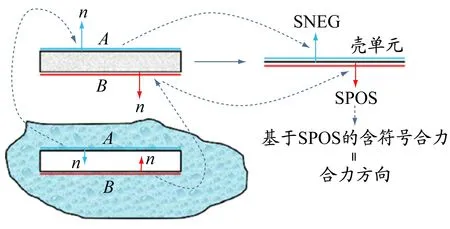

在流體體積模型中,相的分布和交界面的位置通過體積分數描述,相的體積分數定義為

(1)

基于體積分數,可以區分流體中相的分布情況:=0表示該網格中不包含相,=1表示該網格中全部為相,0<<1表示該網格中包含2個相的交界面。

在包含相交界面的網格中,物質屬性由組成相的屬性決定,相同相交界面中的流體為混合物,多相流密度

(2)

動力學黏度

(3)

比熱

(4)

相的分布由質量守恒方程確定,即

(5)

式中:為面積向量;為混合(質量平均)速度;,為擴散速度;為相的自定義源項;dd為相密度的質點導數。

在STAR-CCM+物理模型中選用歐拉多相流,定義相的材料屬性分別為電泳液和空氣,利用場函數定義相初始組分,電泳液定義函數為

($${Position}[2]<-0.226 384&&$${Position}

[0]>-27.389 117)?1:0

空氣定義函數為

1-${Paint}

1.4 計算結果

電泳過程車身各時刻受到的沖擊載荷不同,入水、完全浸沒和出水階段車身及開閉件的壓力云圖見圖4。

圖 4 車身電泳過程壓力云圖,MPa

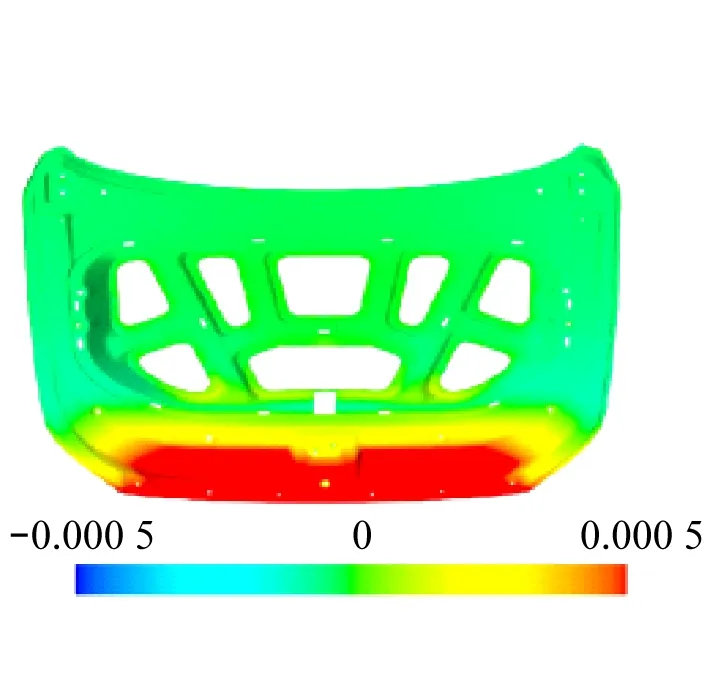

在發動機罩入水和完全浸沒運動過程中,車身壓力均勻,但在發動機罩出水時刻,車身前部明顯壓力集中。根據流場分布可以看出,這是由于出水時刻發動機罩內外板前部腔體隨著電泳液的流出而產生負壓導致的,出水時刻發動機罩的壓力云圖及流場剖面圖見圖5。

(a) 壓力云圖

(b) 流場剖面圖圖 5 出水時刻發動機罩的壓力云圖及流場剖面圖

2 流固耦合

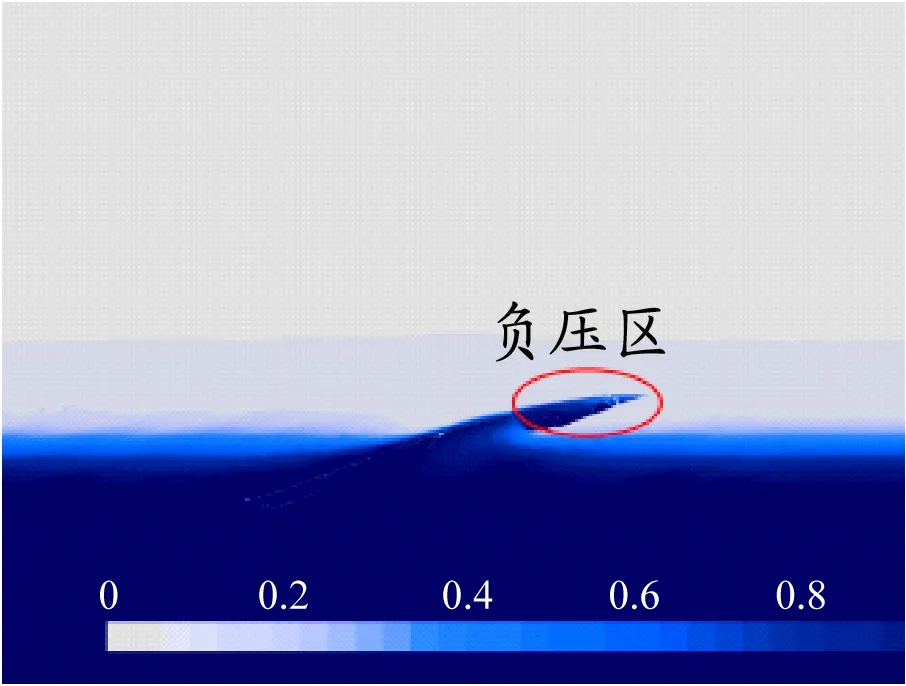

網格映射中流體邊界、固體邊界與殼單元法向的相對關系見圖6。流體壓力總是垂直于固體壁面并指向固體內部;固體殼單元SPOS面上的壓力方向與殼單元法向相反,SNEG面上的壓力方向與殼單元法向相同。在固體仿真模型的殼單元上施加固體模型內、外表面所受合力,殼單元的法向即為固體模型中定義的合力方向。

圖 6 網格映射中模型邊界的法向相對關系

常用流固耦合的映射算法有鄰近插值法、最小二乘插值法、精確壓印插值法和近似壓印插值法等。本文以出水時刻發動機罩壓力載荷為加載對象,對比研究4種方法映射的CPU工作時間、計算內存及結果的一致性,其中一致性評價公式為

(6)

式中:?為一致性結果;l,為某點原始壓強;s,為某點映射后的壓強。在發動機罩外板法向投影方向選取10×10個采樣點。

插值算法結果統計對比見表2。鄰近插值法是效率最高但精度最低的算法,最小二乘插值法的計算效率和精度適中,精確壓印插值法計算精度最高但效率最低,近似壓印插值法的計算效率與最小二乘插值相當,但該算法是全局守恒而局部不嚴格守恒的算法。根據對比結果,本文采用精度和效率均較高的最小二乘差值法進行載荷映射。

表 2 插值算法結果統計對比

3 固體仿真分析

應用Abqus軟件搭建發動機罩固體網格并加載映射的壓力載荷,進行隱式動力學仿真,獲取發動機罩變形,與試驗結果進行一致性對比。

3.1 網格建模

固體網格離散(見圖7)采用全積分殼單元網格,基礎網格尺寸為5 mm,網格數量約為300萬個。電泳過程中主要考慮發動機罩翻邊邊緣變形,發動機罩外板翻邊與內板夾層進行網格壓印并與膠黏實體單元節點耦合,保證翻邊邊緣變形計算精度。減振膠采用全積分實體單元劃分網格,與內、外板均采用共節點耦合,確保壓力傳遞準確。

圖 7 固體網格細化

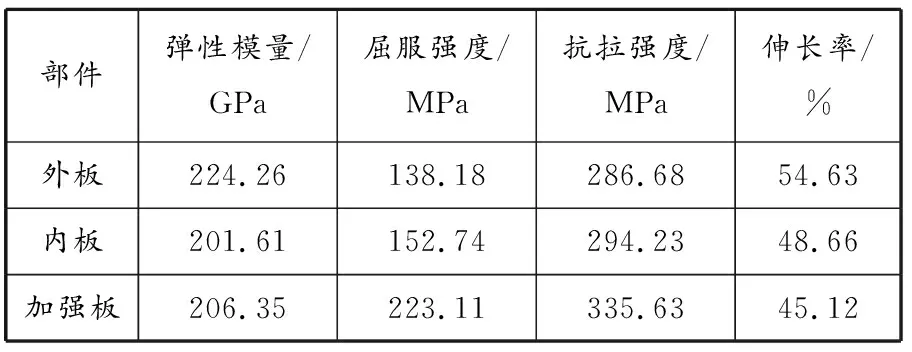

發動機罩材料使用彈塑性本構模型建模,材料物理性能參數按GB/T 228.1—2010材料試樣靜態拉伸試驗轉換的真實應力-應變曲線擬合獲得,發動機罩材料參數見表3。

表 3 發動機罩材料參數

3.2 計算結果

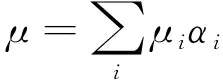

車身表面流體壓力載荷隨時間變化,可通過分布力載荷進行加載,發動機罩前沿變形計算結果見圖8。發動機罩前沿在出水時刻變形最大,最大變形位置出現在發動機罩前沿中點。查看發動機罩前沿中間位置點向變形隨時間的變化曲線可知,在流體壓力載荷作用下,該點在538 s時刻(發動機罩處于出水階段)產生最大變形,變形量為0.302 mm。

圖 8 電泳過程發動機罩前沿變形云圖

4 一致性對比

將設計的測量檢具固定在發動機罩電泳支撐輔具上,通過測量電泳前、后檢具與電泳輔具之間的間隙評價電泳過程中發動機罩前緣的變形量。在發動機罩前緣向每50 mm設置等間距測點,電泳前和電泳后分別測量得到變形量,結果見圖9。

圖 9 電泳過程發動機蓋變形量測量方法和測量數據

分析所有測點的變形數據,最小和最大誤差分別為0.056和0.134 mm,測量平均誤差約0.08 mm。查T分布置信區間表,采用置信區間85%評價測量結果為有效測量結果,與仿真結果進行一致性對比見圖10。仿真與試驗一致性平均精度為86%,發動機罩前沿中部仿真與試驗一致性為81.6%。

圖 10 一致性對比結果

5 結構優化

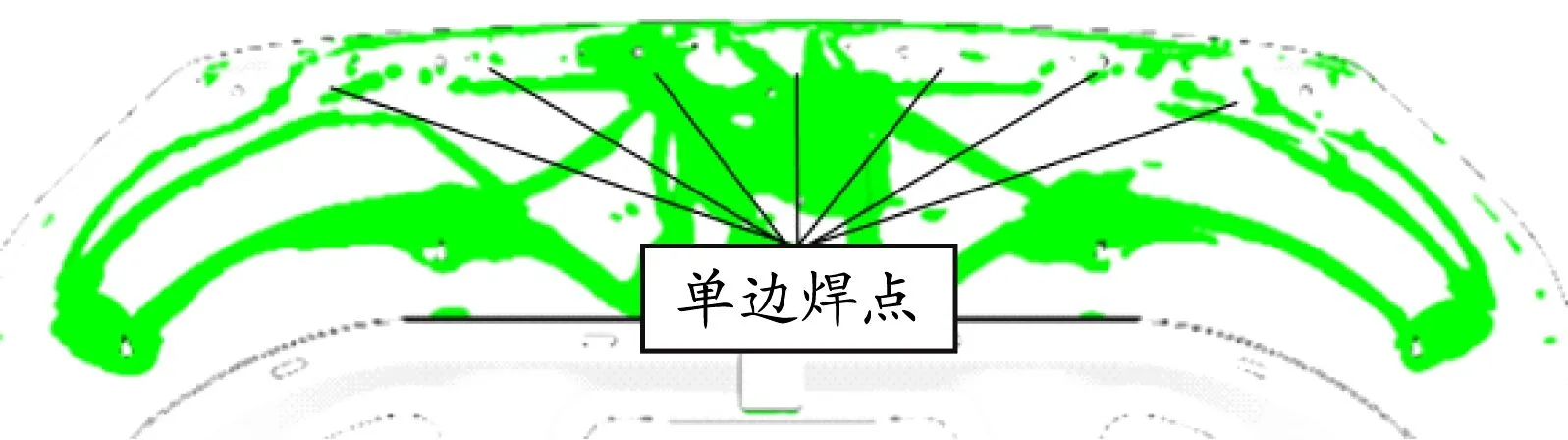

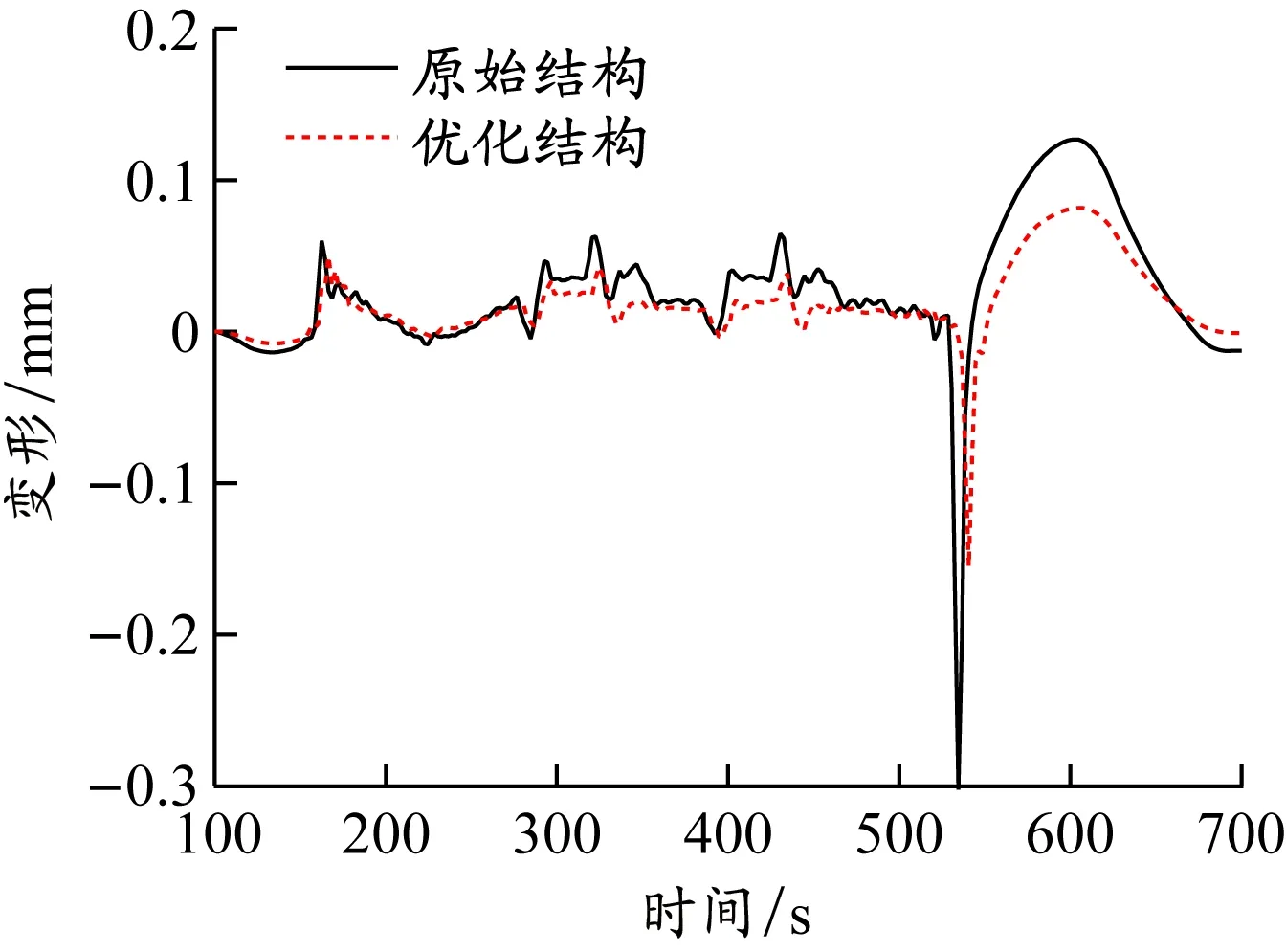

利用拓撲優化分析,以發動機罩前沿中點最大位移為約束條件,找到發動機罩邊沿承載路徑,對路徑中的關鍵節點增加單邊焊以抵抗前沿變形,單邊焊點位置見圖11。增加單邊焊后重新進行仿真,發動機罩前沿中點最大變形減小為0.150 mm,優化前、后發動機罩變形對比見圖12。

圖 11 單邊焊點拓撲優化結果

圖 12 優化前后發動機罩變形對比

6 結束語

利用流體仿真手段模擬車身電泳過程,獲取車身受到的電泳液壓力載荷,將載荷耦合到固體模型并進行仿真,計算結果與試驗測試結果一致性約為81.6%,說明仿真精度較高。

利用流固耦合仿真技術解決電泳過程車身結構變形問題,可將電泳過程的車身結構變形問題的解決提前至產品設計階段,改進原有在預批量生產階段僅通過試驗解決問題的產品開發流程,可縮短開發周期,節約開發成本。