工藝參數對激光熔覆單道幾何特征建模研究

龔玉玲,徐曉棟

(泰州學院 船舶與機電工程學院,泰州 225300)

0 引言

激光熔覆再制造技術采用高能量激光束使基體表面和熔覆粉末熔化并迅速凝固,表面形成良好的冶金結合層,其智能化程度高,力學性能好等優點,逐步成為修復重要設備關鍵零部件的有效技術手段,在航空航天、船舶等眾多領域獲得了運用[1,2]。但是該技術受到激光功率、掃描速度、送粉速率、光斑直徑等多工藝參數影響的復雜工藝過程,工藝參數的變化會直接影響到熔覆幾何特征[3~5],因此研究工藝參數對單道幾何特征的影響規律,建立精確的幾何特征模型,為后續多層多道熔覆路徑規劃奠定基礎是非常必要的。

李進寶等[6]以接觸角為評價參數,通過參數無量綱化分析,研究了激光功率、送粉速率和掃描速度三個工藝參數對熔覆幾何形貌的影響規律,最終獲得性能良好的熔覆層。Mohammad等[7]根據激光功率、送粉速率和掃描速度三個工藝參數,采用回歸法預測單道幾何特征,獲得最佳工藝參數。江國業等[8]分析了激光功率、掃描速度、送粉速率和保護氣流量等四個工藝參數對宏觀形貌的影響規律,分析出在這些工藝參數影響下,總結出橫截面的形狀主要以月牙形、蘑菇形等形貌特征為主。Liu等[9]根據工藝參數對幾何參數的影響規律,并采用圓弧描述截面輪廓形貌。雖然國內外學者關于激光熔覆層幾何特征的影響規律及幾何特征建模等方面均取得了一定成果,但是仍存在試驗數量較多,工藝參數對幾何特征影響規律探究不夠深入,建立熔覆層模型較復雜等問題。

本文采用正交試驗研究了激光功率、掃描速度、光斑直徑和送粉速率等四個工藝參數對激光熔覆單道幾何特征的影響規律;建立工藝參數與熔覆寬度和熔覆高度關系的非線性模型,深入分析了工藝參數對熔覆寬度和熔覆高度影響規律;建立了工藝參數與幾何特征的數學模型,并與試驗數據相比較,驗證模型的準確性。

1 試驗材料與方法

1.1 試驗材料

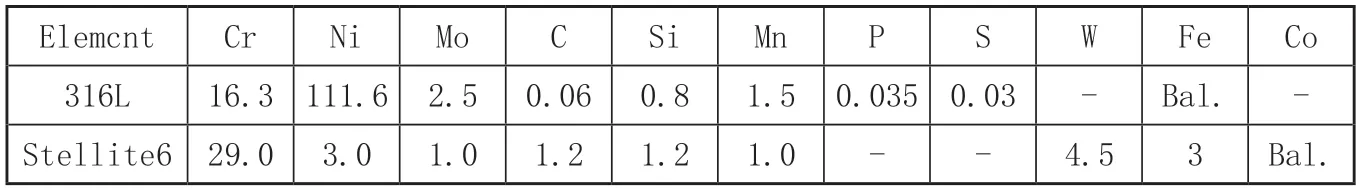

熔覆基體的材料為316 L 不銹鋼板,尺寸為200mm×25mm×8mm。激光熔覆前需要將基體表面打磨平整,用99.99%的無水酒精、丙酮清洗表面的污漬和油脂,然后將表面吹干[10]。熔覆粉末材料是自熔性鈷基高溫合金Stellite6合金粉末,粒徑為50~100℃為提高基材和熔覆粉末的結合性能,減少開裂,基材預熱到120℃下并保溫2h[11]。基材和粉末的化學成分如表1所示。

表1 316L基體和Stellite6粉末的化學成分(質量分數%)

1.2 試驗設備

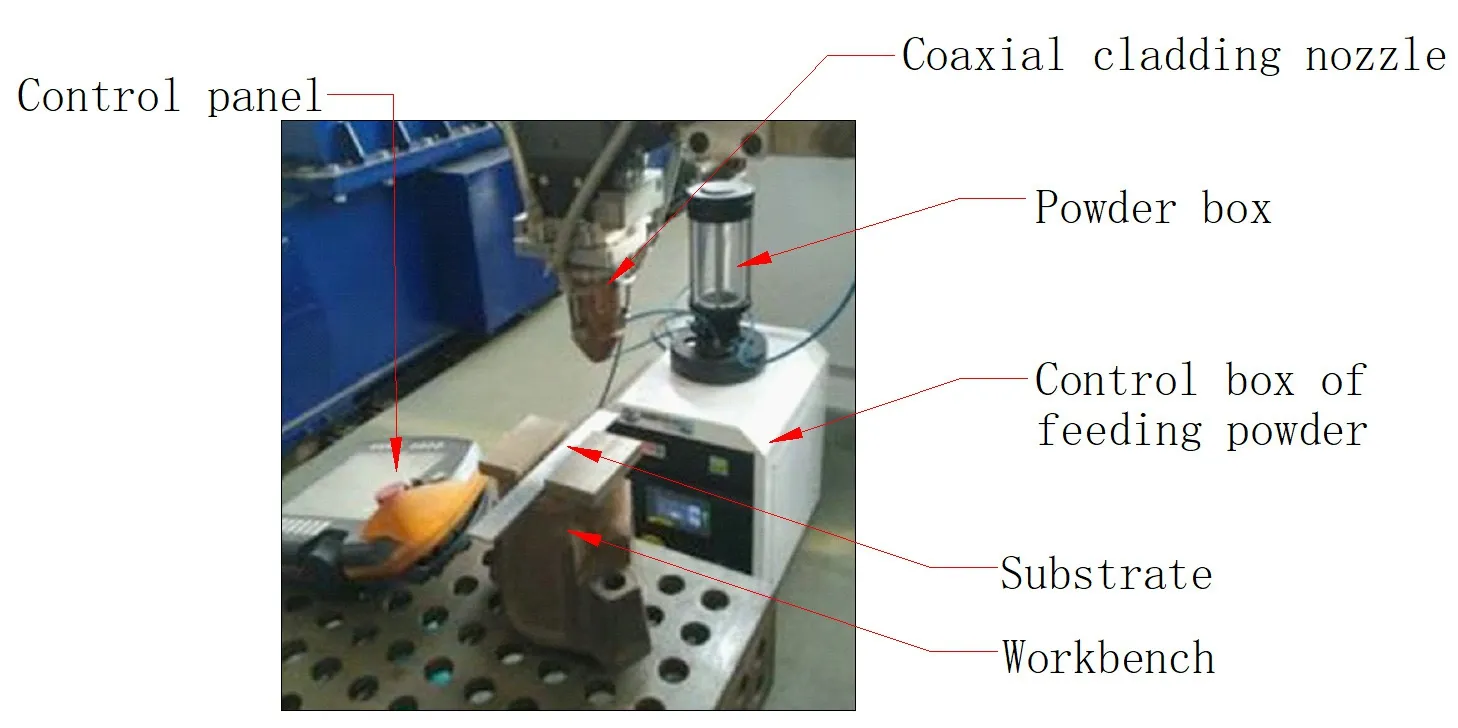

激光熔覆設備為萬瓦級激光復合加工平臺。實驗裝置主要包含激光發射器、六軸機械手、控制面板、送粉器、氬氣保護氣、工作臺等六大部分組成。激光器為通塊碟片式激光器,型號為TruDisk12003,功率范圍320W-12kW;熔覆頭型號為Trumpf,最大功率為4kW;送粉系統型號為GTV,送粉量為5~30g/min,保護氣體為氬氣,系統采用同軸送粉模式,如圖1所示。激光熔覆設備發射高能量激光束,能量主要集中在光斑直徑范圍內,粉末通過專門送粉管道噴出,在激光高能量的作用下,粉末和基體表面快速熔化后凝固結晶,同時保護氣體氬氣噴出,保護熔覆層,防止其氧化[12]。

圖1 激光熔覆加工圖

1.3 試驗方法

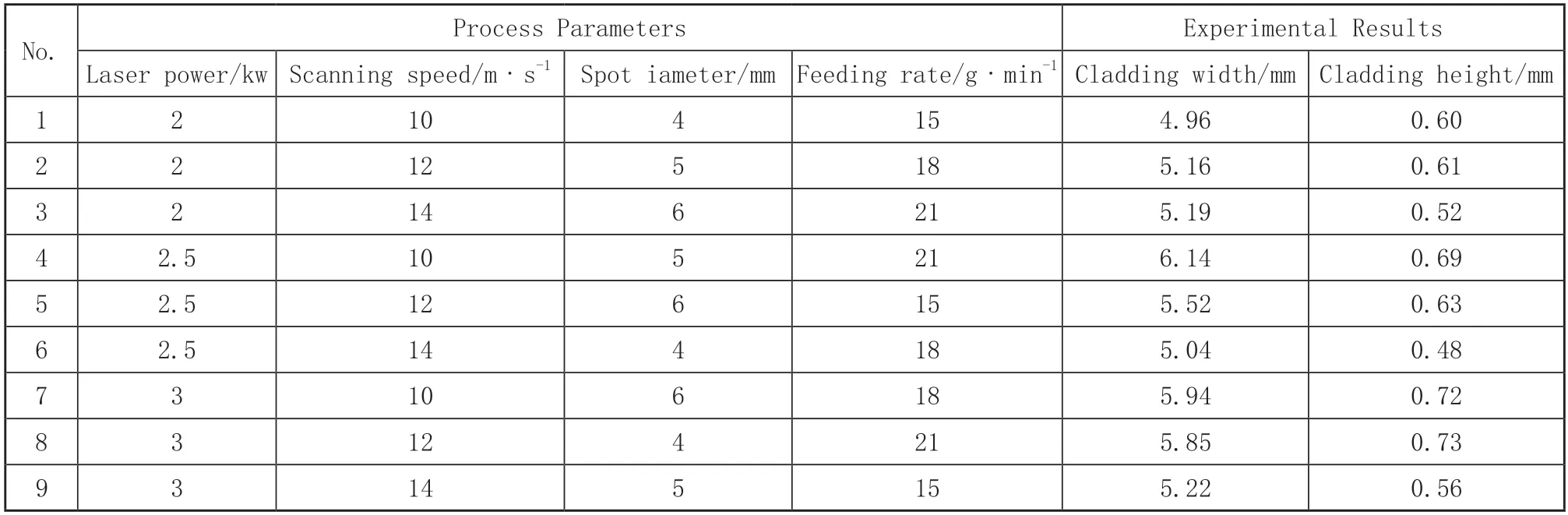

影響激光熔覆工藝參數較多,本文選擇激光熔覆工藝中經常需要調整的四種工藝參數:激光功率、掃描速度、光斑直徑、送粉速率,采用四因素三水平正交試驗,試驗安排及測量結果如表2所示。

表2 正交試驗表及測量結果

1.4 試驗測量

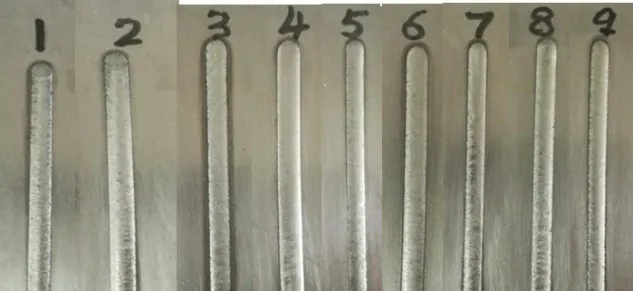

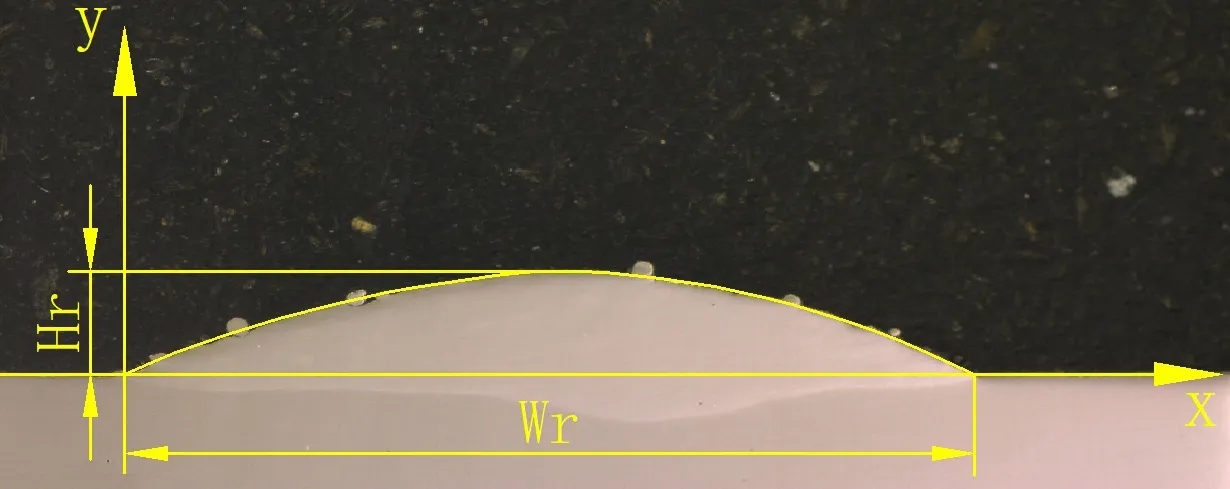

激光熔覆形貌圖如圖2所示,從圖中可見,熔覆層質量好,無裂紋等缺陷。從激光熔覆板上切下20mm×20 mm×8 mm 的塊形試樣。將試塊鑲樣,分別用4 0 0 0目~2000目砂紙打磨后,再用拋光機對試樣拋光[13]。利用體式光學顯微鏡觀察斷面的幾何特征,測量每個斷層的熔覆寬度和熔覆高度,重復測量五次,并計算平均值。Farahmand[14]等研究顯示,激光熔覆的深度常常較小并且形狀不規則,測量誤差較大,因此,熔覆深度不作為截面的幾何特征。由圖3激光熔覆幾何特征示意圖,測量上述9組的幾何特征值,Wr表示熔覆寬度,Hr表示熔覆高度。測量結果如表3所示。

圖2 激光熔覆形貌圖

圖3 激光熔覆幾何特征示意圖

2 試驗結果分析

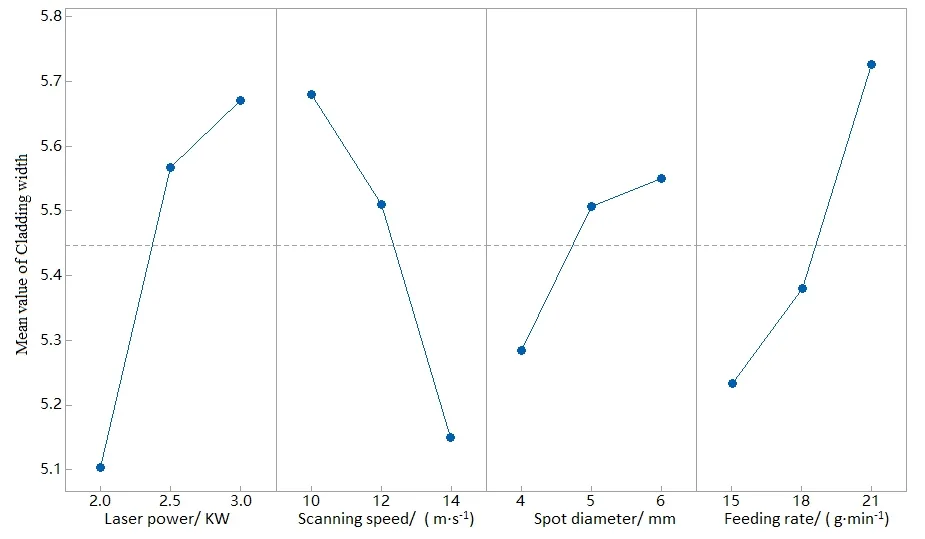

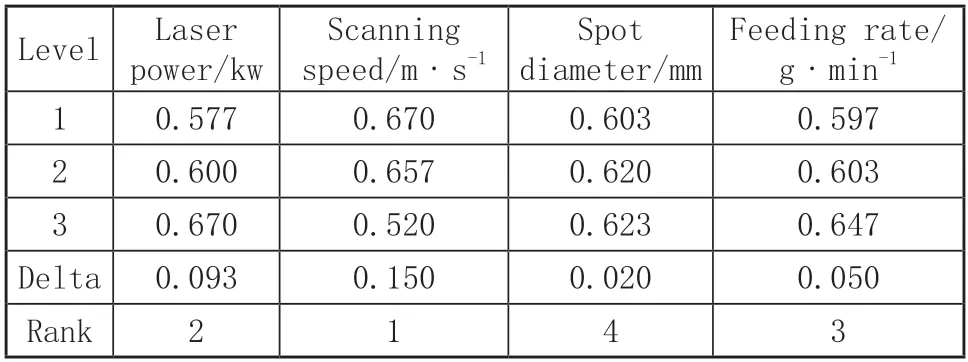

2.1 熔覆寬度

熔覆寬度均值響應表如表3所示,熔覆寬度均值響應圖如圖4所示。由結果可見,激光功率對熔覆寬度影響最大,其次依次是掃描速度、送粉速率、光斑直徑。這是由于激光功率越大,向熔池中提供了更多能力量,可熔覆更多的粉末,因此寬度隨之增加;但是掃描速度對熔池中產生能量起到負面作用,掃描速度越快,粉末無法充分熔化,因此熔覆寬度相應減少;送粉速率越大,有更多的粉末吸收到足夠的激光能量,寬度增加;激光的能量主要集中在光斑范圍內,因此隨著光斑直徑增加,熔覆粉末在光斑范圍內能夠獲得足夠的能量,使得熔覆粉末與基體熔化后結合,而光斑范圍之外,能量較少,粉末和基體沒有足夠的能量而較難結合,因此隨著光斑直徑增加,熔覆寬度也隨之緩慢增加。

圖4 熔覆寬度均值響應圖

表3 熔覆寬度均值響應表

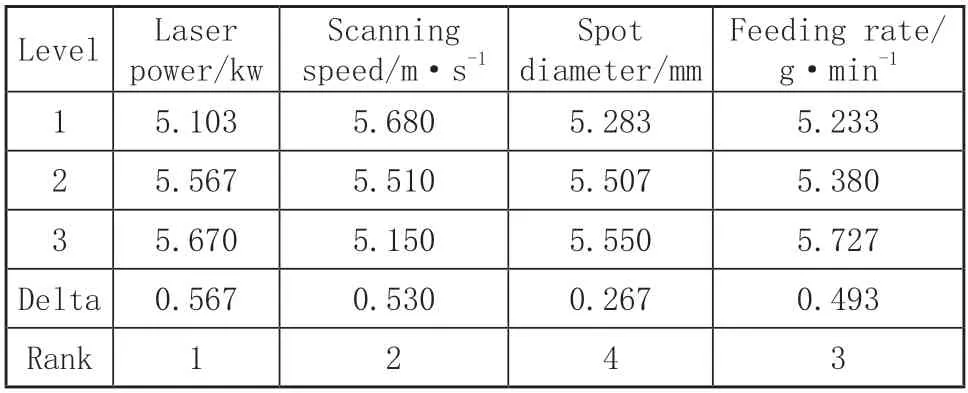

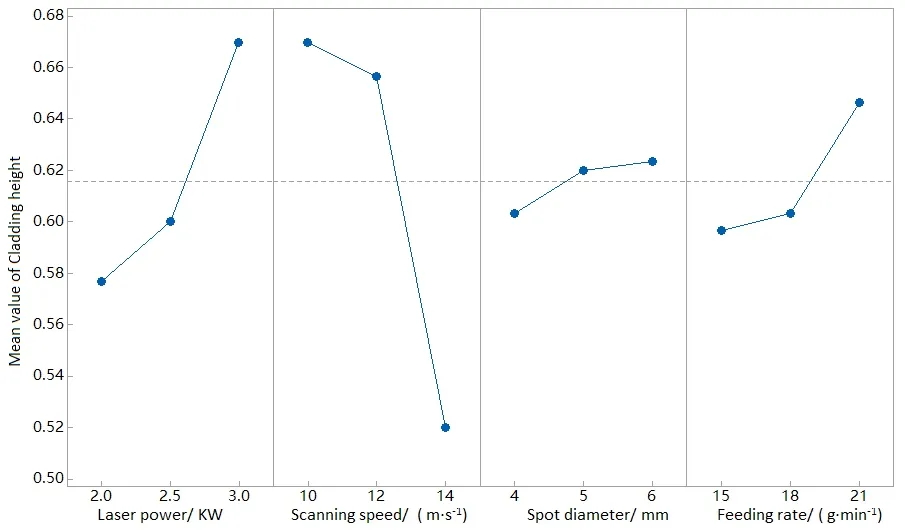

2.2 熔覆高度

熔覆高度均值響應表如表4所示,熔覆高度均值響應圖如圖5所示。由結果可見,掃描速度是影響熔覆高度的主要因素,其后依次是激光功率、送粉速率、光斑直徑。這是因為送粉速率和掃描速度決定了粉末熔覆熔池的總質量,送粉速率越快、掃描速度越慢,獲得送粉量越大,熔覆層的高度越大。激光功率的增加促使熔池中熔化的液態金屬在重力和馬蘭格尼對流等作用力下流動[15],導致熔覆層高度有所降低;光斑直徑越大,激光能量分布范圍面增加,熔覆層高度稍微下降。

圖5 熔覆高度均值響應圖

表4 熔覆高度均值響應表

3 激光熔覆單道幾何特征建模

3.1 工藝參數與幾何特征關系模型

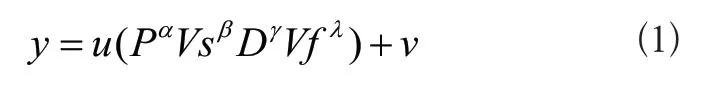

建立激光熔覆工藝參數與熔覆幾何特征之間的關系模型,對預測幾何形貌有重要的意義[16]。在本試驗研究中,參考Cheikh[17]等建立鋪粉式單道幾何特征表達式的方法,建立激光功率、掃描速度,光斑直徑和送粉速率等工藝參數與熔覆寬度和熔覆高度之間的關系。擬合公式如式(1)所示:

式(1)中,y表示熔覆層的幾何特征值。α,β,γ和λ分別表示激光功率P,掃描速度Vs、光斑直徑D和送粉速率Vf的指數。u和v表示常數。

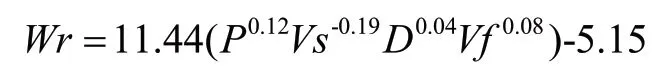

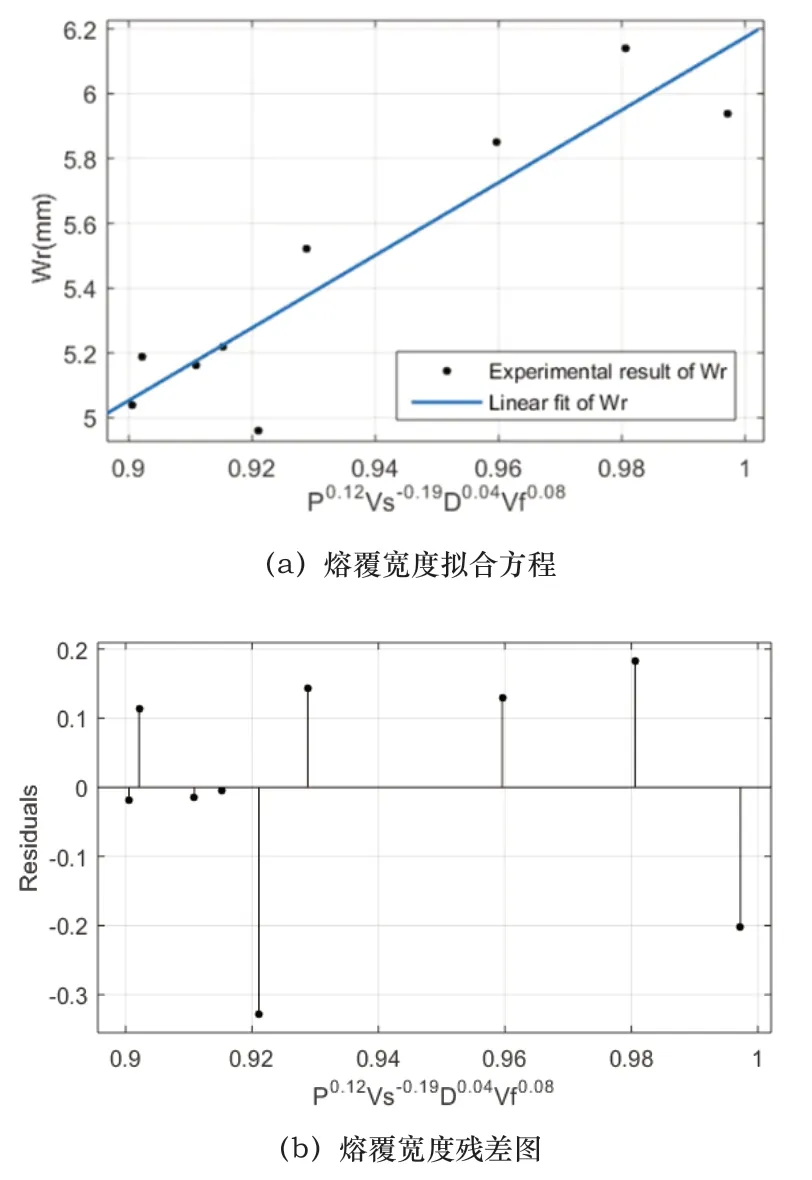

通過式(1),擬合熔覆寬度與工藝參數的關系公式為:

相關系數R=0.92。熔覆層寬度與工藝參數關系圖見圖6所示。相關系數高,說明試驗值和預測值有很好的相關性。P,D,Vf的系數均為正,說明這些因素對熔覆寬度有正的影響,而Vs的系數為負數,說明Vs對熔覆寬度有負的影響。從系數的絕對值可見,影響由強弱依次為掃描速度、激光功率、送粉速率、光斑直徑,與前面的分析結果一致。

圖6 熔覆層寬度與工藝參數關系圖

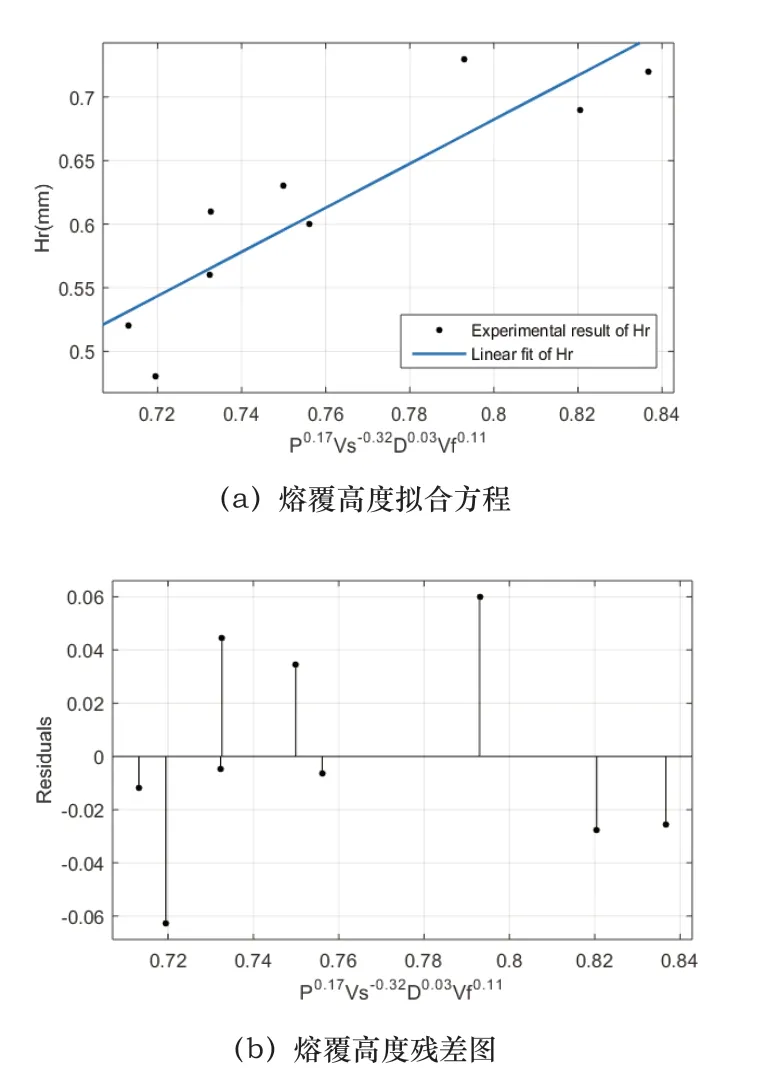

通過式(1),擬合熔覆高度與工藝參數的關系公式為:

圖7 熔覆層高度與工藝參數關系圖

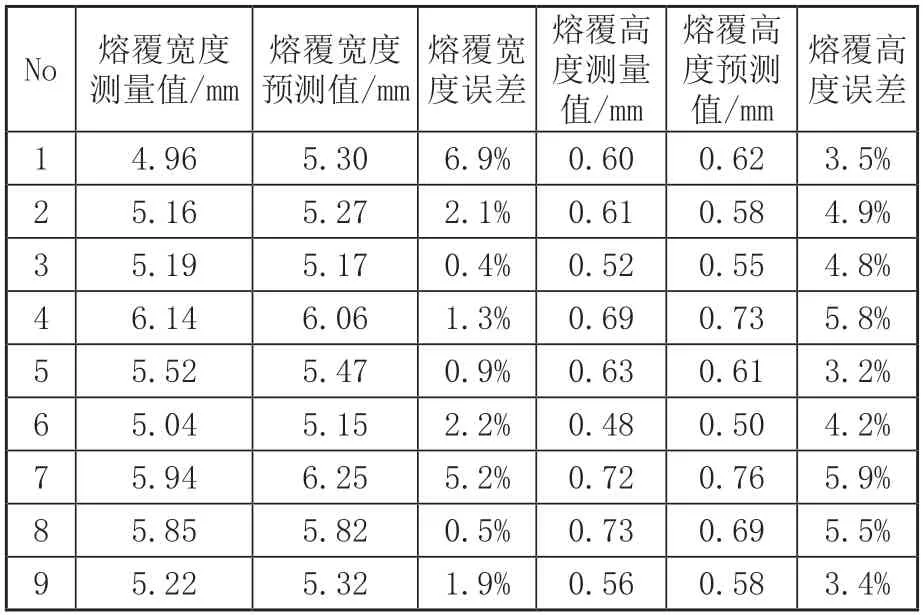

3.2 幾何模型驗證

為了進一步單道幾何特征模型的準確性,計算熔覆寬度、高度的測量值與預測值之間的誤差,計算結果如表5所示。由表可見,測量值與預測值誤差基本在7%以內,通過該幾何模型可以比較準確的預測激光熔覆的幾何特征。

表5 幾何特征的測量值與預測值誤差表

4 結語

本文采用正交試驗,分析了工藝參數與熔覆單道幾何特征之間的關系,并建立了數學模型,結論如下:

1)采用試驗次數較少的四因素三水平9組正交試驗,獲得激光功率、掃描速度、光斑直徑和送粉速率等四個工藝參數變化對熔覆寬度和熔覆高度的影響規律,試驗表明激光功率對熔覆寬度影響最大,掃描速度對熔覆高度影響最大。

2)建立了熔覆寬度和熔覆高度與激光熔覆工藝參數之間的幾何模型,該幾何模型可以出掃描速度對熔覆寬度和高度為負相關,激光功率、光斑直徑和送粉速率三個工藝參數對熔覆寬度和高度表現出正相關,與正交試驗極差分析一致。

3)建立的熔覆寬度、熔覆高度與激光熔覆工藝參數與幾何特征之間的預測模型,該預測模型的相關系數均在0.9以上,誤差基本在7%以內,可以較精確的預測熔覆寬度和熔覆高度。