泵機械密封性能分析和優化改進

文/袁帥 劉光輝 趙君昌 賈偉峰

輕烴類機泵密封失效原因分析與改進方案的優化——本文基于機械密封的特點和工作原理,對國內某煉化公司氣體分餾裝置機泵機械密封泄漏原因進行了詳細的技術分析,提出了合理的改進方案,并且取得了良好的應用效果,為同類型機泵機封設計選型、原因分析、技術改造提供了寶貴的經驗。

離心泵是煉化裝置必不可少的動力設備,機泵是否能夠運行正常,直接關系到裝置安全、生產穩定性和連續性,而正常運行的關鍵主要取決于機械密封的可靠性。國內外由于機械密封失效導致發生多起著火事故,損失巨大。機械密封近年來已取得長足進步,可靠性及壽命都得到了大幅提升,但某些機泵由于配置不合理,實際工藝參數與實際運行數據存在偏差以及流量、壓力設置等造成機械密封運行壽命不長,泄漏頻繁。

國內某石油化工公司70 萬 t/a 氣體分餾裝置,所有輕烴類機泵均采用串聯式機械干氣密封(機械密封+干氣密封),其中脫丙烷塔進料泵設計型式為BB5,5 級葉輪,首級采用雙吸結構,操作介質為經過脫硫的液化氣,操作溫度為40 ℃,出口壓力2.72 MPa,機封沖洗方案選用P11+72/76,首級密封沖洗液為機泵二級出口介質外引至P11 系統,抑制密封選用外引0.7 MPa 系統氮氣。開工初期裝置在設計工況下運行,首級機械密封頻繁泄漏,導致裝置無法長期運行并存在安全隱患,備件消耗和維修成本也大幅度上升,為降低安全風險及人力物力消耗,全面優化勢在必行。

泄漏事件經過及原因分析

裝置投產初期該泵在介質性質滿足設計要求及運行工況在性能曲線優選范圍內的情況下,機械密封頻繁泄漏。該泵在運行過程中,機封本體過熱并伴隨著尖銳刺耳的摩擦聲。經對失效機封拆檢,發現首級密封動環磨損嚴重(動環為碳化硅材質,靜環采用硬質合金材質),并且干氣至放火炬管線單向閥孔板前堵塞嚴重(為動環磨損造成)。故判斷造成機械密封失穩的主要原因為首級機封動環與靜環未形成有效液膜,運轉過程中動靜環干摩擦并產生大量摩擦熱。最終導致動環磨損嚴重,密封失效(見圖1、圖2)。

圖1 一級動環磨損狀態

圖2 磨損后抑制密封腔內部狀態

原因分析

根據API682 標準規范要求,對于接觸式濕密封(不含抑制密封)的密封腔設計壓力應比流體最大飽和蒸氣壓高30%以上,或比流體最高溫度高至少20 ℃時的壓力,并且密封在合理工況范圍內連續運轉壽命不低于25 000 h,現實卻遠未達到使用要求。

1.沖洗液流量過低

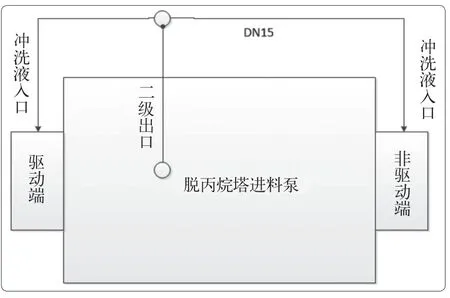

該泵原設計機械密封P11 沖洗液為二級葉輪出口外引DN15管路,經三通分兩路給驅動端和非驅動端機械密封,作為首級沖洗液使用。機械密封在運轉壽命尾聲會出現沖洗管線兩側溫差上升(一側為二級出口溫度,一側為環境溫度),溫度低的一側機封本體過熱,短時間內失效,造成該現象的主要因素為機泵兩端沖洗流量嚴重分配不勻(分流后流量會成指數下降),流量低的一側由于動靜環摩擦副端面無冷卻潤滑沖洗介質,造成動靜環干磨超溫損壞,進而密封失效。

表1 密封報警參數對比值

2. 機泵本體設計缺陷

經現場測量, 喉部襯套間隙為2 mm( 規范要求為0.2 ~0.5 mm),襯套與機體設計兩處φ5mm 的通孔(如圖3)。喉部襯套的作用為使泵軸與金屬襯套之間保持一定間隙,以此來保證密封腔壓力。該設計失去了對密封腔壓力的控制,過流部位由于間隙過大,造成介質在腔內停留時間過短,從而導致流量增大,腔內壓力降低。

圖3 機泵喉部襯套

3.沖洗液壓力過低

經化驗分析介質在20 ℃時飽和蒸氣壓為0.711 MPa。根據規范要求,密封腔壓力至少要大于該溫度下的飽和蒸氣壓0.35 MPa。對運行階段機封內壓蓋開孔實測機泵運轉過程中的密封腔壓力,機泵運轉前驅動端及非驅動端密封腔壓力接近入口壓力為0.9 MPa,運轉后兩端密封腔壓力為0.95 MPa,遠低于標準要求。加之沖洗介質經泵升壓后,存在一定溫升,其要求的密封腔壓力更高一些。推斷導致密封頻繁泄漏的直接原因為密封腔壓力裕量(VPM)不夠,促使密封腔內介質發生閃蒸現象,說明在該區域已經進入氣液混相,并馬上進入完全氣相狀態。導致摩擦副之間無法建立有效液膜。

方案優化與實施效果

為使流體滿足所需壓力、流量和溫度的要求,有如下幾種方法可以實現:

(1)利用冷卻沖洗液以降低密封腔流體溫度,使其飽和蒸氣壓根據溫度的降低而降低。

(2)通過向后移動耐磨環或堵住葉輪平衡孔來提高密封腔的壓力。

(3)利用外部沖洗流體提高密封腔壓力。

(4)將喉套間隙減小來提高密封腔壓力。

根據實際情況,方案2 和方案4 涉及到機泵本體動改,改造后對軸串量會產生不可避免的影響,而方案1、方案3 及機封本體動改三種方式操作最為簡便實用。

優化沖洗液流量及壓力

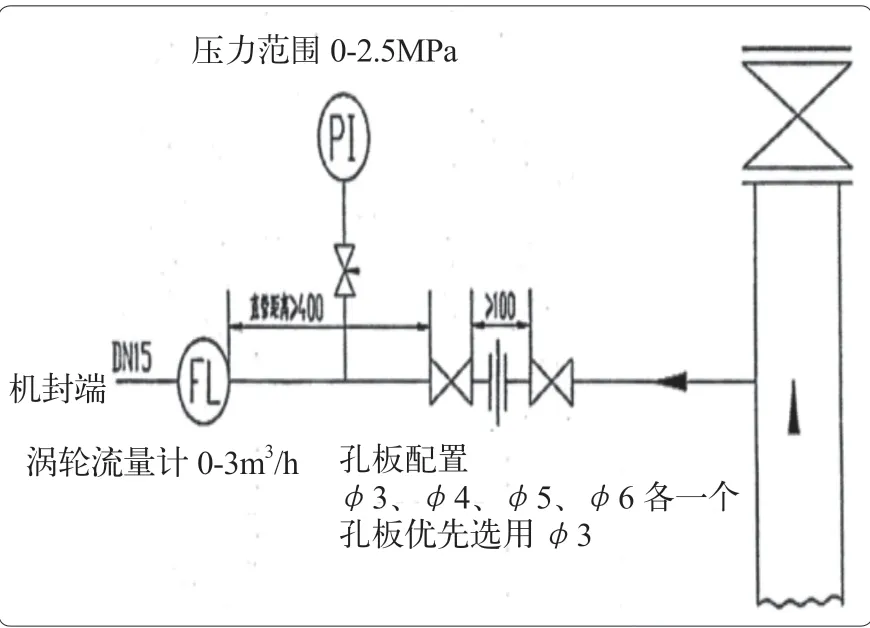

該泵原設計為二級葉輪出口外引DN15 管路,經三通分兩路給驅動端和非驅動端機械密封作為首級沖洗液使用。優化設計為,驅動端沖洗管路維持原設計不變,非驅動端采用外引泵出口高壓介質作為沖洗液單獨沖洗,維持管徑不變的同時,沿途增設截止閥、孔板(φ3mm、φ4mm、φ5mm、φ8mm 4 種規格,初選φ3mm)、現場壓力表及渦街流量計(如圖4),使驅動端和非驅動端沖洗液流量及壓力均得到保障,以此來增加密封腔壓力和沖洗流量。

圖4 改造后沖洗示意圖

優化機械密封結構

結合以往改造經驗,針對此類臨近飽和蒸氣壓的輕烴類使用工況,對動環的結構優化,加端面開深槽結構,降低密封面的產熱量,前置獨立節流裝置以此營造機械密封獨立密封腔壓力,節流環設計為碳化硅材質,雙邊預留0.1 mm 余量,以此避免介質壓力過大造成密封腔超壓(如圖5)。節流環在運轉過程中會隨著沖洗介質的流動狀態調整至最佳位置,既保證了密封腔壓力,又與沖洗液通流部位達到平穩過流。

圖5 改造前沖洗示意圖

利用冷卻沖洗液降低流體溫度

該泵密封腔外部設計為可通入冷卻液夾套形式,為下進上出,內螺紋聯接形式,可利用裝置服務站所提供的循環冷卻水引至夾套,通過調整流量來控制密封腔內部溫度,以此來降低介質溫度,使其飽和蒸氣壓降低,以保證液膜維持良好。

實施效果

改進后運轉實測,機封本體溫度45 ℃左右,密封腔壓力實測1.0 MPa,非驅動端新增沖洗管線表壓為1.1 MPa,密封腔壓力為1.08 MPa,流量為1.44 m3/h,機械密封本體及沖洗管線溫度無異常,且運行良好,達到了預期效果。該優化方案有效地解決了之前密封頻繁泄漏的問題,延長了機械密封的使用壽命,直接節省了大量的維修費用和配件費用,更避免了裝置非計劃停工,保障了安全運行,提高了裝置的經濟效益。

結論

綜上所述,機械密封在輕烴類機泵上的應用由于介質的特殊性和復雜性,為保證穩定工作,密封端面之間一般要求形成穩定的液膜,避免干摩擦,從而導致密封發熱和增加磨損。因此由于介質汽化而引起的液膜破壞是制約性能的主要因素。所以從設計選型階段就要結合實際,不僅要從機械密封上優化選擇,而且在機泵選型制造階段及工藝條件上也要重視,最大化地提升設備運行的合理性和科學性。 ●