“雙碳”背景下提升有色金屬加工經濟效益途徑的探討

各行各業實現節能減排的“雙碳”目標,是我國一場廣泛而深刻的經濟社會系統性變革。相關行業已積極采取行動,制定相應節能減碳措施

應對“雙碳”對行業影響,有色金屬加工行業面臨相同的影響。雖有學者認為有色金屬加工不屬高耗能行業

,但仍被普遍認為是高耗能行業,導致政府主導的有序用電及高電價對行業沖擊較大。在“雙碳”背景下,節能減碳、降成本、提高競爭力,具有更為現實的重大經濟和社會效益,引起行業高度關注,其中線材加工尤為業界關注。本文介紹了部分有色金屬線材的用途和市場規模,綜述了加工節能技術現狀,統計了部分有色金屬線材常規加工技術耗能數據,探討節能技術對行業產生的經濟和社會效益,為行業提供有益參考。

?Mitchell Timothy,“Society,Economy,and the State Effect”,in George Steinmetz(ed.)State/Culture:State- Formation after the Culture Turn,Corner University Press,1999,pp.76 ~97.

1 部分有色金屬線材用途和市場規模

Cu、Al、Zn、Zn-Al、軟釬料等有色金屬線材廣泛用于電(線)纜、熱噴涂防腐、電子元件等領域。Cu、Al線(電)纜分為工業和消費用,工業用電纜市場規模巨大難以統計,消費線纜用于交通工具、電子信息產品、辦公、家電等領域, 2021年我國用于消費類線纜市場總量預計1922億元

;鋁線也用于金屬化薄膜電容器的薄膜金屬化蒸鍍層、激光防偽標識鋁鍍膜層和鋁電解電容器的鋁舌(鋁梗),國內市場尚難精確統計,至少在1萬t·y

以上。Zn、Zn-Al及Al線材主要用于熱噴涂防腐,僅長三角地區2019年市場規模達210億元

,國內市場規模難以統計,也有研究鋅及其合金線材用于沖制電池鋅殼

、替代銅材用于拉鏈和家用電源插座插腳等領域,市場規模尚無法統計。軟釬料(熔點≤450℃)主要為錫焊料、錫鋅基合金和巴氏合金等,廣泛用于電子產品、機械工程等領域。2020年全國錫焊料規模以上企業總量達8.58萬噸

,在“雙碳”政策導引下,隨著光伏、新能源建設等領域提速,錫焊料前景看好;錫鋅基合金線材用于金屬化薄膜電容器端面噴金層

和制備靶材

(建筑、汽車等玻璃鍍膜),國外也有用于熱噴涂防腐報道,在國內申報并獲發明專利授權

,用于金屬化薄膜電容器的錫鋅基合金線材國內市場約1萬t·y

,用于防腐的市場主要在國外,用于靶材的市場剛起步,兩者市場規模尚難統計,但前景看好。巴氏合金用于制備滑動軸承減磨層,常規采用離心澆鑄技術,存在巴氏合金利用率、結合強度和自動化程度低,澆鑄層缺陷多、作業環境差等不足,隨著CMT(Cold Metal Transfer)冷金屬過渡焊接智能制造技術發展,巴氏合金線材替代鑄錠材用于制備滑動軸承減磨層

,以解決離心澆鑄存在的缺陷,文獻

統計2017年國內巴氏合金錠用量約4000t,2020年市場規模約4500t

,其中大部分可用巴氏合金線材替代,因此巴氏合金線材市場潛力較大。總之我國有色金屬線材市場規模巨大。

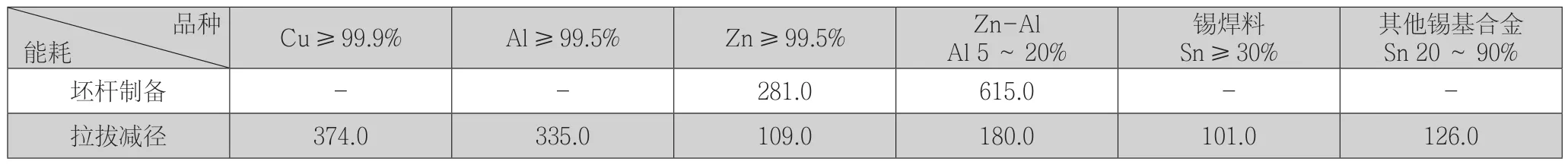

2 部分有色金屬線材加工耗能統計

Cu、Al、Zn、Zn-Al、軟釬料線材由連續鑄造或擠壓法制備線坯(坯桿),線坯再經軋制或拉拔減徑制得,參考相關標準

及企業生產現場統計,表1給出部分有色金屬線材常規加工技術耗能數據,表中銅坯桿上引法制備(Φ20mm),鋁線材以φ9.5mm的1系為主,拉拔最終線徑按φ1.60mm測算。

3 有色金屬線材加工節能技術現狀

有色金屬加工技術發展已有上百年歷史,工藝較成熟,隨著工業技術的發展,節能新技術也隨之不斷得到研發,并在實際應用取得明顯效果。

以錫焊料、錫鋅基合金和巴氏合金為代表的軟釬料線材,目前均采用合金熔體配制、澆鑄成擠壓錠、擠壓機將擠壓錠擠壓成粗線坯,粗線坯再拉拔成成品線徑。為研究更節能的加工技術,已有企業研究連續擠壓機進行連續鑄擠軟釬料,但試驗表明連續擠壓機不適合有一定熔程的金屬。

3.1 軟釬料反向擠壓及近終成型尺寸擠壓技術應用

軟釬料易于焊合宜采用擠壓法制取坯桿,其工藝為:合金熔化澆鑄成鑄錠、鑄錠擠壓成坯桿、坯桿減徑。該工藝所用壓機常采用正向擠壓,擠壓過程隨模筒內物料減少,壓力逐步從最高啟動壓力降至最低尾料壓力。反向擠壓技術常用于Cu、Al加工

,擠壓過程物料與模筒無相對移動而減少了摩擦和模具磨損,降低了擠壓力使擠壓過程更穩定,擠壓線坯品質更優良。Cu、Al的擠壓錠之間焊合缺陷多,一般按廢料處理,因此現有反向擠壓模具不考慮焊合。基于軟釬料易于焊合的特性,正向擠壓過程可獲得連續的、線材質量基本一致的擠壓線坯,因 Cu、Al反向擠壓不適合軟釬料,無法發揮反向擠壓的優勢。近幾年筆者企業研究適合軟釬料反向擠壓和近終成型尺寸的模具

,并互相組合,實現反向擠壓功能,保留擠壓錠之間良好焊合特性,具備同時獲取十數根連續的、質量基本一致的近終成型尺寸擠壓線坯,實際應用于難拉拔錫合金產品(如高銻巴氏合金),在相同的擠壓比前提下,擠壓初始階段最大擠壓力可降低約10%,擠壓啟動后擠壓力始終保持在正向擠壓的尾料壓力值附近,擠壓過程的擠壓力平均可降低35%左右,通過工藝調整,擠壓線材直徑可降到Φ1.70mm左右,后續只需拉拔1~5道次即可作為成品,形成短流程工藝,節能效果非常突出。該技術已通過浙江省科技成果鑒定(浙技促鑒字[2018]第513號,科技成果登記證編號:18006626),鑒定結論處國內領先水平,帶來明顯的經濟效益,也保障了國內滑動軸承制造業應用增材制造技術的基礎材料供應。

DCFR第二編第六章規定了多項關于代理的規則,卻未規范代理人與被代理人之間的內部關系。II.-6:101宣稱:本章所含規定僅適用于代理行為在被代理人與第三方締約人之間、以及在第三方締約人與代理人之間創設的外部關系。這一態度與《國際商事合同通則》2.2.1第2款相同。在關于代理制度之一般的II.-6:105和II.-6:107中,統一規定直接代理和間接代理則是一項意義非凡的新事物。說到底,這兩個條文都受到了《日內瓦公約》第12條和第13條第1款的影響。

3.2 輥模拉拔技術簡介和應用

錫鋅基合金和巴氏合金線材推薦使用反向擠壓及近終成型尺寸擠壓技術獲取細線徑線坯,盡量減少拉拔工作量,但因工藝和材料特性的需求(如含釬劑錫焊料),錫焊料線材需要制備較粗的線坯通過拉拔減徑。試驗表明,錫焊料抗拉強度較低

,一般不超過45N·mm

,采用輥模拉拔的節能性價比不高,因此謹慎選擇輥模拉拔線徑在φ4.5mm以下的錫焊料,但從減少危險廢物排放考慮,也可使用輥模拉拔。試驗表明6個以內輥模組合連續拉拔軟釬料線材,無需對線材循環冷卻或潤滑。

輥模拉拔的線材變形原理與軋制基本相同

,差別在于提供線材變形動力,軋機軋輥動力來自于電機驅動,輥模則來自于線坯拉拔。軋機的技術已非常成熟,其孔型適合特定寬展特征的線材,為建立連續軋制所需的張緊力,導致軋輥與線材存在約0.5%的打滑率。多組軋機組合形成連續輥軋,可提高加工效率,但積累打滑率引起附加載荷增加了電機負載,打滑易破壞線材表面,增加金屬屑。輥模適合替代拉拔模拉拔線材,其結構相對軋機簡單,一組輥模適合多種寬展特性相近的線材拉拔,具有適應性廣、孔型易調、無打滑、不易斷線。輥模用于拉拔金屬線材的研究較多

,較早見于黑色金屬

。研究表明輥模拉拔的線材性能更優,然輥模拉拔賤金屬的性價比不高,黑色金屬領域實際應用罕見,較多見于鈦合金、特種有色合金

或難拉拔有色合金。近年來隨著有色金屬行業在性能、成本、環保壓力下,基于輥模諸多良好特點,在Cu、Al、Zn、Zn-Al、軟釬料領域得到研究和應用,取得明顯的實際應用效果。

3.2.2 輥模拉拔技術應用

(1)Cu線材加工領域的應用:我國是銅加工的大國,在銅加工領域推廣輥模拉拔技術,節能潛力巨大。已有研究表明

,拉拔變形量為8%的簡單截面形狀銅型材,輥模可比拉絲模降低22%的負載,且明顯改善銅型材的表面美觀度,提高市場競爭力。目前雖尚未有輥模用于拉拔銅線材的報道。根據現有研究結果,采用輥模拉拔銅線材,可發揮其節能潛力。現有研究也表明,限于輥模的拉輥轉速,拉拔線材的速度不宜超過600m·min

,否則軸承在接近極限轉速運行,容易影響使用壽命。

(2)Al線材加工領域的應用:已有研究

表明合理設計的輥模適合鋁及鋁合金線材拉拔,多個輥模組合可連續拉拔具有加工硬化特性的鋁合金線材,拉拔過程無需退火處理,解決使用拉拔模拉拔具有加工硬化鋁合金線材,需退火處理后方可拉拔的難題。該研究表明:輥模拉拔鋁及鋁合金線材,在相同的變形量條件下,拉拔力可比拉拔模降低41%,拉拔節能效果達到26.8%;輥模滾動摩擦替代拉拔模滑動摩擦,鋁屑產生量明顯減少,不超過3個輥模組合連續拉拔線材,無需對線材循環冷卻或潤滑,4個及以上輥模組合連續拉拔,可使用低粘度潤滑油替代專用鋁線拉拔油循環冷卻線材;油泥雜物易于過濾和沉淀,廢拉拔油排放減少,環保性佳。

(3)Zn、Zn-Al線材加工領域的應用:Zn、Zn-Al線材常用于金屬表面防腐熱噴涂,也是電子行業基礎材料

。線材常規通過連續鑄造制備坯桿,經初軋制獲得粗線桿,粗線桿采用拉拔模拉拔,拉拔過程發熱量較大及金屬熔點較低,導致拉拔速度無法超過320m·min

,如果斷面減縮率超過12%以上,則多個拉拔模連續拉拔容易斷線。為提高拉拔效率和降低成本,目前已有輥模拉拔Zn、Zn-Al線材研究,并得到實際應用

。研究表明輥模適合Zn、Zn-Al線材減徑加工,且多個輥模組合,放置在水箱拉拔機內替代拉拔模使用

,可發揮輥模拉拔的優勢。研究表明輥模的斷面減縮率可接近拉拔模約兩倍,拉拔速度提高30%以上,降低能耗29.5%以上,輥模拉拔產生金屬屑明顯減少。4個以內輥模組合連續拉拔線材,無需對線材循環冷卻或潤滑,5個及以上輥模組合連續拉拔,可使用低粘度潤滑油替代皂化液循環冷卻線材,油泥雜物易于過濾和沉淀,廢拉拔油排放減少,環保性佳。低熔點有色金屬線材拉拔模拉拔,一般采用皂化液,皂化液含有大量水,吸收熱量大,線材不易因溫度過高拉斷或拉細。但皂化液是一種很容易變質的油水混合物,一旦變質容易腐蝕線材,散發難聞氣息,廢皂化液是《國家危險廢物名錄》規定的危險廢物(廢物類別:HW09)。輥模拉拔產生熱量低,可不用或用低粘度潤滑油替代皂化液,不影響拉拔速度,潤滑油可循環使用,金屬屑易于過濾和沉淀,因此更經濟和環保。

(4)軟釬料線材加工領域的應用

二是關注每一個員工的自身特點,用足每個員工的優勢。努力提高員工團結同事協調同事關系的能力,合理組合員工,取長補短,發揚合作辦公精神。

在式(1)基礎上,本文給出完全加權負項集支持度及正負關聯規則(I1→I2, I1→﹁I2,﹁ I1→I2)置信度(all-weighted Association Rule Confidence,awARConf)的計算公式,如式(2)至(7)所示.

3.2.1 輥模拉拔技術簡介

3.3 連續鑄造制取Zn、Zn-Al坯桿節能技術的應用

3.3.1 制取Zn坯桿的應用

Zn坯桿一般采用水平連續鑄造方法獲得,金屬的熔化爐選用工頻爐最為經濟,與常規電阻式反射爐相比,可節電22%左右,產渣量減少0.48%。工頻爐常用于Cu、Al坯桿的制備,但用于熔點較低的Zn連鑄制取坯桿,存在以下技術問題,并已得到解決:

我公司通過對堵截式澆注系統的研究、設計,并通過MAGMA溫度場模擬對比分析、試驗跟蹤及不斷改進,最終在磨輥體、齒圈、輪帶等大型鑄鋼件上成功應用。經生產驗證統計,采用堵截式澆注系統后,生產的鑄件UT檢測合格率有顯著提高,且鋼液利用率提高3%左右,輪帶的工藝出品率平均提高2.46%,齒圈的工藝出品率平均提高3.9%。堵截式澆注系統的應用,在提高鋼液收得率、降低成本的同時也可以更好地保證了鑄件質量。圖3是我公司生產的大型鑄鋼件落砂后的堵截式澆注系統的實際情況。

(1)工頻爐采用搗打料砌爐,現有搗打料一般都屬高溫搗打料,雖有燒結400℃左右的搗打料可供選擇,但延長了燒結時間。鋅合金熔溝首次啟爐熔化產生的氣體和體積膨脹

,容易造成熔溝噴料而斷溝致爐體報廢,Zn在419℃時開始熔化,此時搗打料燒結硬度尚未達到理想狀態,熔體易鉆入搗打料縫隙,形成漏爐而縮短爐體壽命。通過改進熔溝樣板設計

,可在初次啟爐時將爐內積存的氣體和膨脹熔體導出熔溝,避免熔溝噴料和熔體擠入搗打料,使搗打料有足夠燒結時間。

(2)常規Zn坯桿制備用結晶器結構

內芯易變形,一旦發生變形,配裝的石墨結晶管不易貼合結晶器內表面,造成結晶器使用壽命不超過6天即需停爐更換,重新啟爐造成能耗和工時浪費。新型防變形結晶器結構

可解決該缺陷,實際使用顯示,其使用壽命可以提高到12天以上,減少切換結晶器帶來生產停頓和能耗損失。

3.3.2 制取Zn-Al坯桿的應用

Similarly,when diag column of) is a zero vector.Therefore,the estimated frequency parameters can be paired by maximizing the following cost function:

4.3.1 Zn線材加工行業節能經濟效益

4 節能新技術應用對提升經濟和社會效益的探討

考慮各地電費價格略有不同,本文根據浙江省紹興地區電費價格平均0.656元/度(尖峰時長4小時1.0765元/度、峰電時長9小時0.8806元/度、谷電時長11小時0.3197元/度),及對有色金屬加工企業按1.5倍的價格計費。本文按0.984元的價格,對應用節能技術對所述線材加工經濟、社會效益進行測算、統計和探討。

4.1 Cu線材加工行業的經濟效益

Cu線材的制坯工藝已相當成熟,線材減徑工藝還有節能的潛力。常規Cu線材減徑工藝先將Φ20mm的鑄坯桿軋制到Φ8.0mm粗線材,粗線材再經拉拔模拉拔到所需細線徑,考慮到拉拔效率,Φ3.5mm以下規格的Cu線材需要高速拉拔,輥模一般不適合高速拉拔,可用輥模替代Φ8.0mm~Φ3.5mm規格的拉拔模。統計Cu線材拉拔模減徑設備用電,大拉拔機用電約121kWh·t

,按參考文獻

輥模拉拔可降低能耗22%測算,可節電26.6kWh·t

,如果按年產6萬噸Cu線材測算,每年至少可節電159.6萬度電,節約成本157.0萬元,可確保企業電耗低于文獻

規定的先進限額值(≤401kWh·t

)。

“人的志向從兒童階段就開始萌生了。它是隨著孩子思維、學習與實踐活動的發展,隨著家庭和學校教育的不斷深化,從無到有,從低水平到高水平逐步形成的。”(關穎《要成才先立志》)除了大環境的鑄造,陶淵明整個成長過程中母親的教育和外公的影響也非常大。

4.2 Al線材加工行業的經濟效益

Al坯桿制備常規用天然氣作為能源,生產企業常將制得的Al鑄坯桿軋制到Φ9.5mm左右線材外售。Al線材加工企業通過大拉拔機、中拉拔機等,將Al線材減徑至不低于Φ1.6mm成品,文獻[29]研究了輥模拉拔Al線材技術和節能效果,考慮到拉拔速度等因素,輥模可替代大拉拔機Φ9.5mm~Φ3.0mm規格的拉絲模,統計Al線材減徑設備用電,大拉拔機用拉拔模耗電約191.2kWh·t

,按輥模節電效果26.8%計算,節電51.2kWh·t

,如按線材10000t·y

測算,可節電51.2萬kWh·y

,節約成本50.4萬元,研究表明拉拔具有明顯加工硬化的鋁合金,輥模拉拔無需退火處理而不會拉斷,節能效果更明顯,可確保新建企業電耗低于文獻[14]規定限額(≤386kWh·t

)。

4.3 Zn、Zn-Al線材加工行業的經濟效益

Zn-Al線材常規加工采用中頻爐配制合金熔體、熔體澆鑄成擠壓錠、壓機將擠壓錠制成粗線材(常規φ9.0mm)、拉拔模拉拔到所需線徑(一般不小于Φ1.6mm)。擠壓過程擠壓錠和擠壓機模具需要維持在280℃左右,Zn-Al因熔程寬其擠壓速度遠低于Cu、Al,因此常規工藝產量低、耗能高、線材焊合缺陷多,在國際市場沒有競爭力,筆者企業基于定向凝固技術原理

,開發出適合連續鑄造Zn-Al高質量鑄坯桿、鑄坯桿熱態直接進入連續擠壓減徑為近終成型尺寸粗線材,粗線材經輥模拉拔到Φ2.00mm,再用拉拔模拉拔至所需線徑。該技術通過浙江省科技成果鑒定(浙技促鑒字[2021]第422號,科技成果登記證書編號:DJ10602021Y0050),鑒定結果處國際先進水平,為筆者企業帶來明顯的經濟效益。

4.4.1 錫焊料線材加工行業節能經濟效益

紅薯、紫薯、白薯,都各有優點,朋友們可以根據自己的身體狀況來選擇,多吃甘薯,防治心血管病、抗癌、抗衰老……作用很大,卻很便宜,何樂而不為呢?

(2)Zn鑄線坯經粗軋制成粗線材(一般為Φ8.5mm),粗線材用大拉拔機、中拉拔機拉拔到所需成品,Zn熔點較低,一般拉拔速度不超過320m·min

,故輥模替代拉拔模范圍較廣,在Φ2.0mm規格以上的Zn線材均可用輥模替代。按企業統計拉拔Φ2.0mm,拉拔模拉拔能耗約82 kWh·t

,按輥模可降低能耗29.5%計算,可降低24.2 kWh·t

。

上述以年產2萬噸Zn線材測算,每年可節電174.4萬度電,降低成本171.6萬元。

4.3.2 Zn-Al線材加工行業節能經濟效益

筆者統計擠壓工藝制備Zn-Al粗線坯工藝所需能耗約615kWh·t

,筆者企業開發的連續鑄造高質量Zn-Al坯桿技術工藝,降低連續鑄造Zn-Al坯桿工序能耗30kWh·t

。原工藝粗線材拉拔模拉拔能耗約180kWh·t

,主要是Zn-Al存在高溫軟化特征

,拉拔模連續拉拔易造成線材拉斷或內部缺陷擴大,不能在水箱拉絲機內用拉拔模連續拉拔,需要一次3~4顆拉拔模拉拔,變形量小、拉拔流程長。新工藝將鑄坯連續擠壓成近終成型尺寸(φ5.5mm左右),應用組合輥模替代Φ2.0mm規格以上的拉拔模減徑,可在水箱拉絲機內進行連續拉拔,經統計降低能耗43.7kWh·t

,線材性能一致性更優。兩者合計可降低能耗166.3kWh·t

。

上述以年產Zn-Al線材5000t測算,可節電83.2萬度電,降低成本81.9萬元。

通過筆者企業的節能技術改造,使我國鋅合金線材達到與國際同行競爭的能力,不僅在國內市場替代國際同類產品,經專業審計機構審計(紹天源會審[2021]第623號),2018年至2020年進入國際市場超過600萬美元,取得了顯著的經濟和社會效益。

4.4 軟釬料線材加工行業節能經濟效益

(1) Zn線坯常規采用電阻熱反射爐熔Zn制取鑄線坯,企業統計所需能耗281kWh·t

左右,應用工頻爐替代電阻熱反射爐,可降低電耗61kWh·t

,解決結晶器熱變形技術,減少結晶器更換啟停爐操作,可降低能耗2kWh·t

。兩者合計可減少63 kWh·t

。

針對景區垃圾產生區域分布,主要集中于景區各景點,因此,在設置景區垃圾回收點時,主要考慮景點的回收點設置。在設置過程中,根據各景點開放區域面積、游客客流量以及垃圾處理難度,可得:

錫焊料分為帶釬劑與不帶釬劑兩種類型產品,除非有單獨的專用擠壓設備,一般不建議在壓機上采用近終成型尺寸技術,而是直接擠壓φ9.5mm粗線坯,提高擠壓設備的通用性,然后將粗線坯用輥模拉拔到φ4.5mm左右線坯,后續再用拉拔模拉拔,粗線坯用拉拔模拉拔統計能耗為62kWh·t

,統計輥模替代拉拔模可降低能耗約15kWh·t

,以年產5000t錫焊料線材測算,可節電7.5萬度電,節約成本7.4萬元。

4.4.2 錫鋅基合金和巴氏合金線材加工行業節能經濟效益

園地選擇:選擇光照條件良好,海拔在600~1700 米間,年平均溫度13~20℃之間,其中美味系獼猴桃年平均溫度13~20℃之間為宜,1月最低溫不低于0℃;中華系獼猴桃年平均溫度14~18℃之間,1月最低溫不低于4℃,海拔在600~1200米間為宜。同時要求土壤土層深厚,土質疏松,透水性、通氣良好, pH以中性偏酸為宜,同時注意雨季不積水。

錫鋅基合金和巴氏合金(其他錫基合金)線材制備工藝相同:合金熔體配制、澆鑄成擠壓錠、擠壓機將擠壓錠擠壓成粗線坯,粗線坯拉拔減徑。筆者企業采用反向擠壓和近終成型尺寸結合技術,將合金擠壓成φ1.70mm~φ2.5mm線坯,經拉拔模不超過5道次拉拔至成品,該技術取消大拉拔機、中拉拔機,僅保留細拉拔機,可降低能耗82kWh·t

,以年產5000t產能測算,可節電41萬度電,節約成本40.3萬元。

采用節能技術后的效果測算和實際統計數據見表2。

2018年肥料行業競爭日趨激烈,銷量下滑成為不爭的事實。隨著我國土地流轉的推進和農業規模化的發展,傳統農資銷售渠道正面臨考驗。新興農業經營主體和種植服務平臺層出不窮,市場競爭不斷加劇,迫使傳統企業渠道下沉。2018年,當肥料企業紛紛加緊布局、對接資源還未收官,終端角逐已經開啟。

4.5 節能技術的社會和其他經濟效益

(1)反向擠壓及近終成型尺寸擠壓技術屬短流程拉拔,減少了操作人員的勞動強度,在節約人工成本方面具有一定經濟效益。同時解決了難拉拔有色合金細線徑線材制備技術難題,為有色合金新領域的應用起到了明顯作用。短流程取消大量使用皂化液,減少危險廢物排放,所需設備場地減少,有一定社會效益;

(2)拉拔模產生較多的熱量,循環拉拔液帶走所產生的熱量,理論上需要同等能量循環冷卻拉拔液,因各地氣溫相差較大,拉拔液循環冷卻降溫所需能耗較難統計,但對降低循環冷卻系統負荷起到明顯作用,帶來一定節能經濟效益。

(3)輥模對拉拔液要求低,可不用或用低粘度的潤滑油替代皂化液或專用拉拔液,低粘度的潤滑油易循環過濾處理,危險廢物排放大幅減少,有利于環保。

(4)工頻爐制備Zn鑄線坯,可減少氧化渣0.48%,按2萬噸Zn線材生產規模,每年可節約96t鋅錠,降低了資源和能源消耗,增加經濟和社會效益。

5 結束語

(1)有色金屬線材加工節能減碳新技術研發和應用,是提升經濟效益和市場競爭力的主要途徑之一;

(2)反向擠壓及近終成型尺寸擠壓技術,可實現短流程工藝,節能效果最明顯;

(3)輥模拉拔技術,實現節能和減少危險廢物排放,有利于環保;

(2) 厚層砂巖、軟弱基座和差異風化形成的凹巖腔,構造形成的剪切裂隙及組合共同構成了滑坡活動的控制性內因,裂隙水及其補給為控制性外因,施工棄土對滑坡活動具有積極推動作用。

(4)Zn-Al坯桿制備新技術,節能效果明顯和提升材料性能,增加國內外市場的競爭力。

[1]王海蘊.碳達峰、碳中和對鋼鐵行業的影響及路徑分析[J],綠色制造,2021,4:36-38.

[2]王新頻,宋教利,李光鑫.我國水泥工業碳達峰與碳中和前景展望[J].水泥,2021,8:1-9.

[3]盧建.鋁加工不屬于高耗能行業[J].輕合金加工技術,2020,48(11):6-9[4]中商產業研究院.2021年中國電線電纜行業市場現狀及發展趨勢和前景預測分析[OL]. 中商情報網 訊 ,2021.03.05[2021.11.1].https://www.sohu.com/a/454189761_120159134.

[5]智研咨詢集團.2020-2026年中國金屬表面處理行業市場深度分析及投資風險預測報告 [OL].中國產業信息網 , 2019.11.27[2021.11.1].https://www.chyxx.com/research/201911/809668.html.

[6]張國富,傅珠榮,應小東等,一種鋅餅的制備裝置:中國,ZL202022840000.6[P].2021-08 -04.

[7]陳穎.中國電子材料行業協會電子錫焊料材料分會第二十八屆年會工作報告.中國電子材料行業協會電子錫焊料材料分會第二十八屆年會,海南三亞,2021[R].中國電子材料行業協會電子錫焊料材料分會,2021.10.

[8]YS/T866-2013.電容器端面用無鉛錫基噴金線.

[9]曹暉,袁軍林,福原康太,等 .一種低輻射鍍膜玻璃及其夾層玻璃制品 :中國, ZL201310050528.5[P].2015-12-12.

[10]清水宏明,橋船五郎,藤井宏明.外表面防腐蝕管、其制造方法、用于該管的外表面防腐蝕的合金線材的制造方法:中國,ZL200980100554.6[P].2012-01-18.

[11]陳劍鋒,黃煒,李鋒,等.電弧增材制造技術在滑動軸承領域的應用[J].軸承,2021,7:1-7.

[12]中國軸承工業協會.《全國軸承行業“十三五”發展規劃》R, 2016年3月發布.

[13]GB 29127-2012.銅及銅合金線材單位產品能源消耗限額.

[14]GB 31339-2014.鋁及鋁合金線坯及線材單位產品能源消耗限額.

[15]孫德華.銅及銅合金反向擠壓技術(續)[J].有色金屬加工,2009,38(6):50-51.

[16]陳文泗,羅銘強,劉靜安.鋁合金反向擠壓的特點及我國發展前景[J].鋁加工,2016,229(2):42-44.

[17]戴國水,張強,李鋒,等.一種擠壓模具:中國,ZL201610172610.9[P].2017-06-30.

[18]戴國水,張強,李鋒,等.一種擠壓模具:中國,ZL201620231218.5[P].2016-08-03.

[19]沈鐵軍,戴登峰,騰佳斌,等.一種錫合金擠壓模具:中國,ZL201920158913.4[P].2020-05-19.

[20]瞿芳,劉亞鋒.輥模在拉拔機拉拔裝置中的應用[J].金屬制品,2015,6:61-63.

[21]鄭寶龍,朱為昌,劉希和.輥模拉拔運動學分析[J].金屬制品,1996,22(5):10-13.

[22]鄭寶龍,李連詩,馀福昌.二連式輥模拔絲拉拔力計算[J].金屬制品 ,1993,41(4):13-16,

[23]王庸祿.有待認識與開發的輥模拉拔[J].金屬制品,1991,17(3):4-7.

[24]陳得友,閔學剛,李龍,等.拉拔方式對高碳鋼絲組織性能的影響[J].東南大學學報自然科學版,2019,49(4):749-756.

[25]陳雋.多組二輥模盒 :中國, ZL201220634501.1[P].2013-06-12.

[26]黃崇高,劉黨偉,陸小蕊.TC4線材輥模拉拔工藝研究[J].金屬鍛造焊接技術,2012,41(11):109-110.

[27]吳孟海,趙洪章,李積賢,等.輥模拉拔技術在鈮鋯合金絲材生產中的應用[J].寧夏工程技術,2008,7( 4):310-313.

[28]李鋒,彭孜,陳國權,等.銅合金帶材精整形用輥模的設計及應用[J].特種鑄造及有色合金,2022,42(2):122-124.

[29]董建光,傅珠榮,李鋒,等.不同成分鋁桿的輥模拉拔工藝設計[J].特種鑄造及有色合金,2021,41( 6):743-746.

[30]戴國水.無鉛噴金材料的發展現狀及展望等[J].電子元件與材料,2008,27( 10):1-5.

[31]張小龍,李鋒,鄒平,等.一種新型結構的輥拉模:中國,ZL201820731240.2[P].2018-12-28.

[32]張小龍,李鋒,鄒平,等.一種新型結構的輥拉模:中國,ZL201820731240.2[P].2018-12-28.

[33]李鋒,傅珠榮,江龍華,等.一種新型拉拔用輥模:中國,CN202120616859.0[P].2021-03-26.

[34]戴登峰,騰佳斌,張國富,等.利用輥模拉拔軟釬料合金的水箱拉拔機:中國,CN202110324970.7[P].2021-03-26.

[35]李鋒,錢康樂,傅珠榮,等.輥模拉拔軟釬料金屬的變形特征及其改進設計[J].有色金屬加工,2020,49(6):49-53.

[36]李鋒,傅珠榮,江龍華,等.一種高溫軟釬料減徑用輥模:中國,ZL201921054223.0[P].2020-05-05.

[37]董建光,戴登峰,李鋒,等.水箱拉拔機拉拔鋅線材用輥模的設計及應用[J].有色金屬材料與工程,2021,42(6):35-39.

[38]觀訇曼,韓偉城. 抗氧化鉛錫焊料和活性焊錫絲的生產及其應用[J].電子工藝技術,1991,2:21-27.

[39]周俊芳,王云龍.淺談水平連鑄感應電爐熔溝斷裂[J]. 有色金屬加工,2010,39(2):21-27.

[40]李鋒,應小東,葛鑫,等.有芯工頻爐熔溝樣板的結構優化研究[J].中國鑄造裝備與技術,2019,54(4):22-24[41]錢國統,梁狄浩,李鋒,等.錫鋅合金水平連鑄技術的探討[J].特種鑄造及有色合金,2007,27(11):867-868.

[42]董建光,張國富,朱光南,等.一種有色金屬連續鑄造用制坯裝置:中國, CN202122707915.4[P].2021-11-08.

[43]米國發,王錦永.定向凝固技術的基本原理及發展概況[J].金屬加工,2009,1:57-59.

[44]Zhenya Song,Ming Yan,Shenchao Jin,etc.Effect of heat treatments on the microstructure and mechanical properties of Zn-15 wt% Al alloy[J].Mater.Res.Express 7 (2020) 086522.