汽水分離器的研究現狀與展望

杜云川

蒸汽作為熱載體在工業生產中廣泛應用。蒸汽干度是蒸汽品質的核心評定因素,在一些行業應用規范中有具體的數值要求[1][2]。在蒸汽輸送系統中,蒸汽帶水過多將會引發強烈的水錘現象。在食品飲料行業,蒸汽直接跟物料混合,帶水嚴重將會導致食品的口感和品質下降。在制藥行業,蒸汽干度過低將導致滅菌失敗、產品不合格。因此,必須要對濕蒸汽除濕,提升蒸汽干度,加裝汽水分離器是典型且普遍的應用技術。

本文概括總結常用的汽水分離器,剖析現狀,分析遇到的問題、發展中存在的瓶頸,為以后的研究提供建議。

1.絲網式汽水分離器

1.1 原理及結構

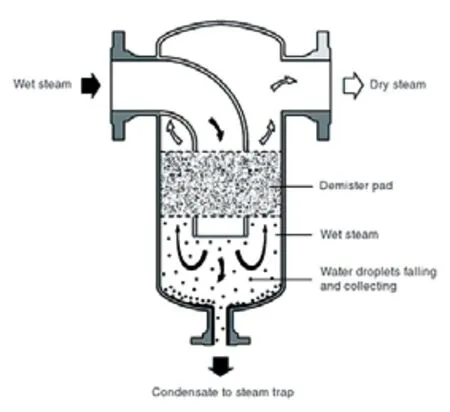

絲狀材料組成的網格式材料阻擋或吸收汽水混合物中的水分,如圖1 和圖2 所示。當液滴直徑大于絲網之間的間隙時,便不能通過絲網而被攔截下來,對于小直徑的液滴,而由于水具有一定的粘度和液滴在高速下的不規則形狀,其在經過絲網組成的間隙時會發生“橋接”的現象,從而被攔截下來[3][4]。

圖1 絲網分離器微觀結構圖

圖2 絲網式汽水分離器結構圖

1.2 應用及研究現狀

絲網式在石化行業的塔氣分離中應用廣泛,其分離效果主要受絲網材質、來流速度、液滴顆粒大小等因素的影響。對于材質的選擇上,一些研究比較了氣液過濾分離時玻璃纖維、聚酯纖維、芳綸纖維3 種過濾材料對壓降的影響,發現玻璃纖維濾材的持液量較大,但是壓降也相對較大,并提出了對纖維的選材建議,即可以分散液滴和更高效排水的材料更適合[5]。

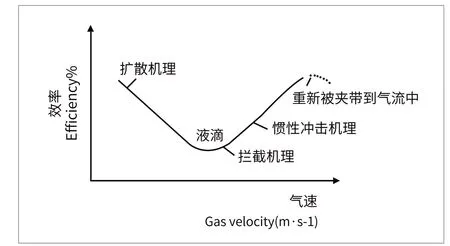

對絲網分離器的分離效率有顯著影響的是二相流的來流速度。圖3 顯示了在不同來流速度情況下絲網分離器的主要作用原理,在氣流速度比較小時,擴散機理起到主要的分離作用,隨著氣流速度的提升,攔截滯留開始起作用,隨著氣流速度的進一步提升,慣性沖擊機理起主要分離作用。其它條件一致時,低流速和高流速的分離效率高于中等流速,在來流速度較大的情況下,可能會發生液滴的二次夾帶[6~8]。

圖3 絲網式汽水分離效率與氣流速度關系

1.3 難點和展望

研究表明,汽液相密度、液滴粒徑、除沫器比表面積及汽體流速是影響分離效率的主要因素,已經有比較多的研究且形成了相對成熟的方法理論。但是,對于分離器容易造成的二次夾帶后,分離效率的變化規律以及模型預測缺乏研究。另外,分對實際應用中具備重大指導意義的問題,離器塔體及內部見的布置方式對于分離效率影響的研究,也是需要研究的重要方向之一。

2.旋風式汽水分離器

2.1 分離原理

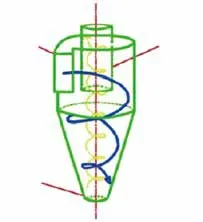

把汽水混合物從進氣管切向引入分離器,由于引入的汽流動能較大,形成在切向上具有很大速度的旋轉運動。液滴在慣性力和離心力的作用下,碰撞到旋風分離器殼體內表面上與汽流分離。被分離出的液滴在重力作用下,沿殼體內表面從排液口流出分離器[9~11]。工作原理如圖4。

圖4 旋風分離器結構示意圖

2.2 應用及研究現狀

旋風式汽水分離器結構簡單,無可運動零部件,制造容易,結實耐用,應用廣泛。但是內部氣體的流動比較復雜,液滴在旋轉運動時不僅受到離心力,還有液滴與液滴之間的碰撞、凝聚,與壁面撞擊的破碎等其他因素的影響。模擬研究顯示,不同大小的液滴在分離器內部的運動軌跡有所不同,小液滴受氣流脈動和大液滴攜帶的作用較為顯著,對分離性能影響較大,因此,液滴粒徑越大,分離效率也越高[12]。

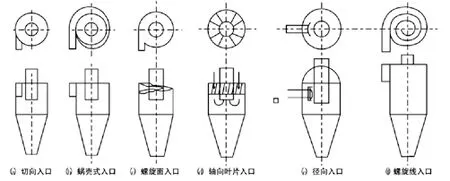

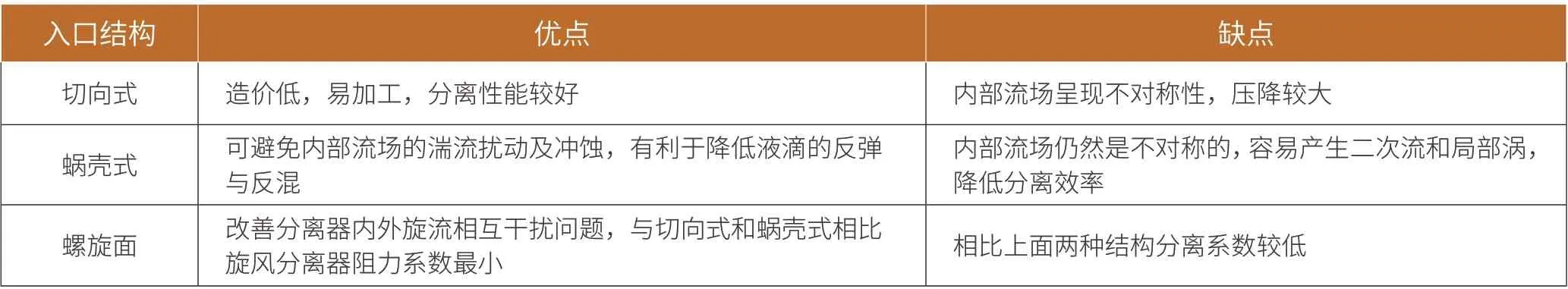

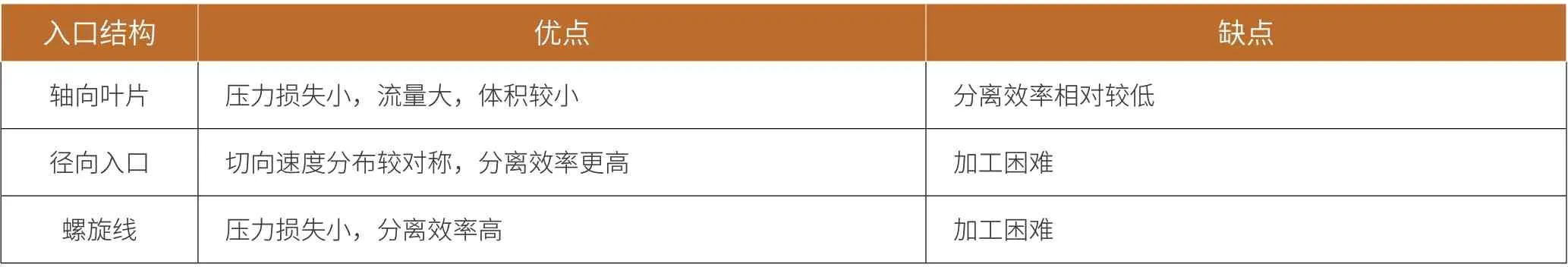

切向的氣流入口是常用的一種結構,其造價低,易加工且具有較好的分離效果。但是這種構造使得分離器內部存在壓力分布不均衡的情況,壓力損失較大。目前有切向式、蝸殼式、螺旋面、軸向葉片、徑向入口、螺旋線等氣流入口結構設計,見圖5[13~15],優缺點總結見表1。

圖5 入口結構圖

表1 入口結構優缺點對比

入口結構 優點 缺點軸向葉片 壓力損失小,流量大,體積較小 分離效率相對較低徑向入口 切向速度分布較對稱,分離效率更高 加工困難螺旋線 壓力損失小,分離效率高 加工困難

隨著計算流體力學的發展,國內外諸多研究者改進方法研究內部流動特性,為提高效率提供理論支持。如S.Bernardo 等模擬并研究了分離器內部結構對渦流的影響,并假設了幾種優化的結構設計;柯柄正、劉妍等建立了兩級汽水分離器內流體流動的數值模型,通過數值模擬和實驗數據的比對,對導葉個數、懸臂寬度和高度、以及出口直徑等分離性能影響因素進行了分析,并提出了設計優化建議[16~18]。

2.3 難點和展望

旋風分離器雖然結構簡單,但是流動特性復雜,細微的設計結構變化對分離效果就可能產生較大的影響。在分離的過程中,液滴會在分離器內部形成液膜,液膜在切向力的作用下很容易產生破裂,從而形成二次液滴。目前,對于液膜的運動特性、破裂機理的研究較少,有望成為今后重點方向。

3.波形板式汽水分離器

3.1 分離原理

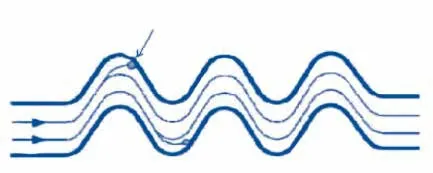

來流氣體通過曲折的流道空間來回進行Z 字型運動,在經過彎道時氣體的流動方向發生改變,液滴因為運動慣性會直接撞擊在波形板上,在波形板的表面形成一層水膜,并在重力的作用下被收集起來。常用作汽水分離器的末級分離,圖6 展示了波形板汽水分離器內部的構造以及分離原理[19]。

圖6 波形板分離器原理圖

3.2 應用及研究現狀

波形板汽水分離器的經歷了無勾、單勾、雙勾、吸附等發展階段。食品、飲料等行業應用較多。近十多年,因結構簡單性能穩定,其小口徑的應用得到了快速發展。隨著數值模擬和高速攝像技術的發展,相關研究取得許多進展。

影響分離效率的因素主要有液滴尺寸、汽流特性、波紋板結構等。數值研究方面,通過建立這些因素在波紋板內運行特性的數值模擬,模擬其運動特性。依據板內流動的動量方程和能量方程,建立了液膜平衡的數學模型,計算和分析液膜厚度、流速等流動參數[20~21];拉格朗日離散模擬研究,在分析大渦模擬、湍流脈動對分離效果的影響方面取得了較好的驗證結果[22];Fluent 軟件模擬表明,當入口速度不同時,波形板的汽流都會有一個臨界破膜速度,它隨著入口速度的增大而逐漸減少[23]。在試驗研究方面,主要通過高速攝影的觀察手段,分析液滴和汽流的行為特性。研究表明,當波形板裝有疏水勾時,其分離效率要比無勾時要大很多[23];流的湍動度對液滴的破碎和聚合有很大影響,并且波形板的分離效率與液滴直徑有關[24]。

3.3 難點和展望

液滴分離后,液膜的破裂會產生二次攜帶,深入研究其機理的數學模型以及影響因素,有望成為以后的重要研究方向。

4.結論和展望

本文通過對市場上運行的主要類型的汽水分離器的研究和現狀分析,對于主要的研究成果進行了總結和展望:數值模擬技術的發展對于汽水分離器的發展有著巨大的貢獻。無論哪種分離形式,二次攜帶都是共同存在的難點,至今沒有非常好的解決方法,今后的研究中,將是一個重點方向。多種分離方式的組合來解決現有問題實現高效汽水分離,是值得探索和研究的方向。