一種高速對轉槳扇的設計參數對性能的影響

袁培博,李博,湯宏宇,張振臻,童佳慧,蘇嘉殷

(南京航空航天大學 能源與動力學院,江蘇 南京 210016)

0 引言

螺旋槳是一種將發動機的動力轉化成拉力的裝置,其具有推進效率高、起降性能和經濟性好的優點。螺旋槳技術在20世紀30年代和40年代穩步發展,隨著20世紀50年代渦噴發動機的引進,提高飛機飛行速度成為新飛機設計的首要目標,故研究重點轉向了渦輪噴氣發動機。20世紀70年代初石油危機的出現,低耗油量的航空螺旋槳技術重新獲得重視,西方國家開始對高速螺旋槳進行了一系列研究[1]。

1974年美國劉易斯研究中心首先開始對高速螺旋槳進行評估,首次提出“槳扇”的概念[1]。這種先進的高速螺旋槳發動機不僅在較高飛行速度和飛行高度下有更高的工作效率,還能大大節省燃料,具有很大的潛力。從此槳扇的研制進入了黃金時期,關于槳扇的氣動設計、強度校核、噪聲方面的研究成了科學家研究的熱點[2-4]。NASA在此基礎上設計出了SR系列槳扇并進行了一系列風洞試驗來測試其性能,其中兼顧空氣動力學和聲學性能的單槳扇SR-3在設計狀態下性能最佳[5-6]。20世紀80年代,漢密爾頓在基于SR-3單槳扇的基礎上設計了CRP-X1和CR11兩種對轉槳扇,并進行了風洞試驗,結果表明,對轉槳扇的效率高于單槳扇的效率[7-9]。STUERMER A[10]結合空氣動力學和氣動聲學對對轉螺旋槳的葉片進行了重新設計,在Ma=0.75、高空H=10 km的條件下對其進行了非定常仿真。通用電氣公司使用計算流體力學和計算聲學設計了槳扇模型,該槳扇能在高速飛行條件下保持很高效率的同時產生的噪聲也很小[11-12]。

國內在20世紀八九十年代曾針對槳扇開展了研究。劉導治[13]對槳扇氣動計算方法的發展進行了綜述,討論了槳扇的氣動設計過程和超臨界葉型設計,并提出了發展槳扇應注意的問題。朱年國等[14-15]從現代先進槳扇設計的特點出發,對槳扇設計參數的選擇和可能產生的影響進行了評述,并用升力線法設計了槳扇模型。近年來,祁宏斌等[16]在單槳扇設計方法的基礎上設計了對轉槳扇性能計算模型,然后利用NASA風洞試驗數據進行了驗證,結果表明該計算模型可以較準確地模擬對轉槳扇性能。周人治等[17]在壓氣機設計方法的基礎上就對轉槳扇的設計方法進行了探索。夏貞鋒和史文博等[18-19]先后研究了對轉槳扇前后轉子間的滑流干擾和氣動干擾。史永運等[20]提出了一種計算某一匹配推力系數下螺旋槳效率和進距比關系曲線的優化方法,優化后巡航性能顯著提升。陳博等[9]對國外槳扇的發展情況進行了綜述,還分析了槳扇發動機的研制趨勢,為我國槳扇技術的發展提供參考。

總體來看,國外對對轉槳扇的研究主要集中在優化葉片設計、非定常數值模擬和精密的實驗測量上,國內有關對轉槳扇的研究才剛剛起步,涉及槳扇模型的設計、數值模擬、噪聲分析和風洞試驗,而對轉槳扇設計參數對槳扇性能影響的相關研究較少。本文采用定常計算方法來研究對轉槳扇的前后槳距、級間距以及槳扇直徑的變化對其性能的影響,可為對轉槳扇的氣動設計提供參考。

1 術語介紹

螺旋槳進距比、拉力系數、功率系數、功率和效率分別為:

J=V0/ns·D

(1)

(2)

(3)

P=2·π·ns·M

(4)

(5)

式中:V0是來流速度,m/s;ns為螺旋槳轉速,r/min;D為螺旋槳直徑,m;T為螺旋槳產生的拉力,N;ρ為空氣密度,kg/m3;M為螺旋槳產生的轉矩,N·m。

2 計算模型

2.1 設計參數

滿足發動機功率要求的實際尺寸為:對轉槳扇直徑4.4 m,轉速850 r/min,主要設計參數如表1所示。

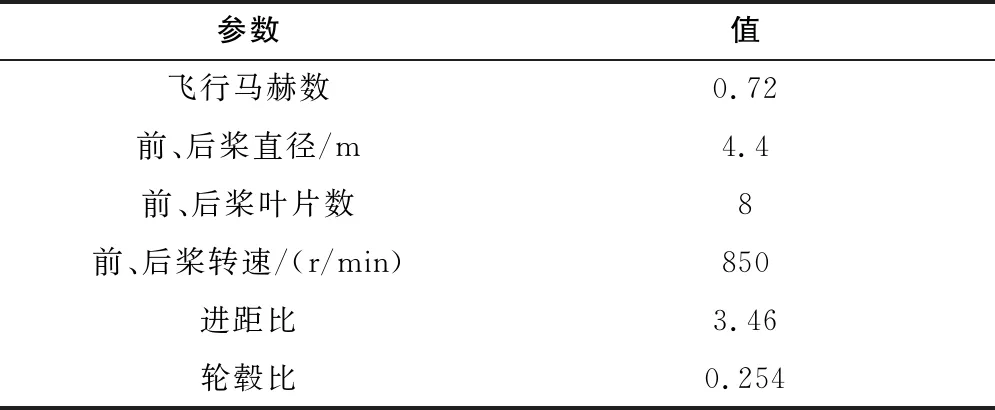

表1 對轉槳扇主要設計參數

2.2 計算模型

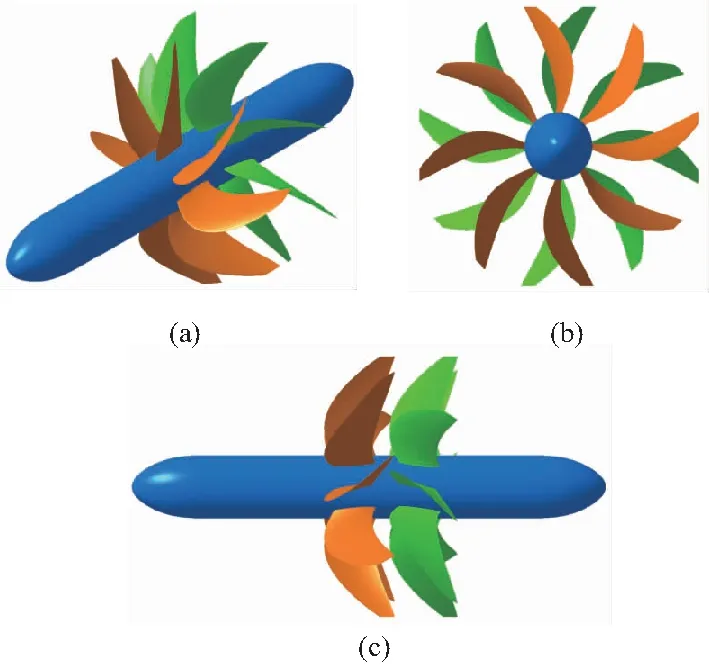

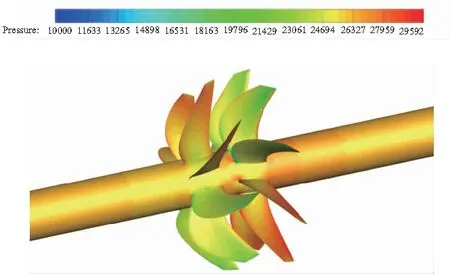

槳扇型面參考UCT[21]的SR-3對轉槳扇設計生成。圖1為對轉槳扇的計算模型(槳扇直徑D為4.4 m,前、后槳葉片數均為8,前后槳的槳距角度大小均可調節,圖中橙色為前槳,綠色為后槳)。順氣流方向看,前槳為順時針旋轉,后槳為逆時針旋轉,前后槳旋轉方向相反,轉速大小相等(本刊為黑白印刷,如有疑問請咨詢作者)。

圖1 對轉槳扇的計算模型

2.3 計算網格

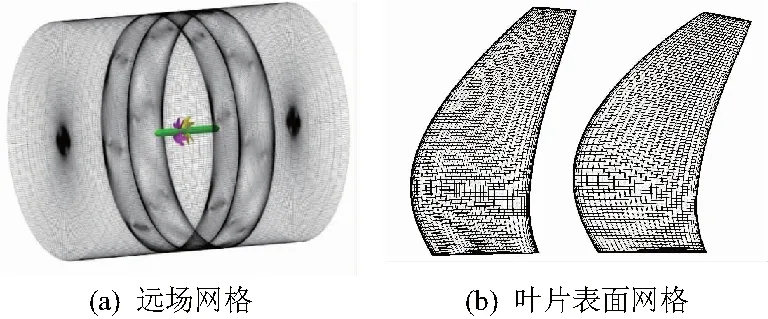

計算網格采用NUMECA公司的自動化結構網格生成器AutoGrid5生成。該軟件有著先進的網格自動優化算法,針對旋轉機械可以快速、高質量地生成全六面體結構化網格。在生成對轉槳扇網格時,選用了對轉風扇模版。遠場直徑和長度均是槳盤直徑的10倍。網格單元總數為1 500萬。網格整體圖和局部圖如圖2所示。

圖2 對轉槳扇網格

3 數值方法

在本文的計算中,湍流模型采用Spalart-Allmaras(extended wall functions)模型。Spalart-Allmaras模型是一種單方程模型,它求解了運動湍流黏度的模型傳輸方程,已被證明對承受逆壓力梯度的邊界層有很好的效果,在葉輪機械領域應用廣泛。但該湍流模型屬于低雷諾數模型,而流經高速旋轉槳扇的流動屬于高雷諾數流動,因此,需對該湍流模型進行一定的修正。NUMECA的用戶手冊建議采用壁面函數法修正湍流模型。本文采用擴展的壁面函數法,目的在于以壁面函數處理近壁區域的流動。

槳扇設計飛行高度為10km,大氣條件為:壓力P∞=26 499.9 Pa;溫度T∞=223.5 K,密度ρ∞=0.413 5 kg/m3,來流馬赫數為0.7。計算時,進距比選取為包含設計進距比3.46在內的5個值,分別為3.79、3.68、3.46、3.27、3.10,對應轉速分別為775r/min、800r/min、850r/min、900r/min、950r/min。

4 計算結果分析

4.1 后槳槳距對對轉槳扇性能的影響

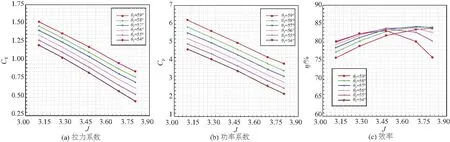

螺旋槳的槳距是指螺旋槳特征截面的剖面(也稱為翼型或葉素)弦線與螺旋槳旋轉平面之間的夾角。在給定工況下,改變螺旋槳槳距就是改變螺旋槳葉素相對于來流氣流的攻角。在20世紀30年代出現了變槳距技術,目的是讓螺旋槳在不同的工況下都處于最佳性能。氣流流過對轉槳扇是一種復雜的非定常流動,由于后級槳扇處于前級槳扇的滑流中,必然受到滑流的影響,使后槳與前槳的來流條件不同,因此后槳槳距應不同于前槳。根據速度三角形可以判斷,后槳槳距應小于前槳。設置前槳槳距為61.1°[21],后槳槳距分別為54°、55°、56°、57°、58°、59°,級間距為0.25D,分別計算每個狀態在進距比為3.79、3.68、3.46、3.27、3.10時的性能參數,研究前槳槳距對對轉槳扇性能的影響。

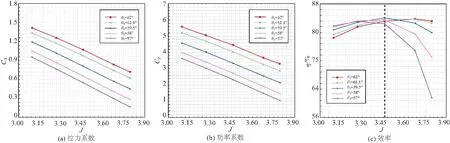

圖3(a)是高空狀態下,不同后槳槳距的對轉槳扇總拉力系數隨進距比變化的性能曲線。從圖中可以看出隨著進距比的增大,槳扇總的拉力系數減小;相同進距比的條件下,后級槳距大的對轉槳扇可以產生更大的拉力。在設計點J=3.46處,后槳槳距每增大1°,拉力系數平均增大0.07。圖3(b)是不同后槳距的對轉槳扇總的功率系數隨進距比變化的性能曲線。從圖中可以看出,隨著進距比的增大,槳扇總的功率系數減小;隨著后級槳距的增大,對轉槳扇總的功率系數也隨之增大。在設計點J=3.46處,后槳槳距每增大1°,功率系數平均增大0.28。圖3(c)是高空狀態下,不同后槳槳距的對轉槳扇總的推進效率隨進距比變化的性能曲線。圖中可以看出隨著進距比的增大,效率整體先上升后下降。隨著后槳槳距的增加,槳扇效率先增大后減小,并且最高效率點隨著后槳槳距的增大,逐漸往進距比高的方向移動。后槳槳距為54°、55°和56°的對轉槳扇最高效率點在進距比3.46處。當后槳槳距>56°時,對轉槳扇最高效率點逐漸向進距比高的方向發生移動。改變后槳槳距,相當于改變了槳扇葉素的攻角,槳距變大,葉素相對于氣流攻角變大,根據速度三角形,葉素為了保持原來性能,需要減小轉速(增大進距比)。因為對轉槳扇前后級葉片的轉速大小相同、方向相反,不能單獨調節某一級葉片轉速的大小,所以隨著后槳槳距的增大,最高效率點往進距比大的方向移動。在設計點J=3.46處,最高效率為83.77%,此時前后槳的槳距分別為61.1°和56°。

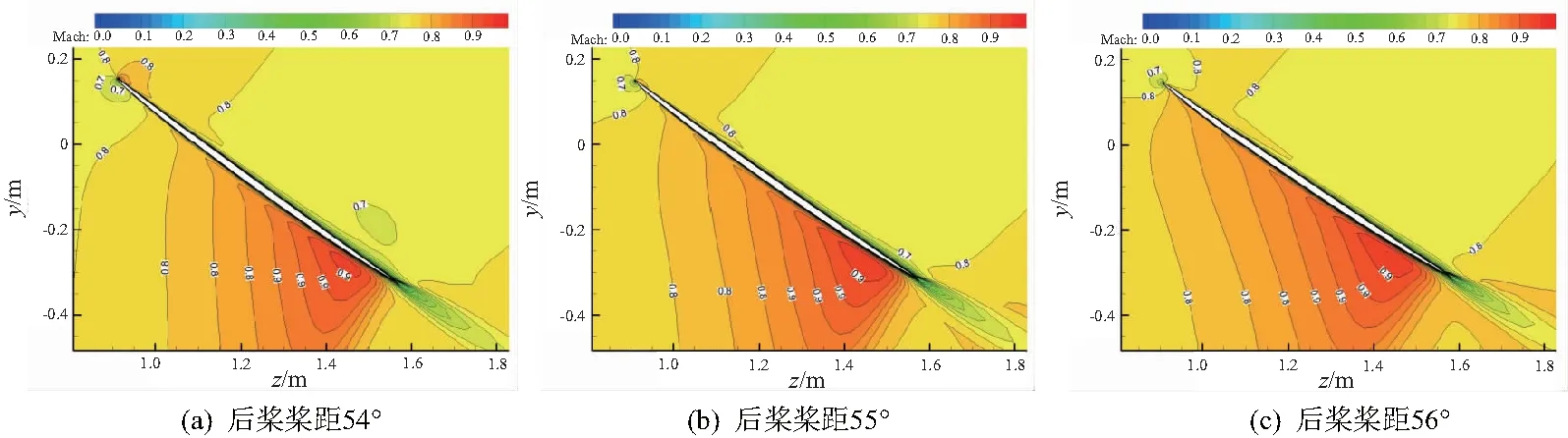

圖3 不同后槳槳距的對轉槳扇性能參數隨進距比的變化情況

圖4是對轉槳扇的壓力分布圖,可以看出前后級葉片表面壓力分布比較均勻。圖5分別是J=3.46處,后槳槳距從54°~59°,對轉槳扇后槳特征截面(r/R=0.75)處的馬赫數分布圖。從圖中可以看出,壓力面的馬赫數分布比較均勻,對轉槳扇前級葉片槳距不變,氣流流過前級槳扇后方向不變,后槳槳距為54°和55°時,特征截面葉素攻角為負,壓力面前緣處流速高于吸力面前緣處流速,會導致壓力面前緣處的壓力小于吸力面前緣處壓力,葉片轉矩變大,性能下降。當后級槳距為56°時,特征截面處葉素攻角為0;當后級槳距為57°、58°和59°時,特征截面處葉素攻角為正。

圖4 設計點對轉槳扇表面壓力分布圖

圖5 設計點處不同后槳槳距特征截面處馬赫數分布圖

4.2 前槳槳距對于對轉槳扇性能的影響

氣流流經對轉槳扇是一種復雜的非定常流動,不僅存在前級葉片對后級葉片的尾跡干擾,也存在后級葉片對前級葉片的干擾:氣流流經后級葉片前緣會形成壓力擾動波,并向上游傳播,且靜壓沿周向傳播不均勻。根據4.1節的計算結果,效率最高時后槳槳距為56°。固定后槳槳距為56°不變,取前槳槳距分別為57°、58°、59.5°、61.1°、62°,分別計算每個狀態在進距比為3.79、3.68、3.46、3.27、3.10時的性能參數,研究前槳槳距對對轉槳扇性能的影響。

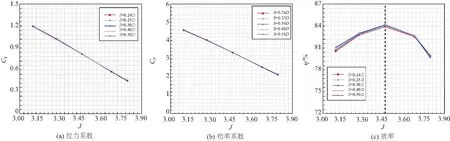

圖6(a)、圖6(b)是高空狀態下,不同前槳槳距的對轉槳扇總的拉力系數和功率系數隨進距比變化的性能曲線。從圖中可以看出拉力系數和功率系數變化規律與改變后槳槳距的變化規律相似。隨著進距比的增大,槳扇總的拉力系數和功率系數減小;相同進距比時,槳距大的對轉槳扇產生的拉力和功率更大。在設計點J=3.46處,前槳槳距每增大1°,對轉槳扇總的拉力系數平均增大0.1,功率系數平均增大0.42。圖6(c)是高空狀態下,不同前槳距的對轉槳扇總推進效率隨進距比變化的性能曲線。在設計點J=3.46處最高效率為84.07%時,前槳的槳距為59.5°。前槳槳距為57°和58°時,對轉槳扇最高效率點向進距比小的方向發生移動。前槳槳距為61.1°和62°時,對轉槳扇最高效率點向進距比大的方向發生移動。

圖6 不同前槳槳距的對轉槳扇性能參數隨進距比的變化情況

4.3 級間距對對轉槳扇性能的影響

對轉槳扇的級間距指前后級槳葉之間沿軸向的距離。對轉槳扇的氣動問題實質上是一種復雜的滑流問題,前后級之間的距離對滑流的發展和后級壓力波的上傳都會產生影響。根據4.1節和4.2節的分析結果,設置前級槳距為59.5°,后級槳距為56°,取級間距為0.24D、0.25D、0.30D、0.40D和0.50D,分別計算每個狀態在進距比為3.79、3.68、3.46、3.27、3.10時的性能參數,研究級間距對對轉槳扇性能的影響。

圖7(a)、圖7(b)為不同級間距下,對轉槳扇總的拉力系數和功率系數隨進距比的變化曲線。可以看出,級間距的改變對對轉槳扇拉力系數和功率系數的影響不大。圖7(c)為不同級間距下,對轉槳扇總的效率隨進距比的變化曲線。當對轉槳扇級間距一定時,槳扇的效率隨著進距比的增大先增大后減小。當進距比較高時,對轉槳扇的效率隨級間距的變化不太明顯。當進距比較低時,級間距越小,對轉槳扇效率下降越多。在設計點J=3.46處,級間距從0.24D增加到0.25D時,效率從83.94%增加到84.07%;級間距從0.25D增加到0.50D時,效率從84.07%增加到84.17%,僅增加了0.1%。級間距由0.25D減小時,效率下降得比較明顯。雖然槳扇效率隨級間距增大而增大,但是增大幅度很小。因此,在所選的范圍內,對轉槳扇級間距的改變對槳扇峰值效率的影響不大。

圖7 不同級間距的對轉槳扇性能參數隨進距比的變化情況

4.4 槳扇直徑對對轉槳扇性能的影響

本文4.1節、4.2節和4.3節是研究真實槳扇直徑為4.4 m時對轉槳扇性能隨設計參數的變化情況,但是受風洞條件和電機功率的限制,對轉槳扇的性能往往只能通過縮比模型來驗證。本節將全尺寸的模型進行不同尺寸的縮比,并對不同縮比尺寸的對轉槳扇模型進行數值計算,研究縮比尺寸對對轉槳扇性能的影響。

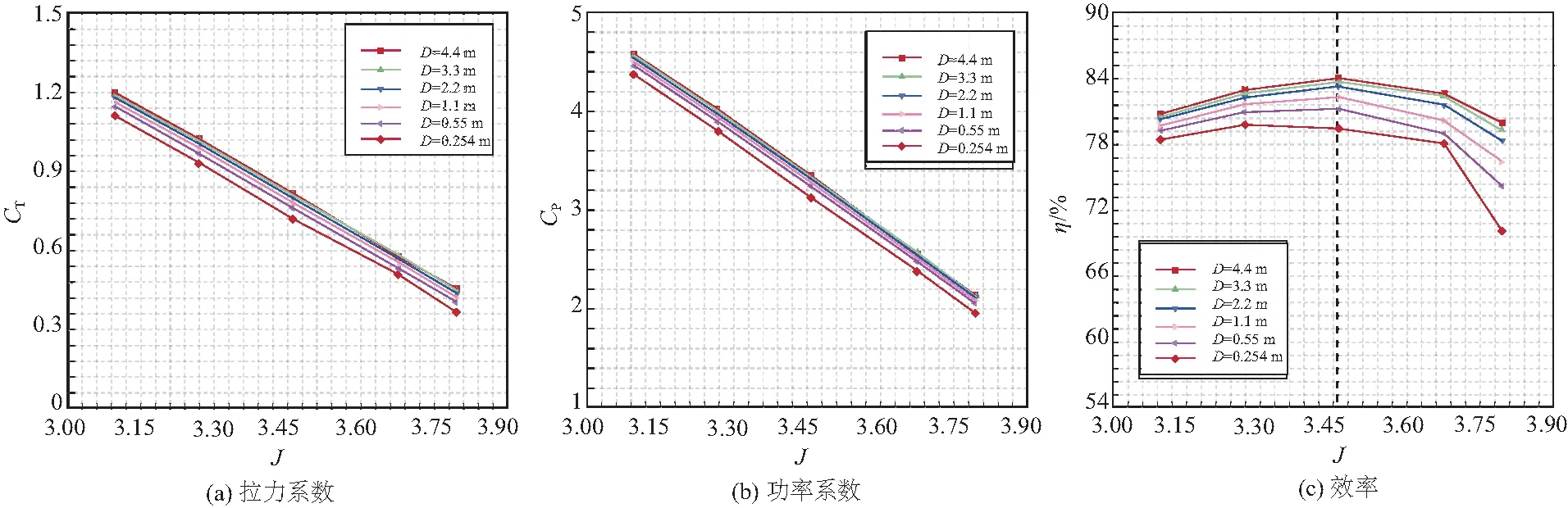

圖8為不同槳扇直徑下,對轉槳扇拉力系數、功率系數和效率隨進距比的變化曲線。可以看出拉力系數和功率系數變化基本相似,都是隨著進距比的增大呈線性減小。效率整體呈現拋物線狀,在直徑為4.4 m、J=3.46處達到峰值,曲線左邊上升趨勢和右邊下降趨勢相似。但是隨著槳扇直徑的減小,效率曲線在J>3.46處下降趨勢明顯。在設計點J=3.46處,槳扇直徑從4.4 m減小到3.3 m,拉力系數沒有發生變化,功率系數減小了0.02,效率下降了0.31%。當槳扇直徑從3.3 m減小到2.2 m時,拉力系數減小了0.01,功率系數減小了0.02,效率下降了0.49%;當槳扇直徑從2.2 m減小到1.1 m時,拉力系數減小了0.02,功率系數減小了0.04,效率下降了0.9%;當槳扇直徑從1.1 m減小到0.254 m時,拉力系數減小了0.06,功率系數減小了0.13,效率下降了2.88%。

圖8 不同直徑的對轉槳扇性能參數隨進距比的變化情況

隨著槳扇直徑的減小,效率曲線在J>3.46處下降趨勢明顯,峰值效率點向進距比小的方向發生移動。這是因為當槳扇直徑變小之后,槳扇切向速度變小,而此時來流速度不變,根據速度三角形,如果槳扇要保持原來的工作狀態,就需要增大轉速(減小進距比)或者改變槳扇槳距。所以峰值效率點向著進距比減小方向移動。當直徑減小時,葉片厚度會變薄,薄的葉片前緣會對氣流方向變得很敏感,導致槳扇效率整體下降。

5 結語

本文采用NUMECA軟件對對轉槳扇進行了數值計算,對比了對轉槳扇的氣動性能隨著進距比、前后級槳距、級間距和縮比尺寸的變化。主要結論有以下幾點。

1)后級槳距的變化對對轉槳扇的拉力系數、功率系數和效率的影響比較明顯。在設計點J=3.46處,后槳槳距增大1°,對轉槳扇總的拉力系數平均增大0.07,功率系數平均增大0.28。后槳槳距為56°時,效率最高值為83.77%。

2)前槳槳距的變化對對轉槳扇的拉力系數、功率系數和效率的影響很大,在設計點J=3.46處,前槳槳距增大1°,拉力系數平均增大0.1,功率系數平均增大0.42。前槳槳距為59.5°時,最高效率為84.07%。

3)在設計點J=3.46處,級間距從0.24D增加到0.50D時,效率增加了0.23%。對轉槳扇級間距的改變對槳扇的性能影響不大。

4)對轉槳扇的拉力、轉矩和效率隨著縮比尺寸的變小整體下降,最高效率點向進距比小的方向移動。槳扇直徑從4.4 m減小到0.254 m時,效率下降了4.58%。