鋁合金鑄造工藝優化技術和發展探討

根據中研普華產業研究院公布的相關數據:在2017年國內鋁合金產量已達到800萬t,且預計未來五年內依舊以持續增長趨勢發展。

為了進一步滿足新時代鋁合金鑄造產品的應用需求,需要加大對鑄造工藝技術的合理優化,以期在良好的生產環境下,實現鋁合金產品提質增效生產目標。同時,還應當結合鋁合金制品的用途,制定科學的工藝優化規劃,就此增強我國鋁合金優質生產力。

1 鋁合金鑄造工藝常見類型

1.1 低壓鑄造

在鋁合金鑄造工藝中通常包含多種類型的鑄造工藝,能夠根據生產需求予以確定。通常情況下,最早使用的鑄造工藝以低壓鑄造為主,它實則是借助金屬液體成型的原理,在模具中獲取鑄造制品,如早期使用的羽毛球拍,因其自重輕,易于操作,故此低壓鑄造工藝的應用優勢突出。同時,在此項鑄造工藝參與下生產的鋁合金制品還能保有穩定的力學性能,且能夠實現密度的均勻分布,所投入的成本并不高,對于量產企業而言屬于一項較好的鑄造工藝。

4宰相概念的第一要素是“處于國家最高決策層”,而不一定是最高行政首長[4]。唐朝的政事堂、明朝的內閣、中華人民共和國的中共中央政治局常委會都是典型的例子(《人民日報海外版》的一篇文章將政治局常委會稱為“集體總統”[10]不準確,應為“集體宰相”)。明代的內閣制和首輔制具有承前啟后的作用,是中國政治制度史上精彩的一章,具有重要的意義。

如圖1所示,法國旅游部門自上而下分別是法國政府、旅游聯盟和地區旅游局,而旅游聯盟又分成各大區旅游委員會、省級旅游委員會和旅游辦公室。政府主要行使監督和賦予其他相關機構權利的職能,對各地的旅游行業發展提出引導性的策略性意見;而國家旅游聯盟是非政府組織,負責協助政府和執行政策,其屬下的旅游辦公室遍布旅游景區,可免費為游客提供旅游咨詢和觀光游覽向導,并提供地圖和旅游景點宣傳手冊,供游客充分了解當地特色和旅游資源[12]。

1.2 真空鑄造

在鋁合金鑄造生產階段,鑄造工藝水平關聯著生產品質,且多項參數的調節控制結果,也會對產品帶來一定影響。為了進一步達到新時代鋁合金制品的高端使用要求,務必從鑄造工藝上實施優化處理,進而在鑄造工藝優化技術的參與下,為各行各業提供高標準鋁合金鑄造產品。結合學者朱樂等人的研究成果,在工藝優化階段,需要從鑄造工藝的優選上給出可靠措施。依據上述所述內容,鑄造工藝的差別性,往往代表它們的適用范圍不同。正如低壓鑄造對于輕質產品的鑄造可行性較強,若用在汽車領域的車輪或者熱交換器制造中顯然缺乏適應性。所以,要求生產人員以及技術人員都要先期判定不同產品適合的鑄造工藝

。

1.3 半固態壓鑄

在鋁合金鑄造期間,要想提升生產質量,確保鑄造而成的產品,能為各領域提供顯著的實效作用,還應當從澆注工藝上提出優化路徑。一方面,需要有效抑制生產中原料氣孔現象的發生風險,保持原料均勻分布。另一方面,應當嚴格控制緊密性,特別是對汽車領域中所需要的發動機缸體、變速箱殼、離合器踏板等鋁合金部件,需要保證不同位置的薄厚度適中,這樣才能進一步維護產品使用安全性。在相關研究中,為了提升澆注合理性,需要在法蘭小端口處設立澆口,且澆口方向可確定為橫向,就此增強澆注作業的均衡性,也能避免前后澆注時間間隔明顯,而產生隔層。此外,在澆注中還要控制好不同澆注位置的原料用量,進而在成型后保持穩定性能。如汽車空間框架生產中使用的鋁合金型材,還應當根據空間框架的形狀,區分對應的鑄造厚度。尤其是蜂窩狀結構,更要保證鋁合金材料的順勢流淌,從而在成型后可以呈現優等質量。在澆注溫度控制上,也應當以鋁合金配料差異予以確定。比如對于鋁銅合金,在添加電解銅等原材料時,需要將溫度保持在850℃至950℃以內,而澆注時的溫度為700℃,且最高溫度應當為750℃。如若選用的是鋁錳合金,則對應的澆注溫度應在850℃至900℃以內。據此,應對澆注工藝細節內容進行優化。

鋁合金鑄造品在工藝優化中,理應以建模思想構建三維模型,并且依據三維模型呈現的產品結構,確認最佳鑄造工藝參數,之后在改進后按照三維模型鑄造實體產品,既能減少廢料損耗,又能增加鑄造精確度。通常情況下,在建模后可以將三維模型作為生產車間產品制造的重要參考,如(圖1)所示,由此保障生產質量。關于建模技術的應用,為了同鑄造工藝保持密切的相關性,需要有關人員在建模中,實現三維模型與部件點位、厚度等指標的統一分布。如若是對汽車車輪等帶有弧形結構的表面進行建模,也要實現“全面匹配”,以免因模型失真,影響最終產品的質量與生產效率。而對于獨立生產的鋁合金部件,在統一鑄造工藝下,應將其看為一體,以免因部件之間的型號規格不一致,致使產品制成后缺乏實踐價值。其中還需關注的是對于鑄造工藝中涉及的模具以及保溫棉等部件,也要注重屬性差別,這樣才能在優化技術的參與下,達成既定生產目標。三維建模的有效調節亦是鋁合金鑄造工藝優化中的關鍵性內容。隨著三維模型的客觀演示,即可獲取更多可用資料,實現對局部位置的精準鑄造。

2 鋁合金鑄造工藝優化技術的關鍵點

2.1 優選鑄造工藝

于鋁合金鑄造期間,還可以利用真空鑄造工藝,經過對型腔氣體的合理抽離,創造真空生產條件,這樣可以避免因氣體溶解情況,影響力學性能穩定性,也能有效防范氣孔的產生。經過比對后認定真空鑄造工藝具備操作簡便,密封良好特征。然而,由于真空鑄造中有著嚴苛的工藝要求,致使效率及其品質容易受外界因素干擾,且經濟性偏差。

由表1可知,副瓣電平設計值越低,則噪聲系數越大,鏈路增益越小。該表中僅對筆形波束的方向圖作出統計,若天線波束要求為寬波束或余割波束形狀,由于不等相位引起的噪聲系數惡化將更加劇烈。

另外,也要充分考慮鋁合金制品不同制造位置對厚度、溫度等參數條件要求的不一致性。例如對于鎂銅鋁合金材料(2xxx系列),在其生產時,要求加強對原料的熱處理,且此類型產品有著高強度與高鍛造標準,可以選擇真空鑄造工藝。以汽車領域中的鋁合金車身板為例,在生產5XXX系鋁合金產品時,無需強化熱處理,且對于可塑性的要求更高,未形成高強度要求,依據上述三種常見鑄造工藝,可以選擇低壓鑄造或是半固態壓鑄,此類產品中使用的主要是鎂鋁合金材料。基于此,在鋁合金鑄造工藝優化技術中,應當優選鑄造工藝,并且始終參照明確的生產目標,確認適宜的工藝技術。

2.2 明確澆注點位

在使用鋁合金材料制造鑄造品時,還可以應用半固態壓鑄工藝,它具體是將鑄造原料調整為半固態,之后憑借半固態原料的形狀可調節特點,依照生產標準壓鑄成型。同上述多種工藝比較,能夠有效提高鋁合金制品的美觀度,繼而達成優質生產目標。在實際鑄造作業中,半固態壓鑄有利于提高生產效率,并且不易破壞生產模具,在成本投入上也要略低于真空鑄造

。

進一步行食管電生理檢查,予心房S1S2程序刺激,設置S1S1間期為400 ms,S1S2間期為360 ms,S1S2間期每次遞減10 ms,可誘發出心動過速,誘發窗口為S1S2 400/280 ms,誘發出心動過速與自發心動過速一致(圖4),予頻率為250 次/min的S1S1連續刺激可終止心動過速。期間患兒未訴心前區不適,無頭暈、黑蒙、暈厥,無嘔吐等不適。考慮患兒年齡小,為首次發作,但發作時心率明顯增快,遂予酒石酸美托洛爾片10 mg/d口服以預防心動過速發作,定期門診隨訪,必要時行射頻消融術。隨訪半年,無復發。

2.3 構建三維模型

醫生哈韋德·凱利就是眾多醫生之一。當他聽說她來自的城鎮時,他走到醫院的大廳,來到她的房間。他馬上認出了她。他決定盡他最大的努力醫好她。

2.4 規范優化步驟

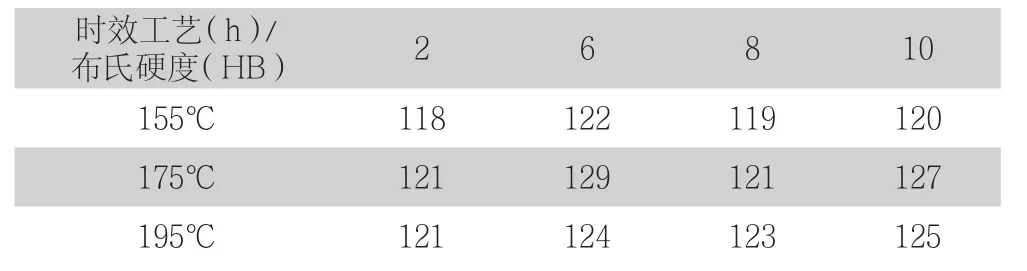

在鋁合金鑄造工藝優化技術實際應用階段,需要在參數控制上,全面了解工藝參數對產品質量及其性能產生的具體影響,進而總結出最優參數標準,指引生產車間有方向性的生產優質產品。此處以鋁合金鑄造預處理工藝為例予以闡述,在判定鋁合金力學性能在參數變化下的影響程度時,可通過固溶溫度、時效工藝等參數具體評估結果控制實際鑄造參數。從相關研究中了解到:固溶溫度升高時,對應的鋁合金硬度指標隨之降低,直到達到520℃固溶溫度時,鋁合金硬度基本上保持在98HB左右,而后即使繼續升溫,也不能引起硬度值上漲。故此,在固溶溫度參數確定上,需將理想值設定為520℃固溶溫度。在研究時效工藝時,不同時效下,反饋的鋁合金硬度指標存在差異性,詳細信息見(表1),且在不同時效工藝下,隨著時效延長,布氏硬度變化幅度不等。其中155℃時效工藝下,隨著時長由2h逐漸延長到10h,其布氏硬度指標呈現“先升后降”趨勢,而175℃時效工藝下,則以“先升后降再升”為主,195℃時效工藝在則對應的布氏硬度也有著明顯波動特征。從而推斷出,在鋁合金鑄造工藝應用中,盡量保持155℃時效工藝,這樣才能促使鋁合金產品達到最優良的力學性能,即布氏硬度最大(峰值)則代表對應的鋁合金力學性能穩定

。

2.5 嚴控工藝參數

在鋁合金鑄造中需要通過規范生產步驟,實現對鑄造工藝的合理化優化。只要生產流程中涉及的各項鑄造步驟足夠細致,就能為后續鑄造而成的鋁合金制品質量的提升帶來可靠保障。根據相關研究可以將鑄造流程整理如下:原材料配制→三維設計→三維設計→工藝設計→生產任務→模具制作→采購原料→下料去除毛刺→加熱制胚→切邊→鍛造成型。按照上述步驟后,需要對其實施研磨、酸洗、拋丸等多項處理操作,最終經過機械加工后制成合格的鋁合金制品。實際上,為了實現對各項生產步驟實施效果的考量,還專門在原料采購環節采用光譜成分分析方法,驗證原料質量,且在鍛造成型步驟對其展開質檢。直到進入熱處理步驟,對其布氏硬度加以細致檢驗。待全部細化處理步驟完成后,還要對成品的機械加工步驟再度實施檢測,而且入庫時,需要做好相關記錄,直到校驗無誤后,方可正式對其進行包裝,等待客戶取走產品。在三維設計步驟中,相關人員需要充分借助CAD軟件,便于在軟件輔助下,實現產品的精密設計。

3 鋁合金鑄造工藝優化技術的發展路徑

3.1 推行在線監測模式

鋁合金鑄造工藝優化技術在不斷優化中,也必然呈現全新的鑄造生產景象。其中最為突出的是采用智能監測手段,預判潛在的鑄造失誤風險,也能指引負責鑄造生產車間的管理人員,利用在線監測結果,提出可行性優化管理措施,最終能夠推動鋁合金鑄造事業朝著智能化、信息化方向快速轉型。

以學者劉泉等人的研究成果為依據,在鋁合金鑄造工藝實際應用期間,在線監測技術的應用無疑能夠為工藝參數的合理控制、鑄造步驟的細化管理提供指導服務。在線監測技術在應用階段,具體包含在線檢測、數據采集以及自動化控制等功能模塊,且每項功能都能為精準鑄造帶來助力。比如在在線檢測功能模塊中,可以依據磁粉無損檢測等無損檢測技術,對當前每一項鑄造步驟進行質量檢測,因此種檢測方式不會對產品造成破損,故此在檢測后可直接進入下一項工序

。如若在檢測后確認鋁合金產品存在表面缺陷、結構異常等情況,需要經過對產品進行篩除,將其輸送至其它區域,等待技術人員修復后判斷是否屬于廢件,從而為產品質量的穩步提升創造了有利條件,也能增加客戶的滿意度,提高整批產品的合格率。在實操中關于在線監測模式的運用,可以按照研發設計硬件系統、連接工業企業ERP系統、安裝信息管理軟件系統等途徑,達成在線監測實施目標。

3.2 完善工藝專家系統

鋁合金鑄造工藝在其發展期間,需要針對工藝專家系統予以完善,便于在此系統的助力下,能為鋁合金制品踐行高效優質生產目標給出明確指引。因該系統具備缺陷分析以及精準排障、參數調控等特征,在實際應用中,可以為鋁合金鑄造流程中的熔煉、切邊、鍛造等步驟提供參考信息,便于經過優化后可以改善鋁合金鑄造生產現狀。此系統在完善中,將逐漸趨于全面化、精準化、自動化方向發展。其中指代的全面化完善,是指隨著系統完善發展,除了能在鋁合金鑄造生產環節發揮效能外,也能在預算管理、調度管理甚至是經濟性分析上均能給出輔助信息,且涉及的應用范圍更加全面。至于精準化指的是在未來發展中將與更多高新技術保持聯合關系,生產的鋁合金制品精確度更高。自動化是在大數據技術、云計算技術等多項信息技術參與下,減少對人工的依賴。

3.3 加強數值模擬分析

在鋁合金鑄造工藝發展中,也將實現數據模擬分析的強化處理。它主要是針對上述提及的三維模型,對參數變化數值進行模擬分析,之后給出更符合生產實況的參數數值。比如依據三維模型對材料參數進行模擬分析時,如若鋁合金鑄造中使用A354部件材料,搭配SKD61鋼模具,則在鋁合金生產中,在對澆注時間等參數進行模擬演示時,需要將溫度指標控制在538℃(固相線溫度)左右。在鑄造成型中,鋁合金材料液體在不同流速下,最終制成的鑄件質量有差異,在按照指定模擬數值演示后擇優而選,推斷出最佳參數數值。

4 結論

綜上所述,在鋁合金鑄造過程中,要想有效提升生產質量,充分展現合金的性能優勢,應當從工藝選擇、精準澆注、三維建模、步驟規范、參數控制等方面著手,始終將時效工藝設定在155℃,繼而改善鋁合金鑄造品的力學性能,并在未來改造中,朝著智能監測、信息化、虛擬化方向發展,確保在優化工藝技術輔助下,鋁合金制品無論從性能還是品質上,都能達到新時代多元領域使用要求。

[1]牛曉強.鎂鋁合金羽毛球拍鑄造工藝及性能研究[J].特種鑄造及有色合金,2022,42(04):536-537.

[2]朱樂.論鋁合金鑄造工藝優化技術的應用與發展[J].世界有色金屬,2019,(19):170-171.

[3]畢江,劉雷,張東生,等.鑄造、快凝及增材耐熱鋁合金的研究進展[J/OL].中國有色金屬學報:1-41.

[4]劉泉,黃斌,胡興,等.鋁合金鑄造工藝過程在線檢測技術的應用研究[J].中國金屬通報,2021(06):90-91.