植物蛋白高水分擠壓組織化過程中水分和冷卻溫度對流變特性的影響

肖志剛, 張雪萍, 段玉敏, 王 哲,楊 強, 朱旻鵬, 李 響, 閔鐘熳

(沈陽師范大學糧食學院1,沈陽 110034) (東方集團哈爾濱福肴食品有限公司2,哈爾濱 150000) (沈陽農業大學食品學院3,沈陽 110866)

隨著全球人口的不斷增長,肉類呈現出難以維持人均需求的趨勢。根據聯合國糧農組織預計,2050年的肉類生產將滿足近80億人的需求,而這比預計的全球人口數少了10億人[1]。為了滿足肉類需求以及減輕傳統畜禽肉生產引起的環境負荷等問題,植物蛋白肉引起了研究者的廣泛關注[2]。植物蛋白肉不同于高脂肪、高熱量、高膽固醇的肉制品,作為一種肉類替代品,具有低脂肪、高蛋白、零膽固醇、零抗生素、綠色制造、可持續發展等方面的優勢[3-5]。另外,植物蛋白肉還可以開發出不同營養強化的產品來滿足消費者的需求,進而滿足不同人群對食品健康和營養的需求[6,7]。目前,植物蛋白肉的生產主要是通過高水分擠壓技術實現的[8],采用長冷卻模頭的雙螺桿擠壓機,整個過程溫度由低到高,然后又降低,所生產的產品具有類似雞胸肉的纖維組織,無需復水即可直接食用,因此近年來被廣泛用于植物蛋白肉的加工[9,10]。

研究表明在雙螺桿擠壓機生產植物蛋白肉的擠壓過程中,擠壓參數會影響物料在擠壓機內受到混合、蒸煮和剪切等作用的程度,以及擠壓扭矩、壓力、擠壓機模頭處黏度、單位機械能耗等擠壓參數,從而影響最終擠出產品的特性[11]。目前對于植物蛋白肉產品品質的研究多集中于質構、色澤和感官特性等方面,關于高水分擠壓過程中擠壓參數與最終產品流變特性的變化規律鮮有報道,研究擠壓過程中水分等擠壓參數的作用,調整擠壓產品的流變特性具有十分重要的意義。本研究以大豆分離蛋白、豌豆蛋白和谷朊粉為混合植物蛋白原料,通過雙螺桿擠壓機,以不同進水流量和出口冷卻溫度為主要變量,考察擠壓過程中水分和冷卻溫度對植物蛋白肉產品流變特性的影響,為高水分擠壓技術的推廣應用以及高品質纖維狀擠壓組織化產品的開發提供參考。

1 材料與方法

1.1 材料與試劑

大豆分離蛋白(凝膠型),豌豆蛋白,谷朊粉(面筋專用粉)。

1.2 儀器與設備

雙螺桿擠壓膨化機(DS56-Ⅲ型),流變儀(DHR-3型)。

1.3 試驗方法

1.3.1 樣品預處理

以大豆分離蛋白、豌豆蛋白和谷朊粉為混合植物蛋白原料(大豆分離蛋白質量分數20%、豌豆蛋白質量分數45%和谷朊粉質量分數35%),其中大豆蛋白是應用最廣泛的原料蛋白,谷朊粉常用作生產植物蛋白肉的輔料蛋白,而豌豆蛋白近年來也被廣泛應用于植物蛋白肉的生產[12]。本實驗以豌豆蛋白為主料,旨在降低大豆蛋白的含量以減少擠壓組織化產品的豆腥味,經過前期預實驗,得到在此配比下擠壓組織化產品具有較優的品質。

在前期預實驗的基礎上,確定適合的擠壓條件以及操作參數范圍。擠壓工藝固定條件為:螺桿轉速280 r/min,擠壓溫度160 ℃,進料流量8.5 kg/h。變量參數為:5個不同進水流量(11.5、12.5、13.5、14.5、15.5 kg/h)和5個不同的冷卻溫度(40、45、50、55、60 ℃)。

當擠壓機擠出的產品達到穩定狀態后進行取樣,得到的植物蛋白肉產品在室溫下冷卻3 min裝袋。樣品攪碎后進行冷凍干燥,手動研磨粉碎,過80目篩,分別標注為11.5、12.5、13.5、14.5、15.5 kg/h和40、45、50、55、60 ℃,樣品密封保存備用。

1.3.2 流變特性的測定

參考修琳等[13]采用的方法并加以改動。實驗樣品制備:制備20%溶液,4 g干燥粉末用去離子水定容至20 mL,室溫放置于磁力攪拌器上,900 r/min攪拌1 h,4 ℃冰箱過夜,待用。

靜態流變特性測定:設置儀器平臺溫度為 25 ℃,測量剪切速率從 1 ~100 s-1逐步遞增,研究剪切應力和表觀黏度隨剪切速率的變化。

動態流變特性測定:選擇25 ℃條件下進行角頻率掃描,樣品均勻涂布于測試平臺,用硅膠油密封,防止樣品中的水分蒸發。頻率掃描范圍為0.1~100 r/s,40 mm平行板,研究樣品的儲能模量(彈性模量)G′損耗模量(黏性模量)G″以及tanδ損耗角正切隨著振蕩頻率變化的規律。

1.4 數據處理

實驗重復3次,結果以平均值表示。所有數據使用Origin8.5軟件進行相關圖表的繪制。

2 結果與分析

2.1 水分對植物蛋白肉流變特性的影響

2.1.1 靜態流變分析

圖1顯示了不同進水流量(11.5、12.5、13.5、14.5、15.5 kg/h)下(蛋白)樣品分散體系的表觀黏度隨剪切速率變化的靜態流變曲線。在擠壓過程中,含水量會影響物料在擠壓機內受到混合、剪切和蒸煮的作用程度,對擠壓過程有重要的影響,進而影響最終擠出產品的性質[14]。研究發現,在高水分擠壓過程中,加入的水主要轉化為擠壓產品中的凍結水,在蛋白質擠壓過程中起到潤滑和降黏的作用。因為水分的添加量會影響物料在擠壓機內受到的摩擦力的大小,影響物料的黏度,進而最終影響到植物蛋白肉產品的流變特性[15]。從圖1可以看出,(蛋白)樣品分散體系在各種進水流量下的表觀黏度隨著剪切速率的增大而減小,系統呈現剪切稀化的非牛頓流體特性。黏度是體系流動時所表現出來的內摩擦力,是分子間作用力的宏觀表現,當剪切速率較低時,體系內的分子混亂,而隨著剪切速率的增大,分子取向趨于一致,表觀黏度降低[16]。由圖1可知當剪切速率小于 10 s-1時,表觀黏度隨著剪切速率的增大而急劇下降,表現出剪切變稀的假塑性流體特征。當剪切速率大于10 s-1時,(蛋白)樣品分散體系的表觀黏度隨著進水流量的增加而增加。在不同的進水流量下,15.5 kg/h進水流量下蛋白溶液的表觀黏度最高,11.5 kg/h進水流量下蛋白溶液的表觀黏度最低,當表觀黏度趨于平穩時,黏度曲線幾乎重合,流動基本保持穩定。

圖1 不同進水流量下(蛋白)樣品分散體系的表觀黏度

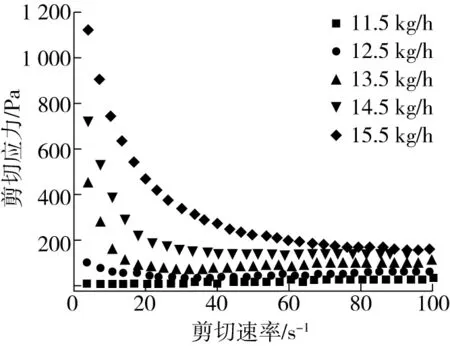

圖2顯示了各個進水流量下(蛋白)樣品分散體系在不同剪切速率下的剪切應力變化曲線,用于分析體系流動或施加外力時發生的結構變化。(蛋白)樣品分散體系在不同剪切速率下表現出不同的剪切應力取決于其本身結構的屬性[16]。從圖2中可以看出,隨著剪切速率的增加,(蛋白)樣品分散體系在各進水流量下的剪切應力均呈下降趨勢,系統均為非牛頓流體狀態。由圖2可知,擠壓時水分的添加量影響了植物蛋白肉的流變學特性,隨著進水流速的增加,系統所需的剪切應力逐漸增大。此外,當剪切速率較低時,隨著剪切速率的增加,剪切應力迅速下降;隨著剪切速率的增加,系統所需的剪切應力逐漸趨于穩定。可以看出,當剪切速率超過60 s-1后剪切應力幾乎不受影響,剪切應力基本保持不變,這可能是由于在高剪切速率下,(蛋白)樣品分散體系內溶脹交聯狀態的高分子以及聚集狀態的膠體微粒受到破壞,分散為小分子和膠體粒子,體系分布較為均勻,此時(蛋白)樣品分散體系剪切應變的穩定性較好。

圖2 不同進水流量下(蛋白)樣品分散體系的剪切應力

2.1.2 動態流變分析

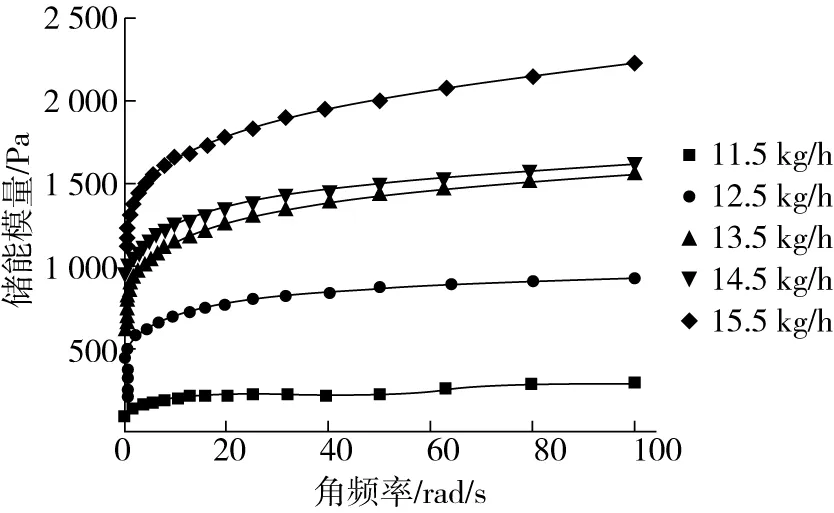

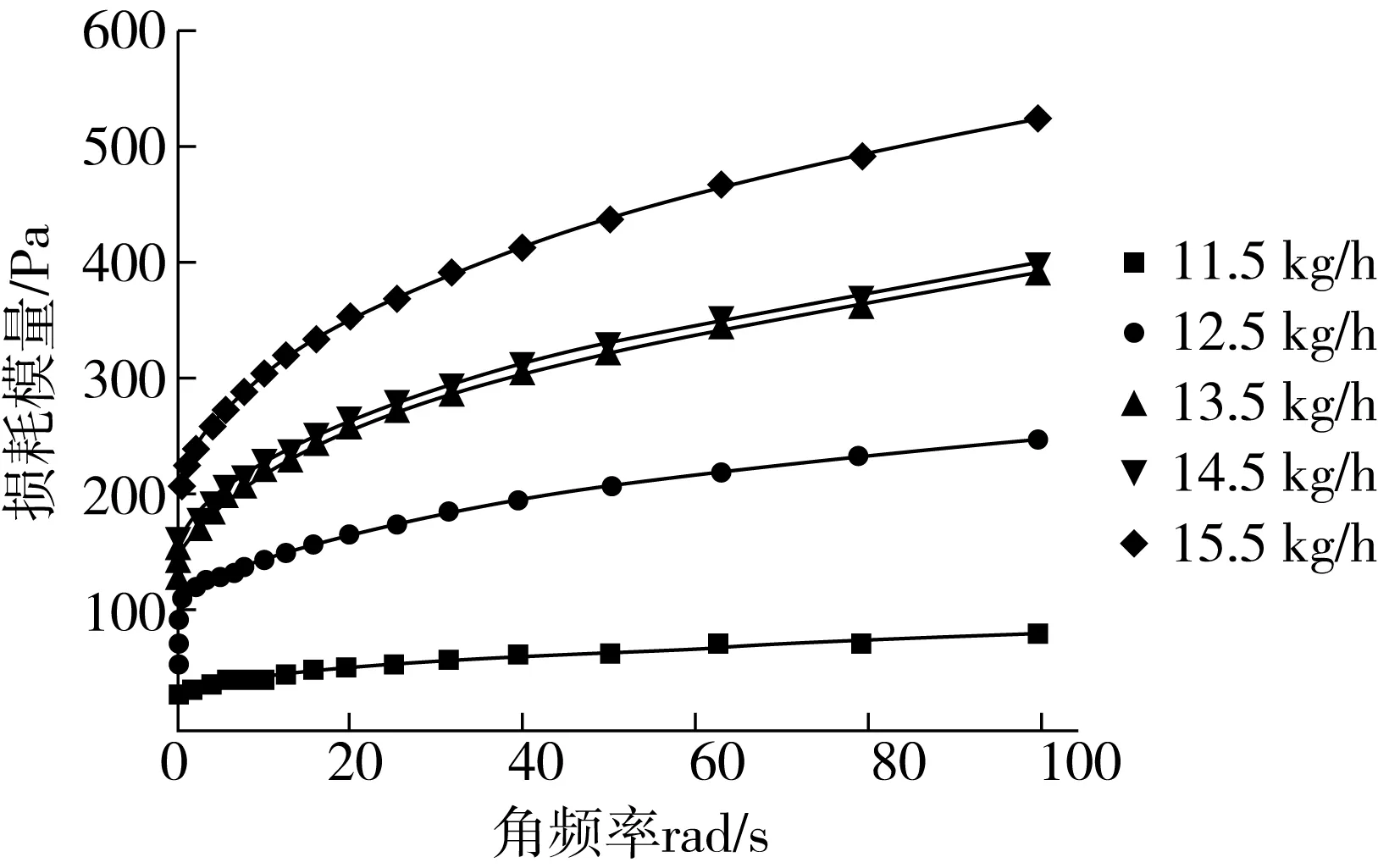

圖3和圖4為不同進水流量(11.5、12.5、13.5、14.5、15.5 kg/h)下(蛋白)樣品分散體系動態流變曲線隨動態振蕩頻率的彈性模量和損耗模量關系圖。在動態流變實驗中,儲能模量G′代表樣品的彈性,表示能量暫時得以儲存并且可以恢復;損耗模量G″表示樣品的黏性,表示初始流動中轉化為剪切熱的能量的不可逆損失[18,19]。從圖3和圖4可以看出,所有樣品均為黏彈性復合體系,同時具有液體結合性能和固體彈性性能。在整個頻率范圍內,隨著角頻率的增大,所有樣品的G′和G″均隨之增大。對于(蛋白)樣品分散體系,在所有進水流量下,所有體系的G′在所有頻率范圍內都大于G″,說明所有樣品的彈性都大于黏度,即樣品主要是彈性組分,表現出黏彈性固體的性質。隨著進水流量的增加,系統的彈性模量(G′)和黏性模量(G″)均呈增加趨勢,說明植物蛋白肉的網絡結構得到增強;隨著進水流量的增加,促進了分子的充分膨脹,擠壓過程中蛋白相互作用,生成大分子聚合物,提高其流變學性質,增加了植物蛋白肉的持水能力,并導致其黏彈性有所改善。

圖3 不同進水流量下(蛋白)樣品分散體系的G′變化曲線

圖4 不同進水流量下(蛋白)樣品分散體系的G″變化曲線

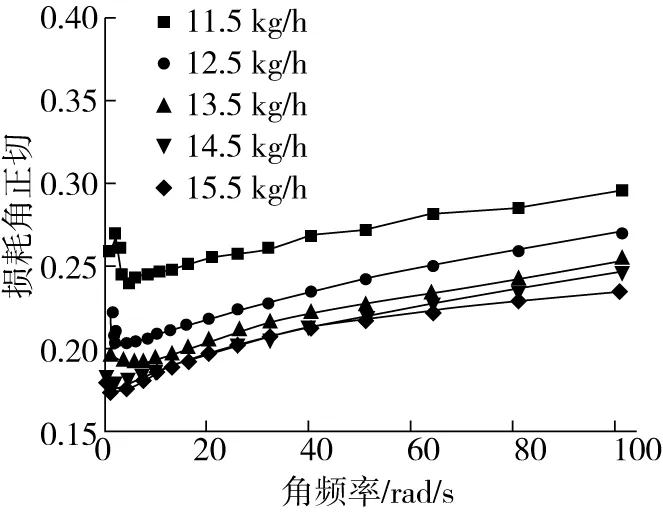

圖5為各水分條件下(蛋白)樣品分散體系的tanδ損耗角正切隨角頻率的變化曲線。損耗角正切tanδ(G″/G′)是測量阻尼的一個因素。當tanδ大于1時,樣品趨于液態,當tanδ小于1時,樣品保持較大的彈性。tanδ反映了樣品體系的黏彈性。tanδ值越小,系統彈性越大,試樣的固體性能越強[20,21]。從圖5可以看出,在所有水分條件下,(蛋白)樣品分散體系的損耗角正切值隨著角頻率的增加而增加,說明樣品的固體性質隨著角頻率的增加而減弱,這與之前的靜態流變實驗結果一致。(蛋白)樣品分散體系的tanδ值在所有水分條件下小于1,這表明蛋白質分子在經過擠壓重組聚集形成纖維化組織后的結構保持較大的彈性,系統與水結合的能力變得更強,有利于黏彈性流體的形成。所有進水條件下,進水流量越大,(蛋白)樣品分散體系的tanδ值就越大,表現為樣品的流動性越強。

圖5 不同進水流量下(蛋白)樣品分散體系的tanδ變化曲線

2.2 冷卻溫度對植物蛋白肉流變特性的影響

2.2.1 靜態流變分析

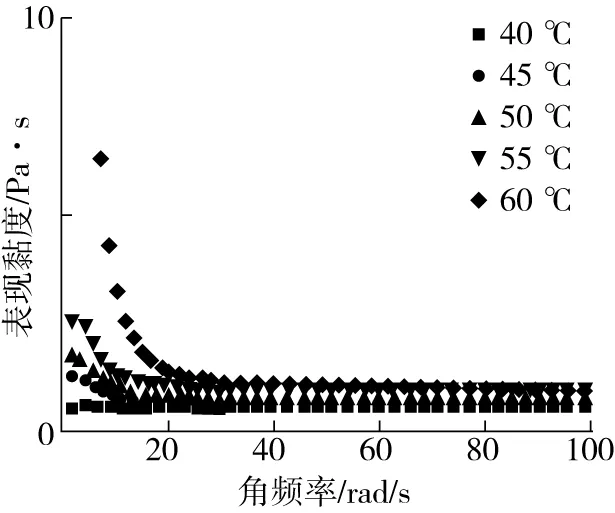

高水分擠壓和中、低水分擠壓的主要區別之一是使用長冷卻模頭,機筒的溫度設置由喂料端到模頭端依次為低高低,降低了模頭出口處能量的黏性耗散作用和產品膨化程度,對凝膠化、微凝結及蛋白質的纖維化均有促進作用[22-24]。本實驗選擇模頭冷卻端不同的冷卻溫度(40、45、50、55、60 ℃)進行擠壓,得到擠出的產品,并研究了冷卻溫度對產品流變性能的影響。圖6為不同冷卻溫度下(蛋白)樣品分散體系表觀黏度隨剪切速率的變化曲線。由圖6中可以看出,所有體系整個剪切掃描范圍內都呈現流體行為,在所測的全部冷卻溫度下,靜態流變曲線都呈現了兩段:當剪切速率較低時,表觀黏度隨著剪切速率的增加而急劇下降,即剪切稀化。當剪切速率增加到某一臨界值時,表觀黏度趨于穩定,對剪切速率的依賴關系消失而趨于恒定。這個區域稱為第二牛頓區域[25],黏度的常數值稱為牛頓黏度。在整個剪切范圍內,隨著冷卻溫度的升高,表觀黏度也隨之增加,說明在一定范圍內冷卻溫度的升高有利于促進植物蛋白凝膠網絡的形成,進而改善其流變特性。

圖6 不同冷卻溫度下(蛋白)樣品分散體系的表觀黏度

2.2.2 動態流變分析

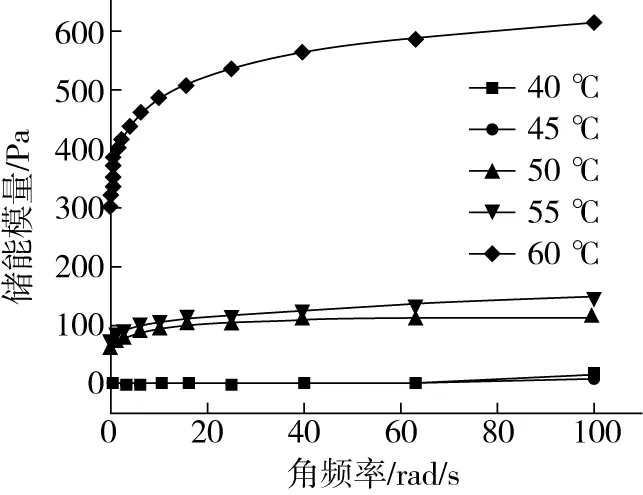

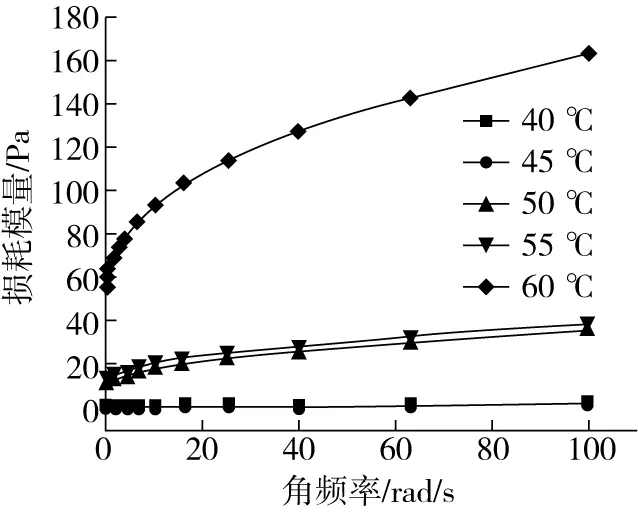

不同冷卻溫度(40、45、50、55、60 ℃)下(蛋白)樣品分散體系動態流變曲線的彈性模量和損耗模量與動態振蕩頻率的關系見圖7和圖8。在整個頻率范圍內,不同冷卻溫度下(蛋白)樣品分散體系的儲能模量(G′)和損耗模量(G″)隨角頻率有規律地增加。隨著頻率的增加,所有樣品的G′和G″的值始終保持上升趨勢。另外,5個樣品的G′均大于G″,說明所有樣品的彈性均大于黏性,即樣品中的彈性分量更為突出,表現出粘彈性固體的特性[26,27]。如圖7和圖8所示,冷卻溫度的升高改變了G′和G″,并且在測量的頻率范圍內兩模量之間沒有交叉。此外,G′和G″均隨角頻率的增加而增加,且G′遠大于G″,表明該體系是典型的弱凝膠動態流變體系。在頻率增大的過程中,5個樣品在低頻率范圍內,G′和G″急劇上升,在達到一定頻率后上升的趨勢減緩。在頻率增大的過程中,在不同冷卻溫度下制備的樣品對頻率變化的G′和G″范圍略有不同,40 ℃和45 ℃下的G′和G″較低,50 ℃和55 ℃冷卻溫度下的G′和G″較高,而在60 ℃冷卻溫度下隨角頻率的上升趨勢最為突出,G′和G″最高。說明冷卻溫度影響擠壓產品的強韌度。

圖7 不同冷卻溫度下(蛋白)樣品分散體系的G′變化曲線

圖8 不同冷卻溫度下(蛋白)樣品分散體系的G″變化曲線

3 結論

研究了高水分擠壓過程中水分和冷卻溫度對擠壓制品流變性能的影響。結果顯示,植物蛋白肉產品的流變特性受擠壓過程中水分和冷卻溫度的影響。在靜態流變測試結果中,體系在所有條件下皆表現出剪切變稀的非牛頓流體特征,隨著進水流量和冷卻溫度的增大,體系的表觀黏度隨之增大。動態流變結果中所有樣品的G′均高于G″,表現出彈性固體的性質,樣品的G′和G″均隨著角頻率的增加而增大。說明擠壓過程中水分升高有利于促進蛋白質的交聯和蛋白質與其他組分之間的相互作用;在一定范圍內,冷卻溫度的增加能夠提高擠壓產品的強韌度。