超聲振動輔助塑性變形技術的應用與發展*

0 前 言

近年來, 超聲振動(ultrasonic vibration, UV)作為強塑性變形(severe plastic deformation, SPD)領域廣泛應用的方法引起了廣泛關注。 關于超聲輔助金屬成形過程試驗和建模的研究已有報道,例如壓縮和鐓粗

、 拉絲

、 深拉

、 熱擠壓和微擠壓

。 以往大多數研究的主要目的是利用超聲表面效應降低成形力

, 但是其中有許多也涉及了高強度超聲振動對金屬塑性變形過程中微觀組織變化的影響。

早在20 世紀50 年代, 由Ji 和Liu

進行的研究表明, 超聲振動的應用顯著地改變了材料在塑性變形中的行為。 盡管許多研究者對超聲波能量輔助塑性變形的潛在優點進行諸多研究, 并且進行大量的試驗和數值分析, 但是其物理原理仍然有待揭示。 目前, 關于超聲振動塑性變形主要有兩種形變機制, 即應力疊加理論和SPD 理論。根據應力疊加理論, 超聲振動作用下材料的塑性行為保持不變, SPD 理論認為超聲波能量輔助塑性變形是穩態應力和交變應力宏觀疊加的結果。 我國對超聲波輔助塑性加工的研究起步較晚, 從20 世紀90 年代起, 開始在超聲波輔助拉絲、 沖裁、 粉末冶金和鐓粗變形等領域展開研究

。

超聲振動作為強塑性變形, 可以在材料中以連續彈塑性波的形式有效傳輸能量, 其獨特的高頻率、 大應變率的塑性變形機制是其他SPD 方法所沒有的。 超聲沖擊處理、 超聲納米晶粒表面改性、 超聲表面滾動等SPD 加工工藝中, 超聲納米晶粒細化的效率已被證明優于其他SPD方法

。 由于其振動幅度小, 只在材料表層起到細化晶粒的作用, 且晶粒細化程度隨著深度的增加而逐漸減小, 因此超聲振動可以成為一種新型SPD 方法。

超聲振動輔助成形已經作為一種綠色有效的制造技術, 在工業界得到了廣泛的應用

。 超聲振動輔助成形技術具有成本低、 低功耗、 產品質量高等優點, 已成為一種有發展前景的成形技術, 本研究將對超聲振動輔助變形機制進行系統的綜述。

1 超聲振動輔助塑性變形的機理

UV 處理裝置如圖1 所示。 UV 操縱器是由28 kHz 壓電陶瓷換能器組成, 用于將超聲波發生器提供的電振蕩轉為超聲波

。 微振動通過超聲放大裝置放大, 超聲放大裝置驅動刀頭頂部超硬碳化鎢鈷 (WC/Co) 滾珠 (直徑6 mm, 表面粗糙度Ra0.1 μm、 硬度80HRC) 產生高頻振動

。

UV 輔助塑性成形技術具有許多優點, 如降低變形阻力和摩擦力, 改善零件表面質量等。 圖2 為無UV 的常規拉伸試驗和塑性變形期間短暫施加UV 的試驗獲得的工程應力-應變曲線。 由圖2可知, 開始施加UV 時, 立即產生約20 MPa 的流動應力, 隨后慢慢下降, 流動應力減少量大致保持不變, 直到UV 關閉, 流動應力立即增加

。

在過去的幾十年中, 超聲振動作為一種輔助方法被廣泛應用于各種制造過程, 包括機械加工、 成型、 焊接和沖擊處理

。 通過對金屬成形過程的觀察, 超聲波會引起 “軟化效應”, 在變形過程中疊加的超聲波會顯著降低新晶粒的形成。 同時, 在超聲振動輔助成形中, 材料的力學性能也可以得到改善。 超聲振動下材料的變形行為不同于傳統的變形行為, 在超聲振動輔助鐓粗中, 晶粒得到明顯細化

。 此外, 在UV 輔助成形后, 工件的表面質量明顯改善, 這也得益于UV 輔助拉絲過程中裂紋和碎片等缺陷的減少。此外, 由于表面微凸體的較大塑性變形, 在UV輔助壓縮中, 表面粗糙度明顯降低。 這些情況主要歸因于UV 產生的應力疊加、 聲學軟化效應、摩擦條件轉移和動態沖擊效應

。 由于振動能量傳遞到試樣中, 超聲波可以促進材料的微觀結構和固有特性的變化。

將陶瓷微粒子混合到鋁合金中, 可提高材料的性能, 如硬度、 韌性、 強度、 耐磨性等

。 近年來, 微粒子逐漸應用于制造金屬基復合材料, 并且已經有試驗證明, 當微粒子均勻分布時, 材料的密度、 硬度、 耐磨性和耐腐蝕性有所增強, 特別是在強度方面有大幅度的增強, 疲勞壽命和耐高溫蠕變性能都有所提高

。 通過攪拌鑄造工藝的液體冶金法被證明是一種生產能力高、 成本低的極具潛力的超細顆粒分布方法

。 超聲振動輔助攪拌鑄造技術是在微觀水平上細化復合材料、 脫氣、 凈化鋁液、 保證顆粒均勻分布的最佳途徑之一

。

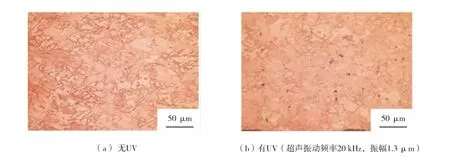

圖5 為純銅在頻率20 kHz、 應變率0.06/s、 振幅1.3 μm UV 作用下的金相顯微圖像。 由圖5 可知, 無UV 和有UV 的情況下, 孿晶數量明顯不同, 通過定量分析, 結果表明, 在沒有UV 的情況下, 孿晶區的面積分數約為3.3%, 而在UV 存在的情況下, 孿晶區的面積分數僅為1.8%, 降低了45%

。

在UV 的作用下, 特別是在高強度的UV 作用下, 流動應力顯著下降。 即使在振動

消除后, 應變硬化也有顯著的變化。 這種殘余的聲硬化或軟化可歸因于位錯相互作用、 增殖或退火的變化

。 有關超聲軟化的機理在過去已經進行了大量的試驗和理論研究, 結果表明軟化效應除了位錯遷移率的變化外, 還可歸因于摩擦效應、 熱軟化和應力疊加。 超聲輔助成形加工, 大多數拉伸試驗研究采用沿試樣軸線的UV, 然而, 在成形過程中施加的振動是橫向作用于板料表面的。根據試樣和變形板之間的接觸情況, 誘發振動的性質可能是縱波和 或橫波

。 在目前的研究中,拉伸試驗是通過使試樣承受橫向振動來進行的,橫向振動更接近預期的制造過程。

2 超聲振動輔助變形的應用

2.1 超聲輔助攪拌摩擦焊接

超聲振動不僅可以通過減小軸向力增強材料流動, 而且可以避免過程中溫度的升高。 攪拌摩擦焊接期間的原始溫度分布會導致底部材料流動不良, 超聲輔助攪拌摩擦焊 (ultrasonic assisted friction stir welding, UAFSW) 有助于減少缺陷,提高焊接強度。 UV 工藝中, 在低振幅高頻超聲振蕩的驅動下, 超聲持續作用于金屬材料表面,導致表層發生嚴重塑性變形, 晶粒尺寸減小, 微觀結構細化和幾何修改。 此外, 通過超聲振動可減少殘余拉應力, 同時在表層產生殘余壓應力,從而提高表面顯微硬度、 耐腐蝕性、 疲勞壽命和強度

。 顯微組織分析同樣證實, UAFSW 可降低金屬晶粒間的相互作用力, 并提高焊縫界面處的擴散。

攪拌摩擦焊 (friction stir welding, FSW) 工藝作為一種固態焊接技術, 已成為高強度鋁合金首選的連接工藝。 超聲波裝置是由超聲放大裝置、 換能器和發電機組成, 超聲波沿著焊接方向即垂直于軸焊工具的方向傳播。 傳統攪拌摩擦焊(conventional friction stir welding, CFSW) 的工作原理非常簡單, 它是一個由工具鋼或不銹鋼制成的具有異形筆尖的非消耗性工具, 通過不斷旋轉插入到要連接的薄片或金屬表面

。 熱生成工具所造成的旋轉以及銷之間的摩擦加熱, 工具中間部分和金屬連接會使材料出現塑性流動, 在表面附近會導致沉淀物質從前到后, 從而使凝固后固態接合。 當相似金屬和不同金屬之間進行CFSW,焊核區金屬似乎具有高度的塑性變形, 從而產生動態再結晶。 它允許材料在焊接件中的再結晶、 等軸和精制晶粒之間的滑動, 從而實現固態流動

。

2.2 超聲振動增強等通道擠壓

高強度的超聲振動使金屬顯微組織發生明顯變化, 若直接在塑性變形區對材料進行超聲振動的疊加, 可以改善傳統等通道角擠壓 (equal channel angular extrusion, ECAP) 工 藝 的 局 限性。 強塑性變形工藝, 特別是ECAP 工藝被認為是一種實用且有效的超細晶粒 (ultra-fined grain,UFG) 材料生產方法, 但采用超聲振動增強等通道擠壓(ultrasonic vibration enhanced equal channel angular pressing, UV-ECAP) 工藝處理的試樣塑性形變較為均勻, 可以消除傳統ECAP 工藝中常見的折疊缺陷。 采用UV-ECAP 工藝, 在試樣的頂部和底部表面均獲得了較高的等效塑性應變值。 與ECAP 試樣相比, UV-ECAP 試樣沿長度方向的形變不均勻度減小, 沿寬度方向的形變不均勻度增加, 增大振幅可改善塑性變形的均勻性, 并且在使用UV-ECAP 工藝處理的鋁試樣中觀察到顯著的晶粒細化

。 UV-ECAP 處理后的試樣顯微組織比常規ECAP 處理后的試樣組織更加均勻, 但是成形載荷大, 成形效率低, 摩擦且應變不均勻性高, UV-ECAP 工藝的效率也因此受到限制。

2.3 超聲表面軋制

SPD 技術是一種用于塊狀材料實現晶粒細化和改善力學性能的新技術。 在靜壓和動態沖擊的共同作用下, 采用超聲表面滾動技術可在材料表面形成強化層。 SPD 過程中產生超細化晶粒, 從而使其具有較好的穩定性和表面硬度, 表面質量、 疲勞壽命、 耐蝕性和耐磨性顯著提高。

超聲振動被廣泛應用于輔助金屬的塑性變形及材料微觀組織的改善, 同時, 在塑性變形過程中, 超聲振動可增強金屬的塑性, 降低金屬的流動應力。 這些是由于超聲振動的熱效應和非熱效應耦合, 提高了位錯遷移率的結果。 研究發現,奧氏體鋼在超聲振動處理的影響下, 晶粒組織發生了轉變, 疲勞壽命比未處理的鋼有所提高

。

2.4 超聲探頭輔助攪拌鑄造工藝

工業應用中不斷研發具有更高性能的新型結構材料, 如熱、 磨損和力學性能, 并且具備易于制造的特點

。 超輕、 高孔隙率、 高壓縮、 高能量吸收和低熱導率的高強度等特性, 使這些材料成為海洋工業、 航空航天、 軍事和汽車應用的理想結構

。

不銹鋼管是工程領域的重要結構, 環焊縫是連接管道系統的常見接頭類型。 在焊接過程中會產生殘余應力, 分別在焊接及附近區域。通常在焊接區域有較大的拉應力, 接近或超過室溫下材料的屈服強度。 殘余拉應力會導致管道發生失效斷裂, 包括脆性斷裂、 疲勞、 應力腐蝕開裂和高溫下的再熱開裂

。 因此, 研究降低焊接殘余拉應力, 甚至引入壓應力的有效方法, 有助于確保焊接結構 (包括焊管系統)的使用壽命。

3.2.3 非虛擬化場景(硬件解決方案)。虛擬化部分采用虛擬接入交換機作為SDN接入,非虛擬化部分采用硬件接入交換機作為SDN接入,其他組網方案設計和要求,與前面兩種一致。

UV 可以降低流動應力, 變形機制包括超聲軟化、 應力疊加和應變硬化。 在間歇振動試驗中, 材料在UV 停止后表現出殘余軟化效應。 通過掃描電鏡 (scanning electron microscope, SEM)觀察材料的微觀結構, 表明UV 可以促進形變孿晶的產生, 導致晶粒細化以及孿晶的減少, 這也是影響殘余軟化效果的主要因素。 UV 的機理可分為體積效應和表面效應

, 體積效應能很好地降低材料的流動應力

, 表面效應能顯著提高材料的表面光潔度

。 體積效應的影響機制包括應力疊加效應、 動態沖擊效應、 聲軟化效應

。

2.5 超聲振動輔助焊接工藝

就氧化還原反應而言,首先,要熟悉常見元素的化合價,能根據化合價正確書寫化學式(分子式),或根據化學式判斷元素的化合價。其次,要了解常見的氧化還原反應,這當然也包括《化學·選修4》中的H2C2O4溶液與KMnO4酸性溶液作用,Na2S2O3溶液與稀硫酸作用等在近幾年高考試題中已經頻繁亮相的一些重要的氧化還原反應(前者出現在2015年高考全國Ⅱ卷第13題中,后者出現在2017年高考全國Ⅰ卷第12題中)。再次,要熟練掌握常見氧化還原反應方程式的配平和相關計算。

總之,“以人為本”的教育管理精髓可以詮釋為:點亮人性的光輝,回歸生命的價值,尊重個性的豐富發展,共創人類的繁榮和幸福”[4]。教育管理者只有重視弘揚被管理者的個性,尊重人性,才能培養真正的人。因此,管理者轉變管理理念、注重管理的人本化、關注人性的回歸已經成為教育管理改革的主旋律和時代最強音。

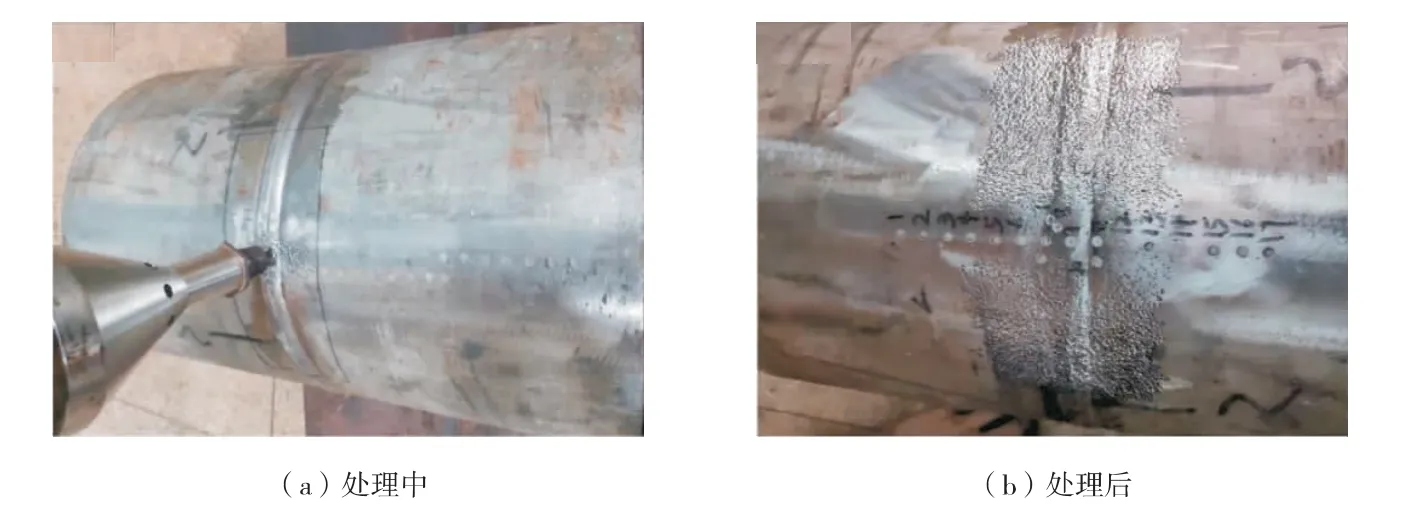

圖3 (a) 為采用UV 方法對焊管進行處理,經處理后的焊管表面如圖3 (b) 所示, 可見其表面覆蓋有均勻的凹痕

。 大部分關于UV 誘導應力的研究都涉及尺寸相對較小的板試樣或焊接接頭, 而對焊接管道系統, 特別是工程規模的不銹鋼管環焊縫進行超聲焊接后的應力狀態研究較少。 UV 適用于大尺寸零件的局部區域處理, 如局部補焊區域、 局部應力集中區域以及狹窄操作空間內需要用其他方法進行處理的區域。

UV 是降低焊接殘余應力的有效方法, 甚至可以在整個過程中引入壓應力。 UV 工藝中, 在低振幅高頻超聲振蕩的驅動下, 超聲振動持續作用于金屬材料表面, 導致表層發生嚴重塑性變形, 晶粒尺寸減小、 微觀結構細化和幾何修改。此外, 通過超聲振動, 有害的拉伸殘余應力得到有效消除, 并在金屬表面施加一層壓縮殘余應力, 從而提高表面顯微硬度、 耐腐蝕性、 疲勞壽命和強度。 與其他技術對焊管的作用相比, UV具有生產率高、 成本低、 使用輕質組件便于移動, 以及以不同式樣和清潔度處理不同類型焊縫的良好靈活性

等優點。

3 超聲振動對材料塑性變形的影響

實驗采用五折交叉驗證法,將每個數據集等分五份進行五次實驗,每次實驗記錄查全率和查準率,并計算F-value數據,每個數據集進行五次實驗的F-value數據如圖2;其均值和標準差如表3所示,算法采用MATLAB編程實現。

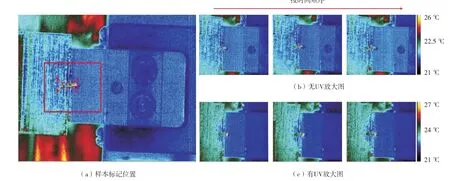

有研究對純銅進行的超聲輔助微拉伸試驗中, 試樣的標距長度為毫米級, 其紅外成像的溫度分布如圖4 所示

。 圖4 (a) 顯示了紅外攝像機的整個視野以及在虛線區域內標記的樣本的位置。成像過程中超聲波夾持器位于左側, 與電機相連的移動夾持器則位于右側, 未使用UV (圖4 (b))和使用UV (圖4 (c)) 的拉伸試驗的熱圖像快照按時間順序顯示。 在這些試樣中, 由于發生了塑性變形, 在拉伸試驗期間觀察到溫度升高, 截面處溫度升高明顯, 但隨著熱量通過傳導和對流散失, 溫度下降

。 總的來說, 紅外成像顯示出與UV 相關的試樣溫升最小。

黨的十八大以來,以習近平同志為總書記的黨中央在繼承和發展中國特色社會主義的基礎上,根據時代的發展和世界形勢的變化,在治國理政方面提出了一系列的新思路和新理念。 習近平治國理政思想涉及政治、經濟、文化、社會、生態、軍事、外交等許多方面。 本文通過搜集《每日電訊報》的有關報道,來研究習近平治國理政思想在英國的傳播情況,旨在為習近平新時代中國特色社會主義思想在海外的傳播提供借鑒。

這些影響是復雜耦合的, 通過大量的試驗和理論研究, 進一步驗證了其在縱向振動模式下的合理性和可靠性。 然而, 針對超聲橫向振動的報道較少, 同時縱向振動與橫向振動的影響機理是不同的

。 Huang

等進行了無摩擦試驗, 研究聲密度對試樣接觸端溫度和硬度的影響, 發現摩擦系數的影響并不顯著。 改進后的微觀結構特征, 包括退火孿晶界數量的減少和內部的位錯取向減少, 都是UV 產生的材料微觀結構的永久效應。

金相顯微結構表明, 超聲輔助試樣中退火孿晶比例減少, 與超聲波振動相關溫升最小

。 施加UV 后, 材料的流動面積顯著增加, 且超聲振幅對材料流動面積的影響大于頻率的影響。金屬成型過程中超聲波的另一個典型影響是,經過超聲波處理后, 材料的強度和應變硬化行為發生永久性變化, 這被稱為 “殘余效應”

。通常, 隨著超聲波能量的增加, 殘余效應變得更加明顯, 直至飽和值, 殘余效應也受到材料的影響。 以往的研究結果表明, 銅和鋁基合金通常表現出殘余硬化效應, 而鈦合金在UV 輔助變形的過程中往往表現出殘余軟化效應

。

對變形層厚度的測量表明, 聲塑性效應引起更嚴重的變形可導致層厚度的增加或減少,這取決于變形的嚴重性和摩擦熱量。 近些年的微觀結構研究表明

, UV 在焊接過程中起著復雜的作用。 在混合階段, 聲塑性效應導致材料變形厚度增加, 并且增強了穩定的第二相粒子的應變誘導溶解。 在冷卻過程中, 材料的超聲時效發生在第二相粒子從過飽和溶液中反復析出的過程中, 并且由共格相轉變成為過渡相和穩定相。 Ahmadi 等

發現, 超聲波振動顯著影響純鋁的塑性行為, 從而降低流動應力。Chen 和Liu 等

指出, 流動應力的損失與塑性流動區域密切相關, 這可以通過超聲波振動過程中提出的材料流動模型來解釋。 同時, 已經發現超聲振動以動態沖擊的形式驅動且作用于成形區域的成形工具, 從而產生應力波, 激活位錯并促進材料的進一步塑性流動。 Vahdati等

的研究表明, UV 的動態效應與超聲波輔助增量成形過程中的材料流動和表面效應也密切相關, 他指出疊加的動態應力降低了靜態流動應力。 此外, Hu 等

發現, 較大的超聲波能量所引起的表面塑性變形增強了超聲波動態沖擊力, 從而降低了成形應力。 同時, 研究也表明, UV 的動態沖擊產生的分離效應

有助于降低切削力, 改善表面質量, 提高切削效率

。施加超聲振動后, 也可以觀察到成形工具和材料板之間的分離效果。 Patil 等

發現, 不連續接觸是拋光力降低的主要原因之一。 分離效應意味著板材和成形工具并不總是相互接觸, 這有利于減小成形應力、 增強成形性以及改善表面質量

。

4 結 論

(1) 超聲振動可以降低塑性變形過程中的流動應力, 變形機制包括超聲軟化、 應力疊加和應變硬化。

其次,外科醫生也需有不斷創新的新手術技術。“為何扁桃體手術用以前的手術方式切除后需要住院3~4天,現在的方法不需要?不僅是支付政策問題,還有在很大程度上依賴于手術技術的改進提升,比如現在,扁桃體切除快速手術出院的核心,其實就是控制不出血。”

(2) 超聲振動輔助變形的方式包括超聲輔助攪拌摩擦焊接、 超聲振動增強等通道擠壓、 超聲表面軋制、 超聲探頭輔助攪拌鑄造工藝、 超聲振動輔助焊接工藝等, 具有降低形變應力、 改善試樣表面光潔度與力學性能的作用。

我愛這遲來的春天。因為這樣的春天不是依節氣而來的,它是靠著自身頑強的拼爭,逐漸擺脫冰雪的桎梏,曲曲折折地接近溫暖,苦熬出來的。也就是說,極北的春天,是一點一點化開來的。它從三月到四月甚至五月,沉著果敢,心無旁騖,直到把冰與雪安葬到泥土深處,然后讓它們的精魂,又化作自己根芽萌發的雨露。

(3) 在材料超聲振動塑性變形過程中, 超聲波引起的“軟化效應” 可明顯改變材料的微觀組織。

[1] HAN Q.Ultrasonic processing of materials [J].Metallurgical&Materials Transactions B,2015,46(4):1603-1614.

[2] LIU Y,SUSLOV S,HAN Q,et al. Microstructure of the pure copper produced by upsetting with ultrasonic vibration[J]. Materials Letters,2012,67(1):52-55.

[3] PAN C G,WANG H C,WANG H F,et al. Microstructure and thermal physical parameters of Ni60-Cr3C2 composite coating by laser cladding[J]. Journal of Wuhan University of Technology-Materials Science Edition,2010,25(1):991-995.

[4] TAKASHI J, YUKIO K, NOBUYOSHI I, et al. An application of ultrasonic vibration to the deep drawing process[J]. Journal of Materials Processing Technology,1998(98):406-412.

[5] BUNGET C,NGAILE G.Influence of ultrasonic vibration on micro-extrusion[J].Ultrasonics,2011,51(5):606-616.

[6] SHI L,WU C S,LIU H J. Numerical analysis of heat generation and temperature field in reverse dual-rotation friction stir welding[J]. International Journal of Advanced Manufacturing Technology,2014,74(1-4):319-334.

[7] DJAVANROODI F,AHMADIAN H,KOOHKAN K,et al.Ultrasonic assisted-ECAP[J]. Ultrasonics,2013,53(6):1089-1096.

[8] EAVES A E,SMITH A W,WATERHOUSE W J,et al.Review of the application of ultrasonic vibrations to deforming metals[J]. Ultrasonics,1975,13(4):162-170.

[9] JI R, LIU Y,SUET T,et al. Efficient fabrication of gradient nanostructure layer on surface of commercial pure copper by coupling electric pulse and ultrasonics treatment[J]. Journal of Alloys and Compounds,2018(764):51-61.

[10] 李國英,劉繼成. 超聲振動在金屬塑性加工的應用[J].東北林業大學學報,1989,17(4):114-118.

[11] 王國棟. 超聲振動壓力加工的現狀與展望[J]. 熱加工工藝, 1980(8):3-17.

[12] 張士宏. 金屬材料的超聲塑性加工[J]. 金屬成形工藝,1994,12(8):102-106.

[13] ABHISHEK P,GIRISH C V,HARIHARAN K,et al.Erratum to:dislocation density based constitutive model for ultrasonic assisted deformation [J]. Mechanics Research Communications,2018(90):4-6.

[14] KUMAR S,WU C S. A novel technique to join Al and Mg alloys: ultrasonic vibration assisted linear friction stir welding ScienceDirect[J]. Materials Today: Proceedings,2018,5(9): 18142-18151.

[15] 劉艷雄. 超聲波輔助大塑性變形細化材料晶粒研究[D]. 武漢: 武漢理工大學, 2012.

[16] 仲崇凱, 管延錦, 姜良斌, 等. 金屬超聲振動塑性成形技術研究現狀及其發展趨勢[J].精密成形工程,2015,7(1): 9-15.

[17] 程濤,劉艷雄,華林. 超聲波振動輔助精沖成形工藝研究[J].鍛壓技術,2016,41(4):5-30,35.

[18] 解振東. 鎂/鋁合金超聲振動輔助塑性成形中的材料變形行為與超聲作用機制研究[D]. 濟南: 山東大學,2019.

[19] ZHANG M,ZHANG D,GENG D X,et al. Surface and sub-surface analysis of rotary ultrasonic elliptical end milling of Ti-6Al-4V[J].Materials&Design,2020(191):7-10.

[20] ZHAO W,WU C S,SU H. Numerical investigation of heat generation and plastic deformation in ultrasonic assisted friction stir welding[J]. Journal of Manufacturing Processes,2020(56):967-980.

[21] ZHAO W,WU C S. Constitutive equation including acoustic stress work and plastic strain for modeling ultrasonic vibration assisted friction stir welding process[J].International Journal of Machine Tools and Manufacture,2019(145):103-134.

[22] LI Y,ZHAI W,WANG Z,et al.Investigation on the material flow and deformation behavior during ultrasonic-assisted incremental forming of straight grooves[J]. Journal of Materials Research and Technology,2019,9(1):11-12.

[23] SAEED B,KAREN A,HAN Q. Ultrasonic assisted equal channel angular extrusion (UAE) as a novel hybrid method for continuous production of ultrafine grained metals[J]. Materials Letters,2016(169):19-31.

[24] JAVIDRAD H,SALEMI S.Determination of Elastic Constants of Additive Manufactured Inconel 625 Specimens Using an Ultrasonic Technique [J].The International Journal of Advanced Manufacturing Technology,2020,107(3):25-42.

[25] HUNG J C,LIN C C.Investigations on the material property changes of ultrasonic vibration assisted aluminum alloy upsetting[J].Materials and Design,2013(45):412-420.

[26] ZHANG Q,YU L,SHANG X,et al. Residual stress relief of welded aluminum alloy plate using ultrasonic vibration [J]. Ultrasonics,2020(107):106-164.

[27] SUN Z,YE Y,XU J,et al. Effect of electropulsing on surface mechanical behavior and microstructural evolution of inconel 718 during ultrasonic surface rolling process[J]. Journal of Materials Engineering and Performance,2019,28(11):10-24.

[28] MCDONALD E J,HALLAM K R,BELL W,et al.Residual stresses in a multi-pass CrMoV low alloy ferritic steel repair weld [J].Materials Science and Engineering A,2002,325(1-2):454-464.

[29] MALAKI M,DING H.A review of ultrasonic peening treatment[J].Materials&Design,2015,87(12):1072-1086.

[30] SINGH K C,RAO N S,Majumdar B C. Effect of slip flow on the steady-state performance of aerostatic porous journal bearings[J]. Journal of Tribology,1984,106(1):156-162.

[31] SALEM M A,EL-BATANONY I G,GHANEM M,et al.Effect of the matrix and reinforcement sizes on the microstructure, the physical and mechanical properties of Al-SiC composites[J]. Journal of engineering materials and technology,2017,139(1):23-37.

[32] SACHIN K. Ultrasonic assisted friction stir processing of 6063 aluminum alloy[J].Archives of Civil and Mechanical Engineering,2016,16(3):13-18.

[33] PAGIDI,MADHUKAR,SELVARAT,et al. Tribological behavior of ultrasonic assisted double stir casted novel nano-composite material (AA7150-hBN) using Taguchi technique[J].Composites Part B:Engineering,2019(175):56-62.

[34] LIU Z,GE Y,ZHAO D,et al. Ultrasonic assisted sintering using heat converted from mechanical energy [J]. Metals-Open Access Metallurgy Journal,2020,10(7):9-14.

[35] WANG X,WANG C,LIU Y,et al. An energy based modeling for the acoustic softening effect on the Hall-Petch behavior of pure titanium in ultrasonic vibration assisted microtension[J]. International Journal of Plasticity,2021(136):4-6.

[36] GUNAY B A.Ultrasonic assisted incremental equal angular channel pressing process of AA 6063[J]. Advanced Engineering Materials,2020,23(2):1-5.

[37] TEIMOURI R,LIU Z.An analytical prediction model for residual stress distribution and plastic deformation depth in ultrasonic assisted single ball burnishing process[J].The International Journal of Advanced Manufacturing Technology,2020,111(1):1-21.

[38] LIU Z,GE Y,ZHAO D,et al. Ultrasonic assisted sintering using heat converted from mechanical energy[J].Metals,2020,10(7):7-9.

[39] SEETHARAM R,MADHUKAR P,YOGANJANEYULE G,et al. Mathematical models to predict flow stress and dynamically recrystallized grain size of deformed AA7150-5wt%B

C composite fabricated using ultrasonicprobe assisted stir casting process[J]. Metals and Materials International,2022(28): 931-944.

[40] WILLERT M,ZIELINSKI T,RICKENS K,et al. Impact of ultrasonic assisted cutting of steel on surface integrity[J]. Procedia CIRP,2020,87(C):5-19.

[41] MOHSEN K,OMID B,MOHAMMAD REZA RAZFAR.Finite element simulation and experimental investigation of residual stresses in ultrasonic assisted turning[J].Ultrasonics,2020(108): 8-13.

[42] KUMAR S,WU C S,PADHY G K,et al. Application of ultrasonic vibrations in welding and metal processing: A status review[J].Journal of Manufacturing Processes,2017(26):295-322.

[43] MENG B,CAO B N,WAN M,et al. Constitutive behavior and microstructural evolution in ultrasonic vibration assisted deformation of ultrathin superalloy sheet[J]. International Journal of Mechanical Sciences,2019 (157):609-618.

[44] KANG J R,LIU X,XU M J. Plastic deformation of pure copper in ultrasonic assisted micro-tensile test[J].Materials Science and Engineering:A,2020(785):139364.

[45] LIU T,LIN J,GUAN Y, et al. Effects of ultrasonic vibration on the compression of pure titanium[J]. Ultrasonics,2018(89):26-33.

[46] BAGHERZADEH S,ABRINIA K, LIU Y,et al. The effect of combining high-intensity ultrasonic vibration with ECAE process on the process parameters and mechanical properties and microstructure of aluminum 1050[J].International Journal of Advanced Manufacturing Technology,2017,88(1-4):229-240.

[47] ZHANG X,SUI H,ZHANG D,et al. An analytical transient cutting force model of high-speed ultrasonic vibration cutting[J]. The International Journal of Advanced Manufacturing Technology,2018,95 (9-12):3929-4101.

[48] JIAN Z,LIU Z. Investigations of ultrasonic frequency effects on surface deformation in rotary ultrasonic roller burnishing Ti-6Al-4V[J].Materials&Design,2016(107):238-249.

[49] FARTASHVAND V,ABDULLAH A,VANINI S S. Investigation of Ti-6Al-4V alloy acoustic softening[J].Ultrasonics Sonochemistry,2016(38):744-749.

[50] HU J,TETSUHIDE S,MING Y. Investigation on ultrasonic volume effects: stress superposition, acoustic softening and dynamic impact[J]. Ultrasonics Sonochemistry,2018(48):240-248.

[51] ZHANG X,HE S,JIANG X,et al.Measurement of ultrasonic frequency repetitive impulse cutting force signal [J]. Measurement,2018 (129):34-77.

[52] ZHANG X,SUI H,ZHANG D,et al. Feasibility study of high-speed ultrasonic vibration cutting titanium alloy [J].Journal of Materials Processing Technology, 2017, 247(19):111-120.

[53] PATIL S,JOSHI S,TEWARI A,et al. Modelling and simulation of effect of ultrasonic vibrations on machining of Ti6Al4V[J].Ultrasonics,2014, 54 (2): 694-705.

[54] AHMADI F,FARZIN M,MANDEGARI M.Effect of grain size on ultrasonic softening of pure aluminum [J].Ul-trasonics,2015 (63):111-117.

[55] CHEN Z,LIU C,RANI EKTA,et al. Ultrasonic vibration induced severe plastic deformation of Cu foils: effects of elastic-plastic stress wave bounce,acoustic softening, and size effect [J]. The International Journal of Advanced Manufacturing Technology,2021,115 (11-12):5-8.

[56] VAHDATI M, MAHDAVINEJAD R, AMINI S. Investigation of the ultrasonic vibration effect in incremental sheet metal forming process[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2017, 231(6):27-44.

[57] WANG X,QI Z,CHEN W.Investigation of mechanical and microstructural characteristics of Ti-45Nb undergoing transversal ultrasonic vibration-assisted upsetting[J]. Materials Science&Engineering A,2021(813):7-15.

[58] XIE Z,GUAN Y,YU X,et al.Effects of ultrasonic vibration onperformanceandmicrostructureofAZ31magnesiumalloy under tensile deformation [J]. Journal of Central South University,2018,25 (7):1545-1559.