甲烷氯化物裝置雙機雙螺桿變頻制冷機組抗晃電應用研究

周 強,邱 偉

(寧波巨化化工科技有限公司,寧波 浙江 315200)

寧波巨化化工科技有限公司現有35 萬t/a 甲烷氯化物裝置,主要生產一氯甲烷、二氯甲烷、三氯甲烷(氯仿)、四氯化碳等。 公司采用35 kV 兩路電源供電, 所有供電負荷由所在園區220 kV 變電站35 kV架空專線供電,110 kV 變電站35 kV 專線作為備供電源。 公司地處東南沿海地區,屬于雷電多發區域。在雷電季節, 供電電網因遭雷擊導致電壓短時波動的現象時有發生。電壓波動易對變頻器造成影響,引發所帶設備跳停,進而影響裝置生產穩定性。為盡可能消除上述危害,通過對電動機、機組控制系統及變頻器原理進行深入研究, 并制定切實有效的適用方案,保障設備和裝置平穩運行。

1 雙機雙螺桿變頻制冷機組簡介

公司甲烷氯化物裝置原有2 套-40 ℃制冷機組,均采用10 kV 高壓工頻電機驅動。考慮到節能需求,2014 年公司新增一套由低壓變頻電機驅動的雙機雙螺桿制冷機組, 其中高壓段電機功率315 kW,低壓段電機功率355 kW, 電機轉速均為2 950 r/min,均配置丹佛斯FC300 系列變頻器(其中高壓段配置355 kW 變頻器,低壓段配置400 kW 變頻器)。

正常情況下, 裝置所需冷量負荷需要運行1 套高壓工頻電機機組搭配1 套低壓變頻電機機組工作, 其中低壓變頻機組主要為調節負荷使用。 這種運行模式比運行兩套高壓工頻制冷機組綜合節電20%以上。

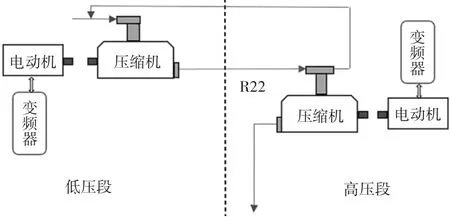

雙機雙螺桿變頻制冷機組由兩臺低壓變頻電機(變頻器驅動)分別帶兩臺螺桿壓縮機,具體工作原理如下。 先將高壓段壓縮機運行至25 Hz,即高壓段電機轉速升至1 440 r/min, 中間壓力降至一定壓力后,啟動低壓段壓縮機至25 Hz,即低壓段電機轉速升至1 440 r/min, 通過開啟中間冷卻器和低壓段經濟器進行兩級過冷降溫。 蒸發溫度由-5 ℃向-25 ℃階段轉變, 隨后調節兩臺壓縮機的能量滑閥至滿載位置, 最后通過提升雙電機運行頻率來抬升機組的制冷負荷,將蒸發溫度最終控制在-45 ℃左右。 雙機雙螺桿變頻制冷機組簡易流程圖見圖1。

圖1 雙機雙螺桿變頻制冷機組簡易流程圖

2 存在的問題及原因分析

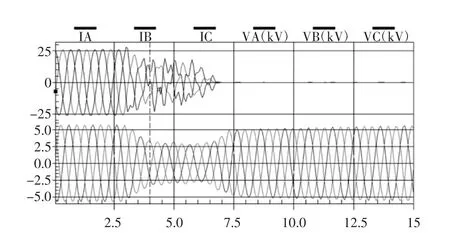

2015 年6 月, 因外部35 kV 線路遭受雷擊,導致公司電網產生短時電壓波動, 雙機雙螺桿變頻制冷機組異常停車,高壓工頻電機機組再啟動成功,制冷負荷由628 萬kJ 瞬間掉至335 萬kJ, 甲烷氯化物裝置立即啟動緊急降負荷預案, 將生產負荷由100%降至50%。經調取電網故障錄波圖形綜合分析后,確認本次生產異常由外電網晃電引起。在整個晃電過程中,系統最低電壓降至額定電壓的一半,持續時長約4 個周波,隨后電壓恢復正常水平,電網故障錄波圖見圖2。

圖2 電網故障錄波圖

通過分析機組跳停過程的電流記錄后,發現雙機雙螺桿變頻制冷機組中低壓段電機電流先是短暫微漲, 然后高壓段電機電流立即呈斷崖式下降,并在一段時間內產生負序電壓,最終雙螺桿變頻制冷機組均停機,同時變頻器顯示“直流母線過載”故障報警。 結合該機組設計原理,還原機組整個跳停過程如下。

(1)電網電壓驟降后,變頻器電源電壓降低,同時變頻器輸出電流上升, 當變頻器電源電壓降低至342 V 以下, 變頻器因自身保護自動停機停止電壓輸出,此時輸出電壓為零。 (2)待系統電網電壓恢復后, 現場控制系統輸出至變頻器的控制信號依舊保持原狀,高、低壓段電機變頻器同時啟動,開始從零轉速提升至設定轉速。 (3)此時高、低壓段壓縮機能量滑閥均為滿載, 由于高壓段電機不能快速恢復至原有轉速來降低中間壓力, 致使壓縮機中間壓力未能降至正常指標值, 低壓段電機由于所帶負載較大屬于重載啟動, 低壓段電機變頻器在輸出過程中扭矩較大,直流母線過載觸發自身力矩保護動作,停止變頻器輸出。 (4)在低壓段電機跳停后,控制系統根據低壓段電機變頻器反饋的故障信號判斷為系統故障,隨即觸發機組停機指令。 (5)接受機組停機指令后,高壓段電機變頻器停止輸出,最終雙機雙螺桿變頻制冷機組停機。

通過觀察制冷機組停機動作時間鏈, 發現在電網電壓恢復后,高、低壓段電機不能快速將轉速恢復至正常運行轉速,是該機組跳停的根本原因。根據變頻器的轉速提升特性和機組中間壓力較高的客觀情況,特別是低壓段電機轉速無法瞬間恢復,如何使機組在電壓驟降并恢復后,能夠在滿足變頻器、機組的設計條件下實現再次啟動是本次雙機雙螺桿變頻制冷機組抗晃電研究的重點。

2015 年, 公司電網發生類似的電壓波動共5 次,每次均因變頻器異常造成雙機雙螺桿變頻制冷機組跳停,制冷負荷驟降,最終導致甲烷氯化物裝置降負荷或停車,對公司的生產效益造成了巨大損失。

3 抗晃電方案研究

針對電網晃電情況下機組頻繁跳停的問題,通過對跳停機理進行原因分析, 研究并確定了兩種解決方案: 一是在變頻器直流母線側增加不間斷直流電源,以提高變頻器的低電壓穿越能力;二是優化變頻器參數與機組控制系統邏輯,使兩者加強關聯性,實現電網晃電時變頻器快速啟動的目的。 這兩種方案在其特定的條件下, 可有效避免電網電壓波動對雙機雙螺桿變頻制冷機組的影響。

3.1 變頻器直流母線電壓補償方案

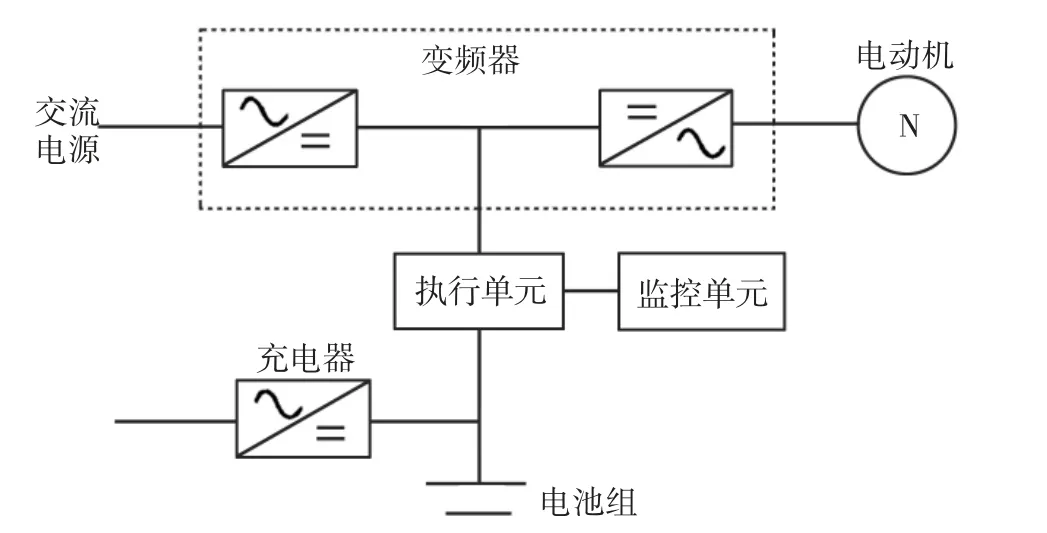

此方案是目前行業內解決變頻器晃電跳停問題的主流方案, 主要是在變頻器直流母線上增加獨立補充電源,使變頻器母線電壓不會因市電電壓降低而降低, 從而使變頻器一直保持正常電壓輸出,起到電網晃電時變頻器不停機的作用。該系統通常由監控單元、執行單元、整流充電器和蓄電池組組成。變頻器的直流母線電壓約為進線電源交流電壓的1.41 倍,所以在正常情況下,市電電壓400 V 時,變頻器直流母線電壓為565 V 左右, 此時需要并聯配置一套46 節的12 V 電池組。

當供電系統發生電壓波動, 變頻器通過監控單元檢測到直流母線上的電壓低于其設定值, 且電壓波動大于3 個周波以上時, 該系統立即啟動執行單元(采用靜態切換開關作為投切元件,切換時間在40 ms 以內)。 此時變頻器直流母線由兩路電源同時供電,分別是廠供交流電源整流后的直流電源和電池組提供的直流電源, 通過蓄電池組對變頻器直流母線進行電壓補償, 使變頻器直流母線電壓保持在540 V 以上,確保變頻器繼續正常運行。 當外部供電電壓恢復正常時, 該系統通過監控單元采集的電壓數據進行判斷,并自動斷開執行單元,使蓄電池組與變頻器直流母線斷開。此時變頻器由市電正常供電,由此實現對變頻器穩定供電。 退出后的蓄電池組通過充電器將市電交流電轉換為直流電進行電能儲備, 待下次電網電壓暫降后循環本次變頻器直流母線電壓補償程序。 變頻器直流母線電壓補償方案示意圖見圖3。

此方案簡單有效, 具有在較長時間電網波動下保障變頻器不跳機(具體晃電有效時長由蓄電容量決定,一般在3 min 以內)的優點,但也存在設備資金場地一次投入和后期維護工作量較大的缺點,且容易增加系統故障點。

圖3 變頻器直流母線補償電壓方案示意圖

3.2 優化控制邏輯再啟動方案

此方案是根據對外電網電壓暫降后機組跳停根本原因分析后所采取的逆向條件補充, 是一種與目前變頻器抗晃電主流方案不同的新思路。 結合變頻器、電動機、控制程序、工藝流程等子系統的分析研究,根據其特性,模擬推演電網電壓暫降整個過程中的各子系統呈現出來的各種結果, 采用逆向反推對相關技術參數進行精確調整, 通過提高機組各單元的兼容性,來提升機組的抗晃電能力。

在電網電壓暫降過程中, 變頻器根據自身保護要求主動分閘, 停止電壓輸出, 此時電機定子處于“無源”轉動狀態。在電網電壓恢復同時,變頻器通過速度傳感器檢測電機轉速, 根據V/F 原理及電機特性, 對轉動中的電機定子直接輸出與其對應的電壓及頻率, 使電動機在旋轉過程中直接啟動至原有轉速。這種方式能夠縮短變頻器的啟動時間,緩解其因啟動時間慢導致雙螺桿壓縮機中間壓力過高、 低壓段電機轉矩過大易跳閘的問題。

方案核心思路就是通過變頻器對電壓驟變后的轉速跟蹤,輸出最優電壓和頻率達到迅速啟動目的。同時,優化調整雙機雙螺桿變頻制冷機組邏輯控制,使機組的能量滑閥位置自動控制、高(低)壓段電動機4~20 mA 變頻控制信號符合變頻器的輸出特性,避免在再啟動過程中出現保護停機現象。 即在外電網電壓暫降恢復正常以后, 高壓段電動機變頻器直接將轉速拉升至原來轉速,迅速拉低機組中間壓力,低壓段壓縮機能量根據中間壓力自行降低。 在經過一定時間的延遲后,低壓段電動機變頻器啟動,并逐漸提升電機轉速和滑閥位置,最終達到初始狀態。針對此啟動邏輯要求, 對現場控制程序及變頻器內部程序作了下列參數調整。

(1)現場控制程序:原“低轉速報警”停機聯鎖變更為“低轉速警告”非停機。

(2)現場控制程序:調整高壓段負荷設定值,轉移部分低壓段壓縮機負荷。

(3)現場控制程序:調整低壓段排氣壓力報警值、警告值、開始結束限制溫度。

(4)變頻器內部程序:關閉高、低壓段變頻器內801、802 串口輸入功能。

(5)變頻器內部程序:啟動高壓段變頻器1-17功能。

(6)變頻器內部程序:調整高、低壓段變頻器最低轉速輸出。

(7)變頻器內部程序:調整低壓段變頻器加減載時間,高壓段變頻器不變。

(8)變頻器內部程序:解除高、低壓段變頻器上61、19、37 端子接線。

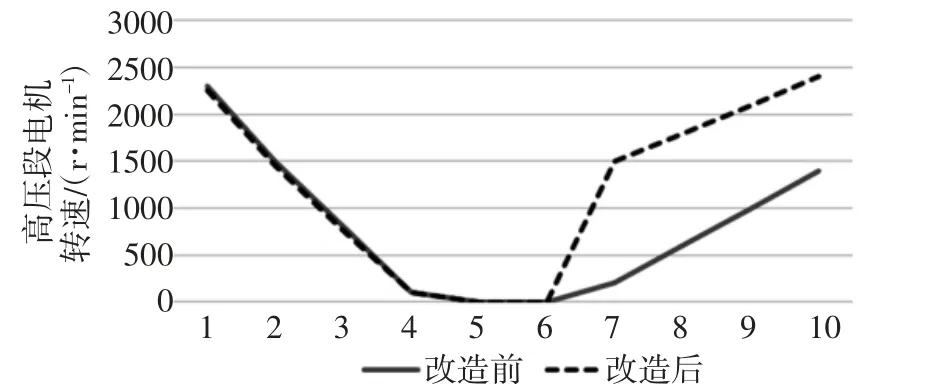

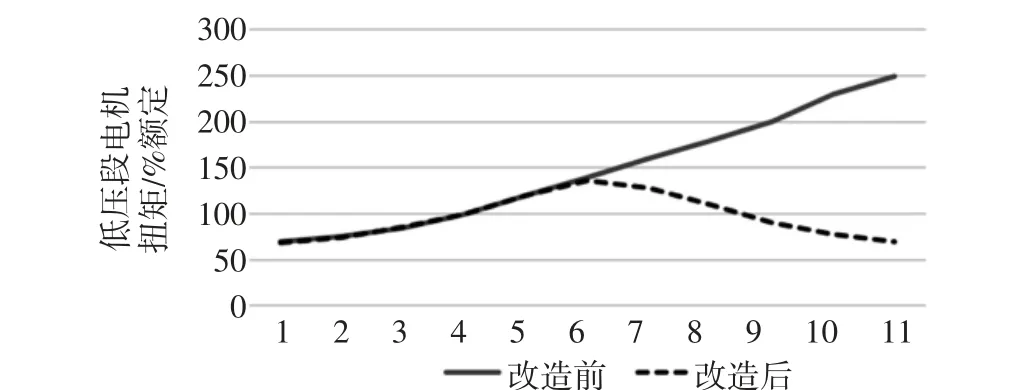

根據廠家提供的技術資料分析,經過改造后,高壓段電機能夠迅速提升電動機轉速, 高壓段電機改造前后轉速示意圖見圖4。 隨著高壓段電機轉速的快速提升,壓縮機中間壓力迅速降低,低壓段電機扭矩要求也不斷降低, 低壓段電機改造前后扭矩示意圖見圖5。

圖4 高壓段電機改造前后轉速示意圖

圖5 低壓段電機改造前后扭矩示意圖

此方案只對現有變頻器參數和機組控制邏輯進行優化調整, 無須其他硬件投入, 具有極好的經濟性, 但是只適用于10 個周波以內的極短時電網波動,一旦超出此范圍,雙機雙螺桿變頻制冷機組會因停機時間較長導致低壓段電機扭矩過大而停機,造成機組停機。

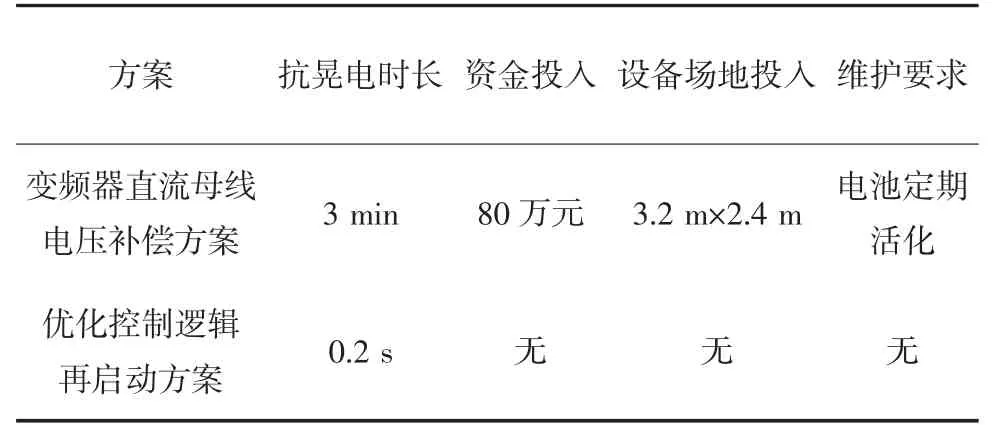

3.3 方案選擇

雙機雙螺桿變頻制冷機組變頻器所在配電室早年建設完成,隨著公司技改技措項目的不斷進行,該配電室低壓開關柜設備位置已經出現緊缺的現象。若采用變頻器直流母線電壓補償方案已無法放置該系統所需設備,需投入大量資金重新建設配電室。另外該系統采用蓄電池組進行儲能, 蓄電池壽命一般為七八年, 且需要定期對蓄電池組進行充放電活化工作來確保電池有效性。

根據公司歷年來的電網電壓波動情況, 統計發現公司電網晃電時長基本上在8 個周波以內, 電壓降幅在40%~80%。 在這種極短時晃電過程中,采用優化控制邏輯再啟動方案理論上可以應對。 通過兩個方案優缺點的綜合比較, 經公司內部討論后最終選擇優化控制邏輯再啟動方案。

表1 方案主要指標對比表

4 實際運行情況

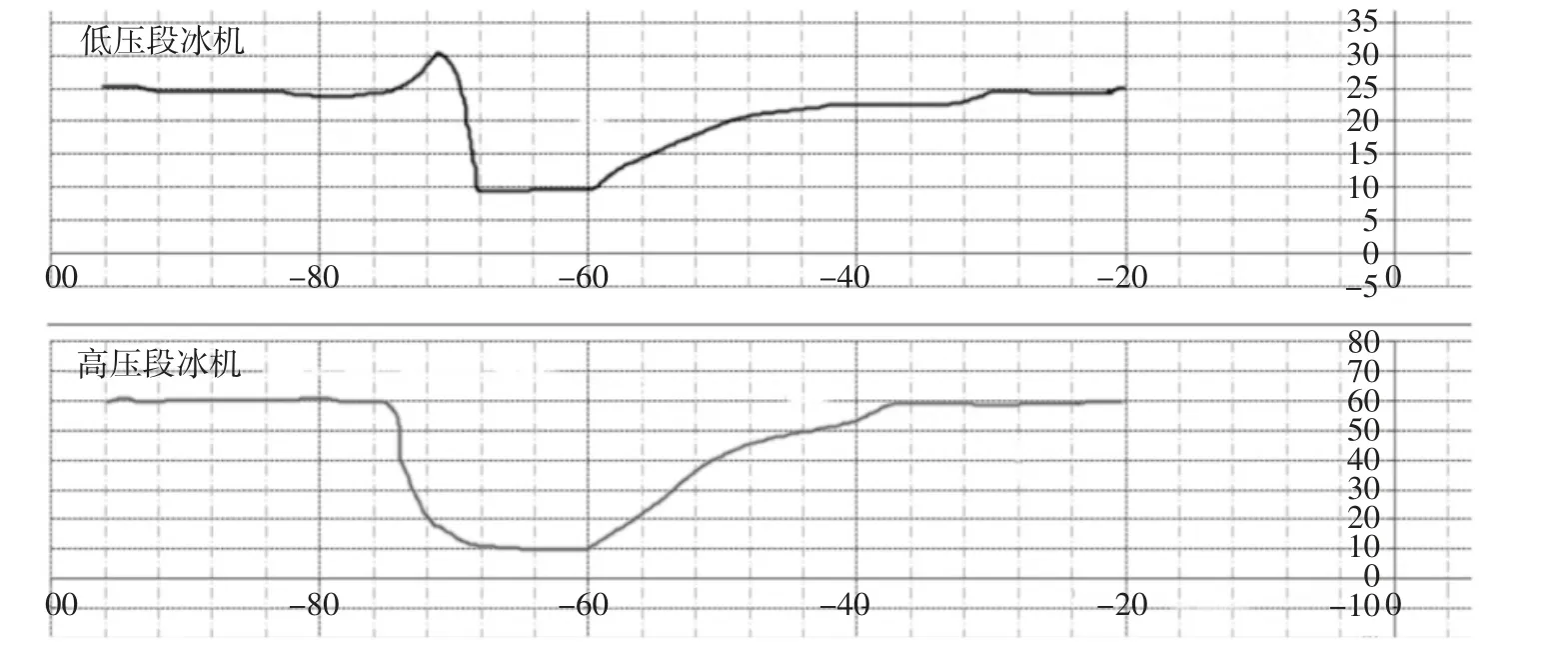

2015 年7 月,因外部架空線路遭受雷擊,上級220 kV 變電站線路跳閘引起公司35 kV 系統電壓波動,系統電壓降至65%左右,在持續5 個周波后,系統電壓恢復正常。 此時雙機雙螺桿變頻制冷機組系統亦出現短時波動,通過電流趨勢圖分析,高壓段電機電流降低,隨后變頻器關閉,電流跌落,同時現場機組低壓段壓縮機能量滑閥減載。 電壓恢復后電流迅速恢復,低壓段電機電流短暫上升后,變頻器關閉,電壓恢復后,電流快速恢復,15 s 后機組恢復正常,整個過程符合機組再啟動預期設想。改造后機組再啟動電流趨勢圖見圖6。

根據技術資料統計,自2015 年6 月開始實施該方案后,至今公司電網晃電次數已有8 次,甲烷氯化物裝置雙機雙螺桿變頻制冷機組均能再啟動成功,未出現以往類似停機現象, 裝置生產負荷也未出現較大波動,切實保障了裝置生產的穩定性,同時也說明此次抗晃電方案可以有效躲過電網極短時間波動。

5 結論

雙機雙螺桿變頻制冷機組由于采用雙電動機雙壓縮機雙變頻器架構, 控制系統需要同時控制兩臺變頻器和機組其他儀表、設備,內部邏輯比較復雜,一旦遇到電網晃電情況, 原有控制邏輯無法保證機組正常運行。認真研究機組設備的特性,合理優化變頻器、壓縮機、電動機三者控制邏輯并使之在短時內具備抗電網電壓波動的能力是與傳統變頻器直流母線增加補償電壓方案不同的另一種方案, 經過多年來的實踐驗證,該方案具有極好經濟性和可行性,可為類似工況的雙機雙螺桿變頻制冷機組抗晃電改造提供借鑒。

圖6 改造后機組再啟動電流趨勢圖