打漿度和纖維配比對液體包裝紙板面層纖維基片性能的影響

盧詩強 陳建云 陳 婷 許慧瑜 羅玉瑩

(1.珠海紅塔仁恒包裝股份有限公司,廣東珠海,519000;2.珠海華豐紙業有限公司,廣東珠海,519000)

液體包裝紙板[1]是造紙行業的高端產品,對表面印刷適應性要求高,以保證產品包裝獲得高品質印刷圖案[2-3]。液體包裝紙板功能性要求高,要求紙板具有優異的挺度、松厚度、透氣度、縱橫強度比以及抗水、抗乳酸、抗雙氧水滲漏等性能,使其在印刷、消毒、灌裝、封合等工段中表現優異且穩定[4-6]。液體包裝紙板在食品安全方面[7]要求嚴格,對纖維原料、化學品、生產過程、成品檢驗和包裝運輸環節都有嚴格的國家標準和企業標準,確保產品的安全性[8]。

液體包裝紙板主要由三層(面、芯、底層)或者四層(面、襯、芯、底)漿組成[9-10],且逐步以三層為主流工藝。不同漿層賦予液體包裝紙板不同性能,其中面層纖維需要有足夠高的強度來保證紙板在印刷、灌裝、封合工段中不出現表面掉粉、分層和棱角爆裂等品質問題[11]。紙漿強度由纖維自身的強度、纖維的平均長度、纖維與纖維間的接觸面積和結合強度、纖維成形的排布方向、造紙功能性化學品及成紙水分等共同決定,其中纖維自身強度和纖維與纖維間的結合力是影響成紙強度的最重要因素[12]。本課題利用液體包裝紙板的實際生產工藝,探討不同打漿度和纖維配比對液體包裝紙板面層纖維基片性能的影響,利用抗張指數、撕裂指數、耐破度、挺度、松厚度和內結合強度等指標對其性能進行表征,并通過壓痕測試評價產品后加工應用適應性,為液體包裝紙板工藝配方的開發設計和優化提供支持。

1 實 驗

1.1 實驗原料

銀星牌松木漂白針葉木漿(簡稱針葉木漿),鸚鵡牌樺木漂白闊葉木漿(簡稱闊葉木漿)。

1.2 設備與儀器

Valmet RF-03 型錐型磨;長春月明J-DJY100 型紙漿打漿度測定儀;奧地利PTI RK-H 型紙頁成型器;長江造紙儀器DCP-KZ100 型紙張抗張試驗儀;長江造紙儀器J-SLY1000A 型紙張撕裂度儀;長江造紙儀器DCP-NPY5600型紙板耐破度儀;L&W 11513242型紙張挺度儀;長江造紙儀器J-HDY04B(B)型電動厚度測定儀;潤湖儀器RH-T541 型紙板層間結合強度儀;和興模具TP-LPB323 型壓痕儀;HANATEK MFI型壓痕測試儀。

1.3 實驗方法

1.3.1 打漿

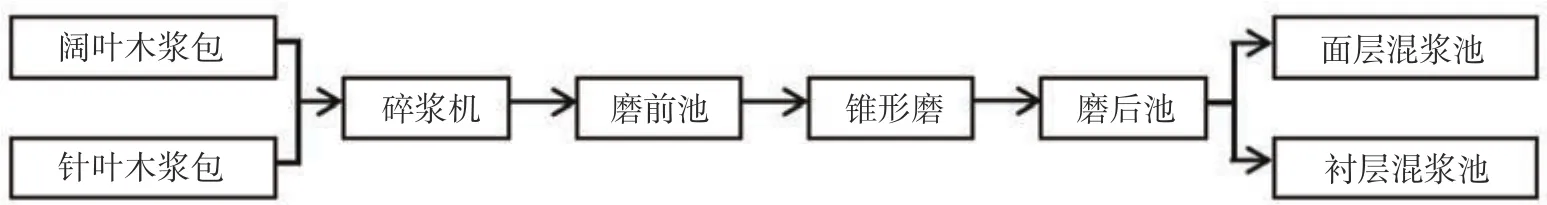

液體包裝紙板面層定量大,四層網的紙機可以將面層漿料分成面、襯層上漿,提高產品勻度,具體制漿工藝流程示意圖見圖1。由圖1 可知,面、襯層使用同一混合漿料。正常生產情況下,闊葉木漿包和針葉木漿包按工藝配比碎漿后進磨前池,濃度4%,混合漿料通過Valmet RF-03錐型磨獲得目標打漿度后進入磨后池,然后再分配到面、襯層混漿池。試驗中選取兩種液體包裝紙板測試工藝配方,使用30%針葉木漿/70%闊葉木漿配比和50%針葉木漿/50%闊葉木漿配比,并通過改變磨機加載功率,獲得不同打漿度測試樣。

圖1 制漿工藝流程示意圖Fig.1 Pulping process diagram

1.3.2 抄片

在PTI 抄片機上分別抄造定量為(60±2)g/m2和(200±6)g/m2的纖維基片,置于標準大氣條件,溫度(23±1)℃、相對濕度(50±2)%的恒溫恒濕室中平衡24 h。

1.3.3 分析與測定

根據GB/T 451.2—2002 測定定量;根據GB/T 451.3—2002 測定厚度;依照GB/T 22898—2008 測定抗張強度;依照GB/T 455—2002 測定撕裂度;依照GB/T 454—2002測定耐破度;依照GB/T 22364—2008測定挺度;依照GB/T 26203—2010 測定結合力。其中挺度和壓痕測試按照企業標準使用(200±6)g/m2的纖維基片測定,其他指標使用(60±2)g/m2纖維基片測定。

2 結果與討論

2.1 打漿和纖維配比對抗張強度影響

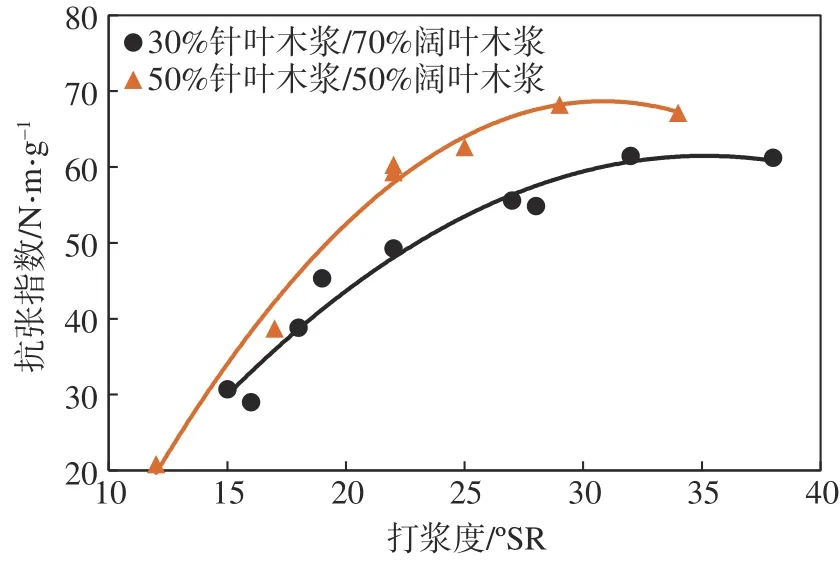

圖2 為打漿和纖維配比對纖維基片抗張指數的影響。由圖2中可以看出,提高打漿度對纖維基片的抗張強度改善明顯,通過打漿可以提高纖維與纖維間的交織幾率和結合強度,抗張指數升高;但打漿度過高也會導致纖維平均長度和強度受損,抗張指數反而下降。兩種配比纖維基片抗張指數在打漿度(30±2)oSR獲得最大值;30%針葉木漿/70%闊葉木漿配比,打漿度在32oSR 時纖維基片獲得最大抗張指數61.5 N·m/g,較打漿前提高100.3%;50%針葉木漿/50%闊葉木漿配比,打漿度在29oSR時纖維基片獲得最大抗張指數68.2 N·m/g,較打漿前提高227.2%;針葉木漿配比增加20%,纖維基片抗張指數提高11.0%。

圖2 打漿和纖維配比對纖維基片抗張指數的影響Fig.2 Effect of beating degree and mixed pulp ratio on tensile index

2.2 打漿和纖維配比對撕裂強度影響

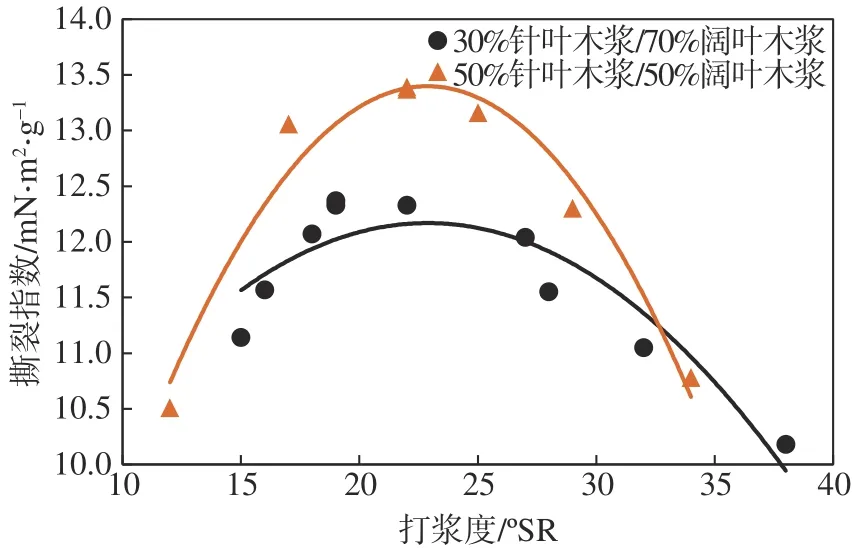

研究表明紙張發生撕裂是把纖維從紙張中拉出,或把纖維扯斷,因此,纖維的平均長度和自身強度是紙板撕裂度的決定因素,但纖維排列方向、交織情況、纖維與纖維間結合強度同樣影響著成紙的撕裂強度[13]。圖3 為打漿和纖維配比對纖維基片撕裂指數的影響。由圖3中可以看出,隨著打漿度的增加,纖維基片撕裂指數先升高后降低,兩種漿料配比纖維基片的撕裂指數均在打漿度22oSR 獲得最大值,其中30%針葉木漿/70%闊葉木漿配比的纖維基片撕裂指數為12.3 mN·m2/g,較打漿前提高21.5%;50%針葉木漿/50%闊葉木漿配比纖維基片撕裂指數為13.4 mN·m2/g,較打漿前提高27.4%;針葉木漿配比增加20%,纖維基片撕裂指數提高8.6%。

圖3 打漿和纖維配比對纖維基片撕裂指數的影響Fig.3 Effect of beating degree and mixed pulp ratio on tear index

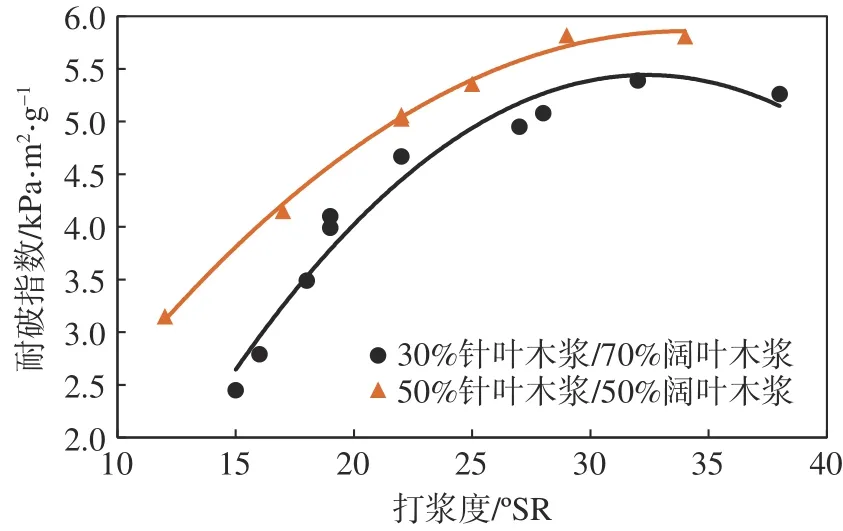

2.3 打漿和纖維配比對耐破度影響

圖4 為打漿和纖維配比對纖維基片耐破指數的影響。由圖4中可以看出,提高打漿度對纖維基片耐破度改善明顯,通過打漿可以提高纖維與纖維間的交織幾率和結合強度,耐破度提升;但打漿度過高也會導致纖維平均長度和自身強度過度受損,耐破度反而下降。兩種纖維配比混合漿料耐破指數均在打漿度(30±2)oSR 獲得最大值。30%針葉木漿/70%闊葉木漿配比,打漿度在32oSR 時纖維基片耐破指數獲得最大值5.39 kPa·m2/g,較打漿前提高120.0%;50%針葉木漿/50%闊葉木漿配比,打漿度在29oSR時纖維基片耐破指數獲得最大值5.82 kPa·m2/g,較打漿前提高84.8%;針葉木漿配比增加20%,纖維基片耐破指數提高8.0%。

圖4 打漿和纖維配比對纖維基片耐破指數的影響Fig.4 Effect of beating degree and mixed pulp ratio on burst index

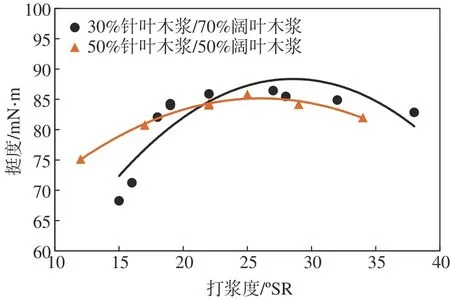

2.4 打漿和纖維配比對挺度影響

挺度是衡量紙和紙板耐彎曲強度的指標,挺度的大小決定著紙盒抗彎、抗壓、抗扭矩的能量和承受外界壓力而不彎曲或破壞的能力。GB/T 18192—2008《液體食品無菌包裝用紙基復合材料》規定了不同容量帶覆膜的液體包裝紙挺度值的下限。圖5為打漿和纖維配比對纖維基片挺度的影響。從圖5 中可以看出,隨著打漿度的增加,挺度值先升高后降低,兩種配比纖維基片在打漿度(26±1)oSR 挺度獲得最大值。適度打漿可以提高纖維基片緊度,增加纖維與纖維間的交織幾率和結合強度,有助于挺度值增加;打漿過多,纖維長度和強度損失過度,挺度反而降低。30%針葉木漿/70%闊葉木漿配比,打漿度在27oSR時纖維基片挺度獲得最大值86.5 mN·m,較打漿前提高26.7%;50%針葉木漿/50%闊葉木漿配比,打漿度在25oSR 時纖維基片挺度獲得最大值85.9 mN·m,較打漿前提高14.2%;針葉木漿配比增加20%,挺度值反而下降0.7%。

圖5 打漿和纖維配比對纖維基片挺度的影響Fig.5 Effect of beating degree and mixed pulp ratio on stiffness

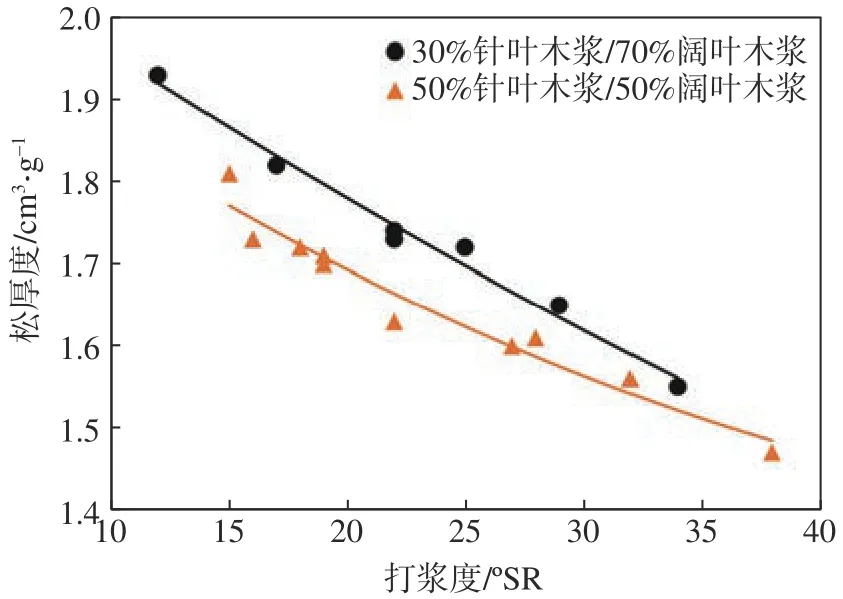

2.5 打漿和纖維配比對松厚度影響

圖6 為打漿和纖維配比對纖維基片松厚度的影響。由圖6可以看出,隨著打漿度的升高,纖維基片的松厚度降低。纖維基片針葉木漿配比增加,松厚度反而下降,其主要原因為:增加針葉木漿配比,相同打漿度下,噸漿磨漿能耗會增加;長短纖混合打漿,在磨片選型上往往會偏向于考慮長纖,磨齒寬,溝槽寬且深,以避免運行過程中磨機堵塞,但這樣也會導致生產過程中長纖打漿過度,短纖打漿不足,即無法使混合漿料中的長短纖同時獲得最佳的打漿性能。液體包裝紙板工藝設計及生產過程中,在確保產品各項物理強度符合標準要求下,應盡可能保留紙板纖維層的松厚度和透氣度,高松厚度、輕挺度是液體包裝紙板產品的主流發展方向,它既可以節約原材料成本,減少能耗,又可以改善紙板后加工段復合和壓痕的適應性。

圖6 打漿和纖維配比對纖維基片松厚度的影響Fig.6 Effect of beating degree and mixed pulp ratio on bulk

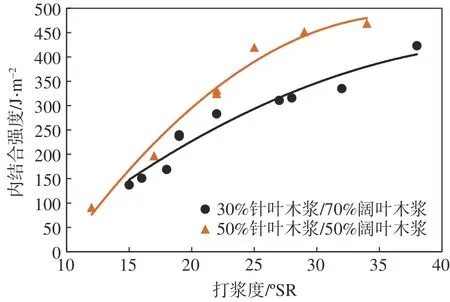

2.6 內結合強度

內結合強度是指紙或紙板厚度方向(Z向)剝離單位面積所需要的能量,其反應出紙或紙板厚度方向(Z向)網絡交織結構及剝離強度,Scott 內結合強度測定是目前應用最廣泛的一種[14-15]。GB/T 31122—2014 規定液體包裝用紙板內結合強度≥150 J/m2。圖7為打漿和配比對纖維基片內結合強度的影響。由圖7中可知,30%針葉木漿/70%闊葉木漿配比,打漿度16oSR 時,纖維基片內結合強度為151 J/m2,已滿足國標要求,隨著纖維基片打漿度的提高,內結合強度上升;打漿度27oSR 時,纖維基片內結合強度上升至311 J/m2,針葉木漿配比由30%增加至50%,纖維基片的內結合強度進一步提升。提高面層纖維基片的內結合強度既可以提升液體包裝紙板的整體層間內結合強度,還可以改善紙板應用中的印刷適應性和聚乙烯(PE)覆膜牢度。

圖7 打漿和配比對纖維基片內結合強度的影響Fig.7 Effect of beating degree and mixed pulp ratio on Scott bond

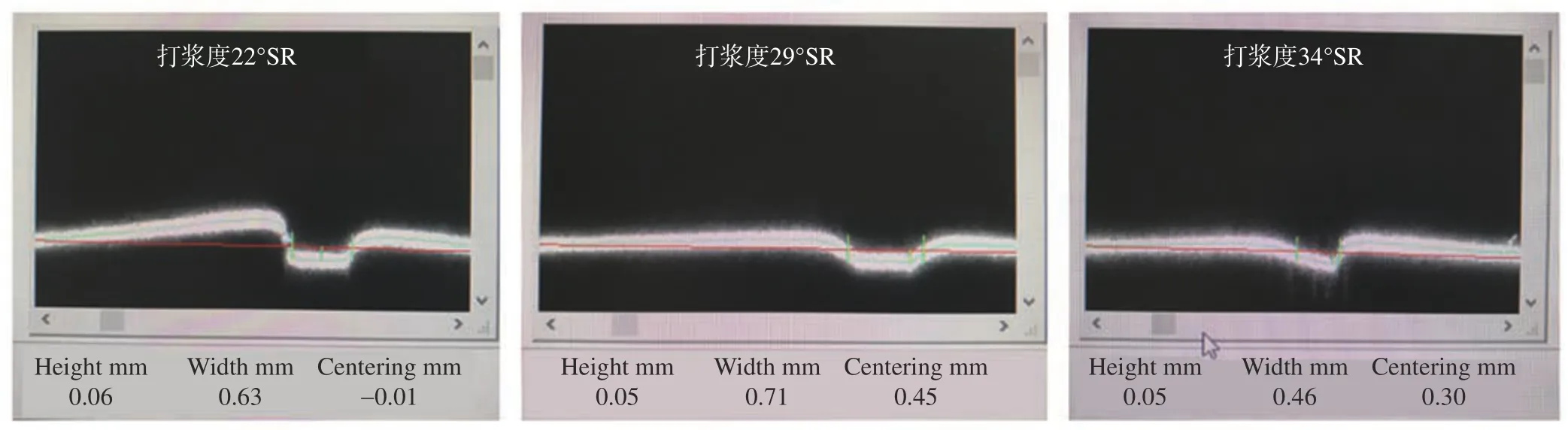

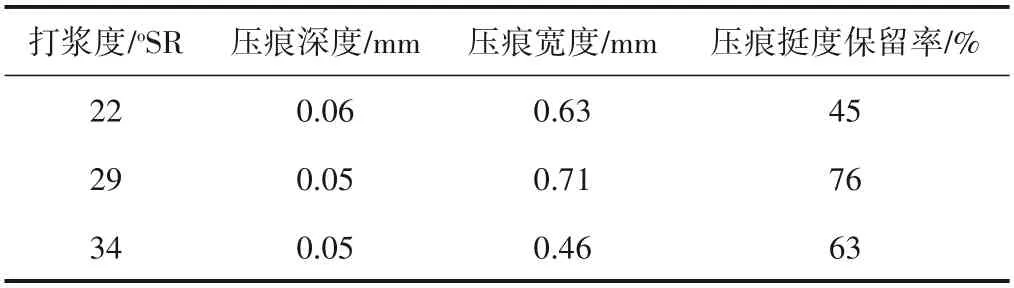

2.7 壓痕測試

在液體包裝紙板上實施壓痕工藝,可有效避免棱角處爆裂,確保包材在灌裝機上使用流暢,成型后外觀平整飽滿,折角筆直挺刮,壓痕效果還直接影響到后加工段的PE 復合質量。使用50%針葉木漿/50%闊葉木漿配比,測試不同打漿度纖維基片的壓痕效果,壓痕測試數據見表1,壓痕測試實景圖見圖8。從表1 可知,相同測試條件下,打漿度29oSR 的纖維基片,壓痕寬度最大,壓痕深度適宜,壓痕處挺度保留率最高;從壓痕測試實景圖8 來看,打漿度29oSR 纖維基片的壓痕效果和質量最好。壓痕測試結果表明,50%針葉木漿/50%闊葉木漿配比,打漿度29oSR 時,纖維基片的壓痕測試數據和效果表現佳,說明提高面層纖維基片抗張強度和耐破性能,可以提高產品壓痕適應性,改善加工應用工段的流暢性,減少折爆風險。

圖8 不同打漿度的壓痕表現Fig.8 Crease performance of different beating degree

表1 壓痕測試數據Table 1 Crease test data

3 結論

3.1 50%針葉木漿/50%闊葉木漿配比,纖維基片撕裂指數在打漿度22oSR 時獲得最大值13.4 mN·m2/g,較打漿前提高27.4%;挺度在打漿度25oSR 時獲得最大值85.9 mN·m,較打漿前提高14.2%;耐破指數和抗張指數同時在打漿度29oSR 時獲得最大值5.82 kPa·m2/g 和68.2 N·m/g,較打漿前提高84.8% 和227.2%。

3.2 50% 針葉木漿/50% 闊葉木漿配比,打漿度29oSR 時,纖維基片的壓痕測試數據和效果表現佳,說明提高面層纖維基片抗張強度和耐破性能,可以提高產品壓痕適應性,改善加工應用工段的流暢性,減少折爆風險。