基于氮化鋁基板的功率負載設計與制備

李豐,王志會,常青松,白銳,史光華

中國電子科技集團公司第十三研究所,河北石家莊,050051

0 引言

功率負載是微波系統中重要的一類通用元件。隨著功率器件在系統中的廣泛應用以及功率的不斷提升,功率負載對整個系統性能的影響就越發突出。微波功率負載在系統中主要起到匹配和吸收功率的作用,要求工作頻率更高、承受功率更大、尺寸更小,可靠性更高。傳統設計中采用氧化鈹陶瓷基板作為負載材料,其具有很高的熱導率和絕緣電阻,一直用作微波或射頻功率電阻的絕緣基板。但氧化鈹粉塵和粉末有害環境,需要特殊的技術處理。隨著歐盟Rohs標準的實施,在民用器件中禁止使用有毒性的氧化鈹陶瓷基板。近年來,隨著氮化鋁(AlN)材料的廣泛應用,業內已經使用氮化鋁陶瓷基板來取代氧化鈹陶瓷,制作功率電路和器件。

氮化鋁陶瓷基板的介電常數約為8.8MHz,熱導率為170W/m·K,熱膨脹系數為4.45×10-6/℃,與氧化鋁和氧化鈹基板比較,其熱導率較高,且熱膨脹系數較低,適合作微波功率負載基板材料[1-2]。

1 結構設計和版圖設計

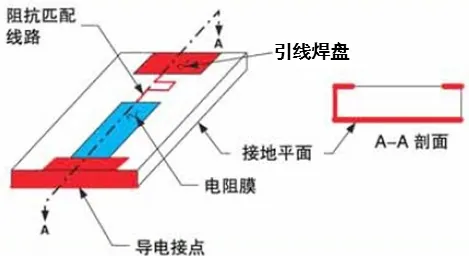

微波電路在正常工作狀態時,功率負載電阻上沒有功率或承受很小的泄露功率。但如果系統內信號失配,線路和器件的方向性惡化和不平衡時,就會產生有害功率,需要負載電阻完全將這些有害功率完全吸收,保護系統內的重要電路不被燒毀。為了保證可靠性,負載電阻膜的最高溫度不能超過規定值,一般規定為150℃,為了限制電阻膜的最高溫度,陶瓷基板的熱導率就要高。負載電阻的基板結構如圖1所示。

圖1 負載電阻的基板結構

負載電阻的一端通過側面方式與背面接地,另一端有阻抗匹配電路同特定電阻值相匹配,阻值一般為50Ω。大功率負載電阻一般將熱沉、陶瓷基板和引線焊接在一起,上面粘附氧化鋁(96%)瓷蓋,保護引線、印刷標識。

用氮化鋁基片制作微波功率負載,目標電性能規格如下:

(1)標準電阻值:50×(1±5%)Ω;

(2)額定功率(峰值):250W;

(3)頻率范圍:DC~2GHz;

(4)電壓駐波比(VSWR):1.30:1

(5)額定功率:100%@100℃;

降額到0%@150℃

(6)工作溫度范圍:-55℃~+150℃

氮化鋁功率負載基板的尺寸為9.5mm×9.5mm×1.5mm,利用微波仿真軟件對負載版圖進行設計,制作版圖如圖2所示。

圖2 微波功率負載的版圖設計

2 制備過程

2.1 基板制作

氮化鋁基板功率負載的基板制作工藝是關鍵。基板制作途徑通常有薄膜工藝、厚膜工藝、薄厚膜結合工藝[3-4]。

2.1.1 薄膜工藝

薄膜工藝流程:氮化鋁基板(50mm×50 mm×1mm)準備→基板清洗→濺射→光刻→電鍍(銅/鎳/金)→退火→激光調阻→砂輪劃片(9.5mm×9.5mm)→印刷電阻保護層[5]。

正式加工過兩個批次的產品,經篩選后,通過了規定的例行試驗。電阻材料為鎳鉻或氮化鉭,與陶瓷基板匹配良好,阻值穩定,溫度系數小,耐高溫、耐環境性能好。該工藝的缺點:要進行多次光刻,砂輪劃片效率低,上批量困難;側面接地要在焊接完后用導電膠完成,耐大電流性能、導熱性能差。

2.1.2 厚膜工藝

(1)厚膜工藝流程:氮化鋁基片(9.5mm×9.5mm)→基板清洗→印刷背面導體→烘干→印刷正面導體→烘干→燒結→側面接地連線→燒結→負載電阻制作→保護玻璃制作→激光調阻→電阻保護層制作。該途徑工藝簡單,沒有光刻、電鍍和砂輪劃片工藝,容易批量生產;側壁接地連線燒結工藝,耐大電流,散熱性能好。

(2)氮化鋁系導體漿料的選擇:氮化鋁系基板的導體漿料有ESL公司的9913銀漿料和9633-I銀鈀導體漿料,經過實驗發現,9633-I銀鈀導體漿料燒結膜厚不得超過12μm,否則導體表面會出現龜裂紋,而9633-I銀鈀導體漿料的性能比較穩定,因此采用9913銀漿料。

(3)氮化鋁系電阻漿料的選擇:氮化鋁系電阻漿料需要考察其穩定性、可靠性和匹配性。本方案采用AN615電阻漿料進行實驗,在制備過程中應充分考察電阻漿料與陶瓷基板的匹配性是否合適,否則會影響產品質量。主要表現在以下方面:①方阻值對燒結條件非常敏感,不容易穩定控制,燒結膜不夠光亮,不致密;②阻值不穩定。在125℃高溫儲存42天(1000小時),中間抽測,阻值不斷增長,阻值共增大5.04%~6.66%。③激光修調困難。在空氣氣氛中,激光照射下氮化鋁容易分解為氧化鋁和金屬鋁,導致修調區不能絕緣。

2.1.3 薄厚膜結合工藝

導體和側面接地采用厚膜工藝制作,電阻用薄膜工藝制作。加工流程:氮化鋁基板(9.5 mm×9.5mm)→印刷背面導體→烘干→印刷正面導體→烘干→燒結→側面接地連線→燒結→濺射薄膜電阻→激光調阻→印刷電阻保護層。

制作專門的工裝、掩膜后,僅將基板上電阻及搭接區露出來,濺射氮化鉭/鎳鉻薄膜電阻。濺射薄膜方阻控制在50×(1±10%)Ω/□以內。薄膜電阻的激光修調功率約為厚膜的十分之一,將電阻膜灼燒干凈,氮化鋁基板不受影響,仍然為絕緣狀態。嚴格控制各修調參數,阻值控制非常精確。為了保證大功率和高耐壓的需要,激光修調時以電阻為中心,從兩側對稱修調,修調模式為掃描修調。利用該工藝制作了兩個批次的產品,組裝后測試產品性能良好,工藝穩定可靠。

2.2 功率負載組裝工藝

微波功率負載組裝工藝流程:負載基板、熱沉和引線準備→焊接→清洗→粘接保護瓷蓋→成品。為了符合歐盟Rohs標準和國軍標要求,焊料使用無鉛焊錫片,焊接牢固可靠。負載散熱主要靠熱沉傳導,焊接面的氣孔率要小。

為了將對射頻參數的影響降到最小和散熱良好,粘接保護瓷蓋時膠黏劑的配方要嚴格控制,瓷蓋厚度要薄。實踐證明,粘接保護瓷蓋后,器件的電壓駐波比增加量小于0.05。

3 測試結果和性能分析

3.1 測試結果

利用厚膜導體、薄膜電阻工藝制作微波功率負載,并制作專門測試夾具對其參數進行測試。采用數字多用表測量電阻值,用矢量網絡分析儀測量微波參數。其中功率負載的電阻值范圍在±5%以內,在頻率范圍:DC~2GHz內,電壓駐波比(VSWR)<1.3:1,電性能參數達到預期的指標。

氮化鋁陶瓷基板選擇自制的精磨基板,性能穩定,同一批產品的射頻性能一致性非常好。不同批次的材料對工藝兼容性沒有任何影響。

3.2 性能分析

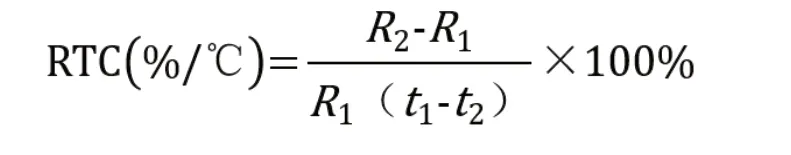

電阻膜的電阻溫度系數(RTC)是射頻功率負載穩定性的一個重要指標。該器件的電阻溫度系數計算公式如下:

式中,R1—— 基準溫度下的電阻值,Ω;

R2——測試溫度下的電阻值,Ω;

t1——基準溫度,℃;

t2——測試溫度,℃。

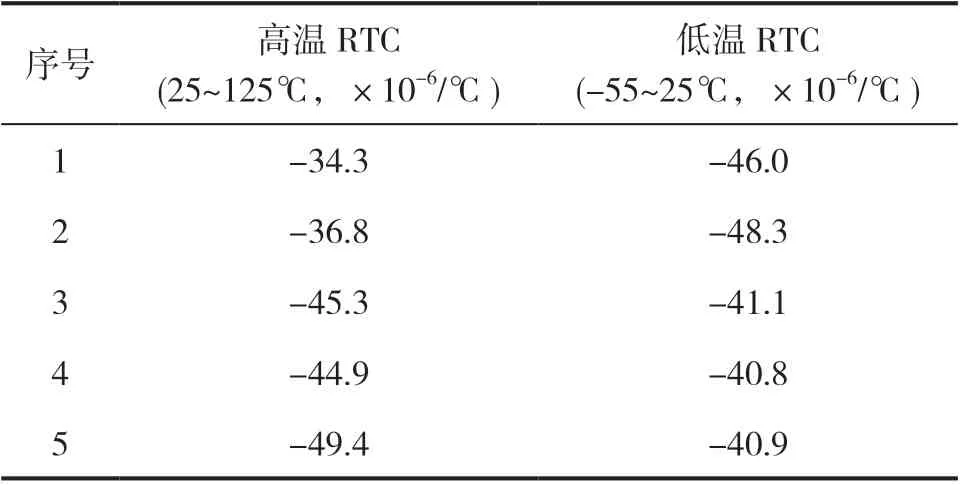

當t1為25℃,t2分別為125℃和-55℃。表2是微波功率負載的電阻溫度系數。

由表1可見,該薄膜電阻的電阻溫度系數為負,在-55℃~125℃范圍之內,溫度系數基本小于50×10-6/℃,非常穩定。

表1 射頻功率負載的電阻溫度系數

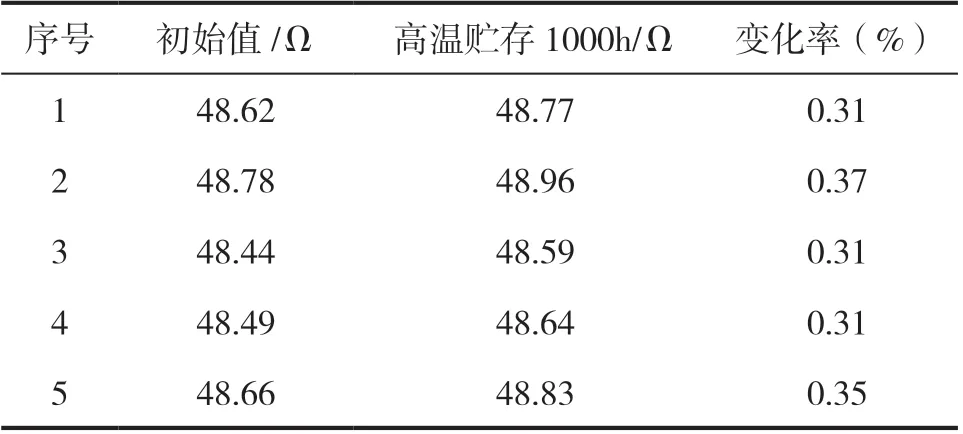

為了驗證該射頻功率負載的可靠性,考察了高溫貯存、溫度循環和高溫加電對產品性能的影響。射頻功率負載在125℃的高溫烘箱中高溫貯存1000小時后,測量阻值在高溫貯存前后的變化,計算變化率,具體數據見表2。

表2 高溫貯存(1000h)功率負載阻值變化

由表2可見,高溫儲存使功率負載的阻值向正的方向變化,一致性良好,小于0.37%。

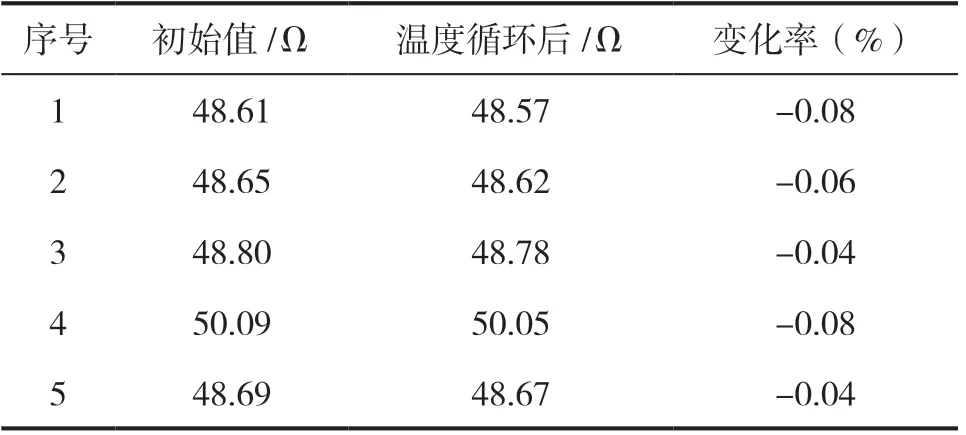

在高溫儲存之后,產品接著進行溫度循環試驗,檢驗器件經受環境溫度迅速變化的能力。溫度循環試驗條件為:-55℃~+125℃;試驗時間:30分鐘,轉換時間≤5分鐘;循環次數:20次。阻值變化的具體數據見表3。

表3 溫度循環功率負載阻值變化

由表3可見,溫度循環使功率負載的阻值向負的方向變化,但是變化的比例很小。

高溫老煉試驗可以驗證負載功率在承受功率和散熱情況,同時驗證阻值惡化趨勢。將功率負載安裝在散熱器上,施加直流功率,功率值為額定功率的25%(約62.5W),試驗熱沉溫度為70℃±5℃;工作時間:168小時。

由表4可見,高溫老煉后功率負載的阻值略有增加,增加的幅度小于0.4%,功率負載的穩定性、可靠性良好。

表4 高溫老煉功率負載阻值變化

利用厚膜和薄膜工藝相結合的方法,制作的微波功率負載的電阻溫度系數很小(<50×10-6/℃),高溫貯存、溫度循環和高溫老煉對射頻功率負載的影響較小。可見該薄膜電阻與厚膜導體之間黏附性良好,與氮化鋁陶瓷基板的互相匹配良好,性能穩定。

4 結語

隨著環境保護的日益加強,使用氮化鋁陶瓷基板來取代氧化鈹陶瓷,制作功率電路和器件是大勢所趨。

本文將兩種工藝結合起來,用厚膜工藝制作導體和側面接地,用磁控濺射的薄膜工藝制作電阻,制作出了微波功率負載。其額定功率(峰值):250W,頻率范圍:DC~2GHz,電壓駐波比(VSWR):1.30:1。

該氮化鋁陶瓷基板微波功率負載的電阻溫度系數很小(<50×10-6/℃),高溫貯存、溫度循環和高溫老煉對功率負載的影響較小,工藝簡單實用,器件性能穩定可靠。