冶金石灰質量與轉爐煉鋼石灰實際消耗量的關系分析

王 利,高 磊,顏秉浩,祁居北

(新疆昆玉鋼鐵有限公司)

前言

冶金石灰作為轉爐煉鋼的重要熔劑,在現代轉爐煉鋼過程中發揮著重要的作用,冶金石灰主要用作造渣材料,去除鋼水中有害元素P、S。隨著對鋼水質量要求的提高及煉鋼生產降本增效的要求,對冶金石灰的消耗量及質量就提出了更為精細的管控要求。基于昆玉鋼鐵煉鋼廠2020年、2021年冶金石灰質量指標,筆者運用Minitab軟件分析煉鋼中的石灰消耗量與石灰質量及鐵水質量的關系,為昆玉鋼鐵轉爐煉鋼的石灰消耗及質量控制提供參考。

1 冶金石灰質量指標的設定

冶金石灰在轉爐煉鋼中主要用作“造渣劑”,通過造渣來除去鋼水中的有害元素P、S,優化鋼水結構,提高鋼水質量。具有活性的冶金石灰,可以顯著縮短煉鋼轉爐初期渣化時間,降低噸鋼石灰消耗。石灰的質量指標主要有CaO含量、活性度、灼減、SiO2含量等。轉爐實際消耗與石灰質量的關系:石灰消耗量與CaO、活性度分別呈反向的關系,與灼減呈正向關系,SiO2會造成石灰氧化鈣的自消耗,降低有效鈣的含量,從而降低活性度,造成石灰消耗量升高。

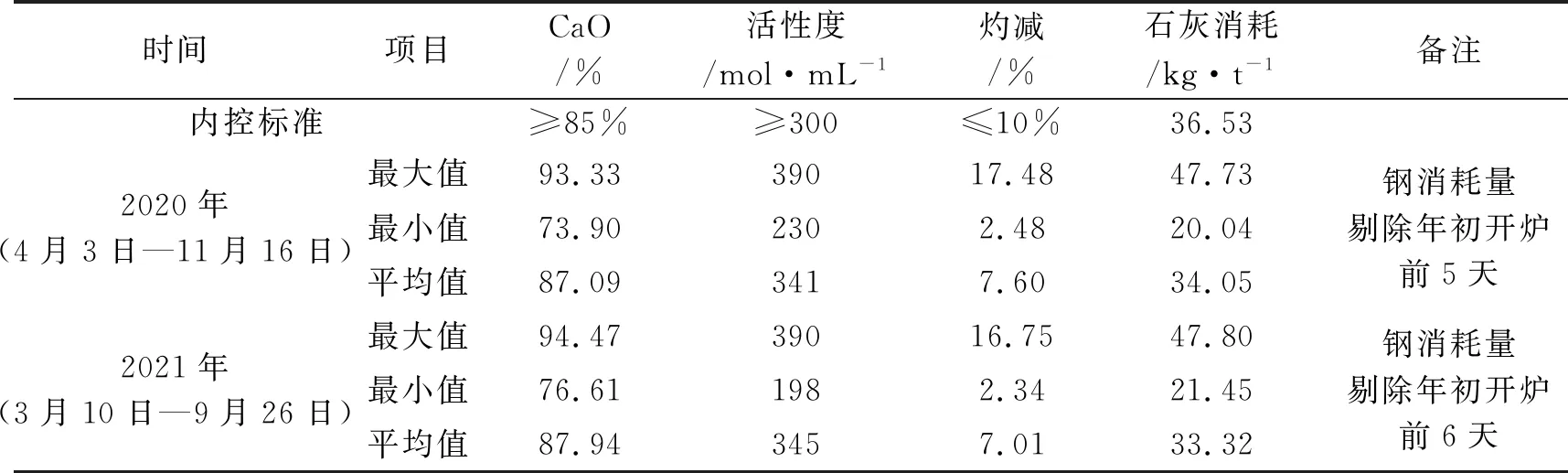

選取2020年和2021年昆玉鋼鐵轉爐煉鋼正常生產期間的冶金石灰進廠檢驗數據共417個樣本,對樣本CaO、活性度、灼減和消耗量的關系進行分析,見表1。

表1 2020年和2021年昆玉鋼鐵轉爐消耗冶金石灰主要指標

將冶金石灰CaO、活性度、灼減、SiO2作為影響消耗量的質量指標,分析并驗證它們之間的實際關系及其影響程度。

2 石灰消耗量與設定質量指標的回歸分析

為了研究冶金石灰CaO、活性度、灼減、SiO2這四個設定指標與實際噸鋼消耗量的關系,運用Minitab軟件進行回歸分析。

2.1 石灰消耗量與冶金石灰質量指標單變量回歸

石灰消耗量與冶金石灰CaO、活性度、灼減、SiO2指標的線性回歸。

2.1.1 石灰消耗量(Y)與CaO(X)線性關系

依據417個樣本數據,獲得石灰消耗量與CaO的線性關系,見圖1。

圖1 石灰消耗量與 CaO 的回歸

Y=52.04-0.2018X

通過回歸分析可知:(1)當可接受的風險水平控制在0.05以內時,實際回歸的風險水平(P)為0.013<0.05,相關系數r=-0.12,可判定石灰消耗量與CaO存在顯著地統計意義,且具有負相關性。即,CaO增加時石灰消耗量趨于減少。(2)R-Sq=1.47%,說明此模型只能解釋石灰消耗量1.47%的變異來源。即2020年、2021年使用的石灰質量和當時生產控制水平下,CaO的變化對消耗量的影響是很小的。

2.1.2 石灰消耗量(Y)與活性度(Z)線性關系

依據417個樣本數據,獲得石灰消耗量與活性度的線性關系(圖略)。

Y=42.73-0.02428Z

通過回歸分析可知:(1)當可接受的風險水平控制在0.05以內時,實際回歸的風險水平(P)為0.008<0.05,相關系數r=-0.13,可判定石灰消耗量與活性度存在顯著地統計意義,且具有負相關性。即,活性度增加時石灰消耗量趨于減少。(2)R-Sq=1.69%,說明此模型只能解釋石灰消耗量1.69%的變異來源。即2020年、2021年使用的石灰質量和當時生產控制水平下,活性度的變化對消耗量的影響是很小的。

2.1.3 石灰消耗量(Y)與灼減(N)線性關系

依據417個樣本數據,獲得石灰消耗量與灼減的線性關系(圖略)。

Y=32.69+0.2309N

通過回歸分析可知:(1)當可接受的風險水平控制在0.05以內時,實際回歸的風險水平(P)為0.009<0.05,相關系數r=0.13,可判定石灰消耗量與灼減存在顯著地統計意義,且具有正相關性。即,灼減增加時石灰消耗量趨于增加。(2)R-Sq=1.63%,說明此模型只能解釋石灰消耗量1.63%的變異來源。即2020年、2021年使用的石灰質量和當時生產控制水平下,灼減的變化對消耗量的影響是很小的。

2.1.4 石灰消耗量(Y)與SiO2(M)線性關系

依據417個樣本數據,獲得石灰消耗量與SiO2的線性關系(圖略)。

Y= 34.38 - 0.0000M

通過回歸分析可知:當可接受的風險水平控制在0.05以內時,實際回歸的風險水平(P)為1.000,相關系數r=0.00,R-Sq=0.00%,可判定石灰消耗量與SiO2之間沒有統計意義,也不具有相關性。即2020年、2021年使用的石灰質量和當時生產控制水平下,SiO2的波動對石灰消耗量沒有影響。

經過單變量回歸分析證實:CaO、活性度、灼減是影響石灰消耗的關鍵指標,而SiO2不存在影響。石灰消耗量與這幾個指標的回歸模型能解釋的變異比較低(平均1.60%),說明2020年、2021年石灰質量與消耗達到一個較好的平衡狀態。

綜合分析回歸方程及實際生產情況,認為石灰SiO2含量與消耗量未體現出相關性,是因為石灰SiO2含量相對穩定,波動較小造成的。并不代表SiO2與活性度、消耗量沒有關系。

2.2 石灰消耗量與石灰質量指標多變量回歸分析

多重變量回歸,首先要確定各個自變量之間的相關性。石灰質量指標中與石灰消耗存在最直接影響的是活性度,石灰的活性度來源于有效氧化鈣,其化學反應表明,有效氧化鈣與活性度之間存在正向的線性關系,檢驗氧化鈣中大部分鈣為有效氧化鈣,所以檢驗氧化鈣與活性度存在正相關性;灼減代表了部分沒有活性的鈣,它與活性度是負相關性。理論分析,CaO、活性度、灼減存在相關性,運用Minitab分析工具進行驗證。

通過對三個變量進行相關性分析,得出表2所示的數據。

表2 石灰質量指標相關性分析

從表2可知,變量相互之間的P值(可接受的風險程度)均為0;CaO與活性度相關系數r=0.801,具有顯著的正相關性;CaO與灼減相關系數r=-0.910,具有顯著的負相關性;活性度與灼減相關系數r=-0.763,具有顯著的負相關性。由此可證明CaO 、活性度、灼減這三個變量之間存在明顯的自相關性。

通過理論和實際數據驗證:石灰的關鍵質量指標CaO、活性度、灼減存在明顯的自相關性,不可直接進行多重變量的回歸分析。

3 影響消耗量的其它因素分析

為了進一步了解冶金石灰消耗量與其它因素的關系,分析了鐵水質量和爐渣堿度控制數據與消耗量的關系。

3.1 石灰消耗量與鐵水質量的關系

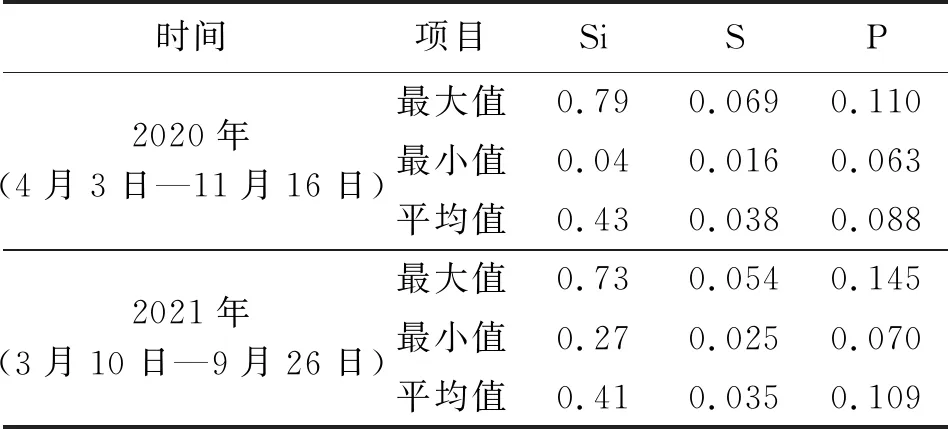

統計與2020年和2021年轉爐正常生產期間同期的高爐鐵水關鍵指標(Si、S、P),見表3。

表3 高爐鐵水關鍵質量指標統計表 %

將冶金石灰消耗量與石灰消耗數據同期的鐵水關鍵指標(Si、S、P)進行了多重變量回歸,得出四者之間線性關系見表4、圖2。

石灰消耗(kg/t)=15.30+54.14×S%+27.6

×P%+33.04×Si%

從表4、圖2看出,自變量Si、S、P 的P值(可接受的風險水平均)<0.05且方差膨脹因子均在1.00附近,回歸模型的P值<0.001,說明Si、S、P屬于顯著的自變量且與石灰消耗量的回歸模型尤為顯著;此模型可解釋石灰消耗量59.11%的變異來源,說明石灰消耗量與鐵水Si、S、P的關系強相關。

表4 石灰消耗與鐵水P、Si、S 的回歸分析

圖2 石灰消耗量與鐵水Si、S、P多元回歸

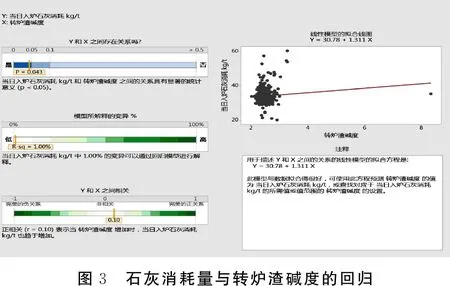

3.2 石灰消耗與轉爐渣堿度的關系

統計2020年和2021年轉爐正常生產期間的轉爐渣堿度,得出表5、圖3。

表5 轉爐渣堿度指標統計表

石灰消耗與轉爐渣堿度線性關系:

石灰消耗(kg/t)= 30.78 + 1.311 ×爐渣堿度

通過回歸分析可知:(1)當可接受的風險水平控制在0.05以內時,實際回歸的風險水平(P)<0.043<0.05,相關系數r=0.10,可判定石灰消耗量與轉爐渣堿度存在顯著地統計意義,且具有正相關性。即,控制轉爐渣堿度(X)升高時,石灰消耗量(Y)趨于增加。

(2)R-sq=1.00%,說明此模型能解釋石灰活性度1.00%的變異來源。即2020年和2021年的石灰質量水平下,轉爐渣堿度升高對石灰消耗量的影響很小。

此種情況的出現與石灰中SiO2含量的影響是同樣的道理,因為統計數據中堿度的波動范圍較小,未體現出其與消耗量的顯著關系。

通過以上兩種關系的分析,驗證了冶金石灰的消耗量與鐵水指標及轉爐渣堿度的客觀關系,與實際生產相吻合。

4 結束語

回歸分析是基于統計數據的分析工具,選取2020年和2021年冶金石灰417個樣本進行回歸分析,得出以下結論:

(1)2020年和2021年的石灰質量和轉爐煉鋼生產控制水平下,CaO、活性度、灼減是影響石灰消耗的關鍵指標。

(2)石灰消耗量與CaO、活性度存在正相關性,與灼減存在負相關性。

(3)2020年、2021年石灰質量與消耗達到了較好的平衡狀態,CaO、活性度、灼減一定范圍的波動未對消耗量造成大的影響。

(4)2020年、2021年石灰消耗量與鐵水Si、S、P的關系比較大,鐵水質量水平是影響石灰消耗量的關鍵因素。

通過對冶金石灰消耗量與石灰CaO、活性度、灼減及鐵水Si、S、P進行回歸分析,建立了冶金石灰消耗量影響因素的數學關系,證明了2020年和2021年的石灰質量指標符合生產需求。同時,鐵水質量指標也是影響石灰消耗的關鍵因素,保證鐵水質量也是降低生產成本的最主要措施之一。