八鋼低碳冶金技術路徑研究及實踐探討

季書民

(寶鋼集團八鋼公司碳中和辦公室)

前言

2021年1月,中國寶武發布了碳中和路線圖——2023年力爭實現碳達峰,2025年具備減碳30%的工藝技術能力,2035年力爭實現減碳30%,2050年力爭實現碳中和。中國寶武2025年要具備減碳30%的工藝技術能力。為貫徹中國寶武低碳冶金發展戰略要求,八鋼公司在“十四·五”規劃中明確要求:要堅定不移推進企業低碳綠色發展,圍繞節能減排,在源頭治理、過程控制、技術創新上下大力氣,在綠色低碳發展上實現新跨越。

近幾年,八鋼在降低碳排放過程中開展了低碳冶金技術的試驗研究,提高極致效率、富氫碳循環高爐技術、非高爐煉鐵及碳捕集利用技術、冶金資源循環利用技術,低碳數智管控技術等降低碳排放的工藝技術在八鋼得到了應用,并取得顯著效果,為鋼鐵行業低碳冶金技術提供了解決方案。

1 八鋼主要碳排放來源及碳排放強度分析

依據GB/T 32151.5—2015《溫室氣體排放核算與報告要求》第5部分:鋼鐵生產企業,八鋼生產過程中的碳排放主要有四大類來源:化石燃料燃燒排放、工業生產過程排放、凈購入使用的電力、固碳產品隱含的碳排放。[1]根據文旭林等在《鋼鐵企業碳排放核算及減排研究》對長流程鋼廠碳排放研究:燃料燃燒碳排放約占94%;凈購入電力碳排放占約6%。在燒結、煉鋼工序中,需消耗石灰石、白云石、電極、生鐵、鐵合金等含碳原料,以及生產熔劑過程的分解和氧化產生的CO2排放,約占總排放量的6%。生產過程中部分碳固化在企業生產外銷的粗鋼、粗苯和焦油中,相應部分的二氧化碳排放應予扣除,約占總排放量的4%。

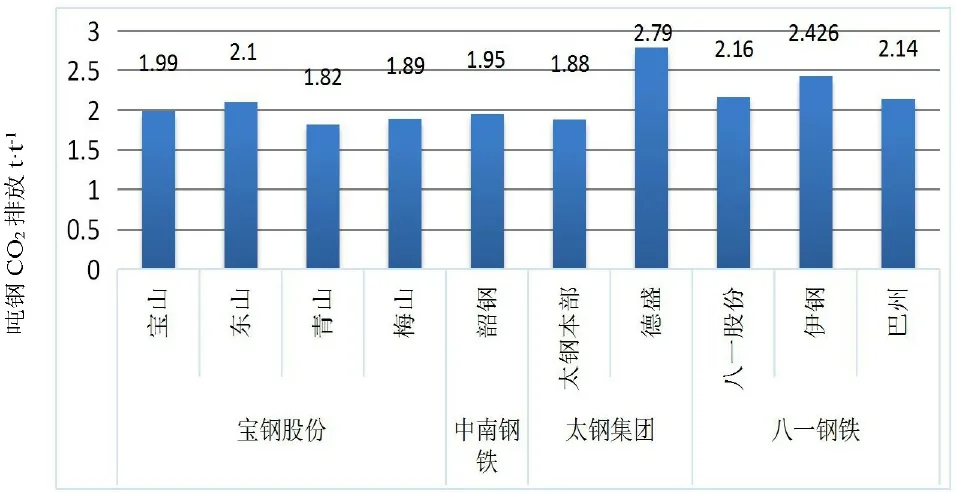

化石燃料燃燒排放中,焦炭占比較大。八鋼生產過程中凈消耗化石燃燒產生的CO2排放,包括焦爐、燒結機、高爐等爐窯燃燒的洗精煤、無煙煤、煙煤、焦炭,以及廠內用于生產運輸的火車、汽車用汽柴油產生的排放。由于鋼鐵生產過程的實質是將鐵從礦石中還原的過程,同時需要大量能源。八鋼燃料燃燒排放的特點:焦炭是直接消耗的第一大化石燃料。2021年統計數據表明,八鋼年消耗焦炭量290萬t,消耗煤炭325.8萬t,消耗蘭炭21.98萬t。固體化石燃料消耗高與高爐長流程工藝作為主導工藝有密切關系。焦炭和煤炭作為長流程高爐煉鐵的主燃料既是燃料又是還原劑,同時在高爐中起到骨架作用穩定爐料透氣性。2021年八鋼本部生鐵產量593.7萬t,高爐生鐵與粗鋼比為0.903,2019年為0.912,遠高于同期全球0.684的水平,較高的生鐵占比是導致八鋼焦炭的消耗高的主要原因。寶武集團內部鋼鐵主業碳排放強度見圖1。

圖1 寶武集團內部鋼鐵主業碳排放強度對比

由圖1可知,八一股份碳排放2.16tCO2/t粗鋼,高于寶武內部其他鋼鐵主業,消耗使用經濟化石燃料影響碳排放強度指標因素,隨著碳中和低碳冶金路線圖的發布,八鋼作為中國寶武三大低碳冶金創新實驗基地,必須不斷通過技術創新,持續推進低碳冶金發展工藝路徑和解決方案。

2 八鋼低碳冶金技術主要工藝路徑

八鋼為了解決碳排放高的問題,降低碳排放,實現節能低碳發展。在煉鐵工序重點開發利用碳循環技術、冶金固體廢棄物綜合利用技術,以點帶面提高八鋼的全流程節能減排水平。

2.1 路徑一:碳循環減碳工藝

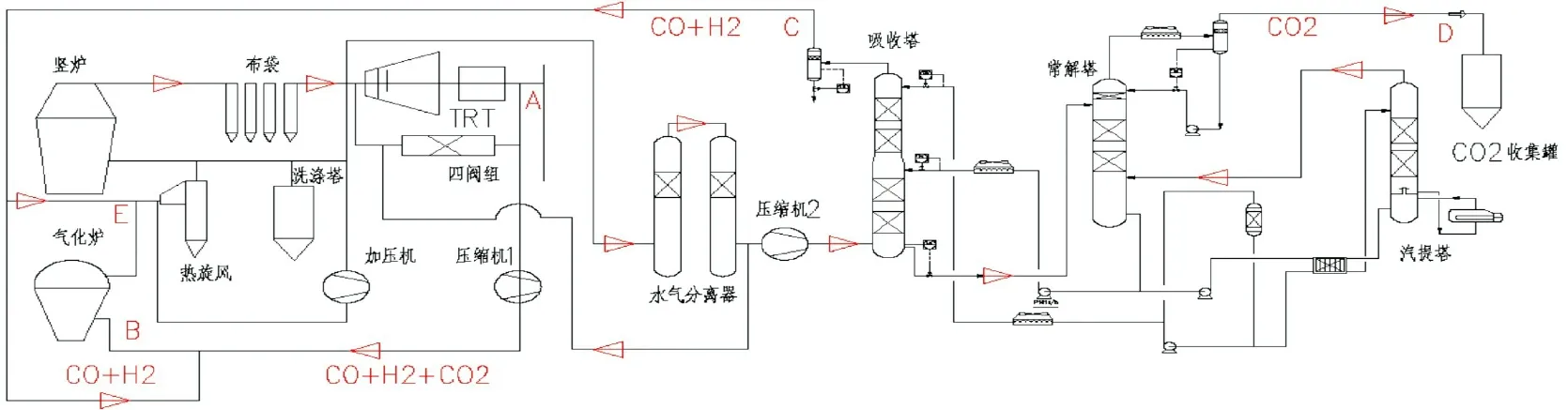

2.1.1 非高爐歐冶爐碳循環技術

圖2為歐冶爐碳循環工藝流程,歐冶爐碳循環技術的前身工藝為將頂煤氣及過剩煤氣兩條煤氣流通過管道匯合與TRT或調壓四閥組,做功降壓發電后,通過壓縮機1加壓煤氣循環至氣化爐風口(A至B點),每小時煤氣循環7000Nm3,達到了以下效果: 穩定了操作,增加送風制度的調劑手段,改善爐缸工作熱制度,使風口理論燃燒溫度趨于合適,改善鐵水質量,降低鐵水中【Si】含量,鐵水硅素降低了0.5%~0.6%;減少N2消耗,噸鐵降低約20Nm3氮氣,降低煤氣中N2含量,提高煤氣品質。但由于循環煤氣中含有36%的CO2,由風口噴入后,雖然降低了理論燃燒溫度,但CO2與爐缸內的焦炭發生碳素溶損反應,消耗了部分焦炭燃料比下降不明顯。

圖2 非高爐歐冶爐碳循環工藝流程

通過技術升級,在歐冶爐碳循環技術的基礎上,取消A至B點的煤氣循環,將歐冶爐爐頂產生的約220000Nm3/h、200℃頂煤氣經洗滌降溫塔洗滌降溫至45℃后進入水汽分離器,150000Nm3/h 煤氣返回TRT 前做功發電后并入管網,70000Nm3/h 進入壓縮機2加壓到0.85MPa,進入吸收塔底部,用NCMA 溶液洗滌, 氣體先在吸收塔下段用半貧液洗滌,大部分酸氣被吸收,然后在吸收塔上段用再生后的冷的貧液洗滌,將凈化氣中的CO2含量降到1%以下還原氣CO+H2,可產生約45000Nm3/h還原氣,其中15000Nm3/h還原氣用于氣化爐的風口碳循環噴吹(C點至B點),30000Nm3/h的還原氣用于置換加壓機加壓后歐冶爐冷煤氣(C點至D點)。大量高還原性煤氣脫除CO2后,循環噴入爐內,增加了爐內,尤其是豎爐內還原氣氛,間接還原發展,提高豎爐的金屬化率,減少固體化石燃料焦炭的消耗,同時減少煤氣放散價值4640萬元,且CO2減排30萬t,效果顯著。

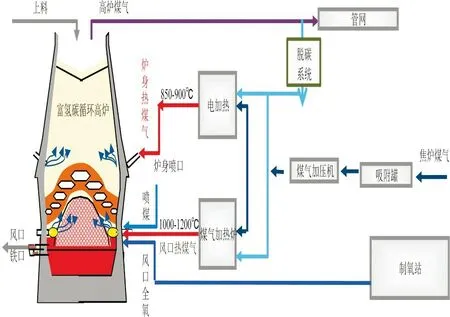

2.1.2 富氫碳循環高爐工藝技術

富氫碳循環高爐技術特點的關鍵是全氧和煤氣提質循環,目前富氫碳循環高爐技術已完成了風口噴吹焦爐煤氣和歐冶爐脫碳煤氣的具體工業試驗,并且實現了50%富氧鼓風,碳減排約10%。

頂煤氣脫除CO2循環加熱技術的工程正在建設中,預計2022年工程竣工投產后,富氫碳循環高爐技術將100%全氧鼓風,解決傳統高爐熱空氣鼓風造成大量N2進入高爐的問題,可明顯降低高爐爐頂煤氣中的N2,體積百分比在10%,有利于爐頂煤氣循環后CO和CO2的分離,分離得到的高濃度CO還原煤氣通過加熱后送至風口和爐身,用于還原鐵礦石,實現碳循環煤氣中的碳化學能得到充分利用;同時,煤氣循環也使煤氣中的氫氣在高爐內循環,解決高爐使用大量富氫物質后氫利用率下降的問題,為富氫物質在高爐內的大量使用提供了工藝條件,從而降低高爐流程對固體化石能源的消耗。富氫碳循環高爐減碳技術,以富氫碳循環為主要技術手段,最大程度利用碳的化學能,以降低高爐固體化石燃料作為還原劑比為方向,同時通過配備加熱煤氣,向高爐噴吹高溫煤氣的技術措施,預計具有CO2減排30%的工藝技術能力,具體工藝流程見圖3。該項技術應用的成功后經驗可推廣至大中型長流程高爐中。

圖3 富氫碳循環高爐碳循環工藝流程

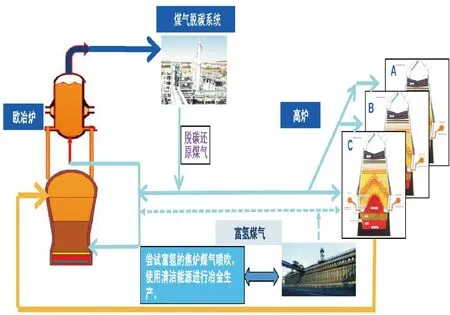

2.1.3 八鋼3座2500m3高爐噴吹煤氣技術

八鋼3座2500m3高爐噴吹煤氣技術(圖4)借鑒了富氫碳循環高爐風口噴吹焦爐煤氣和歐冶爐脫碳煤氣的具體工業試驗經驗,在中大型高爐上技術推廣以實現整體減碳。根據測算,若3座八鋼2500m3高爐噴吹歐冶爐煤氣和補充焦爐煤氣,減碳10%,年減少CO2排放量68萬t。

圖4 八鋼3座2500m3高爐噴吹煤氣工藝流程

具體研究工藝路線:在歐冶爐新建16萬Nm3/h煤氣脫碳裝置,產生10.5萬Nm3/h脫碳煤氣,其中1 萬Nm3/h自用,9.5萬Nm3/h送至2500m3高爐噴吹。其余歐冶爐煤氣送入煤氣管網。八鋼焦爐煤氣系統余量3萬Nm3/h,加壓后其中1.5萬Nm3/h送至富氫碳循環高爐噴吹,1.5萬Nm3/h送至2500m3高爐噴吹。

2.2 路徑二:富氫冶金技術

目前八鋼實現的富氫冶金技術有富氫碳循環高爐和歐冶爐噴吹焦爐煤氣。噴吹焦爐煤氣后可提高爐內氫還原比例和還原劑利用率兩種節能減排思路,直接還原度下降,外供煤氣熱值略有提高。

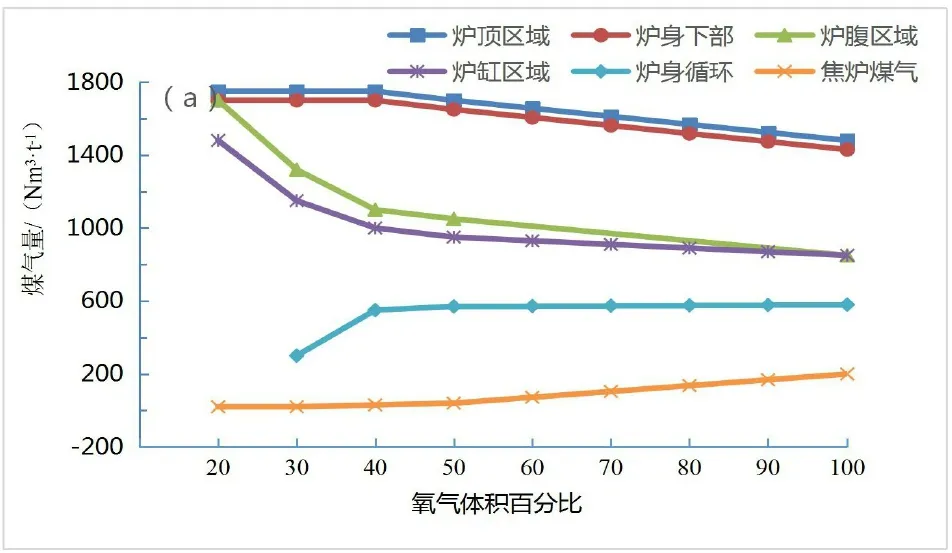

由圖5可以看到:隨著富氧率的提高,噴入爐缸的焦爐煤氣量逐漸增多,富氧率每提高10%,焦爐煤氣量平均提高18 m3/t;如果噴入爐身的循環煤氣量有所提高;爐缸煤氣量逐漸減少;爐頂煤氣量略有下降。其原因為,在富氧率提高、燃料比降低的情況下,爐缸煤氣量銳減,造成富氫碳循環高爐“上冷下熱”,為解決此問題,需要逐步提高焦爐煤氣噴吹量來補充爐缸煤氣和降低風口理論燃燒溫度,逐步提高爐身預熱循環煤氣噴吹量來保證爐身鐵礦石間接還原所需熱量和還原勢,這兩項煤氣的收入使得爐頂和爐身下部煤氣量減少速率明顯慢于爐缸和爐腹區域。爐腹與爐缸區域煤氣量之差逐漸變小,主要是因為爐缸與爐腹煤氣量的差別主要在于鐵直接還原產生CO使爐腹煤氣增多,富氧率提高后,直接還原度變小,兩者之差變小,全氧鼓風時僅相差21Nm3/t。

圖5 富氧率、噴吹焦爐煤氣量與爐內各段煤氣特征對比

根據生產經驗,噴吹焦爐煤氣置換比為0.35~0.5 kg/Nm3,隨富氧率的提高爐缸噴吹焦爐煤氣量升高后,爐缸煤氣量與爐腹煤氣量相差逐漸變小,爐內各區域CO、H2體積分數逐漸增大,N2的體積分數則逐漸降低,爐頂煤氣中CO和氫利用率雖然有所降低,并隨著富氧率提高,爐內存在的還原劑表觀過剩,優化了鐵礦石還原進程;外供總煤氣量下降,但是品質得到提高,外供煤氣總熱值約為3400kJ/Nm3。 100%富氧噴吹焦爐煤氣,燃料比降低10%~15%,燃耗折標降低9.5%。

2.3 路徑三:廢鋼及生物質資源綜合利用

充分利用好含鐵含碳固廢、鋼鐵循環材料和有機生物質資源是實現八鋼綠色低碳發展的關鍵路徑之一。以廢鋼為代表的鋼鐵循環材料是充分還原后的金屬,屬于載能和環保資源,大比例使用鋼鐵循環材料是未來低碳冶金的發展方向,可以節約高爐鐵水,從而大幅減少CO2和污染物排放。

焦炭發熱量29500 kJ/kg,熱量利用率85%,廢鋼加熱到1450 ℃時熔化耗熱為1320kJ/kg,計算得到熔化1t廢鋼消耗焦炭52.64kg。廢鋼中含鐵量98%,滲碳量按4.50%計,噸廢鋼滲碳耗焦炭51.88kg,八鋼2500m3高爐使用焦炭含碳85%,熔化1t廢鋼滲碳需焦炭量61.04kg。綜上,高爐熔化1 t廢鋼理論焦炭量為116.68kg,使用廢鋼后,高爐煤氣流分布改善,燃料比和焦比下降明顯,根據高爐和歐冶爐配加廢鋼的生產實踐經驗,廢鋼比加到100kg/t后,燃料比和焦比分別下降超過50kg/t和20kg。由此得到配加廢鋼入爐焦比、燃料比與廢鋼比呈負相關關系,廢鋼比增加1kg/t,入爐焦比降低0.21kg/t,燃料比降低0.54kg/t。

我國有機固廢資源豐富,其中僅農林生物質廢棄物產量就達數億噸,生物質生長時吸收的CO2和燃燒時排放的CO2構成平衡,不會增加大氣中的濃度,因此被視為碳中性物質。歐冶爐在生產實踐冶金過程中利用了其“兩爐三段式”的結構,使用生物質(樹枝)作為固體化石燃料焦炭和煤粉的替代物,從而減少CO2排放。

2.4 路徑四:CO2捕集、利用技術

隨著碳中和路徑的明朗化,八鋼建成的脫碳裝置可處理歐冶爐煤氣70000Nm3/h,可捕集17757 Nm3/h,年捕集CO2量10萬t。后續預計新建16萬Nm3/h的脫碳裝置可為2500m3高爐輸送還原性脫碳煤氣,這樣年捕集CO2量20萬t,這樣八鋼通過脫碳裝置捕集的CO2量將達到30萬t。煤氣脫除CO2后,收集和捕集煤氣中脫除CO2,CO2使用途徑有多種,八鋼歐冶爐已經實現的捕集后的CO2替代惰性氮氣,在煤制氣系統作為保安氣源使用,效果良好。八鋼正著力開發研究二氧化碳用于煉鋼轉爐的生產工藝,解決了煉鋼脫磷、脫氮、控氧等諸多煉鋼工藝難題,以及煤氣CO2捕集液化后運輸至油田驅油,進一步減少溫室氣體的排放。

2.5 路徑五:發揮極致能效充分利用余熱余能回收

2.5.1 高爐沖渣水余熱回收利用

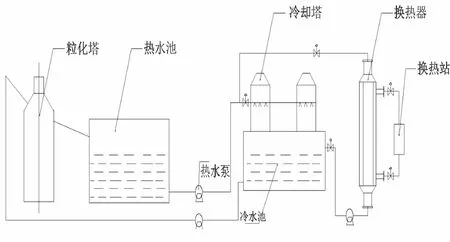

高爐沖渣水余熱回收利用技術:八鋼3座2500m3高爐產生的副產品1400~1500℃高溫爐渣,經過高爐撇渣器后流入粒化塔,沖渣泵將冷水池的冷卻水加壓輸送至粒化塔粒化冷卻高溫熔融爐渣,產生的熱水進入熱水池,熱水通過熱水泵輸送至冷卻塔冷卻后進入冷水池,本實用新型將沖渣水冷卻系統上冷卻塔的管路,設置三通,安裝引水管及引水閥調節閥,將熱水引至換熱器,調節調節閥,將高溫沖渣水引至到換熱器,將吸收的熱量傳遞給從換熱站加壓引入的循環水,循環水由換熱器入口進入后吸收熱量,產生高溫循環水由換熱器出口流出,進入換熱站供用戶使用。具體流程見圖6。

圖6 高爐沖渣水余熱回收利用技術工藝流程圖

實現此技術后利用高爐沖渣水余熱代替蒸汽供暖,全部按照燃煤折算可實現節省12299.66 t標煤。減排量如表1所示。

表1 高爐沖渣水余熱代替蒸汽供暖余熱回收減排量

當室外溫度低于-20℃時,供熱總負荷大于40MW,替代57t/h采暖蒸汽。結合當地天氣及廠區內供熱需求進行統計,總制熱量至少為37.02萬GJ,折合節約蒸汽14.69萬t。全部按照燃煤折算可實現節省12299.66 t標煤,減少CO2排放3.2萬t。

2.5.2 燒結煙氣余熱技術

八鋼燒結工序現有2臺265m2燒結機,其環冷機有效冷卻面積分別為280m2、360m2;1臺430m2燒結機,其環冷機有效冷卻面積為530m2。3臺環冷機的低溫煙氣余熱集中進行發電,以達到資源綜合利用、節能降碳的目的。

3臺燒結機大煙道煙氣余熱回收裝置按照歷年平均產蒸汽量61萬t/a,全部并入環冷發電系統。已知:蒸汽熱焓值為2988.78kJ/kg(0.9MPa,270℃),熱力(當量值)折標系數0.03412kgce/MJ;電耗為128198kWh,電力(當量值)折標系數0.1229kgce/kWh;除鹽水消耗為85382t,除鹽水折標系數0.4857kgce/t。

扣除設備耗電量和消耗除鹽水量后,折標煤量為:(610000kg×2988.78kJ/kg×0.03412kgce/MJ-128198kWh×0.1229kgce/kWh-85382t×0.4857kgce/t)=62148850kgce/a=62148.85tce/a

由計算可知:八鋼燒結工序按照燃煤折算可實現年節省62148.85tce/a標煤,降低能耗7.76kgce/t礦,年減少CO2排放17.2萬t。

2.5.3 軋鋼工序加熱爐余熱回收利用技術

軋鋼工序煙氣余熱利用系統主要作用是通過一個過熱水循環系統,將退火爐的煙氣余熱利用到脫脂清洗段,用來加熱堿液、漂洗水或作為帶鋼烘干機組空氣加熱器的熱量來源。相對于原有的清洗段加熱工藝,煙氣余熱利用系統有利于生產單位節約運行成本、降低清洗溫度、減少蒸汽耗量(80%~100%)。

八鋼軋鋼系統10座加熱爐和燒結大煙道的外排廢氣余熱,分別進行回收利用,采暖季供暖,非采暖發電。變廢為寶,提高八鋼的經濟效益和社會效益,年節能量25000噸標煤,年減排CO26.9萬t。

2.5.4 焦爐上升管余熱回收利用

目前八鋼焦化焦爐煤氣采用傳統的噴灑大量70~75℃的循環氨水降溫,循環氨水吸熱而大量蒸發,使荒煤氣溫度得以降低,進入后序煤化工產品回收加工工段。這樣的結果是,荒煤氣帶出的熱量被白白浪費,既流失了荒煤氣熱能,還增加了水資源的消耗,因此焦化工序降碳急需解決使用的技術是荒煤氣余熱回收技術。

八鋼若采用荒煤氣余熱回收技術,以150萬t/a產能計算, 回收上升管荒煤氣余熱,可產生3.82MPa、<300℃過熱蒸汽或飽和蒸汽約16.5萬t/a, 按照80元/t的蒸汽價格計算,每年營業收入1320萬元,年運行成本約150萬元,年稅前直接利潤總額約1170萬元。可降低焦化工序能耗約11kgce/t,降低能耗30.5 kgce/t,年減排4.6萬t CO2。

2.6 路徑六:低碳數智管控技術

八鋼已成功搭建低碳數智管控平臺,建立節能低碳長效機制。低碳數智管控平臺主要功能是實現碳減排的管控生產決策和指揮系統,通過指揮系統實現對生產過程的智慧監控,達到四級指標過程控制的目的。建立統一平臺,數據統一匯聚、數據融合共享、支撐數據驅動;優化指標體系,實現四級指標體系構建;體系脈絡清晰;快速發現問題、解決問題。完善過程管控,在線監控、異常推送;預警預測;四級末端因素過程管控。進行智慧管理,事中管理、事前預警預測、核心加強預警、計劃值比對管控;實現管控決策,碳減排全生命周期管控;與能源EMS+系統相輔相成;與生產管控系統相輔相成。

搭建低碳數智管控平臺的目的:過程異常預警,數智推送。各個層級管控指標體系脈絡清晰,快速發現問題、解決問題;數智管理,將碳消耗從事后提前到事中(在線監控、異常推送)、事前(預警預測)、核心指標提前加強預警,過程管控;將碳消耗進行主線的全生命周期管控、計劃值比對管控、碳消耗智能管控。通過數智化平臺跨越管理和生產邊界;利用信息細化手段,進行數智監控、智能管控,實現八鋼低碳創新高效利用,助力八鋼實現低碳轉型。

3 八鋼將開展的低碳冶金技術路徑

3.1 路徑七:綠色電加熱技術

為進一步降低高爐流程碳排放,圍繞碳循環高爐將開發的主要技術有:

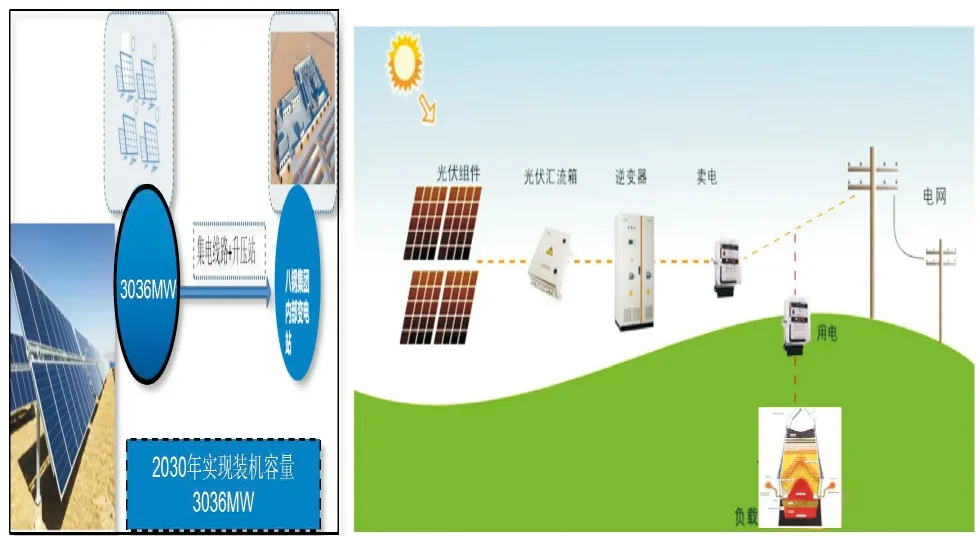

(1)綠色電加熱。高爐煤氣、焦爐煤氣、轉爐煤氣循環使用,傳統觀點認為將這些煤氣用來加熱、發電是高效化利用,隨著低碳冶金的推進,把煤氣這種化學能作為加熱能源是一種非常奢侈的行為。化學能在冶金過程中只能用于還原的化學過程,而所有加熱過程,必將考慮用綠電加熱。在建的富氫碳循環高爐的爐身煤氣循環電加熱及巴州零碳工廠短流程電爐薄帶連鑄的用電均將采用源、網、荷儲一體化的集中式或分布式光伏發電系統供電,如圖7所示。

圖7 綠電技術

(2)在轉爐的鋼包、中間包、軋鋼的鋼坯加熱全流程推行電加熱,將煤氣加熱爐窯變成綠色電加熱爐窯,達到減少化石燃料消耗、降低CO2排放的目的。這些技術與富氫碳循環高爐一起,在不久的將來若均使用光伏發電供電,必將構成八鋼未來的綠電工藝。

將來推進太陽能技術應用,提升綠色發電比例,根據八鋼公司低碳冶金、富氫冶金的發展需求,未來電力需求會極大提高,按新增綠電使用30億kWh,每年可減排碳排放約220萬t,可實現八鋼公司減碳9.75%。 具備發展綠色自備電廠和制取綠氫的廣闊前景和優勢。

風能和太陽能等綠色能源發電的最大問題是負荷不穩定,比如光伏發電在夜晚和白天的輸出差異很大,需要建立一套源、網、儲電加上負荷與鋼廠節奏匹配的封閉體系,才能使零碳能源供給具有連續性。未來鋼鐵廠對綠電的需求量將是巨大的,如果不能夠實現能源的穩定自生產,那對成本的競爭力將會帶來極大沖擊。

3.2 路徑八:零碳工廠短流程電爐薄帶連鑄技術

優化生產工藝結構,踐行低碳發展理念。2022年八鋼公司在新疆巴州鋼鐵建設一條短流程電爐薄帶連鑄軋制生產線。薄帶連鑄連軋即超薄帶技術,是一種直接鑄軋出尺寸及質量特性滿足最終產品要求的近終成形技術,薄帶連鑄連軋產線噸鋼碳排放量是傳統熱軋的26%,是薄板坯連鑄連軋的46%。該技術具有流程短、能耗低、綠色環保等優勢。根據研究,轉爐生產噸鋼二氧化碳排放約為2.2t CO2,而電弧爐生產噸鋼二氧化碳排放量僅為0.8t CO2,電爐噸鋼碳排放量遠低于轉爐噸鋼碳排放量,發展電爐煉鋼有利于鋼鐵行業節能減排。

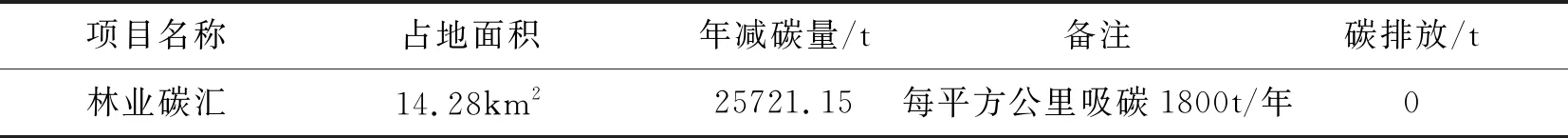

同時配套建設一套源、網、儲一體化的光伏電廠,由光伏電廠發綠電,進行全廢鋼的使用綠電的電爐冶煉,根據測算,此套短流程工藝可以做到CO2近零排放(見表2和表3)。

表2 100t電爐+薄帶連鑄連軋短流程產線CO2近零排放測算

表3 剩余的25721.15tCO2由林業碳匯吸收

3.3 路徑九:購買“森林碳匯”

在鋼鐵行業僅依靠自身改造無法完全實現CO2凈零排放的情況下,購買“森林碳匯”也是一個實現碳中和的可行路徑。“森林碳匯”是指通過植樹造林、植被恢復等措施,吸收大氣中的二氧化碳,從而實現“碳”的捕獲和固定。非經濟林所有者可以對外出售“森林碳匯”,作為一種可交易的碳排放權。鋼鐵企業可以針對無法完全消除的CO2排放量購買“森林碳匯”,從而在全社會整體的層面實現碳中和。但購買“森林碳匯”將會給鋼鐵行業企業額外增加成本,且未來“森林碳匯”資產價格還可能出現大幅上漲。購買“森林碳匯”需要跟蹤研究。

4 結語

八鋼要實現更高效的降碳效果,對于今后削減CO2的要求,應通過改善工藝功能實現低碳和脫碳,針對自身產線特點,全面分析和評估工序中的各碳耗環節、準確捕捉每個碳耗源,有的放矢選擇適宜的工藝技術,提高工序生產效率和綠色化水平,深度降低碳排放。

煉鐵高爐工序作為碳排放的重點,將低碳和脫碳組合的多角度系統設計作為改善煉鐵工藝功能很重要。作為長流程高爐的未來發展,可以考慮幾種以全氧或高富氧高爐為基礎的低CO2排放煤氣碳循環工藝,通過與噴吹高還原氣體脫CO2工藝的組合,就能顯示出其優越性。如果能以CO2的分離、存貯為前提,擴大選擇的范圍,進行深入詳細的研究,將其作為未來的目標進行研究開發,必將推動鋼鐵行業的綠色低碳發展。

當然,八鋼除了煉鐵工序要加大減碳工藝技術外,其他工序依舊還需要不斷通過技術創新,將極致能效、富氫碳循環高爐工藝、氫基豎爐、近終形制造、冶金資源循環利用、CO2回收及利用六個方面為技術減碳突破方向,選擇適合自身條件的低碳冶金研究與實踐路徑,助力碳中和的實現。