碳中和目標下電解水制氫關鍵技術及價格平準化分析

劉 瑋 萬燕鳴 熊亞林 陶志杰 朱艷兵

(1.國華能源投資有限公司 北京 100007 2.北京國氫中聯氫能科技研究院有限公司 北京 100007 3.中國船舶重工集團公司第七一八研究所 邯鄲 056027)

0 引言

自2017 年日本提出構建“氫社會”,發布國家氫能戰略路線圖以來,氫能逐漸成為國際議程的新焦點,尤其在2019 年12 月第25 屆聯合國氣候變化大會后,發布國家氫能戰略的國家激增。根據中國氫能聯盟大數據平臺統計,截至2020 年底,占全球GDP52%的27 個國家中,已有16 個制定全面的國家氫能戰略,還有11 個國家正在制定國家氫能戰略。各國將氫能視為深度脫碳及實現清潔能源轉型的重要途徑,著力部署大規模電解水制氫產業與技術開發,擴大以可再生氫為代表的清潔氫在工業、交通、發電與建筑等領域的應用,推動經濟綠色發展[1-6]。我國于2020 年12 月率先發布《低碳氫、清潔氫與可再生氫標準與評價》[7]。2020 年,歐洲提出300 億歐元的2×40GW 綠氫行動計劃,在歐洲和北非開展大規模可再生能源電解水制氫示范[8]。澳大利亞計劃2050 年綠氫產能達到3 000 萬t/年[9]。僅2020 年,我國公布規劃的可再生能源制氫項目就達28 個。據此測算,到2030 年,全球電解水制氫裝備的市場規模超過3 000 億元,綠氫市場貿易規模超過1 萬億元。

根據國際能源署(IEA)的統計,當前全球氫氣需求量約11 500 萬t,幾乎全部來自于化石能源。可再生能源電解水制氫方式生產的低碳清潔氫占比尚不足1%[10]。從技術路線來看,電解水是一種綠色環保、生產靈活的制氫技術,其產品純度高,技術相對成熟,并且可利用光伏發電、風力發電等可再生能源實現氫氣的大規模制備,是實現我國碳中和目標的重要技術之一[11]。但我國電解水制氫技術也面臨著瓶頸:一方面,我國在電解水制氫關鍵技術方面與國外尚有差距,雖然堿性電解水制氫技術在我國歷史悠久,但在氫能成為全球能源革命戰略技術之前,電解水制氫技術僅少量應用在浮法玻璃、半導體等行業,主要作為保護氣使用,市場規模很小,導致該技術研發動力不足,整體性能較國外有差距。美國、日本、歐洲等國已制定了電解水制氫技術攻關路線圖與關鍵技術指標發展目標,我國目前尚無電解水制氫技術路線的頂層規劃,對國外當前技術水平差距缺乏量化對比分析。另一方面,電解 水制氫技術還面臨氫氣成本較 高的問題,成為現階段可再生氫大規模部署的主要障礙。

因此,本文對主要發達國家電解水制氫技術路線進行綜述,深入分析國內電解水制氫技術發展現狀,并與國外電解水制氫技術進行了差距量化對標,分析我國電解水制氫技術差距的原因與國產化情況,在此基礎上提出我國電解水制氫技術路線。最后對目前國內的平準化低碳清潔氫成本進行了分析和預測。希望為推動我國低碳清潔能源轉型、碳中和目標實現、解決可再生能源消納問題及加速氫能產業化進程提供參考依據,對我國低碳清潔氫產業與技術的發展提供指導。

1 國際電解水技術發展趨勢

電解水制氫技術主要有堿性水電解(Alkaline Electrolyzer,AE)制氫技術、質子交換膜水電解(Proton Exchange Membrane Electrolyzer,PEME)制氫技術和固體氧化物水電解(Solid Oxide Electrolyzer,SOE)制氫技術[12-14]。

從發展歷程來看,堿性水電解在20 世紀前后開始實現堿性水電解制氫技術的工業化應用,在經歷了單極性到雙極性、小型到大型、常壓型到加壓型、手動控制到全自動控制的發展歷程后,堿性水電解制氫技術已逐步進入成熟的工業化應用階段。20 世紀70年代起,質子交換膜水電解制氫技術開始獲得發展,并以其制氫效率高、設備集成化程度高及環境友好等特點成為水電解技術的研究重點,逐步實現從小型化到兆瓦級的發展[15-17]。目前,PEME 制氫技術的瓶頸在于設備成本較高、壽命較低,且實際的電解效率還遠低于理論效率(其制氫效率潛力有望超出AE 制氫技術),因此歐美發達國家正重點開展技術攻關以突破技術瓶頸,實現PEME 制氫技術的更大發展[18-19]。SOE 制氫技術采用水蒸氣電解,高溫環境下工作,理論能效最高,但該技術尚處于實驗室研發階段。

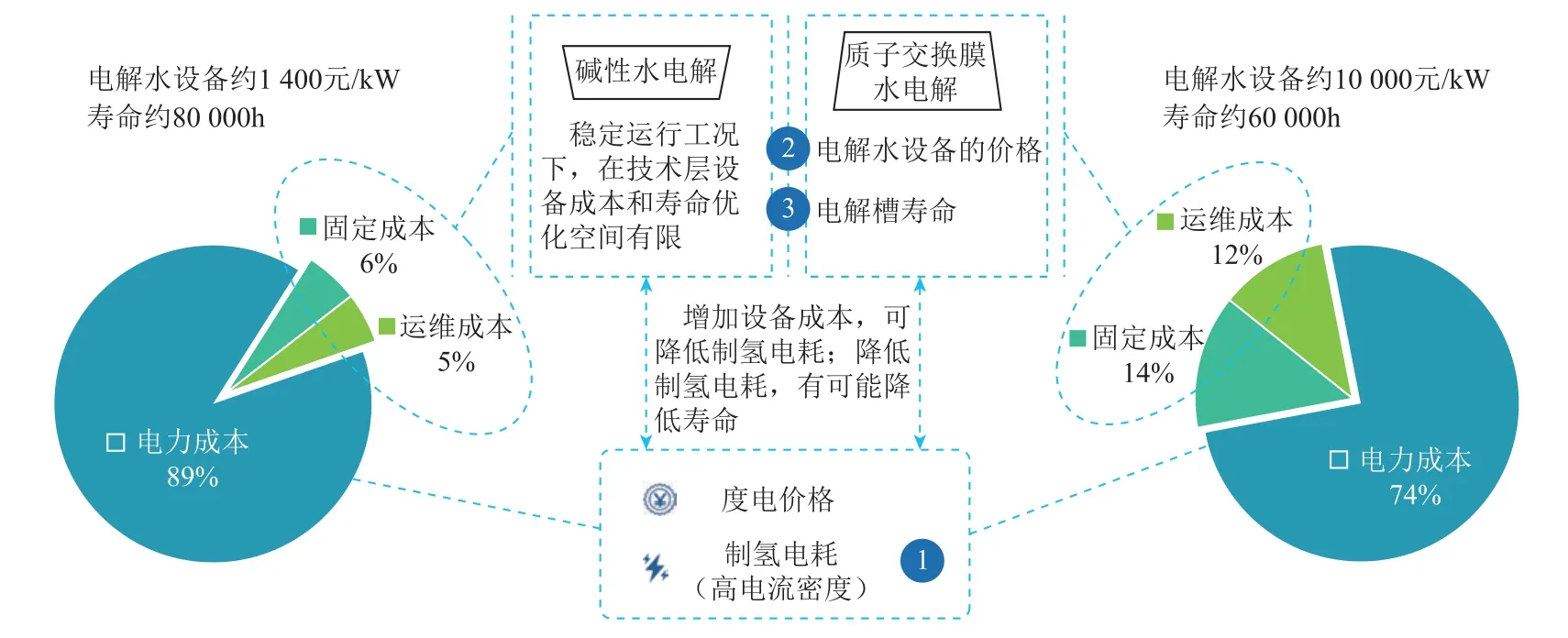

目前,美國、日韓和歐洲均將電解水制氫技術視為未來的主流發展方向,聚焦AE 制氫技術規模化和PEME 制氫技術產業化,重點圍繞“電解效率”、“耐久性”和“設備成本”三個關鍵降本性能指標推進整體技術研發[20-22],電解水制氫成本結構與關鍵技術分析如圖1 所示。

圖1 電解水制氫成本結構與關鍵技術分析 Fig.1 Cost structure and key technology analysis of hydrogen production from water electrolysis

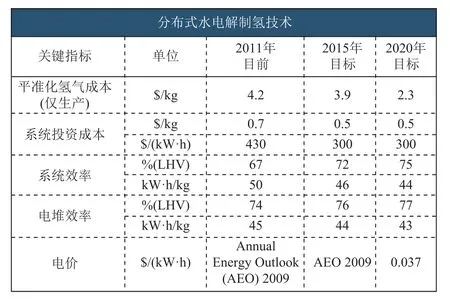

美國在2011 年就制定了電解水制氫技術路線圖,如圖2 所示,以2.3 美元/kg 制氫成本為目標,設定了系統電解效率大于或等于75%,電解槽電解效率大于或等于77%,系統投資成本0.5$/kg 的發展目標。在技術路線上,以PEME 技術攻關為主,AE 和SOE 等多種電解水技術并行發展。在技術開發上,PEME 制氫技術具體則側重質子交換膜、貴金屬催化劑等關鍵核心材料研究,以獲得更高的電解效率與壽命;同時,開展低擔載量納米貴金屬催化劑、非貴金屬催化劑等的研究開發,AE 制氫技術,重點推進高溫堿性電解水裝置的開發,推進高效率研究。

圖2 美國電解水制氫技術關鍵指標目標 Fig.2 Key technical targets of hydrogen production from water electrolysis by Department of Energy(DOE)

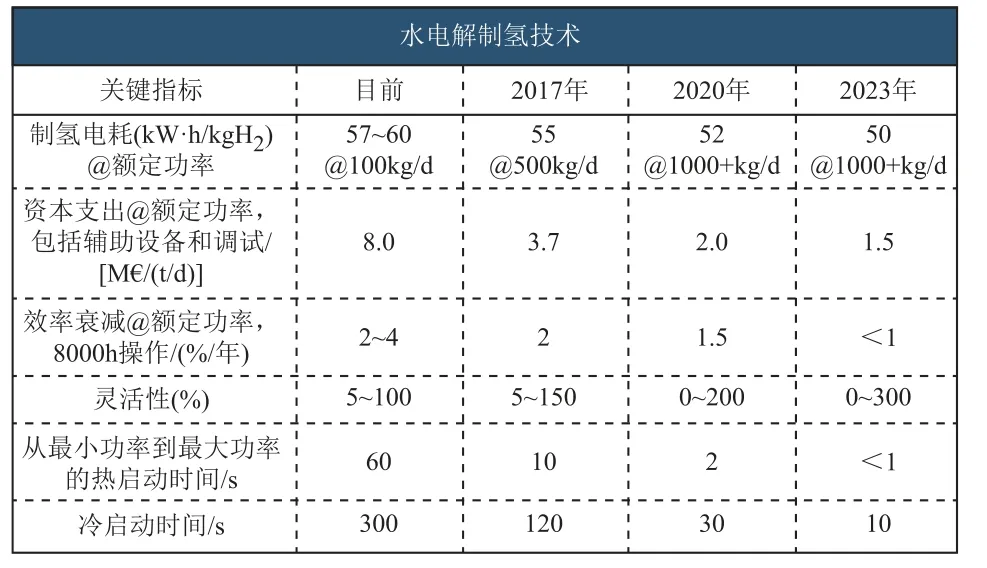

歐洲在2013 年制定了電解水制氫技術路線,同樣以PEME 技術為主、多種電解技術協同發展,技術關鍵指標目標如圖3 所示。其中,2023 年的技術目標為:電解能耗≤50(kW·h)/kgH2@1000kg/d、電解槽效率年衰減量小于1%(額定功率下年操作時間8 000h)、設備投資成本小于1.5M€/(t/d)。PEME 技術方面,歐洲一方面通過催化劑和電解質膜等關鍵基礎材料的研究與開發,提高電解效率,聚焦MW級系統設計,降低設備投資成本;另一方面則建立PEME 技術的性能評價與劣化評價體系,科學開展技術的系統經濟效能評價。AE 制氫方面,歐洲進行了高溫與高壓兼容性堿性電解水裝置的開發,并通過優化外圍設備和操作條件,進一步提高制氫效率。

圖3 歐盟電解水制氫技術關鍵指標目標 Fig.3 Key technical targets of hydrogen production from water electrolysis by European Union(EU)

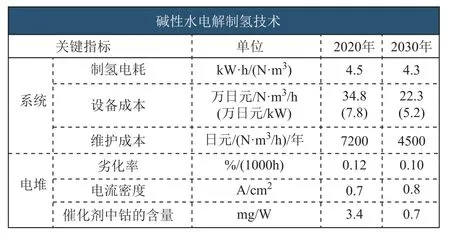

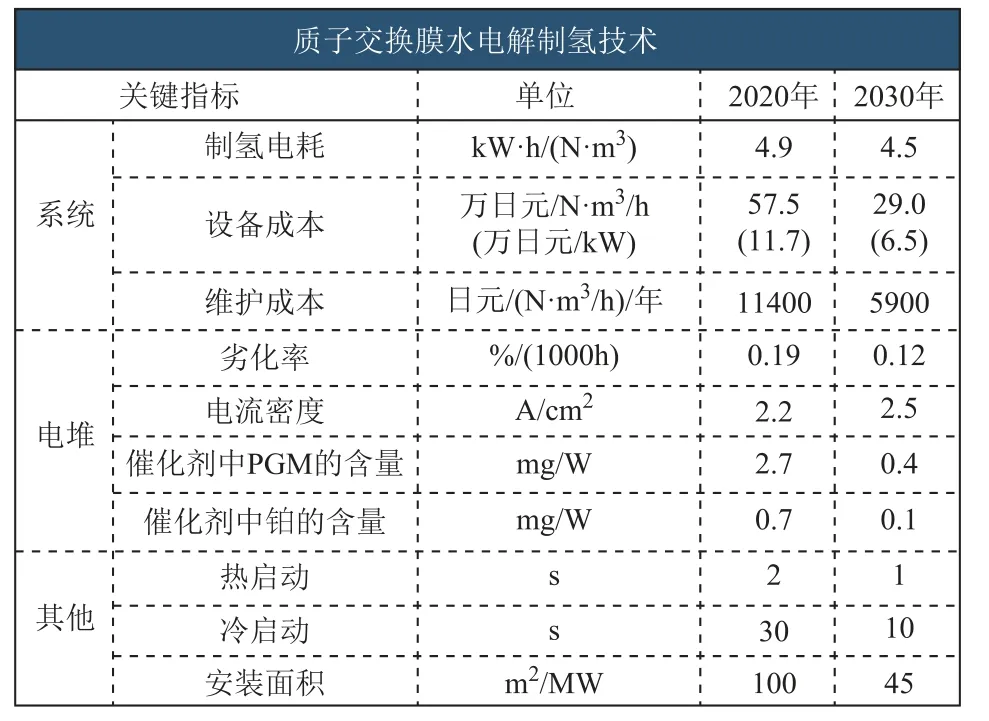

日本在2014~2018 年通過氫氣利用等先驅研發項目和氫社會構建技術研發項目,著力推動堿性電解水裝置開發,尤其是2 000N·m3/h 大規模電解槽技術。2019 年,日本通過對標美國與歐洲電解水技術開發路線,制定了AE 與PEME 水電解技術10 年技術攻關目標,注重電堆反應機理和耐久性評價方法與標準化研究,并根據可再生能源發電量預測、電力供需調整、氫氣需求等各種信息,進行系統層級優化,提高電流密度、效率和耐久性,相關技術關鍵指標目標如圖4 和圖5 所示。

圖4 日本堿性電解水制氫技術關鍵指標目標 Fig.4 Key technical targets of alkaline water electrolysis in Japan

圖5 日本質子交換膜電解水制氫技術關鍵指標目標 Fig.5 Key technical targets of proton exchange membrane water electrolysis in Japan

總的來說,各國均對AE、PEME 制氫技術同時進行技術開發。其中,AE 方面,近期以優化提升制氫效率與裝置規模放大為主要目標進行技術攻關。PEME 方面,歐美國家持續開展技術攻關,將其視 為下一代主流電解水制氫技術,通過催化劑、隔膜、集電器、膜組件等核心材料和組件的研究及應用,提高設備的電解效率和使用壽命,降低設備成本等。同時,歐洲開展了電解水制氫裝備性能評價與劣化評價的研究,在電解水制氫技術發展中具有重要意義。日本在吸收美國與歐洲電解水制氫技術路線的基礎上,著力聚焦AE 與PEME 的技術開發,制定了最全面的技術目標。

2 我國電解水技術發展對標

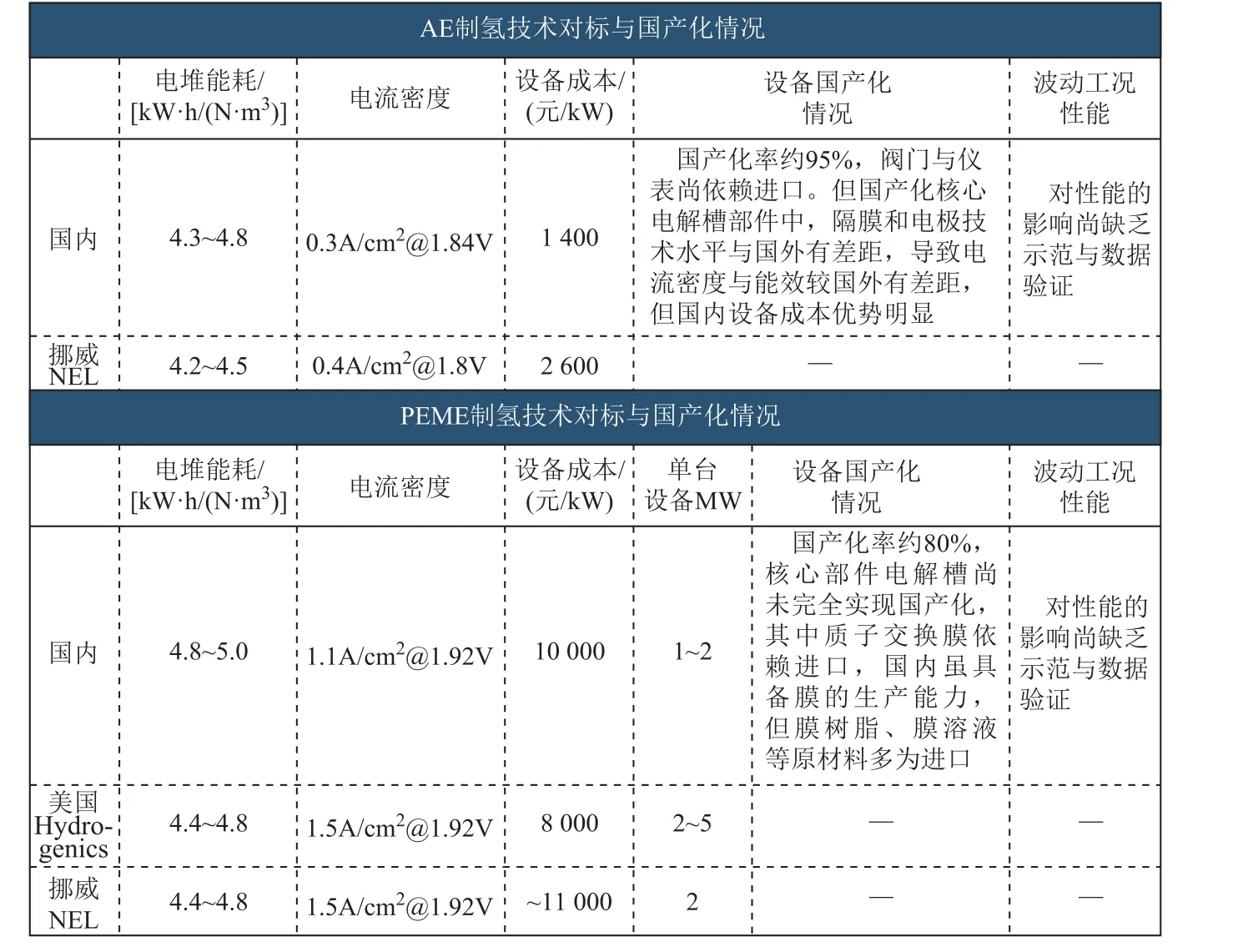

我國在電解水技術領域呈現出以AE 制氫為主、PEME 制氫技術為輔的工業應用狀態。其中我國AE制氫設備量全球占有率排名第一,隨著可再生能源電解水制氫有望成為未來主流制氫方式,堿性電解水制氫技術逐步向大容量(單體設備產氫量大于或等于1 000m3/h)方向發展。MW 級PEME 制氫設備目前正處于研發狀態,有望在1~2 年內投放市場。但我國在電解水制氫技術方面與國外先進水平仍有一定差距,具體技術對標與國產化情況如圖6 所示。

圖6 電解水制氫技術對標與國產化情況 Fig.6 Technical benchmarking and equipment localization of water electrolysis

AE 制氫技術方面,我國在制氫效率技術指標上仍有較大改進空間。在制氫效率與電流密度方面,目前我國工業用堿性電解槽的電解電流密度約為0.3A/cm2@1.84V,歐美國家電解槽的電流密度高達0.4A/cm2@1.8V 以上。我國堿性電解槽的直流電解能耗約為54kW·h/kgH2,電解效率約65%,低于國外 先進堿性電解槽約70%的電解效率。主要受制于關鍵材料及組件方面的技術,水平相對落后。電極方面,我國析氫電極普遍采用多孔鎳電極,而國外已開始使用高性能鎳基合金電極。隔膜組件方面,我國堿性電解槽目前采用編織結構的無石棉隔膜,其厚度為(1.0±0.1)mm、離子電阻率為(1.0±0.2)Ω·cm2,國外研制的有機無機復合隔膜的厚度為(0.5±0.05)mm、離子電阻率約為0.3Ω·cm2,其性能遠超我國使用的無石棉隔膜,并已在德國McPhy、挪威NEL 等公司的堿性電解槽中得到應用,有效提高了電解電流密度及電解效率。電解槽結構方面,我國堿性電解槽的極間距較大,材料電阻引起的壓降較高,導致電解效率偏低。在設備壽命方面,我國與國外設備的壽命目前均可達80 000h 以上。在設備成本方面,我國AE 制氫設備成本優勢明顯,約為1 400 元/kW。

PEME 制氫技術方面,我國正在抓緊攻關,技術性能尤其是壽命尚缺乏市場驗證。在制氫效率方面,我國 PEME 制氫設備的電流密度約為1~1.2A/cm2@1.92V,電解效率約為63%,而美國康明斯旗下Hydrogenics 公司的PEME 制氫設備的電流密度已達1.5A/cm2@1.92V,電解效率約為66%。在設備壽命方面,國外PEME 設備的壽命約為60 000h左右,我國尚缺乏驗證。設備成本方面,國內外PEME 制氫設備的成本均遠高于AE 制氫設備,平均設備成本約為10 000 元/kW。

我國PEME 制氫技術整體性能與國外差距較大的主要原因在于關鍵基礎材料性能不足,質子交換膜等材料依賴進口,系統控制(如熱、氣管理技術)缺乏經驗。具體來說,在基礎材料方面,國產質子交換膜的穩定性、質子傳導性能與美國、日本等國制備的質子交換膜存在較大差距,目前主要以進口美國杜邦質子交換膜為主。國產催化劑的壽命、均一性、分散穩定性等與國外高性能催化劑存在差距。多孔鈦集電器作為電解槽的關鍵組件,我國的制造水平也落后于歐美發達國家,我國多孔鈦板的孔隙率約為35%~45%,美國多孔鈦的孔隙率高于60%。在熱、氣管理方面,我國尚缺乏系統性研究,國外已開展電解槽余熱回收利用研究、電解槽流場研究、電解槽結構的優化設計等,提高電解槽的能量利用率與耐久性。

此外,作為PEME 制氫技術重點應用領域的可再生能源制氫應用項目部署也落后國外。可再生能源制氫需要著力克服輸入功率波動工況下的安全、壽 命、高效電解制氫技術。我國在“十一五”和“十二五”期間,在吉林和河北部署的風電制氫及風電供熱項目至今仍未正式運營,美國、歐洲和日本分別通過Wind2H2、地平線2020 及FH2R 項目推動了一大批可再生能源制氫項目的研究和示范,在可再生能源功率控制及成本效益分析、波動對電解水裝置壽命影響、風/氫系統容量優化配置方案和電氫轉換技術經濟分析等方面積累了豐富的經驗。

3 我國電解水制氫技術路線

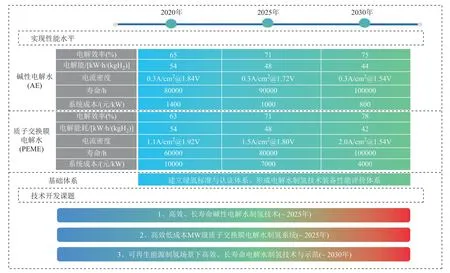

基于上述分析,我國應采取AE 和PEME 制氫技術并舉路線,重點提升電解槽關鍵材料及組件的性能,開發出高性能、長壽命、低成本的AE 及PEME制氫設備,形成系統性、自主化的完整產品體系,滿足可再生能源制氫、傳統工業制氫及其他用氫場景的需求。“十四五”期間重點推動大容量AE 制氫技術示范應用,著力推動PEME 制氫技術研發攻關,加強兩種技術融合應用及電氫系統示范。具體電解水制氫技術路線如圖7 所示。

圖7 電解水制氫技術路線圖 Fig.7 Technology roadmap of hydrogen production from water electrolysis

在AE 制氫技術方面,重點開發高活性、長壽命析氫析氧催化電極,新型高氣阻、低電阻、環保型隔膜;開展堿性水電解槽流場模擬,優化電解槽流場結構設計;并基于基礎技術研究成果,開展零極距堿性電解槽設計。針對可再生能源制氫的需求,開發模塊化并聯的大規模電解制氫系統及其控制技術,開展快速變載工況的高效制氫技術研究,開發大規模可再生能源制氫調度、控制技術,以及開發高壓堿性水電解制氫設備等。

在PEME 制氫技術方面,重點開發高性能納米級催化劑,低貴金屬擔載量、高耐久的膜電極組件,高孔隙率、低電阻集流體,國產質子交換膜性能提升,并在突破核心技術和零部件的基礎上,加快相關技術的產業化應用。PEME 設備集成方面,開展質子交換膜電解槽功能組件的建模及流場模擬,開發新型結構的零極距質子交換膜電解槽,開發高一致性質子交換膜電解槽組裝技術等。開展MW 級PEME 制氫系統的集成設計,研究高功率密度下制氫設備的氣、熱管理技術。開發PEME 制氫設備壽命快速評測技術,建立設備壽命數據庫。

為實現上述技術目標,需進行以下課題開發:

1)高效、長壽命堿性水電解制氫技術(2025 年)

關鍵材料與組件方面,開發高活性析氫、析氧催化電極,深入研究材料結構與性能的構效關系,評測工況條件下新電極的壽命,開發易于實現的高效、長壽命催化電極制備技術,并進行產業化應用。

研發功能涂層材料,克服編織結構隔膜經緯線間空隙大的缺點,以及開展聚合物復合隔膜、超細纖維無規堆砌的非織造隔膜等新型結構隔膜的研發工作,開發出高離子傳導性、高氣阻、低電阻、環保型堿性水電解隔膜。開展高壓密封材料研究,開發高壓堿性水電解制氫設備。

設備開發方面,開展全系列堿性水電解槽流場模擬,分析高氣液比流體在電解小室狹小空間內的流體流動及傳熱傳質特點,優化電解槽流場結構設計。開展新型零極距堿性電解槽設計,降低電解槽材料接觸電阻。開發模塊化并聯的電解制氫設備集成優化、制造技術及負荷耦合控制機制,實現大容量制氫設備線性擴容,滿足規模化可再生能源制氫需求。并針對大容量AE 制氫設備開展氣液處理等單元設備及工藝系統重構研究,優化單元設備設計,提高系統集成度及自動化控制水平。

可再生能源耦合制氫方面,開發百兆瓦級大規模可再生能源制氫系統,建立通用的系統設計、建設、集成調度與運維控制規范,為推廣應用奠定基礎。研究可再生能源波動對壽命的影響、開發可再生能源制氫綜合能效評價技術。開發大規模可再生能源制氫大數據管理平臺。

2)高效低成本MW 級PEME 制氫系統(2025 年)

關鍵材料及組件方面,開展低擔載量貴金屬納米催化劑及其載體研究,開發催化劑宏量制備技術,降低催化劑成本。研究催化劑中毒失活機理及關鍵影響因素,提高催化劑的壽命。開展低貴金屬擔載量、高耐久性的膜電極組件研究,評測其性能、壽命等關鍵指標,掌握膜電極制備關鍵技術。開發膜電極制備的關鍵配套設備。開發高孔隙率、低電阻的鈦基、碳基等材質的集流體,分析厚度、孔隙率、電阻率、氣體擴散速率等參數間的關系,形成最優化結構提高PEME 設備的性能。開發廢舊膜電極組件負載貴金屬材料的回收及再生利用技術,降低設備全周期的成本。

系統設備方面,開展質子交換膜電解槽極板及集流體功能組件的建模及流場模擬,分析其流體流動及傳質傳熱的特征,優化極板及集流體的設計。基于材料及組件的研究成果,開展新型零極距質子交換膜電解槽設計,降低電解槽材料接觸電阻及其制造成本。開展MW 級PEME 制氫系統的集成設計,研究高功率密度下制氫設備的氣、熱管理技術。開發PEME 制氫設備壽命快速評測技術,建立設備壽命數據庫。

3)P2G 場景下高效、長壽命電解水制氫技術(2030 年)

研究PEME 電解槽質子交換膜在輸入功率波動工況下的衰減機理,明確影響因素,開發延緩質子膜衰減的電解槽運行控制技術。研究變載工況下PEME 電解槽的功率響應特性,開發變載工況下的高效電解制氫控制技術。研究大功率PEME 電解槽余熱回收利用技術。開發系統綜合能效評價技術,形成科學可靠的可再生能源制氫評價體系。

4 低碳清潔氫氣平準化價格研究

盡管越來越多的應用場景將低碳清潔氫氣放在首要位置,但建設低碳清潔氫氣供應鏈面臨著基礎設施匱乏等諸多障礙。其中,經濟性首當其沖,尤其是電解水制氫環節的能量損失和耐久性廣深受業界關注[23-27]。

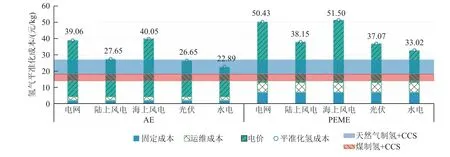

作為未來主流的制氫方式,電解水制氫成本主要取決于電解槽的投資成本、利用負荷及度電成本。其中,度電成本對電解水制氫成本的影響敏感性最高,約占總成本的70%~90%。我國目前平準化低碳清潔氫成本如圖8 所示。以2 000N·m3/h 堿性電解水制氫項目為例,負荷率95%條件下,當采用工業電價0.616 元/(kW·h)時,制氫成本約為39.06 元/kgH2。當前水電、陸上風電、海上風電、光伏的度電平準化成本分別為0.33 元/(kW·h)、0.41 元/(kW·h)、0.63 元/(kW·h)、0.40 元/(kW·h),對應的平準化氫氣成本分別為22.89 元/kgH2、27.65 元/ kgH2、40.05 元/ kgH2、26.65 元/kgH2。而當前PEM 電解水制氫設備比AE 設備高出5 倍以上,平準化氫氣成本將增加40%左右。

圖8 我國目前平準化低碳清潔氫成本 Fig.8 Current levelized cost of hydrogen

技術持續進步和裝機規模擴大將持續推動可再生能源發電成本下降。到2035 年,光伏與風電的新增裝機發電成本預計將低于0.3 元/(kW·h)。到2050 年新增光伏和風電發電成本將降至約0.13 元/(kW·h)和0.25 元/(kW·h),風能和太陽能將成為最廉價和最豐富的電力來源。可再生能源電解水制氫成本將低至11.63 元/kgH2,不考慮碳稅情況下,已明顯低于化石能源+碳捕集與封存(Carbon Capture and Storage,CCS)制氫成本。

除度電成本外,運行負荷和電解水制氫效率亦是電解水制氫關鍵降低成本因素。以堿性電解水制氫為例,運行負荷分別為1 000h、3 500h、6 000h和8 322h 時,平準化氫氣成本分別為58.53 元/kgH2、42.72 元/kgH2、40.08 元/kgH2、39.06 元/kgH2。電解水制氫電耗從當前5kW·h/(N·m3) 降低至4kW·h/(N·m3)時,平準化氫氣成本可降低約20%。對PEM 電解水制氫技術而言,關鍵降本驅動因素還包括設備成本。隨著未來產業規模化和技術進步,PEM 電解水制氫設備有望降低50%以上,平準化氫氣成本有望降低20%。

降低低碳清潔氫氣平準化價格,需要從技術、商業模式創新等多方面協同發力,從而發揮其在能源轉型及深度脫碳方面的作用。結合全球低碳清潔氫氣標準的推進,政府和產業界可以提出促進低碳清潔氫氣在交通、鋼鐵等領域應用的目標或激勵措施,加快低碳清潔氫氣市場的建立,為打造低碳清潔氫氣供應體系提供可持續的市場需求。

5 結論

電解水制氫技術已成為全球能源低碳化和低碳清潔氫能產業化的發展趨勢,是我國實現碳中和目標的關鍵抓手。本文通過調研美國、日本和歐洲等主要發達國家的電解水制氫技術路線,分析了我國目前關鍵技術指標與國產化情況,并與國外技術指標現狀進行量化對標,找出了技術差距的原因,并以此制定了我國電解水制氫技術路線路線圖。主要結論如下:

1)電解水制氫技術方面,我國堿性電解水制氫技術成熟,市場份額高,核心電解槽已實現國產化,但隔膜和電極國產化零部件技術水平較國外有差距,導致電流密度與電解效率低于國外水平,但國內設備成本優勢明顯。由于國內質子交換膜電解水制氫技術剛剛起步,性能尤其是壽命尚缺乏市場驗證,整體上落后于歐美。核心部件電解槽尚未完全實現國產化,其中質子交換膜依賴進口,國內雖具備膜的生產能力,但膜樹脂、膜溶液等原材料多為進口。在可再生能源電解水制氫項目方面,缺少系統性大規模示范及電氫融合技術研究。

2)我國近10 年應著力對AE 和PEME 制氫技術進行攻關,力爭2030 年AE 制氫技術電解效率達到75%、電堆電流密度達到0.3A/cm2@1.54V,設備成本降至800 元/kW,壽命達到100 000h;PEME 制氫技術電解效率達到 78%、電堆電流密度達到2.0A/cm2@1.54V,設備成本降至4 000 元/kW,壽命達到100 000h。同時提出了三個主要技術開發課題:高效堿性水電解制氫技術,高效長壽命低成本MW級質子交換膜電解水制氫系統和P2G 場景下高效、長壽命電解水制氫技術課題研究。

3)當前可再生能源電解水氫氣平準化成本在20~40 元/kg,高成本制約了清潔氫的產業化。度電成本、運行負荷、制氫效率與設備成本是電解水制氫技術降本的關鍵因素。

4)電解水制氫技術的規模化需要國家引領、技術攻關、企業合作、產業協同等各方面協同推動。